Устройство для ламинирования пластинообразных предметов

Иллюстрации

Показать всеИзобретение относится к устройству для ламинирования пластинообразных предметов, в частности стеклянных панелей. Устройство имеет два ламинирующих валка (2, 9), из которых по меньшей мере один ламинирующий валок (2) соединен с приводом и между которыми пропускаются пластинообразные предметы для ламинирования. Один ламинирующий валок (2) предпочтительно установлен стационарно в станине (1), а другой ламинирующий валок (9) установлен в станине (1) с возможностью перестановки. Установленный с возможностью перестановки в станине (1) валок (9) опирается в зоне своих концов на соединенные с параллельными рычагами (25, 26) подшипники (11). Параллельные рычаги (25, 26) установлены на станине (1) и соединены друг с другом с помощью соединительной штанги (32), которая является тягой. Один из обоих параллельных рычагов (25) соединен с приводом (37). Устройство обеспечивает возможность равномерного распределения силы по всей ширине ламинирующего валка. 13 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройству для ламинирования пластинообразных предметов, в частности стеклянных панелей, с признаками ограничительной часть пункта 1 формулы изобретения (ЕР 2433792 А1).

Данное изобретение поясняется на примере стеклянных панелей, однако оно не ограничивается ими и может применяться также при ламинировании других пластинообразных предметов.

При изготовлении стеклянных панелей, например многослойных безопасных стекол, требуется все большая гибкость изготовления, которая относится не только к толщине стекла и величине стекла, но также к особым формам, которые отличаются от простой прямоугольной формы и имеют наклонные, соответственно, изогнутые края.

В соответствии с этим, стеклянные панели проходят не всегда в одном и том же месте и с одинаковой шириной, а также толщиной через зазор между ламинирующими валками. Это затрудняет всегда правильную установку давления ламинирующих валков.

Из ЕР 2433791 А1 известно устройство для ламинирования, которое имеет признаки ограничительной части независимого пункта 1 формулы изобретения. В устройстве согласно ЕР 2433791 А1 поворотная рама, в которой установлен регулируемый валок, переставляется с помощью двух шпиндельных приводов относительно нижнего валка с целью установки ширины зазора между валками. Шпиндельные приводы соединены друг с другом с помощью вала, при этом предусмотрен один единственный приводной электродвигатель. Между шпиндельными приводами и подшипниками регулируемого валка предусмотрены пневматические пружины. За счет выбора давления, которое подается в эти пружины, устанавливается давление, которое валки прикладывают к подлежащему ламинированию стеклу.

В основу изобретения положена задача создания устройства указанного в начале вида, которое обеспечивает возможность равномерного распределения силы по всей ширине ламинирующего валка.

Эта задача решена в устройстве указанного в начале вида с помощью признаков пункта 1 формулы изобретения.

С помощью соединенных с соединительной штангой параллельных рычагов, из которых лишь один соединен с приводом, осуществляется перестановка регулируемого ламинирующего валка с постоянством по всей ширине ламинирующих валков. Также сила прижимания по всей ширине ламинирующих валков прикладывается постоянной. И это не зависит от того, где соответствующий участок стеклянной панели как раз проходит через прессовочный зазор.

Очень компактная конструкция получается, когда параллельные рычаги имеют два плеча, из которых соответствующее первое плечо соединено с соединительной штангой, а соответствующее второе плечо соединено с имеющей подшипники для ламинирующего валка поворотной рамой. При этом особенно предпочтительно, когда оба плеча проходят примерно под прямым углом относительно друг друга.

Согласно изобретению, предпочтительно, когда регулируемый ламинирующий валок установлен на станине в поворотной раме. Это обеспечивает особенно жесткую конструкцию.

Предпочтительные варианты выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Другие признаки и преимущества изобретения следуют из приведенного ниже описания предпочтительного примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

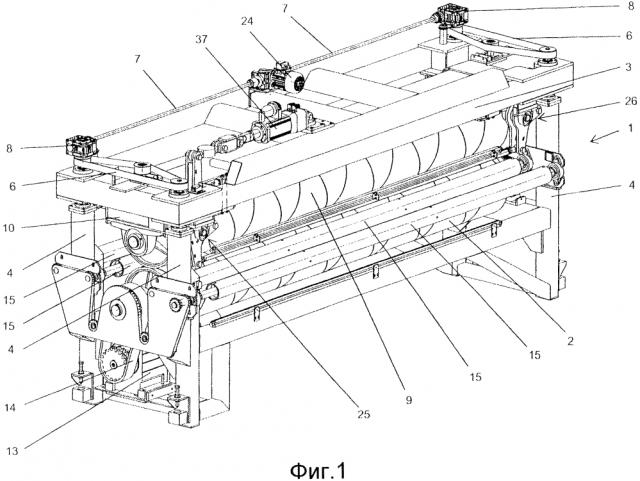

фиг.1 - устройство, согласно изобретению, для ламинирования пластинообразных предметов, в частности стеклянных панелей, в косой проекции;

фиг.2 - опорная рама, на которой смонтирована поворотная рама устройства;

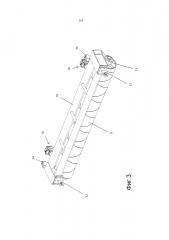

фиг.3 - поворотная рама, на которой установлен ламинирующий валок;

фиг.4 - привод для поворота поворотной рамы; и

фиг.5 - деталь опоры поворотной рамы.

На фиг.1 показано в косой проекции устройство, согласно изобретению, для ламинирования пластинообразных предметов, в частности стеклянных панелей, которое имеет станину 1, в которой, по существу, стационарно установлен с возможностью вращения нижний ламинирующий валок 2. Станина 1 имеет опорную раму 3, которая смонтирована на четырех стойках 4 станины 1 с возможностью перестановки по высоте с помощью шпинделей 5. Шпиндели 5 попарно приводятся равномерно во вращение через зубчатые ремни 6, а именно, от электродвигателя 24 через два вала 7 и два редуктора 8. За счет вращения электродвигателя 24 в одну или в другую сторону можно переставлять опорную раму 3 по высоте относительно стоек 4 с целью обеспечения ширины зазора между нижним ламинирующим валком 2 и верхним ламинирующим валком 9.

Верхний ламинирующий валок 9 установлен с возможностью вращения в подшипниках 11 на поворотной раме 10. Поворотная рама 10 установлена на опорной раме 3 с возможностью перестановки с помощью образованных опорными фланцами поворотных опор 12, в показанном примере выполнения с возможностью поворота. В опорной раме 3 расположены не изображенные гнезда для опорных фланцев поворотных опор 12, которые принимают опорные пальцы, которые опираются на поворотные опоры 12. Поэтому опорные пальцы образуют неподвижные поворотные оси для поворотной рамы 10 в опорной раме 3.

Нижний ламинирующий валок 2 приводится во вращение от электродвигателя 13 через зубчатый ремень 14. Верхний ламинирующий валок 9 может также приводиться во вращение. В направлении прохождения подлежащего ламинированию предмета перед и после нижнего ламинирующего валка 2 расположены опорные валки, которые поддерживают снизу подлежащие ламинированию пластинообразные предметы.

На лежащей противоположно опорным фланцам поворотных опор 12 стороне расположены держатели 16, которые, с одной стороны, закреплены на поворотной раме 10 и, с другой стороны, на опорной раме 3. Держатели 16 имеют, каждый, два выполненных, по существу, одинаково, но направленных противоположно монтажных блока 17а, 17b с монтажными пластинами 18 и плечами 19. На свободных концах плеч 19 установлены с возможностью вращения блоки 20, между которыми зажаты две пружины 21 сжатия. Блоки 20 и с ними монтажные блоки 17а, 17b удерживаются вместе с помощью винтов 22, которые проходят через пружины 21 сжатия и тем самым одновременно предотвращают отклонение пружин 21 сжатия. Предварительное напряжение пружин 21 сжатия можно устанавливать с помощью гаек 23. В рамках изобретения возможна также опора через пружины растяжения и/или с помощью держателей другого типа.

Монтажный блок 17а обоих держателей 16 привинчен с помощью монтажной пластины 18 к поворотной раме 10, и монтажный блок 17b обоих держателей 16 привинчен с помощью монтажной пластины 18 к опорной раме 3. Сила предварительного напряжения пружин 21 устанавливается так, что собственный вес поворотной рамы 10 с верхним ламинирующим валком 9 и остальными смонтированными на поворотной раме 10 частями машины предпочтительно полностью уравновешивается. Собственный вес можно также целенаправленно перекомпенсировать или недокомпенсировать.

Для создания силы давления верхнего ламинирующего валка 9 на нижний ламинирующий валок 2, соответственно на проходящую между ними стеклянную панель, предусмотрены два параллельных рычага 25, 26. В показанном варианте выполнения параллельный рычаг 25 имеет три плеча 27, 28, 29, а другой параллельный рычаг 26 имеет два плеча 30, 31. Первые нижние плечи 27, 30 параллельных рычагов 25, 26 соединены друг с другом с помощью соединительной штанги 32, которая в показанном примере выполнения выполнена в виде тяги. Выступающие примерно под прямым углом вторые плечи 28, 31 параллельных рычагов 25, 26 шарнирно соединены через соединительные элементы 33, в показанном примере выполнения тяговые элементы, с гнездами 34, которые предусмотрены на поворотной раме 10, в частности с помощью опорных пальцев 35 подвешены в U-образных гнездах 34.

Третье плечо 29 одного параллельного рычага 25 лежит в показанном варианте выполнения на одной линии с первым плечом 27 и соединено через динамометр 36 с приводом 37. Привод 37 может быть, например, электрическим приводом, который тянет третье плечо 29 в направлении стрелки 40. Поскольку параллельные рычаги 25, 26 установлены в подшипниках 38, 39 на опорной раме 3, то сила тяги привода 37 через соединительные штанги 32 передается равномерно на оба параллельных рычага 25, 26 и от них через вторые плечи 28, 31 и соединительные элементы 33 на поворотную раму 10 и от нее на верхний ламинирующий валок 9, который тянется вниз. Таким образом, при достаточной прочности на изгиб верхнего и нижнего ламинирующих валков 2, 9 по всей ширине ламинирующих валков 2, 9 прикладывается одинаковое давление прижимания. С помощью динамометра 36 можно точно измерять силу прижимания.

На входной стороне устройства, согласно изобретению, может быть расположено приспособление для определения вида, геометрии и положения подлежащих ламинированию предметов, таких как, например, стеклянные панели, за счет чего можно вычислять ширину находящегося как раз между ламинирующими валками участка стеклянной панели, так что, несмотря на то, что для различных видов предметов могут требоваться различные силы прижимания, на основании фактической ширины предмета в прессовом зазоре можно вычислять, соответственно, известно, насколько большой в идеальном случае должна быть сила прижимания. Поскольку как раз действующая сила воздействующего на параллельные рычаги 25, 26 привода 37 также известна с помощью динамометра 36, возможно чрезвычайно точное контролирование, соответственно, управление силой давления между ламинирующими валками 2, 9. Ширину прессового зазора можно также устанавливать в зависимости от толщины подлежащих ламинированию предметов с помощью электродвигателя 24.

В целом, пример выполнения изобретения можно характеризовать следующим образом.

Устройство для ламинирования пластинообразных предметов, в частности стеклянных панелей, имеет два ламинирующих валка 2, 9, из которых по меньшей мере один ламинирующий валок 2 соединен с приводом и между которыми пропускаются пластинообразные предметы для ламинирования. Ламинирующий валок 2 предпочтительно установлен стационарно в станине 1, а другой ламинирующий валок 9 установлен в станине 1 с возможностью перестановки. Установленный с возможностью перестановки в станине 1 валок 9 опирается в зоне своих концов на соединенные с параллельными рычагами 25, 26 подшипники 11. Параллельные рычаги 25, 26 установлены на станине 1 и соединены друг с другом с помощью соединительной штанги 32. Один из обоих параллельных рычагов 25 соединен с приводом 37.

1. Устройство для ламинирования пластинообразных предметов, в частности стеклянных панелей, содержащее два ламинирующих валка (2, 9), из которых по меньшей мере один ламинирующий валок (2) соединен с приводом и между которыми пропускаются пластинообразные предметы для ламинирования, при этом ламинирующий валок (2) предпочтительно установлен стационарно в станине (1), а другой ламинирующий валок (9) установлен в станине (1) с возможностью перестановки, отличающееся тем, что установленный с возможностью перестановки в станине (1) валок (9) опирается в зоне своих концов на соединенные с параллельными рычагами (25, 26) подшипники (11), причем параллельные рычаги (25, 26) установлены на станине (1) и соединены друг с другом с помощью соединительной штанги (32), соединительная штанга (32) является тягой, и один из обоих параллельных рычагов (25) соединен с приводом (37).

2. Устройство по п. 1, отличающееся тем, что параллельные рычаги (25, 26) имеют два плеча (27, 28; 30, 31), из которых соответствующее первое плечо (27, 30) соединено с соединительной штангой (32), а соответствующее второе плечо (28, 31) соединено с подшипником (11) для ламинирующего валка (9).

3. Устройство по п. 2, отличающееся тем, что плечи (27, 28; 30, 31) проходят примерно под прямым углом друг к другу.

4. Устройство по п. 2, отличающееся тем, что один из параллельных рычагов (25) имеет третье плечо (29), которое воздействует на привод (37).

5. Устройство по п. 4, отличающееся тем, что третье плечо (29) и первое плечо (27) лежат, по существу, на одной линии.

6. Устройство по п. 1, отличающееся тем, что перестанавливаемый ламинирующий валок (9) установлен на станине (1) в поворотной раме (10).

7. Устройство по пп. 2 и 6, отличающееся тем, что соответствующее второе плечо (28, 31) параллельных рычагов (25, 26) соединено с поворотной рамой (10).

8. Устройство по п. 6, отличающееся тем, что поворотная рама(10) установлена на станине (1) через поворотные опоры (12) и предусмотрена по меньшей мере одна пружина (21) для компенсации веса поворотной рамы (10) и расположенных на ней элементов машины.

9. Устройство по п. 8, отличающееся тем, что пружина (21) расположена на поворотной раме (10) в удаленном от поворотных опор (12), в частности, противоположно лежащем месте.

10. Устройство по п. 9, отличающееся тем, что пружина (21) является пружиной растяжения или сжатия и опирается на держатели (16), у которых один монтажный блок (17а) расположен на поворотной раме (10), а другой монтажный блок (17b) - на станине (1).

11. Устройство по п. 1, отличающееся тем, что между приводом (37) и параллельным рычагом (26) расположен динамометр (36).

12. Устройство по п. 6, отличающееся тем, что на станине (1) установлена с возможностью перестановки опорная рама (3) и поворотная рама (10) опирается на опорную раму (3).

13. Устройство по п. 12, отличающееся тем, что параллельные рычаги (25, 26) опираются через опорную раму (3) на станину (1).

14. Устройство по п. 1, отличающееся тем, что предусмотрено приспособление для определения геометрии и положения подаваемых в устройство пластинообразных предметов.