Плакированный алюминием стальной лист, способ для горячей штамповки плакированного алюминием стального листа и деталь автомобиля

Иллюстрации

Показать всеИзобретение относится к плакированному алюминием стальному листу для горячей штамповки, способу горячей штамповки указанного листа и к детали автомобиля. Плакированный алюминием стальной лист содержит стальной лист, слой алюминиевого покрытия, сформированный на одной или обеих поверхностях стального листа, содержащий по меньшей мере 85 мас. % или больше алюминия, и слой защитного покрытия, нанесенный на поверхность слоя алюминиевого покрытия. Нанесенный слой защитного покрытия содержит оксид цинка и одно или более улучшающих маслянистость соединений, которые содержат один или более элементов из числа переходных металлов. Количество улучшающего маслянистость соединения, содержащего переходный металл, в нанесенном слое защитного покрытия составляет от 1 до 40 мас. % относительно общего количества оксида цинка. Обеспечивается плакированный алюминием стальной лист, имеющий улучшенную маслянистость и обладающий улучшенной формуемостью при горячей штамповке и улучшенной производительностью.6 н. и 12 з.п. ф-лы, 6 ил., 9 табл., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к плакированному алюминием стальному листу, к способу для горячей штамповки плакированного алюминием стального листа, а также к детали автомобиля.

Настоящая заявка притязает на приоритет японской патентной заявки №2012-095014, поданной 18 апреля 2012, и японской патентной заявки №2012-100266, поданной 25 апреля 2012, содержание которых тем самым включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы вырос спрос на сокращение потребления химического топлива для того, чтобы защитить окружающую среду и предотвратить глобальное потепление, и этот спрос оказывал различные эффекты на обрабатывающую промышленность. Например, даже автомобиль, необходимое средство передвижения в повседневной жизни и активности, не является исключением, и от него требуется улучшенная топливная эффективность и подобное, достигаемые посредством снижения веса кузова и других средств. В случае автомобилей, однако, простое снижение веса кузова не является приемлемым ни с точки зрения качества изделия, ни с точки зрения обеспечения соответствующей безопасности.

[0003] Компоненты автомобиля формируются в значительной степени из стали, в частности из стального листа, и сокращение веса стального листа является важным фактором для сокращения веса кузова. Однако, как уже отмечалось, простое сокращение веса стального листа не является приемлемым, поскольку должна быть обеспечена механическая прочность стального листа. Такие требования к стальному листу не ограничиваются автомобилестроительной промышленностью, но предъявляются также и в различных других отраслях обрабатывающей промышленности.

[0004] Поэтому были проведены научные исследования и разработки в отношении стального листа, который за счет повышения механической прочности стального листа был бы способен к поддержанию или увеличению механической прочности, даже если его сделать тоньше, чем стальной лист, использовавшийся до сих пор.

[0005] В большинстве случаев материал, имеющий высокую механическую прочность, имеет тенденцию к ухудшению стабильности формы при изгибе и другом формовании, так что сама обработка становится трудной в случае формования в сложную форму. Одним средством, доступным для решения этой проблемы формуемости, является так называемый «способ горячей штамповки» (также называемый способом горячего прессования, способом горячей прессовки, способом закалки в пресс-форме или пресс-закалкой).

[0006] В способе горячей штамповки формуемый материал однократно нагревается до высокой температуры, размягчается, прессуется, а затем охлаждается. Поскольку способ горячей штамповки размягчает материал при однократном нагреве стали до высокой температуры, материал может быть легко сформован прессованием, и при этом механическая прочность материала может быть увеличена путем закалки посредством охлаждения после формирования. Способ горячей штамповки, следовательно, позволяет получить сформованное изделие, которое одновременно достигает удовлетворительной стабильности формы и высокой механической прочности.

[0007] Однако, когда способ горячей штамповки применяется к стальному листу, нагревание до высокой температуры, например, до 800°C или выше, вызывает окисление железа и подобного на поверхности, образуя тем самым окалину (оксид). Соответственно, после проведения горячей штамповки требуется выполнить процесс удаления окалины, что уменьшает производительность. В дополнение к этому, в случае детали, которая требует коррозионной стойкости, после проведения горячей штамповки необходимо осуществить антикоррозионную обработку поверхности детали или покрыть ее металлическим плакирующим слоем, что влечет за собой необходимость в процессе очистки поверхности и в процессе обработки поверхности, и также уменьшает производительность.

[0008] В качестве способа предотвращения такого уменьшения производительности используется способ предварительного нанесения покрытия на стальной лист. Как правило, различные материалы, такие как органические материалы и неорганические материалы, используются в качестве материала для покрытия стального листа. Среди этих материалов, с точки зрения антикоррозионных характеристик и технологии производства стального листа, для автомобильных стальных листов и т.п. широко используется металлическое покрытие на основе цинка (Zn), которое дает эффект протекторной защиты стального листа от коррозии.

[0009] Однако, температура нагрева (от 700°C до 1000°C) при горячей штамповке является более высокой, чем температуры разложения органических материалов или температуры плавления металлических материалов, таких как материал на основе цинка, и плакирующий слой на поверхности плавится и испаряется во время нагревания. Таким образом, поверхностные свойства в некоторых случаях значительно ухудшаются.

[0010] Соответственно, в качестве стального листа для горячей штамповки желательно использовать, например, стальной лист, имеющий металлическое покрытие на основе алюминия (Al), который имеет более высокую температуру плавления, чем у покрытий из органического материала или металлических покрытий на основе цинка, то есть так называемый плакированный алюминием стальной лист.

[0011] Металлическое покрытие стального листа на основе алюминия предотвращает образование окалины на поверхности стального листа и улучшает производительность, делая удаление окалины или другой такой процесс ненужным. В дополнение к этому, металлическое покрытие на основе алюминия дает эффект увеличения коррозионной стойкости и таким образом коррозионная стойкость после окрашивания улучшается.

[0012] Патентный документ 1 описывает способ выполнения горячей штамповки с использованием плакированного алюминием стального листа, получаемого путем плакирования стального листа, имеющего предопределенный компонентный состав, металлическим покрытием на основе алюминия.

[0013] Однако, когда стальной лист плакируется металлом на основе алюминия, в зависимости от условий нагревания перед горячим прессованием металлическое покрытие на основе алюминия плавится и изменяется на соединение алюминия и железа путем комбинации железа (Fe), диффундирующего из стального листа, и алюминия, и соединение Al-Fe (в дальнейшем также называемое «слоем железоалюминиевого сплава») ламинируется на поверхность стального листа в некоторых случаях. Так как слой железоалюминиевого сплава является твердым и входит в контакт с пресс-формой, в некоторых случаях на поверхности стального листа во время прессования могут образовываться царапины.

[0014] Поверхность слоя железоалюминиевого сплава является по своей природе относительно стойкой к скольжению и недостаточно маслянистой. В дополнение к этому, слой железоалюминиевого сплава является твердым и таким образом является относительно склонным к образованию трещин, так что из-за образования трещин, опудривания и подобного слоя металлического покрытия формуемость может уменьшиться. Кроме того, когда порошок железоалюминиевого сплава, отделившегося от слоя железоалюминиевого сплава, прилипает к штампу, качество сформованного прессованием изделия ухудшается. В дополнение к этому, когда поверхность слоя железоалюминиевого сплава сильно царапается и порошок железоалюминиевого сплава прилипает к штампу, качество подвергнутого прессовой формовке изделия ухудшается.

[0015] Следовательно, во время ремонта необходимо удалять порошок железоалюминиевого сплава, прилипший к штампу, что уменьшает производительность и увеличивает затраты.

[0016] В дополнение к этому, поскольку соединение Al-Fe обладает низкой реакционной способностью при фосфатировании, покрытие (фосфатное покрытие) не формируется при химической конверсии, которая является предварительной обработкой перед нанесением покрытия электроосаждением. Слой железоалюминиевого сплава имеет удовлетворительную адгезию покрытия даже без формирования предварительного покрытия, химически взаимодействующего с подложкой, и при условии, что количество осажденного слоя железоалюминиевого сплава является достаточным, коррозионная стойкость после окрашивания также становится удовлетворительной. Однако, когда количество осажденного слоя железоалюминиевого сплава увеличивается, происходит вышеупомянутое прилипание алюминия к пресс-форме.

[0017] Как описано выше, прилипание алюминия к пресс-форме иногда вызывается расслоением слоя железоалюминиевого сплава, поверхностными царапинами слоя железоалюминиевого сплава, и подобным. Хотя в последнем случае прилипание алюминия к пресс-форме (прилипание царапания) можно устранить, улучшая маслянистость защитного покрытия, в первом случае прилипания алюминия к пресс-форме (прилипание расслоения) устраняется лишь незначительно. Самым эффективным способом уменьшить прилипание алюминия к пресс-форме является сокращение количества осажденного слоя железоалюминиевого сплава. Однако, когда количество осажденного слоя железоалюминиевого сплава уменьшается, ухудшается коррозионная стойкость.

[0018] В противоположность этому, в Патентном документе 2 с целью предотвращения царапин при обработке предлагается плакировать стальной лист, имеющий предопределенный компонентный состав, металлическим покрытием на основе алюминия, а затем на металлическом покрытии на основе алюминия дополнительно формировать покрытие из неорганического соединения, включающего в себя по меньшей мере один элемент из кремния (Si), циркония (Zr), титана (Ti) и фосфора (P), покрытие из органического соединения или покрытие из комплексного соединения.

[0019] При использовании стального листа, на котором формируется такое защитное покрытие, защитное покрытие остается на стальном листе во время прессования после нагревания, так что образование царапин во время прессования может быть предотвращено. В Патентном документе 2 описывается, что поскольку поверхностное покрытие функционирует как смазка во время прессования, формуемость улучшается. Фактически, однако, достаточная маслянистость не может быть получена, и требуется другая смазка или альтернативное средство.

[0020] В Патентном документе 3 раскрывается метод решения проблемы ухудшения поверхности путем испарения цинкового слоя при горячей штамповке листа оцинкованной стали. В частности, слой оксида цинка (ZnO), имеющий высокую точку плавления, формируется на поверхности оцинкованного слоя для того, чтобы служить барьерным слоем для предотвращения испарения находящегося под ним цинкового слоя.

[0021] Однако способ, описанный в Патентном документе 3, предполагает использование цинкового слоя. Количество алюминия в цинковом слое может составлять вплоть до 0,4 мас. % Однако предпочтительной является более низкая концентрация алюминия, и фактически описанный способ является способом, который по существу не предполагает использования металлического покрытия на основе алюминия. Поскольку проблемой Патентного документа 3 является испарение цинкового слоя, естественно, что вышеупомянутая проблема не может возникнуть в случае использования металлического покрытия на основе алюминия, имеющего высокую температуру плавления.

[0022] В Патентном документе 4 раскрывается методика покрытия поверхности плакированного алюминием стального листа соединением типа вюртцита для того, чтобы улучшить маслянистость в горячем состоянии и химические конверсионные свойства. Эта методика является эффективной для улучшения маслянистости, а также улучшает коррозионную стойкость после окрашивания. Однако для того, чтобы улучшить маслянистость, необходимое количество осажденного покрытия составляет приблизительно 2 г/м2 в пересчете на цинк, а для того, чтобы получить более устойчивую маслянистость, необходимое количество осажденного покрытия должно составлять приблизительно 3 г/м2. Однако, когда количество осажденного покрытия 3 г/м2 преобразовывается в толщину покрытия, толщина составляет приблизительно 1,5 мкм. При такой толщине покрытия (когда количество осажденного покрытия составляет более 3 г/м2), устойчивость покрытия увеличивается и свариваемость при точечной сварке ухудшается. В результате возникает проблема ухудшения прочности при поперечном растяжении. Следовательно, имеется потребность в способе улучшения маслянистости при меньшем количестве осажденного покрытия.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0023] [Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация №2000-38640

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация №2004-211151

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация №2003-129209

[Патентный документ 4] Международная патентная заявка № WO 2009/131233

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0024] Как было описано выше, стальной лист, покрытый слоем металла на основе алюминия, имеющим высокую температуру плавления (плакированный алюминием стальной лист), предполагается использовать в качестве автомобильного стального листа, который требует коррозионной стойкости, и различные предложения были сделаны применительно к горячей штамповке. Однако в обычном плакированном алюминием стальном листе не удавалось получить удовлетворительную маслянистость (смазывающую способность) слоя железоалюминиевого сплава, сформированного на его поверхности. Таким образом, формуемость при прессовании была недостаточной во время горячей штамповки, и такой стальной лист было сложно использовать для горячей штамповки в усложненную форму.

[0025] Настоящее изобретение было создано с учетом вышеупомянутых обстоятельств, и его задача заключается в том, чтобы предложить плакированный алюминием стальной лист, имеющий более удовлетворительную маслянистость, чем у обычного стального листа, и обладающий улучшенной формуемостью при горячей штамповке и производительностью, способ для горячей штамповки плакированного алюминием стального листа, а также деталь автомобиля, произведенную способом горячей штамповки.

МЕРЫ ДЛЯ РЕШЕНИЯ ЗАДАЧ

[0026] Настоящее изобретение использует следующие меры для того, чтобы разрешить вышеупомянутые проблемы и решить поставленную задачу.

(1) Плакированный алюминием стальной лист в соответствии с одним аспектом настоящего изобретения включает в себя: стальной лист; слой алюминиевого металлического покрытия, который формируется на одной поверхности или на обеих поверхностях стального листа и содержит по меньшей мере 85 мас. % или больше алюминия; а также слой защитного покрытия, который ламинирован на поверхности слоя алюминиевого металлического покрытия и содержит оксид цинка и одно или более соединений, улучшающих маслянистость.

[0027] (2) В плакированном алюминием стальном листе в соответствии с п. (1) соединение, улучшающее маслянистость, может быть соединением, включающим в себя один или более элементов из числа переходных металлов.

[0028] (3) В плакированном алюминием стальном листе в соответствии с п. (2) переходный металл может представлять собой любой один или несколько элементов из титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, циркония, молибдена, вольфрама, лантана и церия.

[0029] (4) В плакированном алюминием стальном листе в соответствии с п. (2) количество соединения, улучшающего маслянистость и включающего в себя переходный металл, в слое защитного покрытия может составлять от 1 мас. % до 40 мас. % относительно общего количества оксида цинка.

[0030] (5) В плакированном алюминием стальном листе в соответствии с п. (1) соединение, улучшающее маслянистость, может быть соединением, включающим в себя один или более типичных элементов.

[0031] (6) В плакированном алюминием стальном листе в соответствии с п. (5) типичный элемент может представлять собой любой один или несколько элементов из магния, кальция, стронция, бария, фосфора, олова и германия.

[0032] (7) В плакированном алюминием стальном листе в соответствии с п. (5) количество соединения, улучшающего маслянистость и включающего в себя типичный элемент, в слое защитного покрытия может составить от 5 мас. % до 30 мас. % относительно общего количества оксида цинка.

[0033] (8) В плакированном алюминием стальном листе в соответствии с любым из п.п. (1)-(7) слой защитного покрытия может содержать от 0,3 г/м2 до 7 г/м2 оксида цинка в пересчете на цинк.

[0034] (9) В плакированном алюминием стальном листе в соответствии с любым из п.п. (1)-(8) слой защитного покрытия может дополнительно содержать от 5 мас. % до 30 мас. % органического соединения относительно общего количества оксида цинка.

[0035] (10) Способ для горячей штамповки плакированного алюминием стального листа в соответствии с другим аспектом настоящего изобретения включает в себя подготовку заготовки с последующим нагреванием плакированного алюминием стального листа в соответствии с любым из п.п. (1)-(9), и прессовое формование стального листа.

[0036] (11) В способе для горячей штамповки плакированного алюминием стального листа в соответствии с п. (10) средняя скорость подъема температуры плакированного алюминием стального листа при нагревании перед прессовым формованием стального листа от 50°C до температуры, которая на 10°C ниже, чем максимально достигаемая температура, может составлять от 10°C/с до 300°C/с.

[0037] (12) В способе для горячей штамповки плакированного алюминием стального листа в соответствии с п. (11) нагревание перед прессовым формованием стального листа может быть выполнено с помощью электрического нагрева или индукционного нагрева.

[0038] (13) Деталь автомобиля в соответствии с другим аспектом настоящего изобретения производится способом горячей штамповки плакированного алюминием стального листа в соответствии с любым из п.п. (10)-(12).

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0039] В соответствии с настоящим изобретением возможно обеспечить плакированный алюминием стальной лист, который имеет более удовлетворительную маслянистость, чем обычный стальной лист, и обеспечивает улучшенную формуемость и производительность при горячей штамповке, способ для горячей штамповки плакированного алюминием стального листа, а также деталь автомобиля, произведенную способом горячей штамповки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

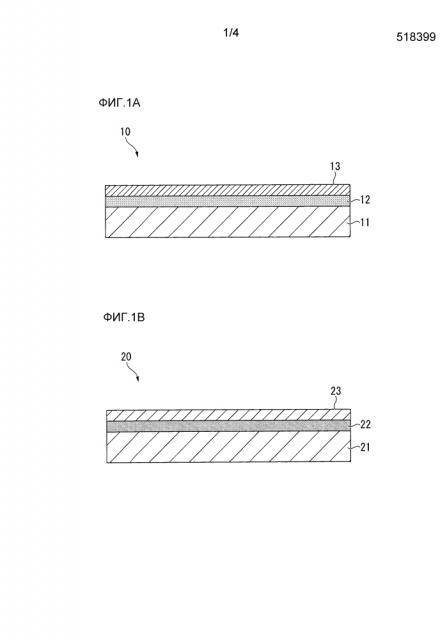

[0040] Фиг. 1A представляет собой вид структуры слоев плакированного алюминием стального листа в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг. 1B представляет собой вид структуры слоев плакированного алюминием стального листа в соответствии со вторым вариантом осуществления настоящего изобретения.

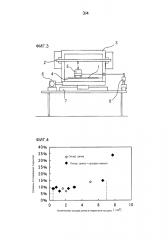

Фиг. 2 представляет собой вид снаружи, показывающий материал упрочнения центральной стойки в качестве примера детали автомобиля по настоящему изобретению.

Фиг. 3 представляет собой вид, показывающий форму устройства для оценки маслянистости плакированного алюминием стального листа в горячем состоянии.

Фиг. 4 представляет собой вид, показывающий зависимость между содержанием оксида цинка (количеством оксида цинка в пересчете на цинк) в слое защитного покрытия и уровнем расслоения покрытия.

Фиг. 5 представляет собой вид, показывающий зависимость между содержанием оксида цинка (количеством оксида цинка в пересчете на цинк) в слое защитного покрытия и маслянистостью в горячем состоянии (коэффициентом трения).

Фиг. 6 представляет собой вид, показывающий зависимость между содержанием оксида цинка (количеством оксида цинка в пересчете на цинк) в слое защитного покрытия и прочностью точечного сварного соединения.

Варианты осуществления настоящего изобретения

[0041] Далее со ссылками на чертежи будут подробно описаны некоторые варианты осуществления настоящего изобретения.

[ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ]

Сначала будет описан первый вариант осуществления настоящего изобретения. Фиг. 1A представляет собой вид структуры слоев плакированного алюминием стального листа 10 в соответствии с первым вариантом осуществления настоящего изобретения. Как показано на Фиг. 1A, плакированный алюминием стальной лист 10 в соответствии с первым вариантом осуществления включает в себя стальной лист 11, слой 12 алюминиевого металлического покрытия, который формируется на одной поверхности (например, на верхней поверхности) стального листа 11, и слой 13 защитного покрытия, который формируется на поверхности слоя 12 алюминиевого металлического покрытия.

На Фиг. 1A показан пример случая, в котором слой 12 алюминиевого металлического покрытия и слой 13 защитного покрытия формируются на одной поверхности стального листа 11. Однако, слой 12 алюминиевого металлического покрытия и слой 13 защитного покрытия могут быть сформированы на обеих поверхностях стального листа 11.

[0042] Стальной лист 11 является субстратом плакированного алюминием стального листа 10 и от него требуются определенные механические свойства (прочность при растяжении, предел текучести, удлинение, коэффициент уковки, твердость, ударная вязкость, предел усталости, предел ползучести и другие такие свойства, относящиеся к механической деформации и разрушению). Например, стальной лист 11 содержит от 0,1 мас. % до 0,4 мас. % углерода (C), от 0,01 мас. % до 0,6 мас. % кремния (Si), от 0,5 мас. % до 3 мас. % марганца (Mn), от 0,01 мас. % до 0,1 мас. % титана (Ti), от 0,0001 мас. % до 0,1 мас. % бора (B) и остаток, состоящий из железа (Fe) и неизбежных примесей.

[0043] Далее будет описана роль каждого из вышеупомянутых элементов, содержащихся в стальном листе 11. В следующем описании обозначение «мас. %» относится к массовым процентам.

[0044] Углерод представляет собой элемент, необходимый для обеспечения механической прочности стального листа 11. Когда содержание углерода в стальном листе 11 составляет менее 0,1 мас. %, достаточная механическая прочность не может быть получена. С другой стороны, когда содержание углерода в стальном листе 11 составляет больше чем 0,4 мас. %, твердость (механическая прочность) стального листа 11 увеличивается, но трещины при плавлении легко образуются в стальном листе 11. Соответственно, содержание углерода в стальном листе 11 предпочтительно составляет от 0,1 мас. % до 0,4 мас. %

[0045] Кремний является элементом, необходимым для обеспечения механической прочности стального листа 11, подобно углероду. Когда содержание кремния в стальном листе 11 составляет менее 0,01 мас. %, эффект повышения прочности не проявляется, и достаточная механическая прочность не может быть получена. С другой стороны, кремний является также легко окисляющимся элементом, и таким образом, когда содержание кремния в стальном листе 11 составляет больше чем 0,6 мас. %, ухудшается смачиваемость во время нанесения на стальной лист 11 покрытия способом погружения в расплав, и сплошное плакирующее покрытие не образуется. Соответственно, содержание кремния в стальном листе 11 предпочтительно составляет от 0,01 мас. % до 0,6 мас. %

[0046] Марганец является элементом, необходимым для обеспечения увеличения прокаливаемости стального листа 11 с тем, чтобы увеличить прочность стального листа 11. В дополнение к этому, марганец объединяется с серой (S), которая является неизбежной примесью в стальном листе 11, образуя сульфид марганца (MnS), и предотвращает тепловую хрупкость стального листа 11, обуславливаемую наличием серы. Когда содержание марганца в стальном листе 11 составляет менее 0,5 мас. %, эффект от добавки не проявляется. С другой стороны, когда содержание марганца в стальном листе 11 составляет больше чем 3 мас. %, остаточная γ-фаза в стальном листе 11 увеличивается и прочность уменьшается. Соответственно, содержание марганца в стальном листе 11 предпочтительно составляет от 0,5 мас. % до 3 мас. %

[0047] Титан является элементом, улучшающим прочность, а также улучшает теплостойкость слоя 12 алюминиевого металлического покрытия. Когда содержание титана в стальном листе 11 составляет менее 0,01 мас. %, эффект улучшения прочности и эффект улучшения теплостойкости не могут быть получены. С другой стороны, когда содержание титана в стальном листе 11 составляет больше чем, например, 0,1 мас. %, формируются карбиды и нитриды, и стальной лист 11 с большой долей вероятности будет размягчен. Таким образом, желаемая механическая прочность не может быть получена. Соответственно, содержание титана в стальном листе 11 предпочтительно составляет от 0,01 мас. % до 0,1 мас. %.

[0048] Бор является элементом, необходимым для увеличения прокаливаемости стального листа 11 с тем, чтобы улучшить прочность стального листа 11. Когда содержание бора в стальном листе 11 составляет менее 0,0001 мас. %, эффект улучшения прочности не может быть получен. С другой стороны, когда содержание бора в стальном листе 11 составляет больше чем 0,1 мас. %, усталостная прочность стального листа 11 уменьшается вследствие формирования включений. Соответственно, содержание бора в стальном листе 11 предпочтительно составляет от 0,0001 мас. % до 0,1 мас. %

[0049] Стальной лист 11 может содержать неизбежные примеси, добавляемые в других производственных процессах в пределах диапазона, не ухудшающего механическую прочность стального листа 11.

[0050] В стальном листе 11, имеющем вышеописанный компонентный состав, механическая прочность при закалке способом горячей штамповки увеличивается до приблизительно 1500 МПа или больше. В способе горячей штамповки, поскольку стальной лист 11 прессуется в таком состоянии, в котором стальной лист размягчен, формование является легким. В дополнение к этому, когда толщина стального листа 11 уменьшается для того, чтобы уменьшить вес, поддерживается высокая механическая прочность.

[0051] Слой 12 алюминиевого металлического покрытия формируется на одной поверхности (например, на верхней поверхности) стального листа 11 и содержит по меньшей мере 85 мас. % или больше алюминия (Al). Например, слой 12 алюминиевого металлического покрытия предпочтительно формируется способом погружения в расплав. Однако способ формирования покрытия не ограничивается способом погружения в расплав.

[0052] Как было описано выше, слой 12 алюминиевого металлического покрытия предпочтительно содержит 85 мас. % или больше алюминия, и кроме алюминия может содержать другие компоненты. Другие компоненты, кроме алюминия, особенно не ограничиваются, но кремний является предпочтительным по следующим причинам.

[0053] Кремний является элементом, выполняющим функцию подавления формирования слоя сплава железа и алюминия (называемого в дальнейшем слоем сплава Fe-Al) во время нанесения на стальной лист 11 покрытий способом погружения в расплав. Когда содержание кремния в слое 12 алюминиевого металлического покрытия составляет менее 3 мас. %, слой сплава Fe-Al во время нанесения на стальной лист 11 покрытия способом погружения в расплав становится толстым, и таким образом растрескивание плакирующего металлического слоя облегчается во время процесса, и коррозионная стойкость может ухудшиться. С другой стороны, когда содержание кремния в слое 12 алюминиевого металлического покрытия составляет больше чем 15 мас. %, обрабатываемость и коррозионная стойкость слоя 12 алюминиевого металлического покрытия ухудшаются. Таким образом, содержание кремния в слое 12 алюминиевого металлического покрытия предпочтительно составляет от 3 мас. % до 15 мас. %.

[0054] Слой 12 алюминиевого металлического покрытия, имеющий вышеупомянутый компонентный состав, выполняет функцию предотвращения коррозии стального листа 11 и предотвращения образования окалины (оксида железа) на поверхности стального листа 11 из-за нагревания перед горячим прессованием.

[0055] Соответственно, процесс удаления окалины, процесс очистки поверхности, процесс обработки поверхности и подобное могут быть опущены путем формирования слоя 12 алюминиевого металлического покрытия на стальном листе 11, и таким образом эффективность производства плакированного алюминием стального листа 10 улучшается. В дополнение к этому, слой 12 алюминиевого металлического покрытия имеет более высокую температуру плавления, чем у покрытий, изготовленных из органических материалов, а также покрытий, изготовленных из других металлических материалов (например, материала на основе цинка), и таким образом может обрабатываться при высокой температуре во время горячей штамповки.

[0056] Часть алюминия, содержащегося в слое 12 алюминиевого металлического покрытия, сплавляется с железом в стальном листе 11 во время нанесения покрытия способом погружения в расплав или горячей штамповки. Соответственно, слой 12 алюминиевого металлического покрытия не обязательно формируется как единственный слой с фиксированным компонентным составом, и может включать в себя частично легированный слой (слой сплава).

Далее, когда плотность слоя 12 алюминиевого металлического покрытия на стальном листе 11 составляет 80 г/м2, толщина слоя 12 алюминиевого металлического покрытия составляет приблизительно 15 мкм.

[0057] Слой 13 защитного покрытия ламинируется на поверхность слоя 12 алюминиевого металлического покрытия и содержит по меньшей мере оксид цинка (ZnO). Например, слой 13 защитного покрытия формируется путем нанесения раствора, в котором суспендированы мелкодисперсные частицы оксида цинка, на поверхность слоя 12 алюминиевого металлического покрытия при помощи устройства для нанесения покрытий валиком и подобного. Слой 13 защитного покрытия обладает эффектом улучшения маслянистости во время горячей штамповки плакированного алюминием стального листа 10, а также эффектом улучшения способности к реакции с химическим конверсионным раствором.

[0058] Слой 13 защитного покрытия в дополнение к вышеупомянутому оксиду цинка содержит одно или более соединений, улучшающих маслянистость. Соединение, улучшающее маслянистость, предпочтительно является соединением, включающим в себя один или более переходных металлов (элементы, принадлежащие группам с третьей по одиннадцатую в периодической таблице Менделеева).

[0059] Далее, вышеупомянутый переходный металл предпочтительно представляет собой любой один или более элементов, выбираемых из группы, включающей в себя титан (Ti), ванадий (V), хром (Cr), марганец (Mn), железо (Fe), кобальт (Co), никель (Ni), медь (Cu), цирконий (Zr), молибден (Mo), вольфрам (W), лантан (La) и церий (Ce).

В частности, соединение, включающее в себя любой один или более элементов из никеля, титана, циркония, марганца и меди, дает замечательный эффект улучшения маслянистости. Соединения этих элементов предпочтительно являются оксидами, нитридами, сульфидами или фосфатами.

[0060] Хотя причина, по которой соединения вышеупомянутых переходных металлов способствуют улучшению маслянистости во время горячей штамповки, неясна, считается, что эффект улучшения маслянистости не может быть получен только за счет соединения вышеупомянутого переходного металла, и таким образом маслянистость улучшается благодаря составному эффекту или синергическому эффекту взаимодействия с оксид цинка.

[0061] В то время как оксид цинка имеет существенный вышеупомянутый эффект улучшения маслянистости, при добавлении соединения переходного металла оксид цинка и соединение вышеупомянутого переходного металла реагируют друг с другом во время горячей штамповки с образованием сложной оксида. В результате предполагается, что маслянистость улучшается.

[0062] Например, слой 13 защитного покрытия, содержащий оксид цинка и соединение вышеупомянутого переходного металла (соединение, улучшающее маслянистость), формируется на поверхности слоя 12 алюминиевого металлического покрытия путем нанесения покрытия, содержащего оксид цинка и соединение, улучшающее маслянистость, на поверхность слоя алюминиевого металлического покрытия, спекания и сушки покрытия после его нанесения.

[0063] В качестве способа нанесения оксида цинка и соединения, улучшающего маслянистость, может использоваться, например, способ формирования покрытия путем смешивания суспензии, содержащей оксид цинка и соединение, улучшающее маслянистость, содержащее переходный металл, с органическим связующим компонентом, и нанесения покрытия на поверхность слоя 12 алюминиевого металлического покрытия, а также способ нанесения путем покрытия порошковым материалом.

[0064] В качестве соединения, улучшающего маслянистость и содержащего вышеупомянутый переходный металл, предпочтительно использование, например, сульфата никеля, сульфата марганца, фторида титана, нитрата циркония, сульфата меди и подобного. В качестве органического связующего компонента предпочтительно используются, например, полиуретановые смолы, полиэфирные смолы, акрилатные смолы, кремнийорганические аппреты и подобное.

[0065] Вышеупомянутое соединение, улучшающее маслянистость, и органический связующий компонент предпочтительно являются водными для того, чтобы они могли быть смешаны с суспензией, содержащей оксид цинка. Таким образом покрытие, полученное путем смешивания суспензии, содержащей оксид цинка и соединение, улучшающее маслянистость, и органического связующего компонента, наносится на поверхность плакированного алюминием стального листа 12.

[0066] Величина частиц оксида цинка особенно не ограничивается, и их диаметр предпочтительно составляет от 50 нм до 1000 нм. Величина частиц оксида цинка является величиной частиц после выполнения термической обработки. В частности, величина частиц оксида цинка определяется путем наблюдения оксида цинка с помощью сканирующего электронного микроскопа и подобного после того, как оксид цинка будет выдержан в печи при температуре 900°C в течение от 5 до 6 минут и быстро охлажден пресс-формой.

[0067] В слое 13 защитного покрытия количество соединения, улучшающего маслянистость и содержащего переходный металл, предпочтительно составляет от 1 мас. % до 40 мас. % относительно общего количества оксида цинка. Когда количество соединения, улучшающего маслянистость, составляет менее 1 мас. %, во время горячей штамповки не может быть получен достаточный эффект улучшения маслянистости. С другой стороны, когда количество соединения, улучшающего маслянистость, составляет больше чем 40 мас. %, адгезия слоя 13 защитного покрытия ухудшается после нагревания.

[0068] Количество органического связующего компонента (органического соединения), такого как полимерный компонент или кремнийорганический аппрет в слое 13 защитного покрытия предпочтительно составляет от 5 мас. % до 30 мас. % относительно общего количества оксида цинка. Когда количество органического связующего компонента составляет менее 5 мас. %, достаточный эффект от связующего компонента не может быть получен и покрытие легко отслаивается до нагревания. Для того, чтобы устойчиво получить эффект от связующего компонента, количество органического связующего компонента предпочтительно составляет 10 мас. % или больше относительно общего количества оксида цинка. Когда количество органического связующего компонента составляет больше чем 30 мас. %, выделение запаха во время нагревания становится значительным, и таким образом количество органического связующего компонента больше чем 30 мас. % не является предпочтительным.

[0069] Авторы настоящего изобретения подтвердили, что слой 13 защитного покрытия в соответствии с данным вариантом осуществления имеет более высокую маслянистость по сравнению с покрытием из неорганического соединения, содержащим по меньшей мере один элемент из кремния, циркония, титана и фосфора, описанным в Патентном документе 2, покрытием из органического соединения, или покрытием из комплексного соединения. Таким образом, при использовании плакированного алюминием стального листа 10 в соответствии с данным вариантом осуществления может быть достигнута более удовлетворительная маслянистость, чем у обычного стального листа, и во время горячей штамповки может быть достигнуто улучшение формуемости и увеличение производительности.

[0070] Слой 13 защитного покрытия предпочтительно содержит от 0,3 г/м2 до 7 г/м2 оксида цинка в пересчете на цинк.

[0071] Фиг. 4 показывает зависимость между количеством оксида цинка (количество оксида цинка в пересчете на цинк) в слое 13 защитного покрытия и уровнем