Применение ископаемых топлив для увеличения преимуществ синтетических топлив на основе биомассы

Иллюстрации

Показать всеИзобретение относится к улучшению в производстве жидких топлив из твердого сырья. Способ производства топлива из углеродистого сырьевого материала включает: (A) получение ископаемого углеводородного топливного исходного сырья, выбранного из группы, включающей природный газ, метан, нафту, жидкие нефтяные газы (LPG), (B) формирование из указанного углеводородного топливного исходного сырья потока газообразного продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1, (C) добавление потока газообразного продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, выбранного из биомассы, угля, кокса или битума путем газификации в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала, (D) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и извлечения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода, и включает стадию (E), где поток побочных продуктов делят-осуществляют реакцию до менее 100% указанного потока побочных продуктов в образовании указанного газообразного потока продукта на стадии (В) и также до менее 100% потока побочных продуктов, полученного на стадии (D), подают на стадию (В) и сжигают для производства тепла, которое потребляется в формировании указанного газообразного потока продукта на стадии (В), при этом далее способ включает испарение сырьевого потока воды при помощи тепла, полученного путем превращения указанного смешанного потока синтез-газа на стадии (D), с получением пара, введение этого потока пара в реакцию с углеводородным сырьем на основе ископаемого топлива на стадии (В) и в газификацию углеродистого сырьевого материала. Заявлен вариант способа. Технический результат - улучшение запуска и работоспособности всей системы производства топлива. 2 н. и 16 з.п. ф-лы, 3 табл., 7 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшениям в производстве жидких топлив из твердого сырья, такого, как биомасса, уголь, нефтяной кокс и им подобные.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Жидкие топлива можно получать из твердых сырьевых материалов путем ряда операций, включающих обработку сырья для получения сырьевого потока, который затем обрабатывают с образованием требуемого топлива-продукта. В случае биомассы обработка сырьевого потока может включать реакции ферментации и/или может включать катализируемый синтез топлив из предшественников, таких, как водород и моноксид углерода в сырьевом потоке. В настоящем изобретении раскрыты улучшения в эффективности производства жидких топлив из биомассы, также, как и из угля, нефтяного кокса и им подобных.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один аспект изобретения представляет собой способ, который можно адаптировать для использования жидких топлив для увеличения положительного воздействия жидких углеводородных топлив, полученных из биомассы или другого углеродистого сырьевого материала, на выбросы диоксида углерода, получающиеся от использования их аналогов на ископаемой основе, включающий

(А) получение ископаемого углеводородного топливного исходного сырья;

(В) формирование из указанного углеводородного топливного исходного сырья потока газообразного продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1;

(С) добавление потока газообразного продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(D) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и извлечения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(Е) реакцию вплоть до 100% указанного потока побочных продуктов в указанном образовании указанного газообразного потока продукта на стадии (В).

Один предпочтительный вариант осуществления изобретения представляет собой способ для улучшения эффективности превращения углерода в производстве топлива из углеродистого сырьевого материала, включающий

(А) получение сырьевого газообразного потока, включающего водород и моноксид углерода в мольном соотношении водород:моноксид углерода, меньшем чем 2:1, из углеродистого сырьевого материала;

(В) формирование второго газообразного потока, включающего водород и моноксид углерода в мольном соотношении водород : моноксид углерода, большем чем 2:1, и также включающего диоксид углерода, и объединение указанного второго газообразного потока и потока, полученного на стадии (А);

(С) превращение указанного объединенного потока в продукт - жидкое топливо, и газообразную смесь побочных продуктов, включающую водород, моноксид углерода, водяной пар и метан;

(D) взаимодействие углеводородного топлива и потока с образованием указанного второго газообразного потока, в котором, по меньшей мере, часть указанной смеси побочных продуктов сжигают для получения тепла, которое потребляется в указанной реакции.

Другие варианты осуществления изобретения, описанные в данном описании, включают:

(I-A) Способ, включающий

(А) получение газообразного потока продукта, который формируют из углеводородного сырья на основе ископаемого топлива и который включает водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1; и

(В) добавление газообразного потока продукта, созданного на стадии (А), к потоку синтез-газа, полученному из углеродистого сырьевого материала, и содержащему водород и СО, в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем таковое у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(I-B) Вышеуказанный способ (I-A), где вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта, реагируют в указанном образовании указанного газообразного потока продуктов, который создают на стадии (А), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара, метана и углеводорода, содержащего по меньшей мере 2 атома углерода и 0-2 атома кислорода.

(II-A) Способ, включающий

(А) получение углеводородного потока на основе ископаемого топлива;

(В) формирование из указанного углеводородного потока на основе ископаемого топлива газообразного потока продукта, включающего водород и моноксид углерода с мольным соотношением Н2:СО по меньшей мере в 2,0:1; и

(С) добавление газообразного потока продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(II-B) вышеуказанный способ (I-A), также включающий стадию

(D) взаимодействия вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта в указанном формировании указанного газообразного потока продукта на стадии (В), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара и углеводорода, содержащего, по меньшей мере, 2 атома углерода и 0-2 атома кислорода.

(III-A) Способ, включающий

(А) получение потока синтез-газа из углеродистого исходного материала, в котором поток синтез-газа содержит водород и СО; и

(В) добавление к потоку синтез-газа, полученному на стадии (А), газообразного потока продукта, содержащего водород и моноксид углерода, в котором мольное соотношение Н2:СО указанного газообразного потока продукта составляет, по меньшей мере, 2,0:1, и где указанный газообразный поток продукта формируют из углеводородного сырья на основе ископаемого топлива,

где добавление указанного газообразного потока продукта к указанному потоку синтез-газа образует смешанный поток синтез-газа, имеющий мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(III-B) Вышеуказанный способ (III-A), где вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта реагируют в указанном образовании указанного газообразного потока продуктов, который добавляют на стадии (В), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара, метана и углеводорода, содержащего, по меньшей мере, 2 атома углерода и 0-2 атома кислорода.

В том виде, как оно используется в данном описании, "ископаемое топливо" означает продукт, пригодный в качестве топлива, который либо находят в виде отложений в земле и используют в обнаруженной форме, либо получают путем разделительной и/или химической обработки продукта, который находят в отложениях в земле.

В том виде, как оно используется в данном описании, "топливо-продукт" означает углеводородный материал (который включает кислородсодержащий углеводородный материал), пригодный в качестве топлива и содержащий продукт, выбранный из группы, состоящей из алканов, жидких при 25°С и атмосферном давлении, алканолов, жидких при 25°С и атмосферном давлении и смесей таковых.

В том виде, как она используется в данном описании, "биомасса" означает водоросли или материал, содержащий любую из целлюлозы или гемицеллюлозы, или лигнина, включая (но не ограничиваясь этим) твердые коммунально-бытовые отходы (MSW), дерево (включая заготовленную древесину; доски; другие древесные продукты и законченные деревянные изделия, и деревянные отходы, включающие опилки) и органические вещества растительного происхождения, такие, как злаковые и другие сельскохозяйственные культуры, так же, как и продукты, полученные из органических веществ растительного происхождения, такие, как рисовая шелуха, стебли риса, остатки соевых бобов, кукурузную солому и выжимки сахарного тростника.

В том виде, как она используется в данном описании, "эффективность превращения углерода" означает часть общего углерода в углеродистом сырьевом материале сырья, которая превращается в топливо-продукт.

В том виде, как он используется в данном описании, "углеродистый сырьевой материал" означает биомассу, уголь любой марки (включая антрацит, битумный и лигнит), кокс, полученный из угля любой марки, нефтяной кокс или битум.

Характерный признак рассматриваемого изобретения относится к использованию синтез-газа на ископаемой основе на стадии (В) для улучшения запуска и работоспособности всей системы производства жидкости. Синтез-газ, полученный из биомассы, так же, как и полученный из угля, включают превращение твердых веществ в синтез-газ. Из-за трудностей, связанных с обращением и обработкой твердых веществ, и из-за высоких эксплуатационных температур технологий превращения твердых веществ в синтез-газ (в общем, называемых технологиями газификации) для систем производства синтез-газа является редким функционирование на высоком уровне готовности синтез-газа (% проектной мощности, доступной на самом деле в течение данного периода времени - обычно используют среднегодовое значение). Обычно, одноступенчатая установка газификации будет иметь среднюю готовность меньше, чем примерно 90%. Более высокие готовности являются желательными для увеличения выгоды проекта для погашения капитальных затрат всего проекта. Обычно в проект включают вторую или даже третью установку газификации (две функционирующие и одну запасную) для улучшения готовности продукта и рентабельности проекта. Включение дополнительных ступеней газификации и обработки твердых веществ является капиталоемким. В дополнение, обычные системы газификации для производства жидкостей являются, в общем, спроектированными с пусковыми/вспомогательными кипятильниками для обеспечения пара, необходимого для запуска эксплуатации аппарата, таких, как сушка сырья, система удаления кислотного газа, регенерация растворителя и газификация, где пар часто используют в качестве регулятора для контроля температур газификатора. Пусковые кипятильники дополняют стоимость всего проекта. Для достижения высокого уровня готовности с более низкими капитальными затратами и/или для минимизации капитальных затрат, связанных с дополнительными (пусковыми) кипятильными системами, осуществление рассматриваемого изобретения может включать получение:

- количества синтез-газа, полученного из ископаемого углеводородного топливного сырья в достаточных объемах, чтобы поддерживать функционирование получения топлива (стадия D), когда синтез-газ от газификации углеродистого сырьевого материала является недоступным;

- количества синтез-газа, полученного из ископаемого углеводородного топливного сырья в достаточных количествах, чтобы обеспечить запуск установки - запуск стадии (D)- генерации топлива и удовлетворения требований по пару и теплу для запуска газификации углеродистого сырьевого материала (добавление пара в аппарат-газификатор), включая требуемую сушку (сушку биомассы, если установка представляет собой аппарат газификации биомассы).

Следовательно, дополнительные варианты осуществления настоящего изобретения включают следующие стадии (IV-A) и (IV-B):

(IV-A) Способ, включающий:

(А) получение углеводородного ископаемого топливного сырья;

(В) формирование из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1 и, предпочтительно, 2,0:1-10:1;

(С) превращение вплоть до всей полноты указанного газообразного потока продукта с формированием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(D) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (В);

без добавления к указанному газообразному потоку продукта любого другого газообразного продукта, полученного из углеродистого сырьевого материала;

и после этого

(Е) добавление к газообразному потоку продукта, сформированному на стадии (В), потока синтез-газа, содержащего водород и СО, который является полученным из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(F) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(G) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (В).

Этот вариант осуществления (IV-A) встречается, например, в запуске операции общего производства топлива. В этой и подобных ситуациях синтез-газ, который обрабатывают для получения топлива, получают из ископаемого углеводородного топливного сырья, так как в паровом риформере метана он не содержит синтез-газа из углеродистого сырьевого материала (такого, как биомасса). В дальнейшем синтез-газ, полученный из углеродистого сырьевого материала, добавляют в синтез-газ из ископаемого топлива и полученный объединенный синтез-газ подают в аппарат получения топлива.

(IV-B) Способ, в котором стадии от (А) до (G) в (IV-A) выше предваряются стадиями

(a) получения углеводородного ископаемого топливного сырья;

(b) формирования из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1;

(с) добавления газообразного потока продукта, сформированного на стадии (B), к потоку синтез-газа, содержащему водород и СО, который является полученным из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(d) превращения указанного смешанного потока синтез-газа с образованием топлива-продукта и выделения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(е) реакцией вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (b).

Этот вариант осуществления (IV-B) встречается, например, в эксплуатации всей операции производства топлива, когда прерывают подачу синтез-газа, полученного из углеродистого сырьевого материала, и комбинацию с синтез-газом, полученным из углеводородного топливного ископаемого сырья. В этой и подобных ситуациях синтез-газ, который обрабатывают для производства топлива, представляет собой смешанный синтез-газ как из ископаемого топлива, так и из углеродистого сырьевого материала, затем не включает синтез-газ из углеродистого сырьевого материала, и затем снова включает синтез-газ, полученный из углеродистого сырьевого материала. Более высокая готовность, обеспеченная использованием газообразного или жидкого сырья для получения синтез-газа в аппарате (D), происходит от общепринятых доступностей технологий производства синтез-газа; парового риформинга метана, автотермического риформинга, парового риформинга метана с вторичным риформингом и аппаратов частичного окисления, основанных на легком углеводородном сырье.

В предпочтительных операциях, в которых поток, который превращают для формирования топлива, включает синтез-газ, полученный из углеродистого сырьевого материала, при этом поток синтез-газа, сформированный из ископаемого топлива на стадии (В), может варьироваться между 5 мольными % и 75 мольными % общего потока синтез-газа на стадию (D). Предпочтительно, поток синтез-газа из ископаемого топлива, сформированный на стадии (В), варьируется между 25 мольными % и 65 мольными % общего потока синтез-газа на стадию (D).

В следующем описании раскрытие обработки "потока", такое как раскрытие того, что поток реагирует или обрабатывается как-либо еще, или то, что поток подают на стадию обработки или объединяют с другим потоком, имеет целью включать обработку всего или менее, чем всего потока, за исключением того, когда в настоящем описании указано иное.

Краткое описание чертежей

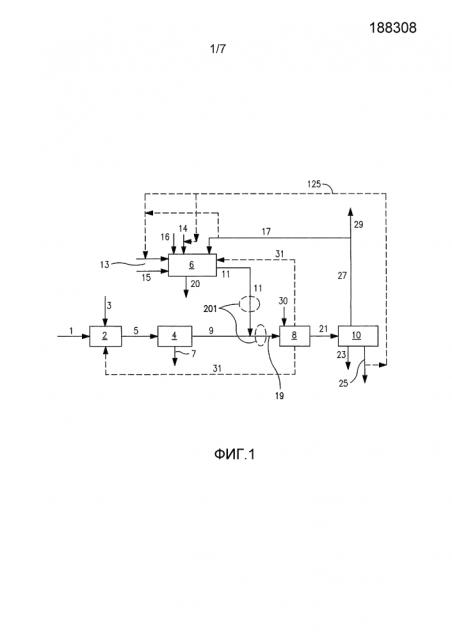

Фиг. 1 представляет собой технологическую схему, показывающую один вариант осуществления способа производства топлива из биомассы, включающего настоящее изобретение.

Фиг. 2 представляет собой технологическую схему, показывающую альтернативный вариант осуществления настоящего изобретения.

Фиг. 3 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

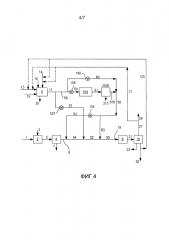

Фиг. 4 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Фиг. 5 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Фиг. 6 представляет собой технологическую схему, показывающую сравнительный вариант осуществления способа производства топлива из биомассы.

Фиг. 7 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Подробное описание изобретения

В настоящем описании будут сделаны ссылки на варианты осуществления, в которых сырьевой материал из биомассы обрабатывают путем газификации для производства топлив и, в особенности, спиртов и дизельного топлива. Специалисты в данной области техники поймут, что этот вариант осуществления можно подходящим образом расширить на другие виды углеродистого сырья, например, уголь, кокс, нефтяной кокс, также как и на производство бензина и других жидкостей Фишера-Тропша. Также, это изобретение будет приспособлено к обработке синтез-газа, полученного из биомассы, путем технологии реакции, иной, нежели газификация биомассы, такой, как путем ферментации биомассы. Там, где в следующем описании имеется ссылка на газификацию биомассы, не следует ограничивать ее газификацией, за исключением того, где это конкретно указано.

По отношению к фиг. 1, поток 1 биомассы подают в аппарат 2, который может представлять собой аппарат газификации. Поток газификации 3 также подают в аппарат газификации 2. Поток 3 обычно содержит воздух, пар или кислород, или два или три из воздуха, пара и кислорода. Аппарат 2 может включать один реактор газификации, то есть образование газообразного потока 5, который содержит (по меньшей мере) водород и моноксид углерода, и который обычно содержит другие вещества, такие, как диоксид углерода, водяной пар, углеводороды (включая метан), испаренные смолы, мелкодисперсный материал и сульфиды.

Обычно аппарат 2 включает газификатор с подвижным слоем, такой, как газификаторы Lurgi® или газификатор с псевдоожиженным слоем, такой, как таковой, разработанный Silvagas или GTI.

Другой пригодный тип газификатора для применения для биомассы, в особенности, MSW, представляет собой плазменный газификатор. Обсуждение газификаторов биомассы можно найти в открытой литературе, например, A Survey of Biomass Gasification by Reed & Gaur, 2001. Газификаторы биомассы производят синтез-газ, который включает водород и моноксид углерода в мольном соотношении (водород : моноксид углерода) менее чем 2:1. Водород и моноксид углерода генерируются путем разрушения материала биомассы при условиях, таких, что не происходит полного окисления до воды и диоксида углерода. Поток газификации 3, который содержит, предпочтительно, пар и кислород, подают в слой так, что он проходит через биомассу и контактирует с биомассой, нагревает биомассу и способствует вышеуказанному разрушению материала биомассы. Поток газификации 3 обычно подают при температуре в диапазоне от 37,8°С (100°F) до 398,9°С (750°F) и давлением 0,21 МПа (30 фунтов/дюйм2 абс.)-3,8 МПа (550 фунтов/дюйм2 абс).

Внутри газификатора с подвижным слоем могут присутствовать от верху до низу различные реакционные зоны, а именно, зона сушки, где выделяется влага, зона обезлетучивания, где происходит пиролиз биомассы, зона восстановления, где происходят, в основном, эндотермические реакции, зона экзотермического окисления или сжигания, и слой золы на дне газификатора. Если поток газификации контактирует с биомассой противоточным образом, горячая сухая обезлетученная биомасса реагирует с относительно холодным входящим потоком газификации, и горячий сырьевой газ перед выходом в виде потока 5 обменивается теплом с относительно холодной входящей биомассой.

Температурный профиль в каждой части газификатора варьируется по мере того, как биомасса движется через различные зоны в газификаторе. В зоне газификации температура может варьироваться между 760°С (1400°F) и 1204,4°С (2200°F). Газовый поток 5, который получается и выходит из газификационного аппарата 2, обычно находится при температуре между примерно 537,8°С (1000°F) и 871°С (1600°F).

В газификаторах с псевдоожиженным слоем твердые вещества эффективным образом смешиваются полностью. Температура во всех частях слоя является, по существу, одной и той же, и может варьироваться от примерно 648,9°С (1200°F) и 871°С (1600°F). Газовый поток 5, который получается и выходит из газификационного аппарата 2, обычно находится при температуре между примерно 648,9°С (1200°F) и 871°С (1600°F).

Так как поток 5 обычно включает вещества, которые не должны присутствовать в потоке 19, который подают в реактор 8, как описано ниже, поток 5, предпочтительно, обрабатывают на стадии кондиционирования 4 для удаления примесей 7, которые могут присутствовать, таких, как мелкодисперсные частицы, смолы, кислотные газы, включая СО2, аммиак, соединения серы и другие неорганические вещества, такие, как щелочные соединения. Примеси можно удалить в одном аппарате или в ряде аппаратов, каждый из которых имеет целью удаления разных таких примесей, которые присутствуют, для уменьшения конкретных загрязнений до желаемых низких уровней. Аппарат 4 представляет собой удаление примесей, достигнутое либо одним аппаратом, либо более, чем одним аппаратом. Этот аппарат также включает требуемое охлаждение синтез-газа. Эту энергию можно выделить для использования в других частях процесса. Подробности не показаны, но должны являться очевидными для специалистов в данной области техники. Использование высокотемпературного газификатора, например, плазменного газификатора, где синтез-газ выходит при >1093,3°С (2000°F), снижает сложность устройства 4. В частности, содержание смол и метана в синтез-газе из высокотемпературных газификаторов имеет тенденцию являться крайне низким или отсутствовать. Аппарат 4 может, следовательно, вызывать, в основном, охлаждение/регенерацию тепла.

Главные преимущества газификатора с псевдоожиженным слоем заключаются в высоких интенсивностях теплообмена, возможностях замены топлива и возможности обрабатывать сырье с высоким содержанием влаги. Различные газификаторы с псевдоожиженным слоем ранее и теперь используются/разрабатываются для газификации биомассы. Ключевые параметры процесса включают тип частицы, размер частицы и способ псевдоожижения. Примеры конфигураций, используемых для применения в газификации биомассы, включают барботажный псевдоожиженный слой, где пузырьки газа проходят через твердые вещества, и циркулирующий псевдоожиженный слой, где частицы переносятся газом, впоследствии отделяются циклоном и возвращаются в газификатор. Газификаторы с псевдоожиженным слоем эксплуатируются ниже температуры плавления золы сырья. Генерированный синтез-газ будет содержать примеси и, следовательно, будет требовать кондиционирования, подобного газификатору с подвижным слоем, описанного выше. Уровни смол могут являться меньшими, но все еще не настолько низкими, как от плазменного газификатора.

Получающийся кондиционированный газообразный поток 9 со стадии 4 содержит, по меньшей мере, водород и моноксид углерода, в мольном соотношении водорода и моноксида углерода менее чем в 2:1. Точный состав может варьироваться в зависимости от сырья биомассы, типа газификатора и условий эксплуатации. Поток 9 обычно содержит (в пересчете на сухое вещество) 20-50 объемных % водорода и 10-45 объемных % моноксида углерода. Поток 9 обычно также содержит диоксид углерода в количестве от 3 до 35 объемных %.

Перед тем, как поток 9 подают в реактор 8, его объединяют с потоком 11, который формируют в реакторе 6. Реактор 6 обычно представляет собой паровой риформер метана, в котором поток углеводородного топлива 13, который включает ископаемое топливо 13 (например, природный газ, метан, нафту, жидкие нефтяные газы (LPG), предпочтительно, включая продукт, содержащий вплоть до 8 атомов углерода), и поток 15 подают в реактор, где они реагируют с образованием газообразного потока продукта 11 из синтез-газа, который содержит водород и моноксид углерода в мольном соотношении (водород : моноксид углерода), по меньшей мере, в 2:1, предпочтительно, 2,5:1-10:1, и, более предпочтительно, 3:1 или 4:1-8:1. Соотношение водорода и моноксида углерода в потоке 11, который получается в реакторе 6, зависит от соотношения пара и углерода, поданных в реактор 6, и температуры газа, выходящего из реактора. Увеличение давления внутри реактора 6 увеличивает "проскок метана" (уровень не прореагировавших углеводородов) и содержание водяного пара в потоке 11, оба из которых являются нежелательными. Увеличение соотношения пара и углерода, подаваемых в реактор 6, увеличивает соотношение водорода и моноксида углерода в потоке 11, но может увеличить общее требование системы по энергии (учитывая увеличивающуюся дополнительную энергию, требуемую для получения дополнительного пара, который подают в реактор 6).

Газовый поток 11 можно генерировать внутри парового риформера метана путем ввода содержащего ископаемое углеводородное топливо сырья, обычно, природного газа, в трубы парового риформера метана, расположенные в радиантной части парового риформера метана. Трубы риформера являются набитыми катализатором, который используют для способствования реакциям риформинга метана паром. Реакции риформинга метана паром являются эндотермическими и, следовательно, к трубам риформера подводят тепло для поддержания реакций при помощи горелок, направляющих огонь внутрь радиантной части парового риформера метана. В риформинге метана паром поток, содержащий углеводород, пар и, необязательно, возвращаемый поток подают в реактор. Обычно реактор является образованным пучком труб, содержащих катализатор. Пучок труб является расположенным в печи, и природный газ часто используют в качестве топлива для печи. Следующие реакции происходят внутри труб, набитых катализатором:

CH4+H2O=>CO+3H2

CH4+CO2=>2CO+2H2

CO2+H2=>CO+H2O

Сырой продукт, синтез-газ из реактора, который содержит водород, моноксид углерода и воду, охлаждают во избежание повторного образования метана из моноксида углерода и водорода.

Когда реактор 6 представляет собой паровой риформер метана, газ-продукт выходит из риформера при температуре примерно при 871°С (1600°F), в каковом случае мольное соотношение пара и углерода, поданного в реактор 6, должно находиться в диапазоне 2,5:1-6:1 или даже 2,0:1-6:1. Давление внутри реактора 6 должно составлять меньше чем 2,76 МПа (400 фунтов/дюйм2 абс.), предпочтительно, 1,38 МПа (200 фунтов/дюйм2 абс.) или ниже. Другой фактор, рассматриваемый при выборе эксплуатационного давления парового риформера метана, заключается в обеспечении того, что оно находится выше или близко к давлению полученного из биомассы сырого газообразного потока 9. Следовательно, поток 9 можно необязательно сжать до давления потока 11.

В то время как является предпочтительным использовать паровой риформер метана для реактора 6, признается, что может являться возможным осуществлять некоторые изменения. Газовый поток 11 можно также генерировать в реакторе частичного окисления путем реакции между углеводородом и окислителем (например, кислородом), или в автотермическом риформере путем реакции между углеводородом, окислителем и паром. В автотермическом риформере кислород реагирует с углеводородами внутри сырья, содержащего пар и природный газ для подачи тепла для поддержания реакции риформинга метана паром в заполненной катализатором зоне.

В реакции частичного окисления поток, содержащий углеводород, например, природный газ, и кислород, вводят в реактор частичного окисления с использованием специально разработанной горелки. Кислород потребляется на входе в реактор. Время пребывания в реакторе обычно составляет примерно 3 секунды. Общая реакция, которая происходит, представляет собой:

CH4+2O2=>CO2+2H2O

Начальная реакция является экзотермической и производит тепло, и следующая температура повышается до значения выше примерно 704°C (1300°F). Высокие температуры обеспечивают возможность протекания следующих реакций риформинга без катализатора в основной части реактора:

СН4+Н2О=>CO+3H2

CH4+CO2=>2CO+2H2

CO2+H2=>CO+H2O

В автотермическом риформинге в первой реакционной зоне, образованной горелкой, реагируют природный газ, кислород и, необязательно, пар и возвращаемый поток, содержащий диоксид углерода. Реакция в этой первой реакционной зоне является следующей:

CH4+2O2=>CO2+2H2O

Получающийся промежуточный продукт из первой реакционной зоны, содержащий метан, воду и диоксид углерода, подают в слой катализатора ниже горелки, где происходит окончательное уравновешивание в следующих реакциях:

CH4+H2O=>CO+3H2

CO2+H2=>CO+H2O

CH4+CO2=>2CO+2H2

Слой катализатора может представлять собой емкость, наполненную катализатором, как раскрыто в патенте США № 5554351, или каталитическую систему с кипящим слоем, такую, как раскрыто в патенте США № 4888351. В системе с кипящим слоем, раскрытой в вышеуказанном патенте, метан и пар подают в нижнюю часть кипящего слоя, и кислород подают рядом с нижней частью, но внутрь кипящего слоя. Сырой синтез-газ можно обработать в разделительных системах, таких, которые обсуждались выше по отношению к аппаратам частичного окисления.

Реакция риформинга пара и углеводородного ископаемого топлива (например, природного газа, метана, нафты, LPG) потребляет энергию, обычно, поставляемую в виде тепла от сжигания топлива, подаваемого в виде потока 14 с воздухом, кислородом или обогащенным кислородом воздухом, подаваемым в виде потока 16. Сжигание дает поток дымового газа 20.

В таблице 1 количественно выражено влияние соотношения пара в потоке 15 и углерода в сырьевом потоке 13 на состав газового потока 11, который получается в реакторе 6, который, как считается, представляет собой паровой риформер метана, эксплуатирующийся, как считается, примерно при 871°C (1600°F) и 0,69 МПа (100 фунтов/дюйм2 абс.) (относительно фиг. 1). Более низкие соотношения пара и углерода предусматриваются, когда требуются более низкие соотношения H2/CO, прибавление СО2 к потоку 13 оказывает подобное влияние на соотношения Н2/СО.

| Таблица 1 Влияние соотношения пара и метана на состав синтез-газа (соотношения представляют собой мольные соотношения) | |||||

| Соотношение пара и углерода | Состав синтез-газа (мольные части, считая на сухое вещество) | Соотношение H2/CO | |||

| H2 | CO | CO2 | CH4 | ||

| 2,8 | 0,76 | 0,16 | 0,07 | 0,01 | 4,6 |

| 3,8 | 0,77 | 0,14 | 0,09 | 0,00 | 5,4 |

| 4,5 | 0,77 | 0,13 | 0,10 | 0,00 | 6,1 |

| 5 | 0,77 | 0,12 | 0,11 | 0,00 | 6,5 |

| 6 | 0,78 | 0,10 | 0,12 | - | 7,8 |

| *Соответствует генерации 2,83 миллионов кубометров (100 миллионов стандартных кубических футов) синтез-газа. |

Поток 13 можно получить напрямую из источника природного газа или метана. Альтернативным образом, весь или часть потока 13 можно получить в качестве сбросного газа или отходящего газа из другой химической или очистной операции, или из источников, таких, как свалочный газ или анаэробный газ. В некоторых случаях весь или часть 125 потока 25 (описано ниже) можно направить в поток 13 для использования в качестве углеводородного сырья, или в поток 14 для использования в качестве топлива для риформера 6. Предпочтительным является подавать поток 17, включающий, по меньшей мере, один из водорода, моноксида углерода и метана в реактор 6 для сжигания в виде топлива для обеспечения энергии, которая потребляется в реакции риформинга. Поток 17 описан далее ниже.

Потоки 11 и 9 объединяют для образования смешанного потока синтез-газа 19, который содержит водород и моноксид углерода в мольном соотношении водорода и моноксида углерода, которое является большим, чем мольное соотношение водорода и моноксида углерода в потоке 9. Предпочтительно, мольное соотношение водорода и моноксида углерода в потоке 19 составляет, по меньшей мере, 1,1:1, предпочтительно, по меньшей мере, 1,5:1, и, более предпочтительно, по меньшей мере, 1,6:1. В других предпочтительных вариантах осуществления мольное соотношение водорода и моноксида углерода в потоке 19 находится внутри 10% от 2:1 и, даже более предпочтительно, вплоть до 2,2:1. Это мольное соотношение может являться большим, чем 2,2:1, но при соотношениях больше, чем 2,2:1 эффективность всего процесса начинает уменьшаться, так как производство дополнительного водорода, представленного большим соотношением, происходит с затратами энергии, которые полностью не компенсируются в эксплуатации реактора 8. Когда желаемое топливо-продукт представляет собой спирт, такой, как этанол, рекомендуется, чтобы поток 19 содержал не более, чем 10 объемных % диоксида углерода, и, предпочтительно, не более, чем 7 объемных % диоксида углерода. Следовательно, процессы, в которых получаются потоки 9 и 11, и относительные количества потоков 9 и 11, которые объединяют с образованием потока 19, следует регулировать так, чтобы содержание диоксида углерода в потоке регулировалось до таких желаемых значений. Поток 19 необязательно сжимают (не показано) перед его подачей в реактор 8. (давление потоков 11, потока 9 и 11 и/или потока 19 можно сбросить при помощи клапана или детандера, если давление, требуемое аппаратом 8, является меньшим, чем давление потоков 11 и/или 9.) Сжатие будет сопровождаться системой удаления конденсата, также не показанной. Можно представить, что перед реактором 8 может находиться необязательный аппарат удаления диоксида углерода 201 для снижения уровней диоксида углерода в потоке 10 до менее, чем 10 объемных % и, предпочтительно, менее, чем 7 объемных %. Процесс удаления диоксида углерода можно осуществить в одной или нескольких доступных на рынке альтернатив, в которых обычно используют физический растворитель (например, метанол) или химический растворитель (алканоламин), или в которых используют технологию физического адсорбента, такую, как PSA или VPSA.

Обычно поток