Способ получения полимеров бутадиена и сополимеров бутадиена со стиролом

Иллюстрации

Показать всеИзобретение относится к области получения гомополимеров бутадиена и сополимеров бутадиена со стиролом. Сущность способа заключается в полимеризации соответствующих мономеров в среде углеводородного растворителя в присутствии инициирующей системы на основе литийорганического соединения и модифицирующей добавки на основе смеси аминосодержащих алкоголятов бария, калия, натрия (или лития), кальция (или магния) при эквивалентном соотношении барий:калий:натрий (или литий):кальций (или магний) равном 1:[0,05-4,0]:[0,05-1,0]:[0,05-1,0], при этом на стадии полимеризации дополнительно вводят донор электронов и процесс проводят при мольном соотношении литийорганическое соединение: донор электронов:модифицирующая добавка равном 1,0:[0,01-2,0]:[0,2-2,0]. Технический результат - возможность синтеза полимеров в широком диапазоне молекулярных масс (среднемассовая молекулярная масса от 100×103 до 700×103 г/моль), с регулируемым содержанием 1,2-звеньев в бутадиеновой части (от 9 до 85%) и содержанием гель-фракции менее 0,050%. 1 табл., 10 пр.

Реферат

Изобретение относится к области получения бутадиенового и бутадиен-стирольного каучуков, которые могут быть использованы при изготовлении шин с высокими эксплуатационными характеристиками и ударопрочных пластических масс, методом растворной полимеризации соответствующих мономеров.

Известен способ получения бимодальных или мультимодальных полимеров сопряженных диенов и сополимеров сопряженных диенов с винилароматическими соединениями полимеризацией соответствующих мономеров в углеводородном растворителе при температуре от 20 до 200°C в присутствии каталитической системы сформированной путем взаимодействия органического соединения металла IIIA группы Периодической системы химических элементов Менделеева Д.И. (A) с по меньшей мере одним донором электрона (B). Соединение A может быть представлено формулами: M1M3R1R2R3R4; M2(M3R1R2R3R4)2; M3R1R2R3; M1OM3R1R2, где М1 - щелочной металл, М2 - щелочно-земельный металл, М3 - металл IIIA группы, R1, R2, R3 - алкильный или арилалкильный радикал и R4 - эфир алкильного или арилалкильного радикала или радикал XB, где X - атом кислорода, серы или азота, а B - алкильный или арилалкильный радикал или M3(R5R6), в котором R5, R6 представляет собой алкильный или арилалкильный радикал. Соединение B содержит по меньшей мере один гетероатом, который выбран из группы, включающей апротонное полярное соединение, полярное соединение и соединение, сформированное путем взаимодействия протонного полярного соединения с щелочным или щелочно-земельным металлом. При этом в ходе реакции полимеризации вводят модифицирующий агент (C), который представляет собой соединение металла IB-VIIB, VIII групп Периодической системы химических элементов Менделеева Д.И. или соединение магния с общей формулой Mg(R7)2, в котором R7 - алкильный радикал, имеющий 1-10 атомов углерода или алкоголятный, фенолятный, β-дикетонатный или карбоксилатный радикал. При этом мольное соотношение модифицирующий агент:органическое соединение металла IIIA группы составляет 1:[0,01-20] (Патент США №4507451, МПК C08F 5/54, опубл. 26.03.1985 г.).

Недостатком указанного способа является низкая активность каталитической системы. Более того, используемая каталитическая система не позволяет синтезировать полимер с высокой молекулярной массой и содержанием 1,2-звеньев в диеновой части более 63%.

Известен способ получения полимеров сопряженных диенов и сополимеров сопряженных диенов с винилароматическими соединениями полимеризацией в присутствии инициирующей системы, которая состоит из литийорганического соединения, алкоксида кальция и алкоксида лития. При этом мольное соотношение литийорганическое соединение:алкоксид лития:алкоксид кальция составляет [1-6]:[1-20]:1 (заявка США №20020045720, МПК C08F 36/00, опубл. 18.04.2002 г.).

Недостатком известного способа является низкое содержание 1,2-звеньев в синтезируемом полимере (не более 20%). Более того, инициирующая система обладает невысокой полимеризационной активностью (90%-ная конверсия мономеров достигается за 60 мин).

Известен способ получения статистических бутадиен-стирольных каучуков полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического соединения и модификатора, в качестве которого используют смешанный алкоголят натрия и кальция при мольном соотношении натрий:кальций равном 1:[0,1-2,5]. При этом мольное соотношение литийорганическое соединение:смешанный алкоголят натрия и кальция составляет 1:[0,5-2,5]. После завершения полимеризации в реакционную массу вводят агент сочетания - тетрахлорид олова или малеинизированный полибутадиен. Раствор полимера смешивают с маслом-мягчителем (Патент РФ №2434025, МПК C08F 236/06, опубл. 20.11.2011 г.).

Недостатком указанного способа является невысокая молекулярная масса синтезируемого полимера (Mw не более 400×103 г/моль), что не позволяет достичь высоких эксплуатационных характеристик резин на его основе. Более того, известно, что применение тетрахлорида олова в качестве агента сочетания приводит к формированию гель-фракции.

Известен способ получения бутадиеновых каучуков непрерывной полимеризацией мономера в среде углеводородного растворителя в присутствии инициирующей системы, которая включает литийорганическое соединение и модифицирующую добавку, представляющую собой смесь алкоголятов кальция, натрия и калия. При этом мольное соотношение кальций:натрий:калий составляет 1:[0,2-10]:[0,02-5], а мольное соотношение литий:модифицирующая добавка - 1:[0,01-1]. Конверсия бутадиена во втором реакторе достигает 100% (Патент РФ №2494116, МПК C08F 136/06, опубл. 27.09.2013 г.).

К преимуществам способа можно отнести низкую массовую долю гель-фракции в составе синтезируемого полимера (не более 0,02%). Недостатком указанного способа является формирование полимера с низким содержанием 1,2-звеньев (не более 41%).

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии инициирующей системы, в качестве которой используют комплекс литийорганического соединения и модифицирующей добавки, полученной в результате взаимодействия лапрамолата щелочного металла с тетрагидрофурфуриловым спиртом, металлическим магнием и натрием (калием) при мольном соотношении равном 1:[2-4]:[1-2]:[0-2] соответственно.

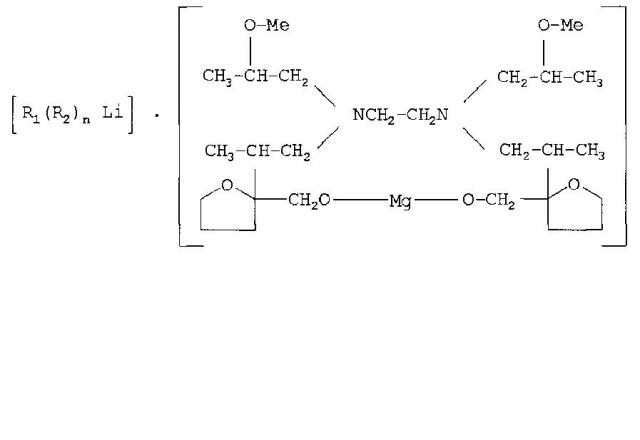

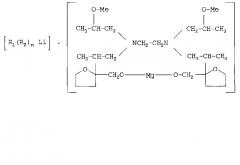

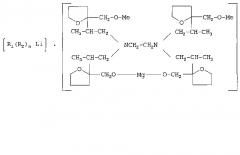

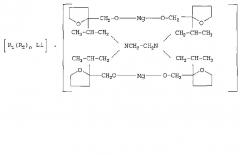

Инициирующая система представляет собой комплекс общей формулы

или

или

где R1 - этил, бутил или их смесь; R2 - полибутадиенил, полиизопренил или полистирил при n=0-8; Me-Na, K при эквимолярном соотношении Li:[Me+Mg] равном 1:[0,04-4,0].

В состав углеводородного растворителя вводят алкилбензолы, толуол, ксилол или их смеси в количестве 0,3-5,0%. После завершения полимеризации мономеров в реакционную массу вводят агент сочетания - тетраэтоксисилан или тетрахлорид кремния при мольном соотношении литийорганическое соединение: агент сочетания равном 1:[0-0,25]. В раствор полимера перед выделением вводят масло-мягчитель при массовом соотношении полимер:масло равном 1:[0-0,5] (Патент РФ №2339651, МПК C08F 36/06, 236/10, 4/48, опубл. 27.11.2008 г.).

Заявляемый способ позволяет синтезировать сополимер со статистическим распределением звеньев сопряженного диена и винилароматического соединения и высоким содержанием 1,2-звеньев в диеновой части (до 74%).

К недостаткам указанного способа можно отнести невысокую молекулярную массу синтезируемого полимера (Mw не более 410×103 г/моль) и повышенное содержание гель-фракции (доля макромолекул с молекулярной массой свыше 106 г/моль до 5 мас.%). Кроме того, опыт промышленного применения известного способа показывает присутствие в составе модифицирующей добавки значительного количество нерастворимых веществ - шлама, который приводит к забивке трубопроводов и насосного оборудования.

Целью предлагаемого изобретения является разработка способа получения полимеров бутадиена и сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя, позволяющего получать полимеры в широком диапазоне молекулярных масс (среднемассовая молекулярная масса от 100×103 до 700×103 г/моль), заданным (низким или высоким) содержанием 1,2-звеньев в бутадиеновой части (от 9 до 85%) и массовой долей гель-фракции менее 0,050%, при высокой конверсии (со)мономеров.

Поставленная цель достигается проведением полимеризации бутадиена или сополимеризации бутадиена со стиролом в среде углеводородного растворителя в присутствии инициирующей системы на основе литийорганического соединения и модифицирующей добавки, в качестве которой используется смесь аминосодержащих алкоголятов бария, калия, натрия (или лития), кальция (или магния) при эквивалентном соотношении барий:калий:натрий (или литий):кальций (или магний) равном 1:[0,05-4,0]:[0,05-1,0]:[0,05-1,0], при этом на стадии полимеризации в процесс дополнительно вводят донор электронов и процесс проводят при мольном соотношении литийорганическое соединение: донор электронов: модифицирующая добавка равном 1,0:[0,01-2,0]:[0,2-2,0].

Получение смеси аминосодержащих алкоголятов бария, калия, натрия (или лития), кальция (или магния) возможно любым известным способом, в том числе путем взаимодействия аминоспиртов с соответствующими металлами или их гидроксидами (Химическая энциклопедия, т. 1 / Под ред. И.Л. Кнунянц. М.: Сов. энцикл., 1988. 623 с.: ил.). В качестве аминоспиртов наиболее предпочтительно использование соединений, содержащих в своем составе по меньшей мере одну вторичную аминогруппу, например, N,N′-ди(β-оксипропил)этилендиамин, N,N,N′-три(β-оксипропил)этилендиамин, оксипропилированный анилин и оксипропилированный толуидин.

В качестве литийорганического соединения могут быть использованы н-бутиллитий, втор-бутиллитий и трет-бутиллитий. Наиболее предпочтительно применение н-бутиллития, который в отличие от других алкилов лития может храниться без разложения достаточно длительное время (Стереорегулярные каучуки, т.1 / Под ред. У. Солтмена. М.: Мир, 1981. 496 с.).

В качестве донора электронов могут быть использованы известные эфиры и амины (Патент США №5202387, МПК C08F 4/08, опубл. 13.04.1993 г.), в частности диэтиловый эфир, ди-н-пропиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, тетрагидрофуран, 2,2′-бис(дитетрагидрофурфурилпропан), диоксан, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, диметиловый эфир триэтиленгликоля, триметиламин, триэтиламин, N,N,N′,N′-тетраметилэтилендиамин, N-метилморфолин, N-этилморфрлин, N-фенилморфолин. Наиболее предпочтительно применение 2,2′-бис(дитетрагидрофурфурилпропана) (ДТГФП).

Отличительными признаками предлагаемого изобретения является использование модифицирующей добавки, в качестве которой используется смесь аминосодержащих алкоголятов бария, калия, натрия (или лития), кальция (или магния) при эквивалентном соотношении барий:калий:натрий (или литий):кальций (или магний) равном 1:[0,05-4,0]:[0,05-1,0]:[0,05-1,0], а также дополнительное введение в процесс на стадии полимеризации донора электронов при мольном соотношении литийорганическое соединение:донор электронов:модифицирующая добавка = 1,0:[0,01-2,0]:[0,2-2,0].

Сочетание вышеуказанных признаков приводит к получению полимеров бутадиена и сополимеров бутадиена со стиролом в широком диапазоне молекулярных масс, заданным содержанием 1,2-звеньев в бутадиеновой части и низкой массовой долей гель-фракции.

Предлагаемая модифицирующая добавка обладает высокой растворимостью в углеводородных растворителях. Это достигается благодаря наличию в ее составе алкоголятов бария. Данное преимущество оказывает положительное влияние на эксплуатацию технологического узла приема, приготовления и дозирования раствора модификатора и обеспечивает более высокую чистоту получаемого полимера.

Применение донора электронов в комбинации с модифицирующей добавкой обеспечивает высокую скорость процесса полимеризации и содержание 1,2-звеньев в бутадиеновой части полимера до 85%. В присутствии донорных соединений реакционная Способность литийорганических соединений увеличивается, что достигается за счет понижения степени ассоциации и увеличения карбанионного характера соединения. Увеличение содержания 1,2-звеньев в полимере и, соответственно, снижение вероятности 1,4-присоединения обусловлено тем, что присутствие электронодонора в координационной сфере противоиона понижает его акцепторную способность и, тем самым, ослабляет тенденцию активного центра к комплексообразованию с мономером. В то же время, управляя мольным соотношением компонентов инициирующей системы, возможно при высоких скоростях процесса синтезировать полимеры бутадиена и сополимеры бутадиена со стиролом с низким содержанием 1,2-звеньев (до 9%). Применение полимеров с подобной микроструктурой предпочтительно для получения ударопрочных пластических масс, с точки зрения, повышения скорости полимеризации и улучшения физико-механических показателей конечного изделия, в том числе ударной вязкости.

Полимеры бутадиена и сополимеры бутадиена со стиролом, получаемые по предлагаемому способу, характеризуются низкой массовой долей гель-фракции (менее 0,050%). Это достигается благодаря применению модифицирующей добавки, в составе которого имеется по меньшей мере одна вторичная аминогруппа. При взаимодействии вторичных аминов с растущей цепью протекает реакция передачи цепи с образованием диалкиллитийамида, способного далее участвовать в процессе полимеризации (Николаев Н.И., Геллер Н.М., Долгоплоск Б.А. и др. // Высокомолекулярные соединения. 1963. Т. V. №6. С. 811-814). Иными словами, модифицирующая добавка в условиях непрерывного ведения процесса полимеризации может выполнять как роль регулятора молекулярной массы, так и «гелеподавителя». Использование полибутадиена с низким содержанием гель-фракции при синтезе ударопрочных пластических масс является также наиболее предпочтительным, особенно, при изготовлении тонкослойных изделий из них.

Предлагаемый способ позволяет синтезировать полимер с высокой среднемассовой молекулярной массой (до 700×103 г/моль). Это становится возможным благодаря наличию двух и более вторичных аминогрупп в структуре модифицирующей добавки, каждая из которых при взаимодействии с литийорганическим соединением способна формировать полимерную цепь. Применение полученного по предлагаемому изобретению каучука с высокой молекулярной массой при изготовлении шин обеспечивает высокие эксплуатационные характеристики конечного изделия, а именно снижение сопротивления качению и экономию топлива.

Синтез полимера бутадиена и сополимера бутадиена и стирола осуществляют полимеризацией соответствующих мономеров в углеводородном растворителе периодическим или непрерывным методом. В качестве углеводородного растворителя возможно применение алифатических, алициклических и ароматических соединений, предпочтительно использование гексанового растворителя (смесь н-гексана и его изомеров). Температуру (со)полимеризации предпочтительно выдерживают в интервале от 30 до 90°C.

Молекулярные характеристики определяли методом гель-проникающей хроматографии на жидкостном хроматографе Breeze фирмы Waters, оснащенном рефрактометрическим детектором. Для этих целей использовали набор стирогелевых колонок высокого разрешения фирмы Waters с диапазоном разделения 50-4 млн Дальтон. В качестве элюента применяли тетрагидрофуран при температуре 40°C. Универсальную калибровку рассчитывали по стандартам ООО «Метроцентр-СК» с молекулярной массой 890-4×106 г/моль.

Изучение микроструктуры и определение массовой доли связанного стирола осуществляли методом инфракрасной спектроскопии на спектрометре Perkin Elmer Spectrum GX 100 по методу ISO 21561/2. Для выполнения измерений небольшое количество сополимера помещали на кристалл приставки НПВО (нарушенное полное внутреннее отражение), прижимали и регистрировали ИК-спектр в области 1200-600 см-1. Далее замеряли оптические плотности при 699, 725, 755, 910, 967, 990 и 1200 см-1. С помощью приведенных в стандарте уравнений рассчитывали содержание цис-1,4-, транс-1,4-, 1,2-звеньев и связанного стирола. Для вывода уравнений использовались стандарты с содержанием 1,2-звеньев в пределах от 9 до 85% и стирола в пределах от 5 до 45%.

Концентрацию модифицирующей добавки определяли путем измерения общей щелочности (О.Щ.). Метод основан на реакции взаимодействия модифицирующей добавки с водой, взятой в избыточном количестве, с образованием гидроксидов щелочных, щелочно-земельных металлов и аминоспирта с последующей нейтрализацией продуктов реакции раствором соляной кислоты в присутствии индикатора - бромтимолового синего. Общую щелочность (моль/дм3) рассчитывали по формуле

где VP, VK - объемы раствора соляной кислоты, израсходованной на титрование в рабочем и контрольном опытах соответственно, см3; CHCl - молярная концентрация соляной кислоты, моль/дм3; К - поправочный коэффициент к концентрации раствора соляной кислоты; Vпр - объем пробы, взятый на анализ, измеренный с помощью шприца или бюретки сосуда Шленка, см3.

Содержание гель-фракции определяли путем приготовления раствора каучука в толуоле с концентрацией 5,43% масс, фильтрации полученного раствора через сетку металлическую тканую с ячейками №008 (ГОСТ 6613) и последующим взвешиванием массы высушенного остатка фильтре.

Конверсию мономеров (%) определяли гравиметрическим методом и рассчитывали по формуле:

,

где m1 - масса пустого бюкса, г; m2 - масса бюкса с раствором полимера, г; m3 - масса бюкса с сухим остатком, г; С - концентрация мономеров в шихте, %.

Предлагаемое изобретение иллюстрируются следующими примерами.

Пример 1.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 454 г гексанового растворителя, 55 г бутадиена, 16 г стирола. Далее в виде растворов в гексане вводят 0,3 ммоль донора электронов 2,2′-бис(дитетрагидрофурфурилпропана) (ДТГФП), 0,6 ммоль модифицирующей добавки и 0,6 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 50°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 2.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 453 г гексанового растворителя, 54 г бутадиена, 18 г стирола. Далее в виде растворов в гексане вводят 1,2 ммоль ДТГФП, 0,3 ммоль модифицирующей добавки и 0,6 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе N,N,N′-три(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 30°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 3.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 453 г гексанового растворителя, 56 г бутадиена, 16 г стирола. Далее в виде растворов в гексане вводят 0,3 ммоль ДТГФП, 0,6 ммоль модифицирующей добавки и 0,6 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе оксипропилированного анилина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 90°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 4.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 454 г гексанового растворителя, 56 г бутадиена, 15 г стирола. Далее в виде растворов в гексане вводят 0,006 ммоль ДТГФП, 0,3 ммоль модифицирующей добавки и 0,6 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе оксипропилированного толуидина и представляет смесь алкоголятов бария, калия, лития и магния. Процесс полимеризации проводят при 70°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 5.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 451 г гексанового растворителя, 56 г бутадиена, 18 г стирола. Далее в виде растворов в гексане вводят 0,6 ммоль ДТГФП, 1,2 ммоль модифицирующей добавки и 0,6 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 50°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 6.

Синтез сополимера бутадиена и стирола проводят на пилотной установке, моделирующей все стадии промышленного производства синтетических каучуков методом непрерывной полимеризации в растворе. Стадию полимеризации осуществляют в каскаде из двух реакторов, объемом 200 дм3 каждый, снабженных мешалкой и рубашкой для подачи теплоносителя, устройствами подачи мономера, растворителя, компонентов инициирующей системы и устройствами вывода реакционной массы. В первый по ходу реактор непрерывно подают 8,5 кг/ч бутадиена, 2,6 кг/ч стирола и 92,6 кг/ч гексанового растворителя. Одновременно в первый по ходу реактор дозируют 0,044 моль/ч н-бутиллития, 0,022 моль/ч ДТГФП и 0,066 моль/ч модифицирующей добавки. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 50°C. Конверсия на выходе из второго по ходу реактора достигает 100%. Далее раствор полимера стабилизируют и направляют на стадии дегазации, выделения и сушки. Условия получения и свойства полимера представлены в таблице 1.

Пример 7.

Синтез сополимера бутадиена и стирола проводят на пилотной установке, моделирующей все стадии промышленного производства синтетических каучуков методом непрерывной полимеризации в растворе. Стадию полимеризации осуществляют в каскаде из двух реакторов, объемом 200 дм3 каждый, снабженных мешалкой и рубашкой для подачи теплоносителя, устройствами подачи мономера, растворителя, компонентов инициирующей системы и устройствами вывода реакционной массы. В первый по ходу реактор непрерывно подают 8,4 кг/ч бутадиена, 2,7 кг/ч стирола и 93,4 кг/ч гексанового растворителя. Одновременно в первый по ходу реактор дозируют 0,045 моль/ч н-бутиллития, 0,045 моль/ч ДТГФП и 0,009 моль/ч модифицирующей добавки. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 80°C. Конверсия на выходе из второго по ходу реактора достигает 94%. Далее раствор полимера стабилизируют и направляют на стадии дегазации, выделения и сушки. Условия получения и свойства полимера представлены в таблице 1.

Пример 8.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 451 г гексанового растворителя, 58 г бутадиена. Далее в виде растворов в гексане вводят 0,25 ммоль ДТГФП, 0,5 ммоль модифицирующей добавки и 0,5 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 45°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 9.

Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки готового продукта. В реактор загружают в токе азота 455 г гексанового растворителя, 61 г бутадиена. Далее в виде растворов в гексане вводят 0,005 ммоль ДТГФП, 0,1 ммоль модифицирующей добавки и 0,5 ммоль н-бутиллития. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 80°C в течение 30 мин. После чего осуществляют дезактивацию катализатора введением жирной кислоты и стабилизацию полимера введением антиоксиданта - 4,6-бис(октилтиометил)-о-крезол. Полимер выделяют и сушат до постоянной массы. Условия получения и свойства полимера представлены в таблице 1.

Пример 10.

Синтез сополимера бутадиена и стирола проводят на пилотной установке, моделирующей все стадии промышленного производства синтетических каучуков методом непрерывной полимеризации в растворе. Стадию полимеризации осуществляют в каскаде из двух реакторов, объемом 200 дм3 каждый, снабженных мешалкой и рубашкой для подачи теплоносителя, устройствами подачи мономера, растворителя, компонентов инициирующей системы и устройствами вывода реакционной массы. В первый по ходу реактор непрерывно подают 9,0 кг/ч бутадиена и 85,7 кг/ч гексанового растворителя. Одновременно в первый по ходу реактор дозируют 0,036 моль/ч н-бутиллития, 0,018 моль/ч ДТГФП и 0,018 моль/ч модифицирующей добавки. При этом модифицирующая добавка получена на основе N,N′-ди(β-оксипропил)этилендиамина и представляет смесь алкоголятов бария, калия, натрия и кальция. Процесс полимеризации проводят при 70°C. Конверсия на выходе со второго по ходу реактора достигает 96%. Далее раствор полимера стабилизируют и направляют на стадии дегазации, выделения и сушки. Условия получения и свойства полимера представлены в таблице 1.

Из приведенных примеров следует, что предложенный способ позволяет получать полимеры бутадиена и сополимеры бутадиена со стиролом в широком диапазоне молекулярных масс (среднемассовая молекулярная масса - от 100×103 до 700×103 г/моль), с различным содержанием 1,2-звеньев в бутадиеновой части (от 9 до 85%) и низкой массовой долей гель-фракции (менее 0,050%), а инициирующая система обладает высокой полимеризационной активностью.

Способ получения полимеров бутадиена и сополимеров бутадиена со стиролом, включающий стадию полимеризации в среде углеводородного растворителя в присутствии инициирующей системы на основе литийорганического соединения и модифицирующей добавки, отличающийся тем, что в качестве модифицирующей добавки используется смесь аминосодержащих алкоголятов бария, калия, натрия (или лития), кальция (или магния) при эквивалентном соотношении барий:калий:натрий (или литий):кальций (или магний) равном 1:[0,05 - 4,0]:[0,05 - 1,0]:[0,05 - 1,0], при этом на стадии полимеризации дополнительно вводят донор электронов и процесс проводят при мольном соотношении литийорганическое соединение:донор электронов:модифицирующая добавка равном 1,0:[0,01 - 2,0]:[0,2 - 2,0].