Ремонтно-восстановительная присадка к смазочным материалам

Иллюстрации

Показать всеНастоящее изобретение относится к ремонтно- восстановительной присадке к смазочным материалам, содержащей: каолин 1,0-5,0 мас. %; дисульфид молибдена 5,0-20,0 мас. %; фуллерены и производные фуллеренов 0,05-4,0 мас. %; высокоолеиновое растительное масло с содержанием олеиновой кислоты не менее 70-80 мас. % - остальное. Техническим результатом настоящего изобретения является повышение износостойкости пар трения. 3 табл.

Реферат

Изобретение относится к области машиностроения, в частности к ремонту машин и механизмов безразборным восстановлением изношенных узлов и агрегатов за счет создания на поверхностях трения металлокерамического и полимерного покрытия.

В современном машиностроении известны технологии восстановления ресурса механизмов и машин, включающие способы обработки поверхностей трения деталей машин и механизмов без их разборки и прекращения эксплуатации. К таким технологиям можно отнести ряд существующих способов восстановления поверхностей трения, общим признаком которых является введение в рабочую жидкость, в частности в масло, определенных добавок на основе неорганических материалов (Войтов В.А. и др. Технологии триботехнического восстановления. Обзор и анализ перспектив. Проблемы трибологии. - 2003 г. - №2. - С. 86-94).

Благодаря этому при приработке рабочих поверхностей трения в процессе эксплуатации машин и механизмов на рабочих поверхностях образуется металлокерамическое покрытие, слои которого заменяют изношенные участки рабочих поверхностей и имеют значительно большие показатели износостойкости и антифрикционных свойств, чем основной материал рабочих поверхностей.

Известна ремонтно-восстановительная присадка к смазочным материалам, содержащая олеиновую кислоту, глицерин, а также их соли меди и оксолиновую кислоту, олеат и оксалат алюминия (патент RU 2439133 C1, МПК С10М 129/00, от 10.01.2012 г. «Ремонтно-восстановительная присадка к смазочным материалам»).

Недостатком заявленного состава является то, что ремонтно-восстановительная присадка применяется в парах трения только с алюминиевыми антифрикционными сплавами. Кроме того, олеиновая кислота, которая входит в состав присадки, может растворяться в минеральных смазочных материалах не более 0,2 мас. %, что ограничивает повышение противоизносных свойств приведенной присадки.

Ближайшим по технической сущности и достигаемому результату является триботехническая композиция для металлических узлов трения, которая содержит серпентинит, хлорит, барит, каолинит и сферокобальтит (патент RU 2527243 C1, МПК С10М 103/06. «Триботехническая композиция для металлических узлов трения») - прототип.

Недостатком известного состава является то, что триботехническая композиция для металлических узлов трения содержит большое количество абразивоподобных компонентов, способных повышать скорость износа во время приработки поверхностей трения и ухудшать противозадирные свойства смазочных материалов, в которые добавляется композиция.

Известный состав не обеспечивает надежного удержания шаржированных оксидов минералов в поверхности трения, т.е. не является эффективным.

В основу изобретения поставлена задача создания состава ремонтно-восстановительной присадки для безразборного восстановления поверхностей трения изношенных узлов или агрегатов машин и механизмов.

Технический результат - повышение износостойкости пар трения.

Технический результат достигается тем, что ремонтно-восстановительная присадка к смазочным материалам, содержащая каолин 1,0-5,0 мас. %, содержит:

дисульфид молибдена 5,0-20,0 мас. %;

фуллерены и производные фуллеренов 0,05-4,0 мас. %;

высокоолеиновое растительное масло с содержанием олеиновой кислоты не менее 70-80 мас. % - остальное.

Предложенный состав ремонтно-восстановительной присадки после добавления в смазочные материалы, например моторные и трансмиссионные масла, способствует формированию на поверхностях трения покрытия аморфного строения, которое имеет высокую износостойкость, низкий коэффициент трения и надежно удерживается на поверхности. Минеральное вещество - каолин, во время трения шаржуется в рабочие трущиеся поверхности. Это обусловливается общими положениями теории трения, согласно которым любая инородная частица, значительно тверже, чем трущиеся поверхности, попадая между ними, шаржуется (то есть углубляется) в эти поверхности.

За счет одновременного действия катализаторов и фуллеренов образуются металлические мыла (пластичные, легкоплавкие пленки аморфного строения) на поверхностях трения, которые содержат метастабильные оксиды минеральных веществ и полимерные слои пленок, связывающих шаржированные оксиды, препятствуя их выкрашиванию с поверхностей трения. Такие структуры не имеют кристаллического строения и обладают большим запасом пластичности, медленно накапливают усталость. Это обеспечивает высокую износостойкость покрытия, образованного аморфными и полимерными пленками, а слабые связи обусловливают низкий коэффициент трения.

Наличие в составе ремонтно-восстановительной присадки дисульфида молибдена позволяет повысить противозадирные свойства узлов трения во время приработки, а наличие фуллеренов и их производных повысить противоизносные свойства. Остальной состав присадки - высокоолеиновое растительное масло с содержанием олеиновой кислоты 70-80 мас. %, в которой растворяются фуллерены, что не позволяет образовываться осадку и позволяет увеличить процент олеиновой кислоты в смазочных материалах, приводит к повышению износостойкости.

Приработка пары трения обеспечивает перемещение по поверхности трения вышеупомянутых пленок, которые образуют слои металлических мыл и полимерные слои, чередующиеся с металлокерамическими. Это ведет к восстановлению изношенных участков поверхностей трения этим многослойным аморфным и полимерным покрытием. При этом происходит постоянное обновление износостойкого покрытия на поверхностях трения по мере их износа.

Заявленное соотношение ингредиентов состава ремонтно-восстановительной присадки исследовано на оптимум, который составляет 6,05…29% массовой единицы минеральных веществ, остальное растительное высокоолеиновое масло, и обоснованно обеспечением высокой износостойкости полученного покрытия.

При процентной вместимости минеральных веществ менее 6,05 мас. % происходит недостаточное шаржирование упомянутых минеральных веществ в изношенной поверхности, в результате чего полученное покрытие имеет относительно низкую износостойкость. При большем, чем 29 мас. %, содержании минеральных веществ происходит волнообразная смена скорости изнашивания, что также уменьшает износостойкость полученного покрытия.

Таким образом, шаржирование минеральных веществ в поверхности трения с последующим получением, наращиванием и обновлением на этих поверхностях упомянутых аморфных и полимерных слоев в сочетании с оптимальным выбором процентного содержания ингредиентов состава, обеспечивающих такое шаржирование, наращивание и обновление, позволяет достичь формирования на поверхностях трения покрытия аморфного и полимерного строения, состоящего из металлокерамических слоев, слоев металлического мыла и полимерных слоев, имеющих высокую износостойкость и низкий коэффициент трения.

Кроме того, использование фуллеренов для формирования покрытия на изношенных поверхностях, в отличие от реакций образования металлических мыл, позволяет восстанавливать поверхности, изготовленные из любых материалов, например всех марок сталей и чугунов, сплавов на основе меди, алюминия, титана, в том числе и полимеров.

Предложенный состав ремонтно-восстановительной присадки проходит следующие стадии изготовления:

1. Подготовка сырья, контроль качества сырья согласно сертификатам или паспортам качества.

2. Измельчение каолина до размера частиц не более 5 мкм. Контроль качества измельчения.

3. Перемешивание ингредиентов и растворение фуллеренов в растительном масле с помощью кавитации в ультразвуковой ванне.

Возможность реализации предложенного состава присадки к моторным маслам и достижение значительных технических результатов проверено лабораторными исследованиями.

Лабораторные исследования проводились на четырехшариковой машине трения по ГОСТ 9490-75 «Материалы смазочные. Метод определения трибологических характеристик на четырехшариковой машине трения».

Для испытания были выбраны три моторных масла: 15W40 АЗМОЛ; М-10ДМ и М-10Г2к.

Лабораторные исследования проводились с тремя составами ремонтно-восстановительной присадки:

Состав 1. Присадка с содержанием ингредиентов при процентный вместимости минеральных веществ ниже чем 6,05 мас. % (меньше чем оптимальный).

Состав 2. Присадка с содержанием ингредиентов при процентный вместимости минеральных веществ больше чем 29 мас. % (больше чем оптимальный).

Состав 3. Присадка с содержанием ингредиентов при процентный вместимости минеральных веществ 6,05-29,0 мас. %(оптимальный).

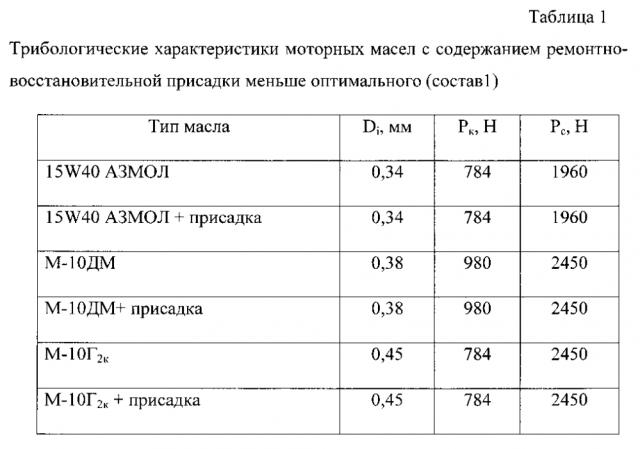

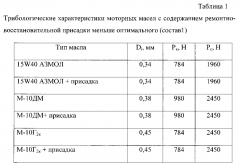

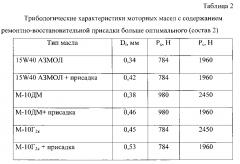

Результаты испытаний моторных масел и моторных масел с ремонтно-восстановительной присадкой приведены в таблицах 1-3, где

Di - показатель износа, характеризующий противоизносные свойства масел,

Рк - показатель критической нагрузки, характеризующий диапазон работы противоизносных присадок,

Рс - показатель нагрузки сваривания, характеризующий наличие противозадирных свойств.

Трибологические характеристики моторных масел и моторных масел с ремонтно-восстановительной присадкой отличаются по следующим параметрам:

1. При содержании присадки меньше, чем оптимальное, таблица 1, трибологические характеристики моторных масел и моторных масел с ремонтно-восстановительной присадкой не отличаются.

2. При содержании присадки больше, чем оптимальное, таблица 2, трибологические характеристики моторных масел с ремонтно-восстановительной присадкой ухудшаются:

по показателю износа Di, характеризующему противоизносные свойства масел, - на 17,3-23,0%;

по показателю нагрузки сваривания Pc, характеризующему наличие противозадирных свойств, - на 11,0-12,8%,

и не изменяются по показателю критической нагрузки Рк.

3. При оптимальном содержании присадки, таблица 3, трибологические характеристики моторных масел с ремонтно-восстановительной присадкой улучшаются:

- показатель износа Di улучшается на 11,7-28,8%;

- показатель критической нагрузки Рк улучшается на 25,0-26,0%;

- показатель нагрузки сваривания Pc улучшается на 25,0-42,0%.

Таким образом, лабораторные испытания подтвердили улучшение трибологических характеристик моторных масел при использовании предлагаемой в качестве изобретения ремонтно-восстановительной присадки.

Эксплуатационные испытания проводились на дизельных двигателях внутреннего сгорания КамАЗ-740. Перед применением ремонтно-восстановительной присадки во всех восьми цилиндрах на прогретом двигателе с помощью компрессометра измеряли компрессию, которая была неравномерной по цилиндрам и составляла 2,24-2,41 МПа.

Применение ремонтно-восстановительной присадки проводили при замене моторного масла в двигателе путем добавления присадки в моторное масло. После пробега грузовыми автомобилями 1000 км на прогретом двигателе проводили измерения компрессии во всех цилиндрах. Величина компрессии составила 2,8 МПа, являясь номинальной для данной модели двигателя.

Проведенные эксплуатационные испытания подтвердили эффективность ремонтно-восстановительной присадки для восстановления изношенных поверхностей трения.

Заявленная присадка может быть изготовлена в условиях современного промышленного производства на стандартном оборудовании с применением стандартных химических компонентов. Благодаря уникальным свойствам она может найти широкое применение при эксплуатации транспортных средств, машин и механизмов.

Ремонтно-восстановительная присадка к смазочным материалам, содержащая каолин 1,0-5,0 мас. %, отличающаяся тем, что содержит:дисульфид молибдена 5,0-20,0 мас. %;фуллерены и производные фуллеренов 0,05-4,0 мас. %;высокоолеиновое растительное масло с содержанием олеиновой кислоты не менее 70-80 мас. % - остальное.