Нагревательное изделие с микроструктурным термостойким покрытием и способ изготовления такого изделия

Иллюстрации

Показать всеИзобретение относится к изделиям, на которые нанесено термостойкое покрытие с поверхностным микроструктурированием, и может быть использовано для изготовления таких кухонных изделий, как сковороды, кастрюли, сотейники, решетки, барбекю, а также основания, утюги или пластины для выпрямителей волос. Нагревательное изделие содержит подложку, имеющую две противоположные стороны, и термостойкое покрытие. Термостойкое покрытие содержит по меньшей мере один базовый слой, содержащий по меньшей мере одно термостойкое связующее. Базовый слой расположен на одной из сторон подложки. Термостойкое покрытие содержит также поверхностный микроструктурированный слой, содержащий термостойкое связующее той же химической природы, что и у базового слоя. Микроструктурированный слой частично или полностью покрывает базовый слой и спечен с ним в одно целое. Поверхностный микроструктурированный слой имеет рельеф с рисунками, образованными локальными изменениями уровня его поверхности. Рельеф обладает регулярностью среднего шага с отклонением не более 10% значения указанного среднего шага в большую или меньшую сторону от этого значения. Изобретение также относится к способу изготовления нагревательного изделия, в котором обеспечивают подложку, содержащую две противоположные стороны. Затем выполняют термостойкое покрытие, для чего формируют по меньшей мере на одной из сторон подложки по меньшей мере базовый слой, содержащий по меньшей мере одно термостойкое связующее. После этого формируют на всем базовом слое или на его части микроструктурированный слой, содержащий частично или полностью термостойкое связующее базового слоя. Этап формирования микроструктурированного слоя содержит струйную печать посредством нанесения в заданные позиции микрокапель дисперсии структурирующего материала в растворителе. Печать осуществляют с микрометрическим шагом печати. Затем осуществляют обработку термостойкого покрытия для обеспечения спекания связующего базового слоя в одно целое со связующим микроструктурированного слоя, так чтобы повысить жесткость всей системы и сформировать рельеф с рисунками, формируемыми локальными изменения уровня поверхности термостойкого покрытия. Техническим результатом изобретения является обеспечение возможности произвести прямое (т.е. без переноса рисунка, например с помощью маски) и точное структурирование гидрофобного покрытия, наносимого на нагревательное изделие, без необходимости его дальнейшей обработки. 2 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится в целом к изделиям, на которые нанесено термостойкое покрытие, а конкретнее - к нагревательным изделиям, имеющим термостойкое покрытие с поверхностным микроструктурированием. Предметом изобретения является также способ изготовления таких изделий.

К изделиям, являющимся предметом настоящего изобретения, могут относиться, в частности, такие кухонные изделия, как сковороды, кастрюли, сотейники, решетки барбекю, а также основания, утюги или пластины для выпрямителей волос.

Под термином «нагревательное изделие» в тексте настоящего изобретения понимается изделие, снабженное собственной системой нагрева или нагреваемое какой-либо внешней системой и обеспечивающее возможность передачи тепловой энергии, которой эта система питает материал или посторонний предмет, находящийся в контакте с указанным изделием.

Под термином «поверхностным микроструктурированием» в тексте настоящего изобретения понимается поверхностный слой с микроскопической шероховатостью.

Под термином «микроскопическая шероховатость» в тексте настоящего изобретения понимается рельеф с рисунками, которые образованы локальными изменениями уровня поверхности поверхностного слоя порядка одного микрона.

Для пользователя кухонного изделия крайне важно, чтобы в процессе приготовления пищи продукты как можно меньше пригорали, причем без необходимости применения каких-либо добавочных жиров, и чтобы последующую чистку используемого изделия можно было производить без труда и как можно быстрее.

В настоящее время покрытия кухонных нагревательных изделий, например изделий, изготавливаемых из материалов на основе фторированных полимеров (например, PTFE) или на основе керамики (в частности, получаемых по технологии золь-гель), являются изначально антипригарными и гидрофобными по своей химической природе, как об этом говорится, в частности, во французских патентах FR 2904206 и FR 2915205. Угол 9 статического контакта между этими покрытиями и водой составляет порядка 115° при температуре окружающей среды и уменьшается с повышением температуры покрытий, вследствие чего при температуре приготовления пищевых продуктов величина угла статического контакта становится недопустимо малой, порядка 60°.

Таким образом, очевидно, что имеется потребность в разработке таких покрытий, которые были бы гидрофобными как при температуре окружающей среды, так и при более высоких температурах, и в частности при температурах эксплуатации этих нагревательных изделий (например, применительно к кухонным изделиям - при температуре приготовления пищи).

Кроме того, известно, что физические свойства (такие, как шероховатость) придают также данной поверхности гидрофобные свойства и свойства самоочистки. Так, например, в природе, и в частности, на листьях лотоса можно наблюдать явление сверхгидрофобности (его называют также «эффектом лотоса»), которое связано с микрометрической шероховатостью этих листьев. Этот эффект проявляется в том, что угол статического контакта может достигать 160°.

Получить такие структуры чрезвычайно трудно, и даже невозможно на антипригарных покрытиях, если пользоваться традиционными технологиями нанесения (напылением, валиком, поливом, трафаретной печатью), когда стараются добиться, в первую очередь, выравнивающего эффекта, то есть максимально гладкой поверхности. Именно поэтому даже в тех случаях, когда производят структурирование поверхности, на которую наносится покрытие, не удается сохранить действительно сверхгидрофобную поверхность этого последнего.

Известны несколько различных методов, предназначенных для микроструктурирования поверхности изделия.

Так, например, можно ввести в композицию для покрытия специальное несмешивающееся вещество, которое будет достаточно хорошо диспергировано в композиции для покрытия, а впоследствии его можно будет удалить посредством тепловой или химической обработки. Однако эта методика страдает тем недостатком, что она плохо пригодна для более широкого применения и для ее реализации в промышленных условиях. Дело в том, что контроль качества дисперсии в жидком виде, а затем на различных стадиях процесса изготовления (сушка, обжиг и, в ряде случаев, последующая обработка), а также сама последующая обработка (например, путем селективного растворения наполнителя типа карбоната кальция) сопряжены с появлением дополнительной стоимости. Это связано с необходимостью в дополнительных установок, защитном маскировании, промывке и полоскании, с тем чтобы можно было получить покрытие пищевого класса, то есть такого покрытия, с которым могут находиться в контакте пищевые продукты. Кроме того, при проведении указанных операций появляются сточные воды, которые также подлежат обработке.

Другое техническое решение рекомендовано в германском патенте DE 4434425, где описывается получение антипригарных покрытий на поверхности подложки из мягкого металла, например алюминия, в частности, покрытий для кастрюль. Раскрытый в документе DE 4434425 способ изготовления включает в себя этап придания шероховатости поверхности подложки, за которым следует этап нанесения на эту шероховатую поверхность одного или нескольких слоев твердого материала, например, слоев твердого анодированного покрытия, а затем одного или нескольких слоев антипригарного материала на основе политетрафторэтилена (PTFE), сополимера TFE и гексафторпропилена (FEP) или сополимера TFE и этилена (ETFE). Если говорить конкретнее, шероховатости поверхности можно добиться посредством термического напыления или конверсионной обработки. Однако при использовании этих технологий возможен лишь частичный контроль средних параметров, определяющих качество шероховатости получаемой поверхности, так что эта поверхность не поддается локальному контролю. Таким образом, антипригарные свойства получаемого при этом покрытия оказываются не только не до конца удовлетворительными, но и не строго постоянными по всей поверхности указанного покрытия. В частности, учитывая, что добиться равномерного распределения довольно трудно, легко возникает очень широкое распределение шероховатостей, обуславливающее значительные изменения углов контакта.

Еще одно решение предложено в заявке на патент US 2005/170098, где описана подложка, а точнее стеклянная, керамическая или металлическая подложка, имеющая, по меньшей мере, одну самоочищающуюся поверхность, в состав которой входит слой покрытия с микрошероховатой поверхностной структурой, которая является, по меньшей мере частично, гидрофобной. Этот микрошероховатый слой получают путем нанесения смеси, содержащей стеклоприпой и структурирующие частицы со средним диаметром порядка 1,1-50 мкм, а предпочтительнее 0,2-20 мкм. За нанесением микрошероховатого слоя следует обычный обжиг, приводящий к расплавлению стеклоприпоя. Подобная методика микроструктурирования дает возможность лишь частичного контроля средних параметров, определяющих микрошероховатость получаемой поверхности, так что эта поверхность не поддается локальному контролю.

Следующее решение предложено в заявке на европейский патент ЕР 2308607, в которой описано многослойное антипригарное покрытие, имеющее первый микроструктурированный слой, на который нанесен второй субмикроструктурированный слой в виде частиц фторуглеродного полимера (например, PTFE, PFA и FEP), которые могут иметь диаметр в даипазоне от 50 до 300 нм. Первый слой может включать в себя минеральные частицы, например, частицы SiC, или PPSO2, или оксида алюминия, а второй слой может включать в себя, помимо диспергированных фторированных частиц, еще и нитевидные кристаллы (конкретнее на основе титаната калия). Оба эти слоя антипригарного покрытия наносят посредством пламенного напыления. Они могут быть сформированы на поверхности предварительно микроструктурированной подложки, в частности, посредством пескоструйной обработки. Таким образом, в документе ЕР 2308607 рекомендовано антипригарное покрытие с двойным структурированием (а если подложка подвергнута пескоструйной обработке, то даже тройным), когда шероховатость поверхностных слоев находится предпочтительно в диапазоне от 2 до 50 мкм для первого слоя и от 0,1 до 5 мкм для поверхностного микроструктурированного слоя, то есть порядка одного микрона. Что касается первого микроструктурированного слоя, то расстояние между двумя рисунками рельефа (созданного минеральными частицами SiC или PPSO2), то оно составляет от 30 до 50 мкм, но может достигать и 100 мкм, что представляет собой проявление изменения амплитуды по сравнению со средним расстоянием, которое намного превышает 10%.

Наконец, еще одно решение предложено в международной заявке WO 2010/136848, в которой описан способ изготовления пористого покрытия с контролируемой структурой микроскопического или нанометрического размера благодаря применению методики печати струйного типа. Толщина покрытия находится в диапазоне от 10 нм до 10 мм, а его пористость формируется таким образом, чтобы распределение размера пор было анизотропным. Однако реализация способа по заявке WO 2010/136848 оказывается довольно сложной и дорогостоящей, поскольку требует предусматривать промежуточный этап выполнения временного слоя частиц с целью получения микропористости, причем этот временный слой впоследствии придется удалять. Кроме того, в документе WO 2010/136848 не рассматривается ни нагревательное изделие, ни, тем более, кухонное изделие, которые испытывают, как правило, воздействие температурных напряжений.

Можно также выполнить поверхностное микроструктурирование, используя технологию литографии (Langmuir, 2000, 16, 7777-7782, Ultrahydrophobic Surfaces. Effects of Topography Lengths Scales on Wettability, D. Oner and T.J. McCarthy). Однако здесь применена технология, в соответствии с которой поверхность структурируется опосредованно, что требует использования маски для переноса рисунка и выполнения последующей химической обработки с целью придания поверхности гидрофобных свойств. После такого микроструктурирования поверхности, которая выполняется из силикона, на нее наносят поверхностный слой с другой химической природой (например, на основе силоксана или фторуглеродного полимера), который страдает тем недостатком, что он непрочен в эксплуатации. В данном случае этот поверхностный слой может разрушаться вследствие истирания, что ведет к снижению и даже утрате антипригарного действия. Кроме того, можно отметить и другой недостаток, состоящий в слабой связи между двумя слоями. В результате этого микроструктурированный слой легко может сойти в случае каких-либо манипуляций с поверхностью, на которую он нанесен, как, например, при неоднократных контактах в процессе приготовления пищевых продуктов. Пытаясь найти возможность устранения недостатков, свойственных системам, известным из предшествующего уровня техники, заявители обнаружили, что можно произвести прямое (то есть без переноса рисунка, например, с помощью маски) и точное структурирование гидрофобного покрытия, наносимого на нагревательное изделие, без необходимости его дальнейшей обработки.

Для этого заявители разработали способ изготовления нагревательного изделия, включающий в себя этап поверхностного структурирования с использованием струйной печати. Здесь применена технология, состоящая в нанесении капель краски из небольшого отверстия в строго определенные позиции на подложке с формированием при этом изображения. Струйная печать - это единственный известный на сегодняшний день бесконтактный метод печати.

Если говорить конкретнее, предметом настоящего изобретения является нагревательное изделие, содержащее:

- подложку, имеющую две противоположные стороны;

- термостойкое покрытие, включающее в себя:

- по меньшей мере, один базовый слой, содержащий, по меньшей мере, одно термостойкое связующее, причем указанный базовый слой расположен на одной из сторон подложки, и

- микроструктурированный поверхностный слой, включающий в себя термостойкое связующее той же химической природы, что и у базового слоя, причем указанный микроструктурированный слой частично или полностью покрывает указанный базовый слой и спечен с ним в одно целое, при этом указанный поверхностный микроструктурированный слой имеет рельеф с рисунками, образованными локальными изменениями его поверхности, причем указанный рельеф характеризуется регулярностью среднего шага Ar с отклонением SAr, равным максимум 10% (а предпочтительнее максимум 3%) значения указанного среднего шага Ar, в обе стороны от этого значения Ar.

Под термином «термостойкое покрытие» в тексте настоящего изобретения понимается покрытие, механические и физико-химические свойства которого не претерпевают значительных изменений в зависимости от температуры эксплуатации изделия (которая в случае с кухонным изделием может составлять, например, от 50°С до 300°С).

Термостойкие связующие базового слоя и микроструктурированного слоя должны иметь одинаковую или сходную химическую природу и быть способными связываться друг с другом в силу ковалентных, ван-дер-ваальсовых или ионных связей. Здесь можно говорить, например, о полимерных материалах одного и того же химического класса или имеющих сходные параметры растворимости, либо о неорганических или гибридных материалах.

Так, например, если в качестве термостойкого связующего базового слоя используется фторуглеродный полимер, то термостойкое связующее микроструктурированного слоя, покрывающего базовый слой, должно быть в данном случае тоже из фторуглеродного полимера. Подобным же образом, если в качестве термостойкого связующего базового слоя используется золь-гель материал, то такой же материал должен быть применен и для связующего микроструктурированного слоя.

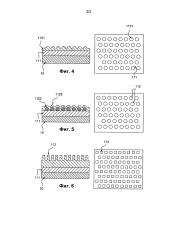

Под термином «регулярность среднего шага Ar» рельефа или покрытия в тексте настоящего изобретения понимается среднее арифметическое значение (на поверхности оценки) расстояния между двумя рисунками рельефа, как показано на фиг.3.

Очень малое значение отклонения SAr (менее 10% среднего шага Ar) отражает высокую степень однородности размещения рисунков, которая возможна благодаря применению метода струйной печати. Эта однородность размещения рисунков придает термостойкому покрытию изделия согласно изобретению гидрофобность физической природы, которая складывается с собственной гидрофобностью покрытия химической природы (обеспечиваемой термостойкими связующими базового слоя и микроструктурированного слоя). Следствием гидрофобности физической природы является тот факт, что вода уже не может поступать в промежутки, имеющиеся на поверхности покрытия. В результате этого зоны контакта между водой и поверхностью покрытия существенно уменьшаются, так что угол статического контакта между покрытием и водой оказывается больше того угла, который был бы измерен при работе с покрытием, имеющим ту же природу, но не структурированным посредством струйной печати в соответствии с настоящим изобретением.

Целесообразно, чтобы рельеф термостойкого покрытия согласно изобретению имел среднюю глубину шероховатости Ra, отклонение SRa которой равно максимум 10% значения указанной средней глубины шероховатости Ra в обе стороны от этого значения Ra.

Под термином «средняя глубина шероховатости Ra» в тексте настоящего изобретения понимается высота рисунка относительно самого низкого уровня рельефа, как видно на фиг.3.

Целесообразно, чтобы средний шаг Ar рельефа находился в диапазоне от 5 мкм до 75 мкм, а средняя глубина шероховатости Ra рельефа находилась в диапазоне от 5 мкм до 50 мкм, а предпочтительнее составляла порядка 10 мкм. Эти значения параметров шероховатости соответствуют сверхгидрофобной поверхности.

Можно предусмотреть разные типы изделий согласно изобретению, имеющие разную форму и выполненные из разных материалов.

Так, например, подложка может быть выполнена из какого-либо материала, выбранного из группы, включающей в себя металлы, стекло, керамику и пластики.

В качестве примеров металлических подложек, используемых в рамках способа согласно изобретению, можно назвать подложки из алюминия либо из анодированного или неанодированного алюминиевого сплава, либо из полированного алюминия, алюминия, обработанного щеткой или подвергнутого микрошарикоструйной, пескоструйной или химической обработке, либо из полированной нержавеющей стали или нержавеющей стали, обработанной щеткой или подвергнутой микрошарикоструйной обработке, либо из чугуна или литого алюминия, либо из титана или кованой или полированной или меди.

Нагревательное изделие согласно изобретению может представлять собой, в частности, кухонное изделие, например, кухонное изделие, одна из противоположных сторон которого представляет собой вогнутую внутреннюю поверхность, располагаемую на стороне пищевых продуктов, которые могут быть помещены в указанное изделие, тогда как вторая из указанных противоположных сторон является выпуклой наружной поверхностью, которая будет обращена к источнику тепла.

В качестве не исчерпывающих примеров кухонных изделий согласно настоящему изобретению можно назвать, в частности, такие кухонные изделия, как кастрюли и сковороды, воки и сотейники, варочные котлы и горшки, блинницы, грили, формы и противни для мучных кондитерских изделий, противни и решетки для барбекю, варочные чаши.

Можно также предусмотреть подложки других типов, применение которых не ограничивается одной лишь областью кулинарии. Так, например, в качестве нагревательных изделий согласно изобретению можно также использовать такие электробытовые приборы, как утюги, щипцы для завивки волос, выпрямители волос и пр., термосы (например, для кофеварок), кипятильники или смесительные чаши.

В соответствии с первым вариантом выполнения изделия согласно изобретению, каждое из термостойких связующих, базового слоя и микроструктурированного слоя, содержит фторуглеродный полимер или смесь фторуглеродных полимеров, либо взятые отдельно, либо в смеси с другими термостойкими полимерами.

В соответствии с первой модификацией этого варианта осуществления, микроструктурированный слой выполнен в виде фторуглеродных соединений, образующих рельеф термостойкого покрытия, причем указанные фторуглеродные соединения спечены в одно целое с базовым слоем.

В соответствии со второй модификацией этого варианта осуществления, микроструктурированный слой дополнительно содержит микрочастицы, каждая из которых имеет размер в диапазоне от 5 мкм до 10 мкм и которые образованы материалом, температура плавления которого, по меньшей мере, на 20°С выше температуры плавления термостойких связующих базового слоя и микроструктурированного слоя, причем микрочастицы равномерно размещены на базовом слое и покрыты сплошной пленкой термостойкого связующего микроструктурированного слоя, при этом микрочастицы создают локальные изменения уровня поверхности указанной пленки, толщина которой составляет от 500 нм до 3 мкм.

Одна из особенностей этой второй модификации варианта осуществления, твердость микрочастиц предпочтительно больше 5 по шкале Мооса, что позволяет повысить стойкость термостойкого покрытия нагревательного изделия к царапанию.

В качестве примера микрочастиц, используемых в рамках этой второй модификации варианта осуществления, можно назвать, в частности, микрочастицы оксида алюминия, диоксида кремния или циркония.

В соответствии со вторым вариантом выполнения изделия, каждое из термостойких связующих, базового слоя и микроструктурированного слоя, выполнены из материала, полученного по золь-гель технологии, содержащего, по меньшей мере, одну матрицу, по меньшей мере, одного металлического полиалкоксилата.

Целесообразно, чтобы микроструктурированный слой был покрыт наружным слоем, толщина которого меньше отклонения SRa шероховатости микроструктурированного слоя.

Предметом настоящего изобретения является также способ изготовления нагревательного изделия согласно изобретению, включающий в себя следующие этапы:

a) приготавливают подложку, имеющую две противоположных стороны; затем

b) выполняют термостойкое покрытие, для чего:

- формируют, по меньшей мере на одной из сторон подложки, по меньшей мере, один базовый слой, содержащий, по меньшей мере, одно термостойкое связующее, и

- формируют на всем базовом слое или на его части микроструктурированный слой, содержащий, частично или полностью, термостойкое связующее той же природы, что и у базового слоя, причем этап формирования микроструктурированного слоя включает в себя струйную печать посредством нанесения в заданные позиции (Р1, 32, …, PN) микрокапель дисперсии структурирующего материала в жидкости (воде или органическом растворителе), причем указанную печать осуществляют с микрометрическим шагом печати (d), и

с) производят обжиг термостойкого покрытия для обеспечения спекания в одно целое связующего базового слоя со связующим микроструктурированным слоем, с тем чтобы повысить жесткость всей системы и сформировать рельеф с рисунками, образуемыми локальными изменения уровня поверхности термостойкого покрытия. Предлагаемый способ позволяет выполнить поверхностное микроструктурирование путем обеспечения локализованного излишка материала, причем это обеспечение осуществляется селективно и с требуемой точностью благодаря применению печати типа струйной.

Целесообразно, чтобы шаг печати, используемый в рамках способа согласно изобретению, составлял от 5 мкм до 75 мкм, что позволит выполнить рельеф со средним шагом в диапазоне от 5 до 75 мкм.

В соответствии с первым вариантом осуществления способа, термостойкие связующие базового слоя и микроструктурированного слоя содержат фторуглеродный полимер или смесь фторуглеродных полимеров, либо взятый(ую) отдельно, либо в смеси с другими термостойкими полимерами. Фторуглеродный полимер базового слоя может быть либо таким же, как у микроструктурированного слоя, либо отличным от него.

В соответствии с первой модификацией этого варианта осуществления способа, структурирование термостойкого покрытия осуществляют с использованием только термостойкого связующего микроструктурированного слоя в качестве структурирующего материала, причем это связующее присутствует в дисперсии в количестве 2-20 вес.% от общего веса дисперсии.

В соответствии со второй модификацией первого варианта осуществления способа, структурирование термостойкого покрытия осуществляют в два этапа:

1) вначале в качестве структурирующего материала используют микрочастицы материала с температурой плавления, по меньшей мере, на 20°С выше температуры плавления термостойких связующих базового слоя и микроструктурированного слоя, причем эти микрочастицы диспергированы в жидкости (органическом растворители или воде) в количестве 2-20 вес.% от общего веса дисперсии,

2) затем, после струйной печати микрокапель этой дисперсии, формируют после горячей сушки сплошную пленку, покрывающую микрочастицы, причем эта пленка содержит термостойкое связующее, которое служит термостойким связующим микроструктурированного слоя.

Микрочастицы, предварительно нанесенные посредством струйной печати, создают локальные изменения уровня поверхности указанной пленки. В качестве этих микрочастиц используют те, что были описаны выше.

Целесообразно, чтобы дисперсия микрочастиц в растворителе дополнительно содержала низкотемпературное пленкообразующий агент, содержание которого предпочтительно составляет от 1 до 10 вес.% от общего веса микрочастиц.

В качестве примеров пленкообразующих агентов, используемых в рамках настоящего изобретения, можно назвать, в частности, производные целлюлозы (например, карбоксиметилцеллюлозу) или полимеры (в частности, метакриловые).

Целесообразно, чтобы микрочастицы были подвергнуты поверхностной обработке, направленной на облегчение последующего растекания пленки, покрывающей микрочастицы. Эту поверхностную обработку можно выполнить с помощью фторированных силанов, полимерных поверхностно-активных веществ типа фторированных полиоксэтанов (точнее, с молекулярной массой Mw, равной 3000 г) или с помощью олигомеров HFPO (гексафторпропилоксида), модифицированных силанами и/или полиэтиленгликолями.

В соответствии со вторым вариантом осуществления способа, термостойкие связующие базового слоя и микроструктурированного слоя включают в себя, по меньшей мере, один исходный реагент для золь-гель типа металлического алкоксида, диспергированный в спиртовой среде, и воду для инициирования золь-гель реакции.

При использовании этого второго варианта осуществления способа наносят предпочтительно несколько микрокапель дисперсии структурирующего материала с целью увеличения глубины шероховатости, создаваемой благодаря накладыванию слоев друг на друга.

Предпочтительно, чтобы микрокапли, наносимые в каждую данную позицию, подвергались сушке перед нанесением следующей микрокапли в эту позицию.

Остальные преимущества и особенности настоящего изобретения становятся очевидными из нижеследующего описания, которое приводится в качестве примера, не имеющего ограничительного характера, со ссылками на приложенные чертежи, где:

- фиг.1 представляет собой схематический вид в поперечном сечении кухонного изделия согласно изобретению,

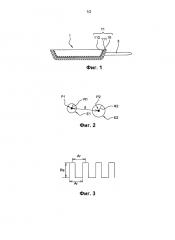

- фиг.2 представляет собой принципиальную схему, иллюстрирующую процесс нанесения микрочастиц при использовании предлагаемого способа,

- фиг.3 представляет собой принципиальную схему на виде в поперечном сечении микроструктурированного слоя согласно изобретению,

- фиг.4 представляет собой схематический вид в поперечном сечении, иллюстрирующий первый пример выполнения нагревательного изделия согласно изобретению,

- фиг.5 представляет собой схематический вид в поперечном сечении, иллюстрирующий второй пример выполнения нагревательного изделия согласно изобретению,

- фиг.6 представляет собой схематический вид в поперечном сечении, иллюстрирующий третий пример выполнения нагревательного изделия согласно изобретению.

На фиг.1-6 одинаковые элементы обозначены одними и теми же цифровыми позициями.

Нагревательное изделие 1 содержит подложку 10, имеющую две противоположных стороны, и термостойкое покрытие 11.

На фиг.1 в качестве примера предлагаемого нагревательного изделия показана кастрюля 1, имеющая подложку 10 в виде полой чаши и захватную ручку 3. На внутреннюю (вогнутую) сторону подложки 10 нанесено термостойкое покрытие 11 согласно изобретению, которое содержит:

- по меньшей мере, один базовый слой 111, содержащий, по меньшей мере, одно термостойкое связующее, и

- микроструктурированный слой 112, содержащий термостойкое связующее той же природы, что и у базового слоя, или химически сходной природы.

В соответствии с одним из предпочтительных технических решений, базовый слой 111 выполнен сплошным и полностью покрывает ту сторону подложки 10, на которую он нанесен.

Как более детально показано на фиг.4-6 и описано ниже при рассмотрении соответствующих примеров 1-3, в качестве базового слоя 11 могут быть использованы несколько слоев.

Микроструктурированный слой 112, по меньшей мере, частично (а предпочтительнее полностью) покрывает базовый слой 111, будучи спеченным с ним в одно целое. В результате базовый слой 111 и микроструктурированный слой 112 формируют единое целое, образующее термостойкое покрытие 11. Микроструктурированный слой 112 имеет рельеф с рисунками, образуемыми локальными изменениями уровня его поверхности, который характеризуется следующими параметрами (они представлены на фиг.3):

- регулярностью среднего шага Ar и

- средней глубиной шероховатости Ra.

В соответствии с изобретением, рельеф термостойкого покрытия характеризуется регулярностью среднего шага Ar с отклонением SAr, равным максимум 10% значения указанного среднего шага Ar, в обе стороны от этого значения. Параметр среднего шага Ar соответствует среднему расстоянию между двумя первыми соседними рисунками. Таким образом, расстояние между двумя первыми соседними рисунками задается с допустимым максимальным отклонением, равным 10% его среднего значения, в обе строны от этого значения, вне зависимости от того, какая пара первых соседних рисунков микроструктуры рассматривается в данный момент. Предпочтительно, чтобы допустимое максимальное отклонение составляло 3% значения расстояния между двумя первыми соседними рисунками.

Кроме того, рельеф термостойкого покрытия (в данном случае микроструктурированного слоя) имеет предпочтительно среднюю глубину шероховатости Ra, задаваемую с отклонением Sra, равным максимум 10% значения указанной средней глубины шероховатости Ra в обе стороны от этого значения. Средняя шероховатость Ra соответствует высоте рисунков, располагающихся перпендикулярно к базовому слою 111, или, иначе говоря, разности по высоте между вершиной рисунков и уровнем базового слоя 111. Таким образом, высота каждого рисунка задается с допустимым максимальным отклонением, равным 10% средней высоты (относительно этого значения), рассчитываемой для всей совокупности рисунков. В соответствии с предпочтительным решением, допустимое максимальное отклонение (как и в случае со средним шагом Ar) составляет всего лишь 3% значения средней высоты, рассчитываемой для всей совокупности рисунков.

Значение среднего шага Ar рельефа находится, как правило, в диапазоне от 5 мкм до 75 мкм, а предпочтительно составляет 35 мкм. В этом случае допустимое максимальное отклонение по среднему шагу Ar равно ±2 мкм для среднего шага Ar в 20 мкм и ±5 мкм для среднего шага Ar в 50 мкм. В случае с предпочтительным значением среднего шага Ar, равным 35 мкм, измеренное отклонение SAr составило ±2,5 мкм, что соответствует приблизительно 7% значения рассматриваемого среднего шага Ar (в обе стороны от этого значения).

Средняя глубина шероховатости Ra рельефа находится, как правило, в диапазоне от 5 до 50 мкм, а предпочтительно составляет 10 мкм. Таким образом, допустимое максимальное отклонение по средней глубине шероховатости Ra равно ±1,5 мкм для средней глубины шероховатости в 15 мкм. В случае с предпочтительным значением средней глубины шероховатости Ra, равным 10 мкм, измеренное отклонение SRa составило ±0,5 мкм, что соответствует 5% значения рассматриваемой средней глубины шероховатости Ra.

Способ изготовления нагревательного изделия согласно изобретению типа описанного выше включает в себя следующие этапы:

a) приготавливают подложку 10,

b) выполняют, по меньшей мере на одной из сторон подложки 10, термостойкое покрытие 11, и

c) производят обжиг термостойкого покрытия 11.

Этап выполнения термостойкого покрытия 11 включает в себя следующие операции:

- формируют, по меньшей мере на одной из сторон подложки 10, по меньшей мере, один базовый слой 111, содержащий, по меньшей мере, одно термостойкое связующее, и

- формируют на всем базовом слое или на его части микроструктурированный слой 112, содержащий, частично или полностью, термостойкое связующее той же природы, что и термостойкое связующее базового слоя.

Формирование базового слоя

Базовый слой, который в ряде случаев представляет собой несколько слоев, наносят, в частности, с использованием традиционных технологий нанесения термостойких покрытий (напылением, валиком, поливом, трафаретной печатью).

Однако его можно также наносить, как и микроструктурированный слой, посредством печати типа струйной, при этом наносимый материал содержит указанное термостойкое связующее базового слоя. В этом случае шаг подбирают с расчетом на получение сплошного слоя.

Формирование микроструктурированного слоя

Как более четко показано на фиг.2, формирование микроструктурированного слоя 111 включает в себя, в частности, печать посредством нанесения в заданные позиции Р1, Р2, … PN микрокапель диспергированного в растворителе структурирующего материала. Различные позиции нанесения Р1, Р2, … PN распределены по поверхности подложки в виде равномерной сетки. Печать осуществляют с микрометрическим шагом d, который находится предпочтительно в диапазоне от 5 мкм до 75 мкм, а еще предпочтительнее равен 35 мкм (это соответствует предпочтительному значению среднего шага Ar между двумя первыми соседними рисунками рельефа микроструктурированного слоя 112).

Используют коммерческий принтер, традиционно предназначенный для печати схем. Этот принтер позволяет получить разрешение, равное, как правило, 360 dpi (точек на дюйм), что соответствует шагу печати d приблизительно 70 мкм между двумя позициями нанесения, которые являются первыми соседними позициями. Этот принтер снабжен платой с рядом форсунок, обеспечивающих одновременное нанесение на базовый слой по одной микрокапле на каждую насадку в каждую позицию нанесения из группы точек Р1, Р2, … PN, охватываемой указанной платой. В этих условиях для достижения разрешения печати в 720 dpi, что соответствует шагу печати d, равному 35 мкм, необходимо будет сместить печатающую головку на полшага.

Как показано на фиг.2, нанесение одной микрокапли в позицию нанесения Р1 приводит к растеканию Е1 микрокапли, нанесенной на поверхность базового слоя. Эта область растекания Е1 имеет радиус R1, который зависит не только от объема нанесенной микрокапли, но и от смачивания поверхности базового слоя, не обработанной нанесенной микрокаплей, а конкретнее - растворителем наносимой дисперсии.

Шаг печати d и радиус R1 или R2 каждой области растекания Е1 и Е2 одной или нескольких микрокапель в заданной позиции нанесения Р1 или Р2 предпочтительно связаны друг с другом следующим отношением: 1/3<2Ri/d<1,

где Ri соответствует радиусу растекания Ei в позиции нанесения Pi.

Кроме того, можно также использовать принтер с единственной форсункой. В процессе работы единственную форсунку платы можно перемещать над базовым слоем с помощью транспортера на данный шаг печати или, соответственно, на какую-либо величину, кратную данному шагу печати.

Можно также предусмотреть, чтобы с помощью транспортера базовый слой перемещался под неподвижной насадкой на данный шаг печати или, соответственно, на какую-либо величину, кратную данному шагу печати.

Предпочтительно, чтобы направление нанесения каждой микрокапли в данную позицию нанесения было нормальным к локальной поверхности базового слоя в этой позиции, что достигается наклоном подложки, и/или насадки, и/или платой с насадками.

Термообработка

Термообработка термостойкого покрытия обеспечивает возможность спекания в одно целое термостойкого связующего базового слоя 111 с термостойким связующим микроструктурированного слоя 112, что позволяет повысить жесткость всей системы и сформировать рельеф с рисунками, образуемыми локальными изменения уровня поверхности термостойкого покрытия 11.

Более детально изобретение иллюстрируется с помощью нижеследующих примеров.

Если не оговорено иное, в этих примерах все процентные соотношения и составные части выражены в весовых величинах.

СРЕДСТВА И ОБОРУДОВАНИЕ

Структурирующий материал

- порошки PTFE: TF 9207 PTFE компании Dyneon или порошок FLUO HT-LS Micro Powders, размер частиц которых должен быть от 5 до 10 мкм во избежание забивания форсунок принтера (пример 1),

- порошки оксида алюминия, диоксида циркония или диоксида кремния (пример 2),

- исходные реагенты для золь-гель со смесью метилтриэтоксилана (MTES) и тетраэтоксилана (TEOS) (пример 3),

- пигменты с размером частиц менее 5 мм (пример 3).

Подложки

- алюминиевые диски диаметром 31 см и толщиной 2,4 мм

Печатающее устройство

- коммерческий принтер с насадками надлежащего размера

ПРИМЕРЫ

ПРИМЕР 1 - кухонное изделие с термостойким покрытием, содержащим микроструктурированный слой из фторуглеродного полимера

На алюминиевую подложку, предварительно обработанную с целью достижения лучшей адгезии, наносят многослойное покрытие на основе PTFE, на которое, в свою очередь, наносится методом струйной печати дисперсия порошка PTFE в полярном растворителе или в водной среде в количестве 2-20 вес.% от общего веса дисперсии.

Можно использовать растворитель двух разных видов.

В соответствии с первым вариантом, конк