Способы и устройство для формования листов распушенной целлюлозы

Иллюстрации

Показать всеОписаны усовершенствованные способы изготовления листов распушенной целлюлозы, которые механически устраняют многие из нежелательных связей между волокнами (пучки волокон), которые могут содержаться в листе, чтобы получить однообразную распушенную целлюлозу единого качества. Жидкую массу подают на движущуюся нижнюю формующую сетку, чтобы сформовать полотно. Жидкую массу вводят в контакт с движущейся верхней формующей сеткой. Полотно подвергают верхнему и нижнему обезвоживанию, создавая раздельно сформованные слои, чтобы уменьшить связи между волокнами. Полотно может быть подвергнуто большим пульсирующим сдвигающим силам, когда оно проходит по нижней формующей сетке, чтобы разрушить большинство пучков волокон, содержащихся в полотне. Жидкая масса может быть подана на нижнюю формующую сетку с использованием напорного ящика с устройством контроля разбавления, чтобы выборочно регулировать концентрацию жидкой массы. После того как полотно будет подвергнуто действию пульсирующих сдвигающих сил, для обезвоживания полотна можно использовать башмачный пресс. Полотно может быть высушено с использованием традиционного оборудования для сушки, такого как цилиндрические сушилки. 4 н. и 22 з.п. ф-лы, 8 ил.

Реферат

[0001] Настоящее изобретение относится в общем к способам мокрого формования для изготовления распушенной целлюлозы из размягченных древесных масс и, более конкретно, к усовершенствованным способам изготовления листов распушенной целлюлозы, которые устраняют многие из нежелательных связей между волокнами (комки волокон), которые могут содержаться в листе, чтобы получить распушенную целлюлозу постоянного и однородного качества. Эти усовершенствованные способы также позволяют изготовителю контролировать консистенцию формуемой массы путем локального разбавления, чтобы получить улучшенную базовую массу в поперечном направлении, что позволяет изготовителю получать высококачественную распушенную целлюлозу, при этом используя низкую консистенцию в напорном ящике. Распушенная целлюлоза, полученная способами настоящего изобретения, мягкая, гибкая и имеет пониженное содержание узелков или плотных кусков. Способы настоящего изобретения подходят для получения листов распушенной целлюлозы, имеющих низкую изменчивость в массе, влажности, прочности по Муллену и других физических признаках листа. Соответственно, лист распушенной целлюлозы, изготовленный в соответствии с настоящим изобретением, должен иметь низкую энергию измельчения при высоком качестве измельчения, что приводит к значительно сниженной энергии роспуска на волокна при конечной обработке листов. Изобретение особенно подходит для получения распушенной целлюлозы, предназначенной для использования в качестве абсорбирующего слоя в одноразовых подгузниках, гигиенических салфетках, впитывающих гигиенических изделиях и айрлайд-материалов.

[0002] Впитывающие изделия с применением распушенной древесной целлюлозы известны в течение многих лет. Эту базовую древесную целлюлозу, используемую в таких изделиях, обычно называют "распушенная целлюлоза". В США распушенную целлюлозу обычно изготавливают из полностью отбеленной сульфатной целлюлозы из южной сосны, получаемой в листах относительно большой толщины и большой базовой массы. Этот продукт свернут в рулоны для отправки заказчикам. Поскольку рулонный продукт предназначен для последующей переработки в отдельные волокна, желательна низкая прочность листа, и, обычно, перед укладкой в рулоны целлюлозу почти или совсем не рафинируют. Требования к однородности поверхности и формованию также умеренные.

[0003] На заводе заказчика рулоны непрерывно подают в устройство, такое как молотковая мельница, чтобы в разумно возможной степени распустить на отдельные волокна. Роспуск - это процесс отделения волокон друг от друга до поступления распушенной целлюлозы в оборудование для формования изделий. Разделенный на волокна продукт обычно называют "распушенной целлюлозой". Например, распушенная целлюлоза может быть затем уложена в намеченный айрлайд-продукт. Наиболее широко распушенная целлюлоза применяется в производстве айрлайд-продуктов, используемых, например, в принадлежностях и разных типах полотенец для дома, промышленности и больниц. Как сказано выше, листы распушенной целлюлозы для айрлайд-продуктов сначала распускают в молотковой мельнице. Листы распушенной целлюлозы, однако, могут содержать значительное число комков волокон, соединившихся при формовании листа. Эти нежелательные комки волокон, часто называемые узлами, клоками, пучками и т.д. в промышленности, создают проблему при роспуске на волокна. Молотковая мельница, используемая для получения распушенного материала, потребляет очень большое количество энергии, и пучки волокон, присутствующие в листах распушенной целлюлозы, будут увеличивать количество энергии, расходуемой во время роспуска. Кроме того, хотя интенсивное разделение на волокна может снизить содержание узелков, это происходит за счет значительной ломки волокон и, как результат, получению высокого содержания очень мелкого пылевидного материала. Для уменьшения этой проблемы может потребоваться мельница для добавления химических разрыхлителей перед формованием листа. Поэтому важными параметрами, которые учитываются при сухом разделении на волокна, являются энергия измельчения, т.е., количество энергии, необходимое для измельчения листа и содержащихся в нем узелков, т.е., комков волокон, связанных друг с другом. При широкомасштабном производстве снижение потребления энергии в конечном счете даст более дешевые продукты. Более того, многие изготовители требуют высококачественную распушенную целлюлозу для использования в своих изделиях из-за требований заказчиков. Соответственно, задачей изготовителей листов распушенной целлюлозы является получение листов с низкой энергией измельчения, но при обеспечении высококачественной распушенной целлюлозы. Листы распушенной целлюлозы пониженного качества нельзя использовать в некоторых применениях, и они часто продаются со скидкой для использования в производстве продуктов невысокого качества.

[0004] Размягченность древесной массы можно выразить в таких ее свойствах, как прочность по Муллену (прочность целлюлозы или продукта из нее, измеренная в килопаскалях (кПа)), и энергия Kamas (энергия, требуемая для преобразования определенного количества целлюлозы или целлюлозного продукта в распушенный материал, измеряемая в Вт·ч/кг). Прочность по Муллену может считаться энергией, требуемой для пробивания отверстия в листе. Некоторые специалисты в данной отрасли называют эту энергию "энергия разрыва". Прочность по Муллену является хорошим показателем (но не полным доказательством) энергии, необходимой для измельчения листа (энергия измельчения). Обычно чем ниже прочность по Муллену, тем легче измельчить лист распушенной целлюлозы. Более низкие значения прочности по Муллену и энергии Kamas также коррелируются с более мягкой, с уменьшенным количеством связей, целлюлозой, хотя для изготовителя желательно снизить прочность по Муллену, это не должно делаться за счет качества измельчения.

[0005] В области изготовления тонкой бумаги массу обычно подают из устройства, известного в отрасли как напорный ящик, чтобы она мягко опустилась на движущийся бесконечный конвейер из ткани, известный как формующая сетка, который движется со скоростью обычно плюс/минус 3% от скорости сетки, называемой опережение и запаздывание, соответственно. В производстве распушенной целлюлозы оборудование обычно движется приблизительно с опережением +10%. Чрезмерное отношение скоростей подачи массы и движения конвейера способствует прочности по Муллену. Вода стекает из массы через формующую сетку, так что на последней формируется полотно. Чрезмерное опережение или запаздывание может привести к ориентации волокон больше в продольном (машинном) направлении и может создать различающиеся и иногда нежелательные физические свойства в продольном и поперечном направлениях. Поэтому изготовители имеют проблему с ориентацией волокон и, соответственно, должны контролировать ориентацию волокон, поступающих на формующую сетку, чтобы получить желательные физические свойства.

[0006] Как сказано выше, волокна древесины имеют тенденцию притягиваться друг к другу, образуя комки, этот эффект называется флоккуляцией. Флоккуляция ослабляется при снижении консистенции и/или при перемешивании поступающей взвеси или в напорном ящике. Однако дефлоккуляция становится очень трудной при консистенции выше всего 0,5%. Минимизация степени флоккуляции важна для физических свойств тонкой бумаги или распушенной целлюлозы.

[0007] Обычно массу подают в напорный ящик при чрезмерно высоком давлении насосным оборудованием, и эта масса нагнетается из напорного ящика через устройство, известное как напускная губа. Соответственно, очень важно, чтобы скорость потока массы через распределительную трубу, расположенную на одной стороне напорного ящика, была такой же как и скорость потока массы, движущегося через распределительную трубу на противоположной стороне напорного ящика. Скорость потока массы обычно определяют как число кубических футов массы, проходящих через конкретную точку в каждую минуту. Необходимо, чтобы скорость потока массы в напорном ящике оставалась постоянной или по возможности постоянной. Число волокон на единицу площади (базовая масса) формованного полотна должно быть в идеале постоянным по ширине машины и в машинном направлении. Если масса тщательно перемешана, и если раскрытие напускной губы одинаково по всей ширине напорного ящика в поперечном направлении машины, то масса волокон в подаваемом потоке на дюйм ширины потока, подаваемого через напускную губу, должна быть по существу постоянной. Тогда получаемое полотно должно иметь однородную базовую массу в поперечном направлении машины. Однако на практике часто трудно поддерживать постоянное давление подачи массы и однородную консистенцию массы. Соответственно, поддержание равномерного распределения волокон в массе является проблемой при попытке поддерживать одинаковую базовую массу по ширине формуемого полотна.

[0008] Изготовители распушенной целлюлозы также сталкиваются с проблемой поддержания контролируемой базовой массы в поперечном направлении формуемого полотна. Изготовители должны контролировать базовую массу формуемого полотна, чтобы повысить качество конечного продукта. Соответственно, изготовитель распушенной целлюлозы должен контролировать базовую массу без ухудшения профиля ориентации волокон. Помимо этого, изготовитель также должен не забывать о необходимости одновременно минимизировать степень флоккуляции, чтобы получить желательные физические свойства распушенной целлюлозы.

[0009] Соответственно, было бы желательно предложить способы формования листов распушенной целлюлозы, имеющих повышенный объем, мягкость и уменьшенную связь между волокнами без ущерба для впитывающих свойств целлюлозы. Также, существует необходимость в способах получения высококачественных листов распушенной целлюлозы, которые имеют значительно сниженную прочность по Муллену (энергию разрыва) без потери качества измельчения. Также существует необходимость добиться более однородного профиля базовой массы без ущерба для профиля ориентации волокон. Улучшенная и более равномерная базовая масса в поперечном направлении может способствовать более стабильной работе молотковой мельницы и получению однородного продукта для конечного пользователя. Новые способы настоящего изобретения выполняют эти и другие необходимости.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0010] Настоящее изобретение предлагает новые способы изготовления листов распушенной целлюлозы, имеющих уменьшенное число связей между волокнами (пучков волокон) и низкую вариабельность по массе, влажности, прочности по Муллену и другим физическим признакам листов. Листы распушенной целлюлозы, изготовленные в соответствии с настоящим изобретением, будут иметь низкую энергию измельчения при сохранении высокого качества измельчения. Настоящее изобретение также включает способы и оборудование, имеющее контроль над разбавлением, связанный с напорным ящиком, чтобы получить очень равномерную базовую массу по ширине машины, чтобы этим повысить качество конечного продукта и эксплуатировать формовочное оборудование при меньшей концентрации в напорном ящике. Использование контроля над разбавлением в связи с напорным ящиком улучшает профиль базовой массы для обеспечения более стабильной эксплуатации молотковой мельницы и более однородный конечный продукт.

[0011] В одном конкретном аспекте настоящего изобретения жидкая масса, представляющая собой волокна распушенной целлюлозы водном растворе, осаждается на нижней сетке (также известной как "формующая сетка") бумагоделательной машины, чтобы создать полотно массы (также называемое "мат" в отрасли). Вследствие своего характера жидкая масса включает как отдельные волокна, так и волокна, собранные вместе связями между волокнами, которые формируют "пучки волокон". Присутствие этих пучков волокон нежелательно при формовании листа распушенной целлюлозы, поскольку они будут высыхать и оставаться в конечном листе как нежелательные комки волокон. Изготовитель продукта обычно должен затратить дополнительную энергию при роспуске листов распушенной целлюлозы на волокна из-за присутствия этих нежелательных комков. Помимо этого, эти пучки волокон снижают качество получаемой распушенной целлюлозы. В одном аспекте настоящего изобретения полотно помещают на движущуюся нижнюю сетку и подвергают действию больших пульсирующих сдвигающих сил, которые воздействуют на пучки волокон, содержащиеся в полотне, чтобы разбить большинство из них на отдельные волокна или пучки меньшего размера. Затем полотно обезвоживают и сушат, чтобы получить лист распушенной целлюлозы с уменьшенным числом нежелательных пучков волокон.

[0012] В одном аспекте настоящего изобретения полотно перемещается нижней сеткой и вводится в контакт верхней формующей сеткой, которая взаимодействует с нижней сеткой, чтобы удалять часть жидкости из полотна. Верхняя формующая сетка и нижняя сетка могут являться, например, компонентами устройства для формования бумаги, известного как "верхний формер" или "двухсеточная" машина. В этом аспекте настоящего изобретения полотно помещают между двумя сетками и подвергают верхнему и нижнему обезвоживанию, чтобы уменьшить тенденцию образования связей между волокнами. Использование верхней и нижней сеток позволяет обезвоживать полотно с двух сторон, а не с одной, что помогает уменьшить размер пучков волокон, использование верхней и нижней сеток также удерживает полотно в каком-то ограниченном пространстве, чтобы позволить подвергать полотно большим пульсирующим сдвигающим силам, воздействие которых разбивает пучки волокон, которые сформировались в полотне. Формер верхней формующей сетки способствует улучшению распределения волокон и уменьшает скопление комков в локальной области, которое придает разные характеристики прочности распушенной целлюлозе.

[0013] В одном аспекте настоящего изобретения пульсирующая сдвигающая сила может быть применена к полотну в области, где верхняя формующая сетка находится в контакте с полотном. Пульсирующие силы действуют на пучки волокон, содержащиеся в формованном полотне, и имеют достаточную величину, чтобы разбивать большинство этих нежелательных пучков волокон. Пульсирующие силы могут быть применены, например, к полотну в области, где верхняя формующая сетка имеет контакт с полотном. Пульсирующие силы действуют на пучки волокон, содержащиеся в формованном полотне, и имеют достаточную величину, чтобы разбивать большинство этих нежелательных пучков волокон. После этого полотно подается в прессовую машину, которая контактирует с полотном, чтобы дополнительно удалить из него жидкость. В одном конкретном аспекте изобретения прессовой машиной может быть устройство для формования бумаги, известное как "башмачный пресс". Башмачный пресс можно использовать, поскольку он обеспечивает увеличенную зону прессования, которая удаляет жидкость из полотна при более низком давлении чем традиционные прессы в валами, известные в данной области техники. Башмачный пресс обеспечивает увеличенную площадь зоны прессования, что позволяет прилагать сниженную силу давления к полотну массы распушенной целлюлозы, когда оно перемещается через прессовое устройство. Поскольку полотно массы распушенной целлюлозы имеет толщину больше чем традиционная масса для тонкой бумаги, башмачный пресс позволяет прилагать меньшие усилия, что помогает предотвратить сжатие волокон целлюлозы, при этом все же обеспечивая значительные возможности обезвоживания. Для целей обезвоживания может быть установлен один башмачный пресс или несколько башмачных прессов в последовательности. Башмачный пресс может быть объединен с другими прессовыми устройствами, такими как прессы с валами, чтобы поступательно обезвоживать полотно. В последнюю очередь, после того, как полотно обезвожено соответствующими прессовыми устройствами, на полотно может быть подана теплота (посредством сушильных устройств), чтобы испарить жидкость, оставшуюся в полотне.

[0014] В еще одном аспекте настоящего изобретения к полотну может быть приложен вакуум, когда к полотну прилагают пульсирующие сдвигающие силы. Вакуум может быть приложен в том же месте, где к полотну прилагаются пульсирующие сдвигающие силы, чтобы усилить сдвигающее действие на пучки волокон, содержащиеся в полотне. Эта повышенная сдвигающая сила, создаваемая вакуумом, помогает разрушать связи между волокнами в формованном полотне.

[0015] В еще одном аспекте настоящего изобретения жидкая масса может быть подана на нижнюю сетку с использованием напорного ящика, который имеет контроль разбавления. В этом конкретном аспекте изобретения жидкость, такая как вода, может быть по выбору добавлена в жидкую массу, чтобы регулировать консистенцию жидкой массы, подаваемой на нижнюю сетку, что позволит изготовителю регулировать поперечную базовую массу формуемого полотна. Благодаря этому, может быть получена более однородная базовая масса в поперечном направлении машины без ущерба для ориентации волокон.

[0016] В других аспектах изобретения можно использовать больше одного типа жидкой массы, чтобы получить лист распушенной целлюлозы, имеющий несколько слоев. В других аспектах изобретения в жидкую массу могут быть введены добавки, такие как краситель. Для того, чтобы подать жидкую массу на нижнюю сетку, можно использовать многослойный напорный ящик с контролем разбавления или без него. Альтернативно, несколько напорных ящиков с контролем разбавления или без него можно использовать для получения многослойного листа распушенной целлюлозы с добавками. После того, как полотно будет подвергнуто действию пульсирующих сдвигающих сил, оно может быть обезвожено в прессовом оборудовании, таком как башмачный пресс или последовательность башмачных прессов. В еще одном аспекте изобретения вместе с башмачным прессом можно использовать дополнительное прессовое оборудование, такое как прессы с валами, чтобы далее обезвоживать полотно.

[0017] Другие признаки и преимущества настоящего изобретения станут более очевидными из нижеприведенного подробного описания изобретения, взятого вместе с прилагаемыми иллюстрирующими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

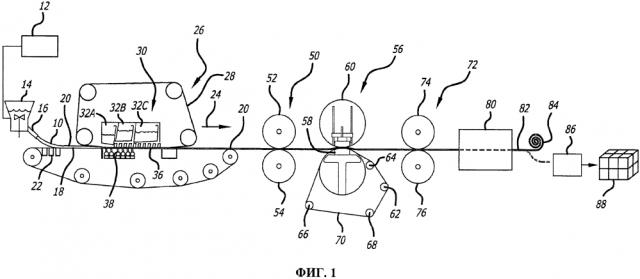

[0018] Фиг. 1 - схематический чертеж способа формования непрерывного листа распушенной целлюлозы в соответствии с настоящим изобретением.

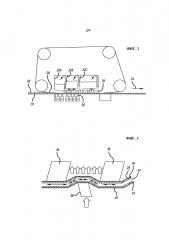

[0019] Фиг. 2 - схематический чертеж, показывающий увеличенное изображение верхнего формера или двухсеточной машины, показанной на Фиг. 1, которая может быть использована для приложения пульсирующих сдвигающих сил к полотну массы, когда оно продвигается к расположенным далее обезвоживающим машинам.

[0020] Фиг. 3 - схематический чертеж, который показывает верхний и нижний шаберы верхнего формера с Фиг. 2 более детально.

[0021] Фиг. 4 - технологическая схема, которая показывает процессы и оборудование, которые могут быть использованы при формовании листов распушенной целлюлозы в соответствии с настоящим изобретением.

[0022] Фиг. 5 - технологическая схема, которая показывает альтернативные процессы и оборудование, которые могут быть использованы при формовании листов распушенной целлюлозы в соответствии с настоящим изобретением.

[0023] Фиг. 6 - технологическая схема, которая показывает альтернативные процессы и оборудование, которые могут быть использованы при формовании листов распушенной целлюлозы в соответствии с настоящим изобретением.

[0024] Фиг. 7 - схематический чертеж, показывающие многослойные листы распушенной целлюлозы, которые могут быть получены с использованием способов настоящего изобретения.

[0025] Фиг. 8 - схематический чертеж, показывающий альтернативные многослойные листы распушенной целлюлозы с добавками, которые могут быть получены с использованием способов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0026] На Фиг. 1-3 схематически показан один конкретный способ формования листов распушенной целлюлозы в соответствии с настоящим изобретением. В соответствии со способом, показанным на Фиг. 1, жидкую массу 10 подают из бассейна 12 в напорный ящик 14. Бассейн 12 содержит обработанную жидкую массу, подготовленную с использованием способов, известных в данной области техники. Как сказано выше, жидкая масса 12, также называемая "волокнистой массой", обычно может включать волокна целлюлозы, такие как волокна целлюлозы химической варки, в качестве главного компонента, который суспендирован в воде или жидком растворе на основе воды. Жидкая масса также может включать, в качестве неосновного компонента, механическую древесную целлюлозу и синтетические или другие, не целлюлозные волокна, химические ПАВ и другие элементы, известные в области изготовления бумаги. Предпочтительно, но не обязательно, жидкая масса прошла процесс беления, чтобы получить белую массу распушенной целлюлозы. Жидкая масса выходит из напорного ящика 14 через отверстие регулируемой высоты, называемое напускным устройством 16 и тщательно укладывается так, чтобы быть мягко поданным на движущийся непрерывный конвейер, именуемый нижней формующей сеткой 18, которая может применяться на традиционных машинах Фурдринье или машинах типа "верхний формер" или "двухсеточная", которые включают вторую сетку, контактирующую с полотном (более подробно описана ниже).

[0027] Термин "сетка" хорошо известен в данной области техники и обычно относится к специально тканой конвейерной ленте из пластика или ткани с ячейками, которая используется для создания непрерывного бумажного полотна путем преобразования древесной массы в лист бумаги. Следует понимать, что в соответствии со способами настоящего изобретения, можно использовать разные типы сеток.

[0028] Следует понимать, что нижняя формующая сетка 18 показана схематически, поскольку любое одно из числа единиц оборудования для формования бумаги может быть реализовано в соответствии с настоящим изобретением. Жидкая масса подается со скоростью обычно с опережением плюс 10%. Более высокий процент опережения позволяет получить подходящую прочность по Муллену распушенной целлюлозы. Вода стекает из массы через формующую сетку, так что полотно 20 формуется на нижней формующей сетке. Чрезмерное опережение или запаздывание приведет к ориентации волокон полотна больше в продольном направлении и будет обычно создавать очень плохой контакт между волокнами, что даст отличающиеся и иногда нежелательные физические свойства в производстве тонкой бумаги в продольном и поперечном направлении тонкой бумаги, и у распушенной целлюлозы будет уменьшена энергия измельчения и связи между волокнами. Поэтому изготовители уделяют большое внимание ориентации волокон и, соответственно, должны контролировать ориентацию волокон, подаваемых на формующую сетку, чтобы получить желательные физические свойства.

[0029] Для получения улучшенной базовой массы в поперечном направлении в способе настоящего изобретения использован напорный ящик 14, который может быть снабжен устройствами контроля разбавления (не показаны), позволяющими оператору разбавлять консистенцию жидкой массы в напорном ящике 14 перед подачей на нижнюю сетку 18. Соответственно, напорный ящик 14 будет включать линии разбавления (не показаны) или другое оборудование для подачи жидкости, чтобы контролировать разбавление жидкой массы, проходящей через напорный ящик, чтобы контролировать базовую массу получаемого полотна 20 в поперечном направлении. Использование устройств для контроля разбавления, связанных с напорным ящиком 14, позволяет получить очень равномерную базовую массу по ширине машины, чтобы этим повысить качество конечного продукта и позволить изготовителю эксплуатировать оборудование при меньшей консистенции в напорном ящике. Эта часть способа позволяет фильтровать жидкую массу волокон целлюлозы на непрерывную нижнюю формующую сетку 18 для получения мокрого полотна, имеющего конкретную базовую массу. Таким образом, настоящее изобретение способно контролировать базовую массу формуемого полотна, чтобы повысить качество конечного продукта. Таким образом, этот аспект настоящего изобретения контролирует базовую массу без ухудшения профиля ориентации волокон.

[0030] Полотно 20, которое вначале подается на нижнюю сетку 18 совершенно мягкое и мокрое из-за присутствия большого объема жидкости в жидкой массе. Соответственно, как известно в области изготовления бумаги, эта жидкость должна стечь из полотна 20 (это называется "обезвоживание"), чтобы в конечном итоге получить сухой лист распушенной целлюлозы. Для этого под столом, куда вначале полотно 20 подается на нижнюю сетку 18, должны быть расположены дренажные устройства 22, чтобы позволить жидкости стекать через небольшие отверстия в нижней сетке 18. Однако эти дренажные устройства 22, которые могут включать вакуумные или отсасывающие устройства для вытягивания жидкости, не способны полностью высушить полотно 20. Для последовательного обезвоживания полотна 20 необходимо использовать дополнительное сушильное оборудование. Полотно 20 движется вместе с нижней сеткой в направлении, показанном стрелкой 24. Полотно 20 подается в верхний формер 26, который включает вторую, верхнюю формующую сетку 28, контактирующую с верхом полотна 20, и вместе с нижней сеткой 18 помогает удалять жидкость из мокрого полотна 20. Полотно 20, поступающее в верхний формер 26, обычно имеет сухость приблизительно 2-4%.

[0031] Как лучше всего видно на Фиг. 2, верхняя сетка 28 сходится с нижней сеткой 18 по длине верхнего формера 26, чтобы развить достаточное прессовое усилие и удалить жидкость из полотна 20. Помимо этого, верхний формер 26 имеет обезвоживающие камеры 30, которые включают источника вакуума (не показаны), которые вытягивают жидкость из полотна 20, проходящего над вакуумом в отдельные контейнеры 32A-32C для хранения. Вакуум (показанный стрелками на Фиг. 2 и 3) для первого контейнера 32A может быть меньше чем для последующих контейнеров 32B и 32C. Например, вакуум, связанный с контейнером 32A может иметь значение приблизительно 5-10 кПа. Вакуум, связанный с вторым контейнером 32B, может иметь значение приблизительно 5-20 кПа. И наконец, вакуум, связанный с третьим контейнером 32C может быть приблизительно 10-25 кПа. Следует понимать, что число контейнеров и источников вакуума, связанных с каждым контейнером, может меняться в зависимости от базовой массы формуемого листа распушенной целлюлозы. Помимо этого, один или больше отсасывающих ящиков 34 могут быть размещены под нижней сеткой 18, чтобы также вытягивать жидкость полотна 20. Обычно полотно 20 выходит из верхнего формера 26 с приблизительно 8-14% твердых веществ.

[0032] Верхняя сетка 28 верхнего формера 26 нижняя сетка 18 сходятся с использованием набора верхних шаберов 36, расположенных под обезвоживающими камерами 30 вместе с, предпочтительно, набором нижних нагружаемых шаберов 38, расположенных сразу же под нижней сеткой 18. Эти шаберы 36 и 38 могут быть изготовлены из таких материалов как керамика. Эти нагружаемые шаберы 38 (нагрузочный элемент) предназначены для перемещения нижней сетки 18 вверх, так чтобы верхняя сетка 28 вошла в контакт с верхними шаберами 36. Это и вакуум между шаберами 36 приводит к эффекту прокалывания, который выдавливает некоторую часть жидкости из полотна 20 и формирует слой волокон на верхней сетке 40, которая отделена от формуемого слоя в нижней части 42. Эти раздельно формуемые слои имеют низкую тенденцию к образованию связей между волокнами. Как можно лучше всего видеть на Фиг. 3, верхние шаберы 36 обычно неподвижные, а нижние шаберы 38 подвижные. Расположение нижнего шабера 38 между соседними верхними шаберами заставляет верхнюю и нижнюю сетки резко двигаться вверх и вниз, что создает большие пульсирующие сдвигающие силы, которые, в свою очередь передаются на полотно 20, когда оно проходит через верхний формер 26. Эти большие пульсирующие сдвигающие силы предназначены для того, чтобы разбивать многочисленные пучки волокон, присутствующие в мокром полотне. Поскольку полотно 20 имеет высокую степень влажности на входе в верхний формер 26, любые пучки волокон, содержащиеся в полотне, все еще очень восприимчивы к сдвигающим силам, которые могут разрушать связи между волокнами. Подходящее устройство, использующее верхние и нижние шаберы для нагрузки верхней и нижней сеток верхнего формера, раскрыто в патенте США №5,695,613, который включен в настоящий документ в полном объеме.

[0033] Следует понимать, что в области формования тонкой бумаги обычно нижние шаберы 38 прилагают очень небольшую нагрузку в ходе выдавливания или обезвоживания, поскольку средние или большие пульсирующие сдвигающие силы могут нанести вред тонкому полотну, формуемому на верхнем формере. Однако, как более подробно сказано ниже, большие пульсирующие сдвигающие силы желательны в способах настоящего изобретения, поскольку жидкая масса, из которой формуется полотно 20, содержит много связей между волокнами. Жидкая масса содержит многочисленные волокна целлюлозы, которые, возможно, не могут быть освобождены от связей между волокнами, когда жидкая масса выходит из напорного ящика 14. Разбавление жидкой массы может приводить к разрушению некоторых из пучков волокон, когда жидкая масса выходит из напорного ящика. Однако все же могут оставаться много пучков волокон, которые будут рассеяны по полотну. В области изготовления бумаги также известно, что волокна имеют тенденцию создавать пучки в жидкой массе. По этим причинам число пучков волокон, остающихся в полотне 20, представляет большую проблему для изготовителя распушенной целлюлозы. Соответственно, некоторые изготовители предлагают применять механическую или химическую обработку в то время, когда жидкую массу сначала обрабатывают для уменьшения числа пучков волокон, которые попадают в напорный ящик. Например, в патенте США №6,059,924 раскрыт способ, согласно которому жидкую массу слегка рафинируют перед этапом формования листа. Такой способ требует дополнительного оборудования для рафинирования жидкой массы перед тем, как она поступит в напорный ящик. Другие способы решения проблемы нежелательных пучков волокон требуют добавления химических добавок в жидкую массу. Однако эти способы могут привести к дополнительным расходам в производстве листа распушенной целлюлозы.

[0034] В способах настоящего изобретения используются большие пульсирующие сдвигающие силы, которые разрушают пучки волокон, когда полотно 20 подано на нижнюю сетку 18. Для этого шаберы 36 и 38 верхнего формера создают подходящий механизм, который способен создавать циклические, пульсирующие сдвигающие силы, которые действуют на полотно 20, когда оно проходит над шаберами. Пульсирующая сдвигающая сила обычно неоднородна, что заставляет полотно 20 подвергаться чрезмерным колебаниям сдвигающих сил, чтобы разрушать связи между волокнами, которые существуют в полотне. Приложение этих больших пульсирующих сдвигающих сил имеет место, когда полотно 20 еще очень мокрое (сухое только на 2-4%), поскольку связи с мокрой массе легче разрушить пульсирующими силами.

[0035] Как можно видеть на Фиг. 3, нижний шабер 38 подталкивается вверх точно между двумя верхними шаберами 36, чтобы передать значительное усилие полотну 20, когда оно проходит по этой области верхнего формера. Это создает резкое, направленное вверх и вниз движение, которое создает пульсирующую сдвигающую силу, передаваемую полотну 20. Как также можно видеть на Фиг. 3, полотно 20 имеет тонкую высушенную верхнюю поверхность 40 и нижнюю поверхность 42 со средней частью 44, которая остается по существу в жидком состоянии, когда полотно 20 проходит по шаберам 36 и 38. Вакуум (показан стрелками на Фиг. 3) в обезвоживающих камерах 30 сочетается с пульсирующими сдвигающими силами, создаваемыми верхними нижними шаберами 36 и 38 для создания сдвигающих сил, которые достаточно большие, чтобы разрушить большинство, если не все, пучки волокон, присутствующие в тонких верхней и нижней поверхностях 40 и 42 вместе с жидкой средней частью 44. Однако целостность листа распушенной целлюлозы не будет нарушена при ударах на этой части способа, поскольку размещение верхней сетки 28 и нижней сетки 18 помогает удерживать полотно 20 нетронутым, когда оно проходит через верхний формер 26 и в конечном счете выходит из него. Когда полотно 20 перемещается к следующему обезвоживающему оборудованию, существенный объем раствора уже удален из полотна 20, но что более важно, значительный объем пучков волокон уже разрушен, что дает более однородный лист распушенной целлюлозы. После верхнего формера сухость полотна 20 достаточно высокая, и это не дает волокнам свободно двигаться относительно друг друга и образовывать новые пучки.

[0036] Обезвоживание в обезвоживающих камерах 30 будет формовать слой волокон 40 на верхней сетке, который отделен от слоя на нижней сетке 42 с дренажными устройствами 22. Поскольку эти слои формуются по отдельности, волокна не соединяются друг с другом из-за жидкой средней части 44, число связей между волокнами уменьшено по сравнению с традиционным листом, который имеет только одно направление обезвоживания во время формования. Двухслойное формование также будет уменьшать размер и число пучков волокон, как и сдвигающее действие нагрузочных элементов. Эти действия уменьшают энергию, требуемую для разрушения полотна на отдельные волокна в молотковой мельнице или подобном оборудовании.

[0037] После того, как полотно 20 выйдет из верхнего формера 26, оно все еще имеет значительную влажность и должно быть обезвожено на дополнительных обезвоживающих машинах. Как можно видеть на Фиг. 1, полотно 20 сначала поступает в пресс 50 с валами, показанный в этом случае как два набора суконных каландрирующих валов 52, 54, каждый из которых имеет соответствующую зону контакта, через которую проходит полотно 20. После выхода из первого пресса 50 полотно 20 поступает в башмачный пресс 56, который схематически показан как включающий пару валов 60 и подвижный башмак 58, который прилагает нагрузку к полотну 20. Башмачный пресс включает валы 62-68, которые используются для перемещения суконной ленты 70. Башмачный пресс особенно подходит для обезвоживания, поскольку башмак 58 может быть выполнен имеющим более широкую зону контакта чем обычные прессы с валами. Соответственно, увеличенная зона контакта башмачного пресса дает большую поверхность контакта, увеличенное время пребывания полотна 20 в зоне контакта, что приводит к повышенному удалению жидкости из полотна. Помимо этого, из-за большей площади поверхности башмачного пресса, башмак прилагает меньшее максимальное давление в зоне контакта, поскольку толщина полотна может быть очень большой, изготовители целлюлозы предпочитают не сдавливать полотно слишком сильно, так как полотно волокон может сжаться при обезвоживании. Башмачный пресс 56 таким образом помогает предотвращать нежелательное сжатие полотна. Полотно 20 затем выходит из башмачного пресса 56 и может поступать в другую прессовую машину, такую как еще один пресс 72 с валами, опять показанный как два набора каландрирующих валов 74, 76, каждый из которых имеет соответствующую зону контакта, через которую проходит полотно 20.

[0038] Из секции обезвоживания полотно поступает в секцию сушки 80 линии по производству распушенной целлюлозы. В известной линии по производству листов распушенной целлюлозы секция сушки 80 может включать несколько цилиндровых или барабанных сушилок, причем полотно 20 следует по извилистому пути вокруг соответственных сушилок и выходит как высушенный лист или мат 82 из выхода секции сушки. Стороны мокрого полотна 20 поочередно подвергаются воздействию горячих поверхностей, когда полотно 20 проходит от цилиндра к цилиндру. В большинстве случаев полотно распушенной целлюлозы 20 тесно прижимается к поверхности сушек тканью, имеющей тщательно контролируемую проницаемость для пара и воздуха Теплота передается от горячего цилиндра все еще мокрому полотну, позволяя испарять некоторую часть остающейся жидкости. В процессе сушки может быть использовано другое сушильное оборудование, отдельно или