Аппарат для производства твердого топлива и способ производства твердого топлива

Иллюстрации

Показать всеИзобретение раскрывает аппарат (10; 110; 210; 310) для производства твердого топлива, включающий в себя: средство (10А; 210A; 310A) для изготовления смеси, выполненное чтобы изготавливать смесь (3) путем перемешивания горючих отходов (1), содержащих влагу, и дегидрирующего агента (2), служащего для ускорения удаления влаги из горючих отходов; средство (30; 130; 230) для хранения смеси, выполненное в виде цилиндра и с возможностью его вращения, и с возможностью хранения смеси (3) во внутреннем пространстве (30S; 130S, 230S); средство (33) для забора воздуха, выполненное с возможностью подачи атмосферного воздуха в средство для хранения смеси; средство (41; 241) отвода воздуха, выполненное с возможностью выпуска отработавшего воздуха из средства для хранения смеси; приводное устройство (51; 151; 251), выполненное с возможностью вращения средства для хранения смеси; средство (60; 160; 260) управления, выполненное с возможностью управления работой приводного устройства; и средство (72; 272) для измельчения, выполненное с возможностью измельчения смеси (3), содержащейся в средстве для хранения смеси, при этом дегидрирующий агент представляет собой вещество для обработки, изготовленное из эмульсии, содержащей синтетическую смолу; и средство для измельчения размещено вдоль внутренней периферийной стены (31; 231) средства для хранения смеси и выполнено с возможностью перемещения смеси (3) вверх во внутреннем пространстве и с обеспечением смеси (3) возможности свободного падения сверху во внутреннем пространстве с помощью вращения средства для хранения смеси. Также раскрывается способ производства твердого топлива, включающий сушку и измельчение горючих отходов для производства гранулированного твердого топлива (4), которые выполняются с использованием аппарата для производства твердого топлива. Технический результат заключается в получении гранулированного твердого топлива из отходов, которое обладает высокой энергетической ценностью. 2 н. и 5 з.п. ф-лы, 33 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Данное изобретение касается аппарата для производства твердого топлива, выполненного с возможностью удаления воды или влаги, содержащейся во влажных горючих отходах, например, органических отходах, таких как шлам сточных вод, пищевые отходы и отходы земледелия, и последующего измельчения горючих отходов для производства гранулированного твердого топлива.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Например, органический шлам, образуемый в процессе очистки сточных вод для коммунальных канализационных сточных вод, промышленных сточных вод и т.д., содержит горючие или огнеопасные компоненты и, в сущности, пригоден для использования в качестве топлива путем удаления содержащегося количества влаги. Поэтому в последнее время предлагается переработка такого органического шлама в твердое топливо. Примеры таких способов производства твердого топлива раскрыты в Патентных документах 1-3.

[0003] В качестве способа изготовления твердого топлива из шлама путем карбонизации в Патентном документе 1 раскрыт способ, включающий получение карбидного шлама карбонизацией шлама в карбонизационной печи, охлаждение карбидного шлама в конвейере для охлаждения воды, пневматическую поставку охлажденного шлама инертным газом через трубу для передачи потока газа, сепарацию и сбор карбидного шлама, содержащегося в газопроводе, с помощью рукавного фильтра и последующее увлажнение карбидного шлама увлажнителем для производства карбидного шламового топлива. Способ производства твердого топлива из шлама сточных вод способом карбонизации, как в Патентном документе 1, обычно широко используется и постоянно совершенствуется в целях дальнейшего технического прогресса. С другой стороны, также разработаны другие способы производства твердого топлива из органического шлама, как в Патентных документах 2 и 3, отличающиеся от способа карбонизации.

[0004] В Патентном документе 2 раскрыт способ производства твердого топлива без запаха на фабриках или установках, где на рабочем участке производится активный шлам сточных вод, при котором активный шлам смешивают с отходами кофе, выполняющими функцию дезодорации, и сгущенным органическим шламом путем их перемешивания для производства смеси активного шлама и естественного высушивания смеси при комнатной температуре. В Патентном документе 2 для высушивания смеси активного шлама до тех пор, пока влагосодержание не станет равным приблизительно 20-25%, требуется два или три дня летом и приблизительно одна неделя зимой, Даже после перемешивания, просушивания в течение 5 минут при температуре 80°C в устройстве сушки при высокой температуре и последующего оставления при комнатной температуре для сушки требуется один день.

[0005] В Патентном документе 3, кроме того, в процессе предварительной обработки органические отходы, такие как шлам сточных вод и пищевые отходы, распыляют и вымешивают под давлением до нагревания до 20-40°C теплотой трения, вырабатываемой во время вымешивания, таким образом, облегчая ферментацию органических отходов аэробными микроорганизмами, присутствующими в органических отходах. После этого на этапе ферментации в теплоизолированном ферментационном сосуде ферментируемый материал перемешивают с целью измельчения или раздробления, в то время как ферментация вызывается подачей воздуха, тем самым уменьшается влагосодержание ферментируемого материала. В последующем процессе измельчения, в ферментаторе, ферментируемый материал поднимают лопастями с ременным приводом и сбрасывают с высоты для содействия дополнительному измельчению и ферментации для созревания, тем самым производя твердое топливо. В Патентном документе 3 требуемое время обработки с начала процесса предварительной обработки до завершения производства твердого топлива составляет, по меньшей мере, 10 дней.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] Патентный документ 1: JP-A-2007-291370

Патентный документ 2: JP-A-2012-122044

Патентный документ 3: JP-A-2012-1667

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0007] Однако обычные способы, описанные в Патентных документах 1-3, вызывают следующие проблемы. Установка для карбонизации шлама, используемая в Патентном документе 1, обычно выполнена с возможностью включения в себя теплового источника и различных дополнительных устройств для термостойкости обрабатывающей печи, тепловой защиты и дезодорации для рабочих и других устройств, которые требуются для производства твердого топлива из органических отходов. Поэтому вероятно, что установка будет сложной и крупной по конфигурации, что приведет к ее высокой стоимости. Эта установка для карбонизации требует подачи большого количества энергии (топлива) к тепловому источнику для нагревания и карбонизации органических отходов. Это также приводит к высоким эксплуатационным расходам.

[0008] С другой стороны, в Патентном документе 2 твердое топливо производят путем естественной сушки смеси активного шлама. Здесь дегидратация смеси активного шлама занимает много времени. Таким образом, производительность твердого топлива является очень низкой. В Патентном документе 3, несмотря на то, что при ферментации органических отходов используется теплота трения самих органических отходов, производимая во время смешивания и подачи воздуха, ферментируемый материал сбрасывают с высоты для разбивания на мелкие части, что увеличивает площадь поверхности контакта с воздухом для уменьшения влагосодержания ферментируемого материала. Это обеспечивает энергосбережение и снижение эксплуатационных расходов, но дает очень низкую производительность твердого топлива, как в Патентном документе 2.

[0009] Способы в Патентных документах 2 и 3 могут быть эффективными при преобразовании активного шлама, производимого на собственных установках или фабриках, в твердое топливо на месте. Однако помимо коммунальных систем для осаждения сточных вод, такие предприятия, как предприятия пищевой промышленности и супермаркеты, ежедневно производят много органических отходов, таких как пищевые отходы. Для переработки таких органических отходов в целях производства твердого топлива способы, описанные в Патентных документах 2 и 3, характеризуются недостаточной производительностью очистного оборудования и потому являются непрактичными.

[0010] Данное изобретение предназначено для решения вышеупомянутых проблем, и его задача заключается в создании аппарата для производства твердого топлива, способного производить твердое топливо с низкой стоимостью путем удаления воды или влаги из горючих отходов за короткое время, и способа производства твердого топлива.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

[ООП] Для решения вышеупомянутой задачи в одном объекте изобретения предлагается аппарат для производства твердого топлива, включающий в себя: средство для изготовления смеси, выполненное чтобы изготавливать смесь путем перемешивания горючих отходов, содержащих влагу, и дегидрирующего агента, служащего для ускорения удаления влаги из горючих отходов; средство для хранения смеси, выполненное в виде цилиндра и с возможностью его вращения, и с возможностью хранения смеси во внутреннем пространстве; средство для забора воздуха, выполненное с возможностью подачи атмосферного воздуха в средство для хранения смеси; средство отвода воздуха, выполненное с возможностью выпуска отработавшего воздуха из средства хранения для смеси; приводное устройство, выполненное с возможностью вращения средства для хранения смеси; средство управления, выполненное с возможностью управления работой приводного устройства; и средство для измельчения, выполненное с возможностью измельчения смеси, содержащейся в средстве для хранения смеси, при этом дегидрирующий агент представляет собой вещество для обработки, изготовленное из эмульсии, содержащей синтетическую смолу; а средство для измельчения размещено вдоль внутренней периферийной стены средства для хранения смеси и выполнено чтобы поднимать смесь вверх во внутреннем пространстве и разрешить смеси свободно падать смеси сверху во внутреннем пространстве путем вращения средства для хранения смеси.

[0012] Согласно этой конфигурации, упрощается испарение влаги, содержащейся в горючих отходах, с помощью дегидрирующего агента. Таким образом, путем лишь перемешивания смеси и подачи атмосферного воздуха температуры, близкой к почти комнатной температуре, например, 20°C, без нагревания атмосферного воздуха до высокой температуры, твердое топливо может производиться как высушенная смесь, измельченная на мелкие части средством для измельчения. Вышеупомянутый аппарат для производства твердого топлива изобретения может иметь простую конфигурацию и простую конструкцию и дополнительно производить твердое топливо из смеси после высыхания (высушенная смесь), не нуждаясь в источнике теплоты для нагревания горючих отходов. Таким образом, также становится ненужной подача энергии (топлива) на источник теплоты.

[0013] Вышеупомянутый аппарат для производства твердого топлива изобретения может обеспечивать преимущества того, что как первоначальная стоимость, так и эксплуатационные расходы не являются высокими по сравнению с обычным аппаратом для производства твердого топлива. Настоящий аппарат может также производить высушенную смесь из горючих отходов эффективно и за короткое время переработки. Кроме того, во время производства высушенной смеси не появляется никаких гнилостных запахов и, следовательно, не требуется никаких средств дезодорации. Также высока технологичность.

[0014] Кроме того, в системе очистки шлама канализационных стоков, в частности, в таких предприятиях, как предприятия пищевой промышленности и супермаркеты, ежедневно производится много горючих отходов, которые являются органическими отходами, таких как шлам сточных вод, производимый во время очистки сточных вод, и пищевые отходы. Аппарат для производства твердого топлива вышеупомянутой конструкции обладает высокой производительностью переработки для сушки горючих отходов 1 в количестве от нескольких десятков до нескольких сотен килограмм за время обработки, например, несколько часов, для производства высушенной смеси горючих отходов и, таким образом, может представлять собой аппарат, пригодный для превращения горючих отходов в твердое топливо на таких предприятиях.

[0015] В вышеупомянутой конфигурации предпочтительно имеется датчик нагрузки, расположенный в зоне опоры средства для хранения смеси, а также средство управления, сконфигурированное, чтобы управлять работой приводного устройства, основываясь на детектируемом сигнале датчика нагрузки.

[0016] Согласно вышеупомянутой конфигурации, смесь однородно перемешивают во внутреннем пространстве средства для хранения смеси, так, чтобы площадь поверхности смеси, подвергаемой воздействию вводимого атмосферного воздуха, была увеличена, тем самым значительно ускоряя испарение влаги и измельчение смеси.

[0017] В вышеупомянутой конфигурации аппарат для производства твердого топлива предпочтительно устанавливают во внутреннем пространстве грузового контейнера для транспортировки аппарата для производства твердого топлива к месту назначения.

[0018] Согласно вышеупомянутой конфигурации, когда грузовой контейнер, содержащий во внутреннем пространстве аппарат для производства твердого топлива изобретения, просто закрепляют в положении установки аппарата для производства твердого топлива, установка аппарата для производства твердого топлива завершается. Таким образом, эта процедура установки является простой.

[0019] Вышеупомянутая конфигурация предпочтительно дополнительно включает в себя средство нагревания для нагревания атмосферного воздуха до температуры в диапазоне от 20°C до 30°C, когда температура атмосферного воздуха, который будет вводиться средством для забора воздуха потребления, ниже 20°C.

[0020] Согласно вышеупомянутой конфигурации, даже если температура атмосферного воздуха ниже 20°C согласно времени года или окружающей среде, можно предотвратить появление гнилостных запахов и эффективно испарять влагу, содержащуюся в смеси в атмосфере внутреннего пространства средства для хранения смеси.

[0021] Кроме того, предпочтительно, чтобы способ производства твердого топлива с помощью аппарата для производства твердого топлива в вышеупомянутом аспекте включал в себя сушку и измельчение горючих отходов для производства гранулированного твердого топлива.

[0022] Согласно вышеупомянутой конфигурации, высушенная смесь является легко воспламеняемой. Кроме того, высушенная смесь может использоваться в широком спектре сфер применения в любых устройствах, выполненных с возможностью сжигания твердого топлива для выработки тепла.

[0023] В вышеупомянутой конфигурации, предпочтительно, горючие отходы представляют собой, по меньшей мере, одно из следующего: шлам сточных вод, пищевые отходы, отходы земледелия и овощные отходы.

[0024] Согласно вышеупомянутой конфигурации, после удаления влаги из горючих отходов, включая горючие компоненты, горючие отходы могут использоваться в качестве эффективных топливных ресурсов.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0025] Аппарат для производства твердого топлива и способ производства твердого топлива, согласно изобретению, дают возможность производить твердое топливо с низкой стоимостью путем удаления воды или влаги, содержащейся в горючих отходах, за короткое время.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

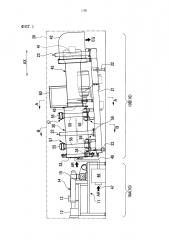

[0026] ФИГ. 1 - вид спереди аппарата для производства твердого топлива в первом варианте осуществления;

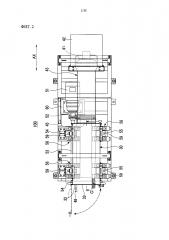

ФИГ. 2 - вид в плане аппарата для производства твердого топлива, изображенного на ФИГ. 1;

ФИГ. 3 - вид слева аппарата для производства твердого топлива, изображенного на ФИГ. 1;

ФИГ. 4 - вид справа аппарата для производства твердого топлива, изображенного на ФИГ. 1;

ФИГ. 5 - сечение А-А на ФИГ. 1;

ФИГ. 6 - сечение В-В на ФИГ. 1, отображающее внутреннее устройство барабана порционной мешалки, для пояснения положений прикрепления лопастей;

ФИГ. 7 - сечение С-С на ФИГ. 2 для отображения размещения лопастей;

ФИГ. 8 - пояснительный вид, отображающий расположение лопастей в первом измененном примере;

ФИГ. 9 - пояснительный вид расположения лопастей во втором измененном примере;

ФИГ. 10 - сечение D-D на ФИГ. 3, отображающее внутреннее пространство барабана порционной мешалки, для пояснения рыхлителя;

ФИГ. 11 - сечение С-С на ФИГ. 2 для пояснения скрепера;

ФИГ. 12 - пояснительное сечение Е-Е на ФИГ. 11, отображающее скрепер;

ФИГ. 13 - пояснительный вид, отображающий частицы, которые составляют подлежащий переработке шлам сточных вод, в первом-четвертом вариантах осуществления;

ФИГ. 14 - пояснительный вид, отображающий состояние частиц, изображенных на ФИГ. 13, поверхности которых вступают в контакт с дегидрирующей жидкостью;

ФИГ. 15 - пояснительный вид, отображающий покрытые частицы;

ФИГ. 16 - вид спереди, отображающий аппарат для производства твердого топлива во втором варианте осуществления;

ФИГ. 17 - вид в плане аппарата для производства твердого топлива, изображенного на ФИГ. 16;

ФИГ. 18 - пояснительное сечение F-F на ФИГ. 16, отображающее внутреннее устройство барабана мешалки непрерывного действия;

ФИГ. 19 - вид в плане, отображающий аппарат для производства твердого топлива в третьем варианте осуществления;

ФИГ. 20 - вид спереди аппарата для производства твердого топлива, изображенного на ФИГ. 19;

ФИГ. 21 - вид слева аппарата для производства твердого топлива, изображенного на ФИГ. 19;

ФИГ. 22 - вид справа аппарата для производства твердого топлива, изображенного на ФИГ. 19;

ФИГ. 23 - вид в перспективе устройства для сушки смеси аппарата для производства твердого топлива, изображенного на ФИГ. 19;

ФИГ. 24 - вид в плане устройства для сушки смеси, изображенного на ФИГ. 23;

ФИГ. 25 - вид спереди устройства для сушки смеси, изображенного на ФИГ. 23;

ФИГ. 26 - вид справа устройства для сушки смеси, изображенного на ФИГ. 25;

ФИГ. 27 - вид в плане вращающегося барабана устройства для сушки смеси, изображенного на ФИГ. 23;

ФИГ. 28 - сечение G-G ФИГ. 27, отображающее внутреннее устройство вращающегося барабана и поясняющее положения прикрепления перемешивающих винтов и лопастей;

ФИГ. 29 - вид спереди вращающегося барабана устройства для сушки смеси, изображенного на ФИГ. 23;

ФИГ. 30 - сечение Н-Н на ФИГ. 29, отображающее внутреннее устройство вращающегося барабана и поясняющее положения прикрепления перемешивающего винта и лопасти;

ФИГ. 31 - вид сбоку, отображающий устройство производства смеси аппарата для производства твердого топлива в четвертом варианте осуществления;

ФИГ. 32 - вид спереди устройства производства смеси, изображенного на ФИГ. 31; и

ФИГ. 33 - вид в плане устройства производства смеси, изображенном на ФИГ. 31.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0027] Далее будет приведено подробное описание примера исполнения аппарата для производства твердого топлива и способа производства твердого топлива с помощью этого аппарата, осуществляющего данное изобретение, со ссылками на сопровождающие чертежи. Аппарат для производства твердого топлива представляет собой аппарат, выполненный с возможностью высушивания влаги или воды, содержащейся в горючих отходах, таких как, по меньшей мере, шлам сточных вод, пищевые отходы, отходы животноводства и овощные отходы, и измельчения высушенных отходов для производства гранулированного твердого топлива. Первый-четвертый варианты осуществления иллюстрируют случай, в котором горючие отходы представляют собой шлам сточных вод.

[0028] (Первый вариант осуществления)

ФИГ. 1 - вид спереди, отображающий аппарат 10 для производства твердого топлива в первом варианте осуществления. Этот аппарат 10 включает в себя в основном устройство 10А для изготовления смеси (средство для изготовления смеси) и устройство 10В для сушки смеси, как изображено на ФИГ. 1. В первом варианте осуществления аппарат 10 для производства твердого топлива выполнен в размере, обеспечивающем установку во внутреннем пространстве (отделении) грузового контейнера 20 для транспортировки аппарата 10 к месту назначения. Более конкретно, аппарат 10 может быть выполнен на основании предположения, что он будет установлен, например, во внутреннем пространстве так называемого 20-футового контейнера для морских грузов (внутренние габариты: длина: 5900 м, ширина: 2350 м, высота: 2390 м) согласно стандартам ISO.

[0029] Аппарат 10 для производства твердого топлива может быть установлен не только во внутреннем пространстве грузового контейнера 20, но и на полу здания или предприятия без использования грузового контейнера 20. В этом случае аппарату 10 не нужно иметь габариты, подходящие для грузового контейнера 20.

[0030] Устройство 10А для изготовления смеси представляет собой устройство для производства смеси 3 путем перемешивания горючих отходов 1, содержащих воду или влагу (см. ФИГ. 13), и дегидрирующей жидкости 2 (дегидрирующего агента) для ускорения удаления или дегидратации влаги из горючих отходов 1. Устройство 10А для изготовления смеси включает в себя: установленный на первой раме 11 порт 12 для загрузки сырья, через который горючие отходы 1, являющиеся сырьем для твердого топлива, загружают в устройство 10А, впускное отверстие 13 для жидкости, через которое будет наливаться дегидрирующая жидкость 2, упомянутая позже; месильный отсек 14 для смешивания горючих отходов 1 и дегидрирующей жидкости 2 с помощью известной технологии и экструзионный отсек 15 для выталкивания смеси 3, перемешиваемой в месильном отсеке 14, наружу.

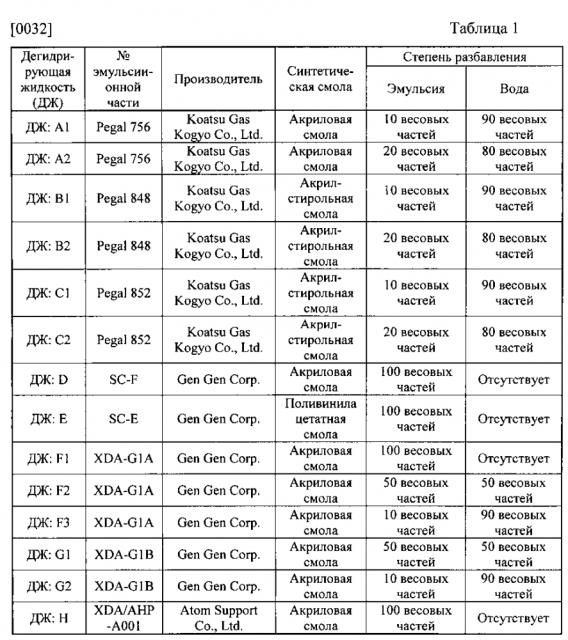

[0031] Дегидрирующая жидкость 2 будет объяснена ниже со ссылкой на ФИГ. 13 - 15. ФИГ. 13 представляет собой пояснительный вид частиц 1А, составляющих шлам сточных вод, подлежащий очистке. ФИГ. 14 отображает состояние, в котором поверхность каждой частицы, изображенной на ФИГ. 13, контактирует или подвергается воздействию дегидрирующей жидкости 2. ФИГ. 15 представляет собой пояснительный вид покрытых частиц 4А. Дегидрирующая жидкость 2 изготовлена из эмульсии, содержащей синтетическую смолу. В частности, дегидрирующая жидкость 2 представляет собой эмульсию, содержащую синтетическую смолу, например, акриловую смолу, смолу уретана, и/или поливинилацетатную смолу, т.е. эмульсию, содержащую различные синтетические смолы, как перечислено в Таблице 1, и соответственно разбавляемую водой.

[0033] Данная дегидрирующая жидкость 2 обладает следующими свойствами. При смешивании дегидрирующей жидкости 2 со смесью 3, сформированной из частиц 1А, составляющих горючие отходы 1, с помощью устройства 10А для изготовления смеси таким образом, чтобы дегидрирующая жидкость 2 попадала на поверхность каждой частицы 1А, как изображено на ФИГ. 13-15, дегидрирующая жидкость 2 попадает в зазор 1В, сформированный между частицами 1А в горючих отходах 1, так что однородно покрывает поверхность каждой частицы 1А. Дегидрирующая жидкость 2, содержащая вышеупомянутые синтетические смолы, также обладает свойством относительного усиления ускорения высыхания частиц 1А.

[0034] Как изображено на ФИГ. 15, кроме того, покрытие 2А из синтетической смолы, изготовленное из вышеупомянутых синтетических смол, является быстровысыхающим. Таким образом, даже во время хранения высушенного горючего материала 4, произведенного как твердое топливо из высушенной смеси 3, влагопоглощение высушенного горючего материала 4 может быть уменьшено. Это покрытие 2А действует с целью предотвращения увеличения влагосодержания высушенного горючего материала 4 и недопущения липкости высушенного горючего материала 4. В настоящем варианте осуществления процент влагосодержания w (% веса) представляет собой отношение влагосодержания (вес воды) h (кг) к общему весу W (кг) целевого объекта для измерения, такого как горючие отходы 1, смесь 3 и высушенный горючий материал 4. Этот процент влагосодержания w рассчитывается по следующей формуле (1):

w=h/W×100 (1)

[0035] На этапе сушки смеси 3 с помощью дегидрирующей жидкости 2, обладающей вышеупомянутыми свойствами, атмосферный воздух AR при температуре приблизительно 20°C подают на смесь 3 для высушивания ее в устройстве 10В для сушки смеси, описанном далее, тем самым высушивая дегидрирующую жидкость 2, смачивающую поверхность каждой частицы 1А, для формирования покрытия 2А из синтетической смолы, а также испаряя влагу, содержащуюся в частицах 1А.

[0036] Соответственно, производят покрытые частицы 4А, каждая из которых состоит из частицы 1А с пониженным процентом влагосодержания и покрытия 2А из синтетической смолы, покрывающего поверхность частицы 1А. Смесь 3 сокращается или сжимается во время высыхания и, таким образом, может быть разделена на мелкие частицы. Таким образом, производят высушенный материал 4, состоящий из покрытых частиц 4А, тесно сцепленных друг с другом с помощью покрытия 2А.

[0037] Далее приводится объяснение устройства 10В для сушки смеси. ФИГ. 2 представляет собой вид в плане аппарата 10 для производства твердого топлива. ФИГ. 3 - вид слева аппарата 10 и ФИГ. 4 - его вид справа. Устройство 10В для сушки смеси включает в себя вращающийся барабан 30 (средство для хранения смеси), отверстие 33 для забора воздуха (средство для забора воздуха), вытяжной вентилятор 41 (средство отвода воздуха), тепловой насос 46 (средство нагревания), двигатель 51 (приводное устройство), пульт 60 управления (средство управления), лопасти 72 (средство для измельчения) (см. ФИГ. 6) и т.д.

[0038] В устройстве 10В для сушки смеси предусмотрены болты 22 регулирования высоты для регулирования высоты устройства 10В от поверхности установки и транспортировочные крюки 23, используемые для поднятия устройства 10В во время транспортировки, на второй раме 21, имеющей прямоугольную в виде рамы внешнюю форму. На этой второй раме 21 установлен двигатель 51, опоры 56 нижней стороны барабана, опоры 57 верхней стороны барабана, пульт 60 управления и т.д.

[0039] Вращающийся барабан 30 представляет собой барабан, выполненный в виде цилиндра с возможностью вращения и с возможностью хранения смеси 3 во внутреннем пространстве (камере) 30S (см. ФИГ. 6). В первом варианте осуществления он представляет собой вращающийся барабан порционной мешалки, выполненный с возможностью обработки смеси 3, просто загружаемой во внутреннее пространство 30S. Этот вращающийся барабан 30 поддерживается двумя ведущими роликами 54 и четырьмя ведомыми роликами 55. Ведущие ролики 54 свободно вращаются на оси по одному на каждой из двух опор 56 нижней стороны барабана, размещенных в четырех местах.

[0040] На внешней периферии вращающегося барабана 30 в двух местах предусмотрены части 58 роликового конвейера. Каждая из частей 58 роликового конвейера представляет собой поверхность, с которой соответствующий ведущий ролик 54 вступает в прижимной контакт во время вращения. Эта вращающая сила от ведущих роликов 54 передается вращающемуся барабану 30. Ведомые ролики 55, контактирующие с частями роликового конвейера 58, приводятся во вращение, таким образом, удерживая и поддерживая вращающийся барабан 30 во время его вращения.

[0041] Более конкретно, два из четырех ведомых роликов 55 свободно вращаются на оси по одному на каждой из двух остальных опор 56 нижней стороны барабана. Остальные два ведомых ролика 55 свободно вращаются на осях двух опор 57 верхней стороны барабана, установленных неподвижно на второй раме 21, как изображено на ФИГ. 1 и 3. Каждая опора 57 выполнена с возможностью регулирования осевой высоты соответствующего ведомого ролика 55 в вертикальном направлении. Усилие, передаваемое вращающемуся барабану 30 ведущим роликом 54, регулируют путем регулировки высоты ведомого ролика 55, поддерживаемого на оси опоры 57.

[0042] Двигатель 51 является источником движущей силы, которая вращает вращающийся барабан 30, и выполнен с возможностью вращения трансмиссионного вала 53, соединенного с валом 52 отбора мощности двигателя для передачи вращающей силы ведущим роликам 54. Пульт 60 управления имеет функцию управления аппаратом 10 для производства твердого топлива, например, имеет выключатель для приведения в действие устройства 10А для изготовления смеси, выключатель вращения вращающегося барабана 30, выключатель приведения в действие вытяжного вентилятора 41 и выключатель приведения в действие теплового насоса 46.

[0043] Этот пульт 60 управления дополнительно включает в себя электрические управляющие устройства, такие как функция таймера, инвертор для регулирования частоты вращения двигателя 51, инвертор для регулирования количества воздуха, который будет выводиться вытяжным вентилятором 41, устройства для средств управления в каждой операции аппарата 10 для производства твердого топлива, таких как регулирование или изменение частоты вращения и направления вращения вращающегося барабана 30, и генератор последовательностей для программирования.

[0044] Каждая из опор 56 нижней стороны барабана в четырех местах снабжена датчиком 59 нагрузки. Каждый из четырех датчиков 59 нагрузки обнаруживает нагрузку, воздействующую на заранее определенную часть каждой из опор 56 нижней стороны барабана (например, вращающийся вал ведущего ролика 54 или его подшипник, вращающийся вал ведомого ролика 55 или его подшипник и т.д.), среди нагрузок, воздействующих на весь вращающийся барабан 30, включая смесь 3, хранящуюся во внутреннем пространстве 30S. Датчики 59 нагрузки электрически соединены с пультом 60 управления для подачи сигналов обнаружения на пульт 60 управления.

[0045] Соответственно, на основе детектируемого сигнала каждого датчика 59 нагрузки, пульт 60 управления позволяет рабочему определить, где находится смесь 3 во внутреннем пространстве 30S вращающегося барабана 30. В частности, по принятии детектируемого сигнала от датчиков 59 нагрузки, показывающего, что смесь 3 неравномерно распределена по одной стороне во внутреннем пространстве 30S вращающегося барабана 30, что приводит к смещению центра тяжести всего вращающегося барабана 30 к отверстию 33 для забора воздуха или выпускному отверстию 45, пульт 60 управления меняет направление вращения вращающегося барабана 30 на противоположное для возвращения центра тяжести всего барабана 30 в первоначальное положение и регулирует вращение барабана 30 для предотвращения пребывания смеси 3 в одностороннем положении.

[0046] В первом варианте осуществления, основываясь на сигналах обнаружения, передаваемых от датчиков 59 нагрузки пульту 60 управления, электрические устройства управления на пульте 60 управления автоматически выполняют регулирование операций для изменения частоты вращения вращающегося барабана 30, изменения направления вращения барабана 30, объединенной операции вращения и остановки барабана 30 и т.д.

[0047] Лопасти 72, служащие в качестве средств измельчения по настоящему изобретению, будут объяснены ниже. ФИГ. 6 представляет собой сечение В-В ФИГ. 1, отображающее внутреннее устройство вращающегося барабана 30 порционного типа, для пояснения положения прикрепления лопастей 72. Лопасти 72 действуют в качестве средства для измельчения смеси 3, содержащейся во внутреннем пространстве 30S вращающегося барабана 30, и расположены вдоль внутренней периферийной стены 31 вращающегося барабана 30. Лопасти 72 выполнены с возможностью зачерпывания и поднимания смеси 30 (или высушенного горючего материала 4) вверх во внутреннем пространстве 30S и ее свободного падения сверху во внутреннем пространстве 30S автоматическим движением вращающегося барабана 30.

[0048] Конкретно каждая лопасть 72 выполнена, например, из листового материала, изогнутого почти в L-образную форму под углом Θ1 в 135°, сформированным двумя сторонами (одна плоскость, соответствующая одной стороне лопасти 72, наклонена под углом 45° относительно касательной в месте прикрепления кронштейна 71 соответствующей лопасти на внутренней периферийной стене 31, как изображено на ФИГ. 6), или в L-образную форму под углом 90° путем гибки. Каждая лопасть 72 прикреплена к другой плоскости, соответствующей другой стороне, винтом, прикрепленным к пластинообразному кронштейну 71, в свою очередь прикрепленному к внутренней периферийной стене 31 вращающегося барабана 30.

[0049] В первом варианте осуществления, на ФИГ. 6, кронштейны 71 лопасти расположены на внутренней периферийной стене 31 в трех местах через равные интервалы 120° в направлении вдоль окружности CR вращающегося барабана 30. Однако положения прикрепления кронштейнов 71, количество прикрепленных кронштейнов 71 и интервал прикрепленных кронштейнов 71 в направлении вдоль окружности CR могут соответственно изменяться в зависимости от свойств смеси 3, подлежащей сушке. Они не ограничиваются параметрами первого варианта осуществления.

[0050] ФИГ. 7 - сечение С-С ФИГ. 2 для пояснения положений размещения лопастей 72. ФИГ. 8 - пояснительный вид положений размещения лопастей 72 из первого измененного примера и ФИГ. 9 - пояснительный вид положений размещения лопастей 72 из второго измененного примера.

[0051] На ФИГ. 7-9 положения и ориентация размещенных лопастей 72, количество размещенных лопастей 72, угол изгиба Θ1 каждой лопасти и угол прикрепления Θ2 представляют собой простые примеры. Они не ограничиваются параметрами первого варианта осуществления и могут соответственно изменяться.

[0052] ФИГ. 7-9 отображены только лопасти 72, прикрепленные к одному из трех кронштейнов 71 лопасти. Лопасти 72 могут быть равными по положениям размещения и ориентации, количеству, углу изгиба Θ1 и углу прикрепления Θ2 среди этих трех кронштейнов 71. В качестве альтернативы лопасти 72 могут размещаться иным образом среди кронштейнов 71, как изображено на ФИГ. 7-9.

[0053] Множество лопастей 72 (четыре лопасти на ФИГ. 7) прикреплены к одному кронштейну 71 вдоль осевого направления АХ (горизонтальное направление на ФИГ. 1) вращающегося барабана 30. Конкретнее, как изображено на ФИГ. 7 применительно к одному кронштейну 71, лопасти 72, расположенные со стороны, находящейся близко к открываемой двери 32 барабана вращающегося барабана 30 (левая сторона на ФИГ. 7) прикреплены под уклоном приблизительно 10° в направлении вращения по часовой стрелке, а лопасти 72, расположенные со стороны, находящейся близко к выпускному отверстию 45 (правая сторона на ФИГ. 7), прикреплены под уклоном приблизительно 10° в направлении против вращения часовой стрелки.

[0054] (Первая модификация примера)

Как изображено на ФИГ. 8, все лопасти 72, прикрепленные к одному кронштейну 71, наклонены под углом приблизительно 10° в направлении вращения против часовой стрелки.

[0055] (Вторая модификация примера)

Как изображено на ФИГ. 9, все лопасти 72, прикрепленные к одному кронштейну 71, наклонены под углом приблизительно 10° в направлении вращения по часовой стрелке. Угол наклона лопастей 72, прикрепленных к кронштейну 71, изображенному на ФИГ. 7-9, может быть соответственно изменен в зависимости от вязкости смеси 3, подлежащей сушке, и других параметров.

[0056] Вращающийся барабан 30 включает в себя открываемую дверь 32, которая с возможностью открытия закрывает отверстие, расположенное с одной стороны (левая сторона на ФИГ. 1) в осевом направлении АХ (горизонтальное направление на ФИГ. 1). Дверь 32 барабана 30 оснащена отверстием 33 для забора воздуха, сформированным в сетчатой структуре, позволяющей воздушную вентиляцию, как изображено на ФИГ. 3. Отверстие 33 для забора воздуха представляет собой отверстие, посредством которого атмосферный воздух AR, втягиваемый вытяжным вентилятором 41, вводится во внутреннее пространство 30S вращающегося барабана 30. ФИГ. 10 -сечение D-D ФИГ. 3, отображающее внутреннюю часть барабана порционной мешалки для пояснения рыхлителя 34.

[0057] Рыхлитель 34 предусмотрен в положении ниже отверстия 33 для забора воздуха на двери 32 (см. ФИГ 1 и 10). Рыхлитель 34 представляет собой конструкцию, сформированную из множества прутьев, размещенных параллельно через некоторые промежутки, в виде гребня, и функционирует, разбивая или разделяя смесь 30 на мелкие частицы, когда смесь 30 попадает на рыхлитель 34 во время сушки во внутреннем пространстве 30S вращающегося барабана 30. ФИГ. 5 представляет собой сечение А-А на ФИГ. 1. На ФИГ. 5 лопасти и скребки и все конструкции, связанные с ними, не отображены для удобства просмотра.

[0058] Отверстие вращающегося барабана 30 на другой стороне (правая сторона на ФИГ. 1) в осевом направлении АХ соединено с цилиндрической трубкой 43 с возможностью его вращения относительно трубки 43. Эта трубка 43 функционирует в качестве промежуточного прохода, через который атмосферный воздух AR, втягиваемый снаружи в отверстие 33 для забора воздуха вытяжным вентилятором 41, покрытым чехлом 42, продувается и подается во внутреннее пространство 30S вращающегося барабана 30. Между вращающимся барабаном 30 и трубкой 43 расположено выпускное отверстие 45, как изображено на ФИГ. 5.

[0059] Выпускное отверстие 45 оснащено сетчатой структурой с относительно небольшой площадью отверстий, посредством чего смесь 3, загружаемая во внутреннее пространство 30S, и высушенный горючий материал 4, измельченный из смеси во время высыхания, и непосредственно перед полным высыханием не попадает в трубку 43. Трубка 43 соединяет выпускное отверстие 45 и вытяжной вентилятор 41. Атмосфера во внутреннем пространстве 30S вращающегося барабана 30 втягивается вытяжным вентилятором 41 в трубку 43 через выпускное отверстие 45 и затем выводится наружу.

[0060] ФИГ. 11 - сечение С-С на ФИГ. 2 для пояснения скрепера 74. ФИГ. 12 представляет собой пояснительный вид, отображающий скрепер 74, в сечении Е-Е ФИГ. 11. В выпускном отверстии 45 скрепер 74 размещен, как изображено на ФИГ. 11 и 12. Скрепер 74 представляет собой конструкцию в форме щетки, подметающей сетку выпускного отверстия 45 для удаления прилипшей к ней смеси 3 (или высушенного горючего материала 4). Скрепер 74 жестко поддерживается конструкцией прикрепления скрепера 73, размещенной во вращающемся барабане 30.

[0061] Этот скрепер 74 выполнен в размере, достаточном для подметания половины или большей площади сетки выпускного отверстия 45 в радиальном направлении. Кончики щетины скрепера 74 контактируют с фиксированными точками сетки выпускного отверстия 45. Соответственно, когда сетк