Изопреновый сополимер и способ его производства

Иллюстрации

Показать всеИзобретение относится к разработке изопренового полимера. Заявлен изопреновый сополимер, содержащий стирольный блок или бутадиеновый блок в своей терминальной части, где стирольные мономеры составляют менее 5 мол. % от всех мономеров, формирующих изопреновый сополимер, содержащий стирольный блок, бутадиеновые мономеры составляют 10 мол. % или меньше от всех мономеров, формирующих изопреновый сополимер, содержащий бутадиеновый блок и содержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%. Заявлены также способ получения изопренового сополимера (варианты), каучуковая композиция и шина. Технический результат - разработка каучуковой композиции и шины, имеющих хорошую устойчивость к разрыву, устойчивость к истиранию, устойчивость к появлению трещин, что характеризует износостойкость. 6 н. и 8 з.п. ф-лы, 2 табл., 15 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается изопренового сополимера и способа производства изопренового сополимера.

Предшествующий уровень техники

В последние годы в свете социальных запросов на экономию энергии для повышения экономичности автомобилей требовалась улучшенная износоустойчивость автомобильных шин, и поэтому наблюдалась потребность в резиновых материалах, имеющих прекрасную устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин. Кроме того, рост цен на натуральный каучук создает потребность в разработке синтетического каучука, обладающего такой же износоустойчивостью, как у натурального каучука. Хотя синтетический полиизопрен широко применялся как альтернатива натуральному каучуку, имеет место проблема, заключающаяся в том, что синтетический полиизопрен при использовании в качестве каучуковой композиции имеет плохую износоустойчивость по сравнению с натуральным каучуком. Поэтому для повышения износоустойчивости синтетического полиизопрена широко применялось улучшение деформационно-индуцированной кристалличности путем повышения содержания в синтетическом полиизопрене цис-связей (см., например, Патентные Документы 1 и 2).

Известны также методики улучшения целевых характеристик каучука замешиванием синтетического полиизопрена с другими полимерными компонентами или с применением сополимера, состоящего из изопрена и других мономеров. Например, в Патентном Документе 3 описана резиновая композиция для изготовления покрышек, состоящая из стирол-изопренового сополимера и стирол-бутадиенового сополимера. Также, в Патентном Документе 4 описана резиновая композиция, содержащая бутадиен-изопрен в качестве компонента резины.

Документы из предшествующего уровня техники

Патентные документы

Патентный документ 1: Заявка на патент Японии №2004-27179

Патентный документ 2: WO 2006/078021

Патентный документ 3: Заявка на патент Японии №5-255540

Патентный документ 4: Заявка на патент Японии №2009-191100

Краткое описание изобретения

Техническая проблема

Целью настоящего изобретения является разработка изопренового сополимера, позволяющего получить каучуковую композицию, имеющую свойства, близкие к натуральному каучуку (износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин)), и разработка способа производства данного изопренового сополимера. Другой целью настоящего изобретения является разработка каучуковой композиции и шины, имеющих прекрасную износоустойчивость (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин).

Решение проблемы

В целях решения описанных выше проблем, в настоящем изобретении описан изопреновый сополимер, имеющий стирольный блок или бутадиеновый блок на концевой группе, в котором:

стирольные мономеры составляют менее 5 мол. % от всех мономеров, формирующих изопреновый сополимер, содержащий стирольный блок; бутадиеновые мономеры составляют 10 мол. % или меньше от всех мономеров, формирующих изопреновый сополимер, содержащий бутадиеновый блок; и содержание цис-1,4 связей в части, являющейся производным изопрена, суммарно составляет по меньшей мере 95%. Поскольку содержание стирола или бутадиена в изопреновом сополимере составляет определенное количество или меньше, сохраняются свойства полиизопрена, аналогичные свойствам натурального каучука. Кроме того, содержание цис-1,4 связей в части, полученной из изопрена, увеличивается, позволяя получать резину, имеющую свойства, более близкие к свойствам натурального каучука, и поэтому обладающую прекрасной износоустойчивостью.

Способ производства изопренового (стирол-изопрен) сополимера, имеющего стирольный блок на концевой группе, полученного путем синтеза полимера или олигомера полимеризацией стирольного мономера в присутствии катализатора и добавления изопренового мономера к полимеру или олигомеру для полимеризации, где стирольные мономеры составляют менее 5 мол. % от всех мономеров, формирующих стирол-изопреновый сополимер, и содержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%.

Способ производства изопренового (бутадиен-изопрен) сополимера, имеющего бутадиеновый блок на концевой группе, полученного путем синтеза полимера или олигомера полимеризацией бутадиенового мономера в присутствии катализатора и выбрана в зависимости от области использования, и может представлять собой, например, метанол, этанол, изопропанол и т.п. Однако, когда катализатор, являющийся производным кислоты Льюиса, примешивают в композицию полимеризационного катализатора, к растворителю можно добавлять кислоту (например, хлористоводородную кислоту, серную кислоту и азотную кислоту). Мольное количество добавляемой кислоты предпочтительно составляет не более 15 мол. %, относительно растворителя. Добавление кислоты в большем количестве может привести к наличию остаточной кислоты в полимере, что может отрицательно сказаться на процессе перемешивания и вулканизации.

С помощью описанного выше процесса промывки можно понизить до приемлемого уровня количество остаточного катализатора в полимере.

Каучуковая композиция

Каучуковая смесь по настоящему изобретению содержит по меньшей мере один каучуковый компонент и опционально наполнитель, сшивающий агент и другие компоненты.

- Каучуковый компонент -

Каучуковый компонент содержит по меньшей мере один описанный выше изопреновый сополимер и, при необходимости, другие каучуковые компоненты.

Синтезированный изопреновый сополимер описан выше в настоящем тексте.

Общее количество (общее содержание) полимера (синтетический полиизопрен, изопреновый сополимер или комбинация синтетического полиизопрена и изопренового сополимера) в каучуковом компоненте специально не ограничено и может быть надлежащим образом выбрано в зависимости от области использования, и предпочтительно находится в диапазоне от 15 масс. % до 100 масс. %.

Когда общее содержание полимера в каучуковом компоненте превышает ≥15 масс. %, полимер может удовлетворительным образом проявлять свои характеристики

- Другие каучуковые компоненты -

Типы других каучуковых компонентов специально не ограничены и могут быть надлежащим образом выбраны в зависимости от области использования, и они могут представлять собой, например, полиизопрен, бутадиеновый каучук (BR), стирол-бутадиеновый каучук (SBR), акрилонитрил-бутадиеновый каучук (NBR), хлоропреновый каучук, этилен-пропиленовый полимер (ЕРМ), этилен-пропилен-несопряженный диен полимер (EPDM), полисульфидный полимер, силиконовый полимер, фторсодержащий полимер или уретановый полимер. Перечисленные каучуковые компоненты могут применяться по отдельности или в комбинации с одним или больше другими каучуковыми компонентами.

- Наполнитель -

Тип наполнителя специально не ограничен и может быть надлежащим образом выбран в зависимости от области использования, и может представлять собой, например, сажу и неорганический наполнитель. Предпочтительно, чтобы наполнитель представлял собой по меньшей мере один тип наполнителя, выбранный из сажи и неорганического наполнителя. В данном случае более предпочтительно, чтобы каучуковая композиция содержала сажу. Наполнитель смешивают с каучуковой композицией для усиления прочности и т.п.

Количество наполнителя (содержание наполнителя) специально не ограничено и может быть надлежащим образом выбрано в зависимости от области использования, и предпочтительно находится в диапазоне от 10 до 100 массовых частей, более предпочтительно в диапазоне от 20 до 80 массовых частей и особенно предпочтительно в диапазоне от 30 до 60 массовых частей, из расчета на 100 массовых частей каучукового компонента.

Когда количество наполнителя составляет меньше 10 массовых частей, наполнитель может работать неэффективно; с другой стороны, более 100 массовых частей наполнителя нельзя смешивать с каучуковым компонентом, поскольку это отрицательно влияет на рабочие характеристики каучуковой композиции.

- Сажа -

Тип сажи специально не ограничен и может быть надлежащим образом выбран в зависимости от области использования, и примеры сажи включают FEF, GPF, SRF, HAF, N339, IISAF, ISAF и SAF. Сажа может применяться по отдельности или в комбинации с одним или больше другими ее типами.

Удельная площадь поверхности сажи, определяемая по адсорбции азота (измеряемая согласно N2SA, JIS K 6217-2: 2001), не ограничена специальным образом, но ее можно надлежащим образом подобрать в зависимости от области использования, и предпочтительно она находится в диапазоне от 20 до 100 м2/г, более предпочтительно от 35 до 80 м2/г.

Когда удельная площадь поверхности сажи, определяемая по адсорбции азота (N2SA), составляет меньше 20 м2/г, получаемая резина имеет ухудшенную износоустойчивость, что может сделать невозможным достижение удовлетворительной устойчивости к появлению трещин. Когда удельная площадь поверхности сажи, определяемая по адсорбции азота (N2SA), составляет больше 100 м2/г, ухудшается показатель низких потерь на гистерезис, что может отрицательно сказаться на износоустойчивости.

Содержание сажи из расчета на 100 массовых частей каучукового компонента специально не ограничено, но может быть надлежащим образом выбрано в зависимости от области использования, и предпочтительно находится в диапазоне от 10 до 100 массовых частей, более предпочтительно в диапазоне от 10 до 70 массовых частей, особенно предпочтительно в диапазоне от 20 до 60 массовых частей.

Когда содержание сажи составляет меньше 10 массовых частей, устойчивость к разрыву у результирующей резины может ухудшиться из-за слабого упрочнения. Когда содержание сажи составляет более 100 массовых частей, может ухудшиться износоустойчивость и показатель низких потерь на гистерезис.

С другой стороны, когда содержание сажи находится в пределах указанного выше предпочтительного диапазона, это выгодно благодаря сбалансированности каждого из свойств.

- Неорганический наполнитель -

Тип неорганического наполнителя специально не ограничен и может быть надлежащим образом выбран в зависимости от области использования, и примеры неорганического наполнителя включают оксид кремния, гидроксид алюминия, глину, оксид алюминия, тальк, слюду, каолин, стеклянные полые шарики, стеклянные сплошные шарики, карбонат кальция, стеарат магния, гидроксид магния, оксид кальция (карбонат), оксид магния, оксид титана, титанат калия, сульфат бария и т.п. Перечисленные неорганические наполнители могут применяться поодиночке или в комбинации с одним или больше другими неорганическими наполнителями.

При добавлении неорганического наполнителя можно также при необходимости применять силан-сшивающий агент.

- Сшивающий агент -

Тип сшивающего агента специально не ограничен, но может быть надлежащим образом выбран в зависимости от области использования, и примеры сшивающего агента могут представлять собой серосодержащий сшивающий компонент, органический пероксидсодержащий сшивающий компонент, неорганический сшивающий компонент, полиаминовый сшивающий компонент, полимерный сшивающий компонент, сшивающий компонент на основе серосодержащего соединения, сшивающий компонент на основе оксима-нитрозамина, серу и т.п. Среди перечисленных примеров, серосодержащий сшивающий компонент более предпочтителен для каучуковой композиции, предназначенной для изготовления шин.

Содержание сшивающего агента специально не ограничено, но может быть надлежащим образом выбрано в зависимости от области использования, и предпочтительно находится в диапазоне от 0,1 до 20 массовых частей из расчета на 100 массовых частей каучукового компонента.

Когда содержание сшивающего агента меньше 0,1 массовых частей, сшивка практически не происходит. Когда содержание сшивающего агента выше 20 массовых частей, сшивка может быть вызвана сшивающим агентом при перемешивании и может отрицательно повлиять на физические свойства продукта после вулканизации.

- Другие компоненты -

В качестве другого компонента можно применять ускоритель вулканизации, который может представлять собой соединения на основе гуанидина, соединения на основе альдегида и аминов, соединения на основе альдегида и аммиака, соединения на основе тиазола, соединения на основе сульфенамида, соединения на основе тиомочевины, соединения на основе тиурама, соединения на основе дитиокарбамата или соединения на основе ксантатов.

Кроме того, при необходимости можно использовать мягчители, вулканизирующие добавки, красители, замедлители горения, лубриканты, вспениватели, пластификаторы, технологические добавки, антиоксиданты, противостарители, замедлители вулканизации, УФ-защитные средства, антистатики, цветозащитные средства и другие вспомогательные соединения, по необходимости.

Сшитая каучуковая композиция

Каучуковую композицию по настоящему изобретению можно применять в виде сшитой каучуковой композиции. Тип сшитой каучуковой композиции не ограничен, с условием, что ее получают сшиванием каучуковой композиции по настоящему изобретению, и может быть надлежащим образом выбран в зависимости от области использования.

Условия сшивки специально не ограничены и могут быть надлежащим образом выбраны в зависимости от области использования, и предпочтительно включают температуру в диапазоне от 120°C до 200°C, и время нагревания от 1 минуты до 900 минут.

(Шина)

С условием, что применяется каучуковая композиция по настоящему изобретению или сшитая каучуковая композиция, тип шины по настоящему изобретению специально не ограничен и может быть надлежащим образом выбран в зависимости от области использования.

Каучуковую композицию по настоящему изобретению или сшитую каучуковую композицию можно применять в любой части шины по настоящему изобретению, но указанную часть можно надлежащим образом подобрать в зависимости от области использования, и примерами части шины могут быть протектор, основание протектора, боковая поверхность, резина для упрочнения боковых поверхностей, шарикообразный наполнитель и т.п.

Среди перечисленных примеров, протектор является предпочтительной областью применения, в плане достижения высокой износоустойчивости.

В качестве метода производства шины можно применять обычные методы. Например, на барабан для формирования шины последовательного наносят материалы, обычно применяемые при производстве обычных шин, такие как каркасный слой, состоящий из невулканизированной резины и/или корда, ленточный слой, слой протектора и т.д., после чего барабан удаляют, получая невулканизированную шину. После этого невулканизированную шину вулканизируют при нагревании по общеизвестной методике. Таким образом можно произвести желаемую шину (например, пневматическую шину).

(Области применения помимо шин)

Каучуковую смесь или сшитую каучуковую композицию по настоящему изобретению можно использовать для областей применения, отличных от изготовления шин, таких как противовибрационная резина, сейсмоизолирующая резина, ленты (конвейерная лента), резиновые гусеницы, различные типы шлангов и т.п.

Примеры

Далее настоящее изобретение будет описано более подробно на примерах. Однако настоящее изобретение никоим образом не ограничено только приведенными примерами.

Пример получения 1

Способ производства Полимера А (синтетический полиизопрен)

Работая в боксе с перчатками в атмосфере азота, в устойчивый к высокому давлению стеклянный реактор объемом 1 л помещали 7,35 мкмоль трис бис(триметилсилил)амида гадолиния Gd[N(SiMe3)2]3, 7,35 мкмоль бис(2-дифенилфосфинофенил)амина и 1,0 г толуола, и полученную смесь оставляли на 30 минут. Затем в смесь добавляли 1,84 ммоль триизобутилалюминия и 5,0 г толуола и полученную смесь оставляли на 30 минут. Затем добавляли в смесь 7,35 мкмоль трифенилкарбония тетракис(пентафторфенил)бората [Ph3C][В(C6F5)4] и полученную реакционную смесь оставляли на 15 минут.После этого реактор вынимали из бокса, в смесь добавляли 164,7 г циклогексана и 65 г изопрена и оставляли полимеризоваться на 2 часа при 50°C. После окончания полимеризации реакцию останавливали добавлением 1 мл изопропанола, содержащего 5 масс. % 2,2′-метилен-бис(4-этил-6-трет-бутилфенола) формуле (ii):

Вычисленное значение содержания цис-1,4 связей = е/(е+f+g)×100… (ii)

(2) Среднечисловой молекулярный вес (Mn) и распределение молекулярных весов (Mw/Mn)

Методом гельпроникающей хроматографии [ГПХ:HLC-8121GPC/HT производство Tosoh Corporation, колонка: две GMHHR-H(S)HT производство Tosoh Corporation, и детектор: дифференциальный рефрактометр (RI)], используя монодисперсный полистирол как стандарт, вычисляли среднечисловой молекулярный вес (Mn) относительно полистирольного стандарта и распределение молекулярных весов (Mw/Mn) для полимеров A-F. Температура измерения составляла 40°C.

(3) Температура стеклования

Готовили образец полимера для определения температуры стеклования в форме пластинки примерно 60×10×1 мм, проводили тестирование динамической вязкоэластичности образца в условиях повышения температуры со скоростью 3°C/минута и частотой 1 Гц. Таким образом по значению пика tan8 определяли температуру стеклования адгезивной каучуковой композиции.

<Метод изучения каучуковой композиции>

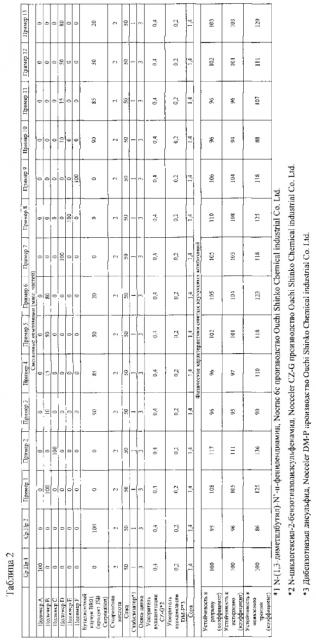

Каучуковые композиции получали согласно инструкциям по смешиванию из таблицы 2 и вулканизировали при 160°C в течение 20 минут. Для полученных таким образом сшитых каучуковых композиций замеряли (1) устойчивость к разрыву, (2) устойчивость к истиранию и (3) устойчивость к появлению трещин (при постоянной нагрузке) с помощью описанных ниже методов. Результаты измерений представлены в таблице 2.

(1) Устойчивость к разрыву (коэффициент)

Проводили испытание на разрыв при комнатной температуре согласно JIS K 6301-1995, замеряя прочность на разрыв (Tb) вулканизированной каучуковой композиции. Значения коэффициента прочности на разрыв относительно прочности на разрыв для сравнительного примера 1, принятой за 100, показаны в таблице 2. Более высокое значение коэффициента означает более высокую устойчивость к разрыву.

(2) Устойчивость к истиранию (коэффициент)

С использованием дискообразного тестового образца (диаметр 16,2 мм и толщина 6 мм), вырезанного из каждого полученного образца вулканизированных резин, проводили DIN тест устойчивости к истиранию согласно JIS-K6264-2:2005. Измеряли объем износа (мм) после завершения DIN теста устойчивости к истиранию при комнатной температуре. Значения коэффициента (величина, обратная объему износа) устойчивости к истиранию относительно устойчивости к истиранию для сравнительного примера 1, принимаемой за 100, показаны в таблице 2. Более высокое значение коэффициента означает более высокую устойчивость к истиранию.

(3) Устойчивость к появлению трещин (коэффициент) при постоянной нагрузке

Делали трещину (0,5 мм) в центральной части тестового образца JIS3, который затем подвергали циклической нагрузке в условиях постоянной 100%-ной нагрузки (нагрузку замеряли тестом на растяжение согласно JIS K6251) при комнатной температуре. Подсчитывали число нагрузок на тестируемый образец до момента, когда образец сломался. Результаты показаны в таблице 2. Более высокое значение коэффициента означает более высокую устойчивость к появлению трещин. Следует отметить, что в таблице 2>200 означает, что тестовый образец не ломался при циклической нагрузке при количестве повторов, в два раза большем, чем для сравнительного примера 1.

Из таблицы 2 видно, что в примерах 1-13 вулканизированных каучуковых композиций с применением изопренового сополимера (полимеры В-F) по настоящему изобретению были получены сшитые каучуковые композиции с износоустойчивостью (устойчивость к разрыву, устойчивость к истиранию и устойчивость к появлению трещин) выше, чем у синтетического полиизопрена (полимер А) и бутадиенового каучука.

Промышленная применимость

Сополимер по настоящему изобретению и каучуковую композицию, содержащую данный сополимер, можно предпочтительно применять, например, в материале шин (в частности, в элементах протектора шин).

1. Изопреновый сополимер, содержащий стирольный блок или бутадиеновый блок в своей терминальной части, гдестирольные мономеры составляют менее 5 мол. % от всех мономеров, формирующих изопреновый сополимер, содержащий стирольный блок;бутадиеновые мономеры составляют 10 мол. % или меньше от всех мономеров, формирующих изопреновый сополимер, содержащий бутадиеновый блок; исодержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%.

2. Изопреновый сополимер по п. 1, где указанный изопреновый сополимер представляет собой стирол-изопреновый сополимер, содержащий стирольный блок в терминальной части.

3. Изопреновый сополимер по п. 2, где число фрагментов стирольного мономера на стирольный блок составляет не более 10.

4. Изопреновый сополимер по п. 2, где молекулярный вес на стирольный блок составляет не более 1000.

5. Изопреновый сополимер по п. 2, полученный путем синтеза полимера или олигомера в ходе полимеризации стирольного мономера в присутствии катализатора и добавления изопренового мономера к полученному полимеру или олигомеру для полимеризации.

6. Изопреновый сополимер по п. 1, где изопреновый сополимер представляет собой бутадиен-изопреновый сополимер, содержащий бутадиеновый блок в терминальной части.

7. Изопреновый сополимер по п. 6, полученный путем синтеза полимера или олигомера в ходе полимеризации бутадиенового мономера в присутствии катализатора и добавления изопренового мономера к полученному полимеру или олигомеру для полимеризации.

8. Изопреновый сополимер по п. 6, полученный смешиванием бутадиенового мономера и изопренового мономера в присутствии катализатора для полимеризации, таким образом, что мольное количество бутадиенового мономера составляет 10% или меньше от общего количества бутадиенового мономера и изопренового мономера.

9. Способ получения изопренового сополимера, полученного путем синтеза полимера или олигомера в ходе полимеризации стирольного мономера в присутствии катализатора и добавления изопренового мономера к полученному полимеру или олигомеру для полимеризации, гдестирольный мономер составляет 5 мол. % или меньше от всех мономеров, формирующих стирол-изопреновый сополимер, и содержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%.

10. Способ получения изопренового сополимера, включающий:синтез полимера или олигомера в ходе полимеризации бутадиенового мономера в присутствии катализатора и добавление изопренового мономера к полученному полимеру или олигомеру для полимеризации; ибутадиеновый мономер составляет 10 мол. % или меньше от всех мономеров, формирующих бутадиен-изопреновый сополимер, и содержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%.

11. Способ получения изопренового сополимера, включающий:смешивание бутадиенового мономера и изопренового мономера в присутствии катализатора для полимеризации, который содержит соединение редкоземельного элемента общей формулы (i):M-(NQ)1(NQ)2(NQ)3 …(i),где М представляет собой по меньшей мере один из следующих элементов:лантаноид, скандий и иттрий, и NQ1, NQ2 и NQ3 представляют собой амидные группы, одинаковые или отличающиеся друг от друга, содержащие M-N связь, при этомбутадиеновые мономеры составляют 10 мол. % или меньше от всех мономеров, формирующих бутадиен-изопреновый сополимер, и содержание цис-1,4 связей в части, полученной из изопрена, составляет суммарно по меньшей мере 95%.

12. Способ получения изопренового сополимера по п. 11, где дополнительно добавляют добавку D, которая может представлять собой анионный лиганд.

13. Каучуковая композиция, содержащая каучуковый компонент, содержащий изопреновый сополимер по любому из пп. 1-8 в количестве по меньшей мере 50 массовых частей на 100 массовых частей каучукового компонента.

14. Шина, содержащая резиновый материал, содержащий каучуковую композицию по п. 13.