Способ изготовления оправки для прошивной прокатки

Иллюстрации

Показать всеИзобретение относится к способу изготовления оправки для использования в пресс-валковом прошивном стане для изготовления бесшовной стальной трубы/трубки. Способ включает дробеструйную обработку поверхности оправки и электродуговое напыление с использованием проволоки с наполнителем, состоящей по одному из вариантов из железной трубчатой оболочки и наполнителя, содержащего частицы железа и частицы ZrO2 в количестве от 2,5 до 30,0 об.%, при этом на поверхности оправки формируют пленку, содержащую оксид железа, железо и частицы ZrO2, а по второму варианту при электродуговом напылении используют проволоку с наполнителем, состоящую из железной трубчатой оболочки и наполнителя, содержащего частицы железа и частицы BN в количестве от 5,0 до 20,0 об.%, с формированием на поверхности оправки пленки, содержащей оксид железа, железо и частицы BN. Изобретение направлено на изготовление пленки, имеющей улучшенные изоляционные характеристики, и изготовление оправки, способной обеспечивать устойчивое увеличение срока службы оправки в процессе прошивной прокатки. 2 н. п. ф-лы, 2 пр., 2 табл., 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления оправки для прошивной прокатки (далее также называется просто "оправка") для использования в прошивном прокатном стане (далее также называется просто "прошивной стан"), на котором производятся бесшовные стальные трубы/трубки, в частности, к способу изготовления оправки для прошивной прокатки, имеющей пленку, изготовленную посредством осуществления электродугового напыления проволоки для напыления, содержащей, главным образом, железо, на поверхность основного металла оправки.

УРОВЕНЬ ТЕХНИКИ

Бесшовные стальные трубы/трубки изготавливают, используя способ изготовления труб Маннесмана. Этот способ изготовления труб Маннесмана включает следующие стадии:

(1) прошивка исходного материала (трубной заготовки), нагреваемого до заданной температуры для изготовления полой оболочки, для которой используется прошивной стан;

(2) удлинительная прокатка полой оболочки, для которой используется удлинительный прокатный стан (например, непрерывный трубопрокатный стан); и

(3) осуществление регулирующей диаметр прокатки удлиненной прокатанной полой оболочки для получения заданных значений внешнего диаметра и толщины стенки, для которой используется регулирующий диаметр прокатный стан (например, редукционно-калибровочный стан).

В процессе прошивной прокатки, для которой используется прошивной стан, оправка используется как прошивной инструмент. Данная оправка установлена на переднем конце стрежня оправки, таким образом, чтобы прошивать заготовку, нагреваемую при высокой температуре, составляющей приблизительно 1200°C; таким образом, на оправку воздействует агрессивная среда с высоким поверхностным давлением и высокой температурой. Как правило, оправка включает основной металл, изготовленный из инструментальной стали для работы при высоких температурах, а пленка оксидной окалины заблаговременно образуется на поверхности основного металла в процессе нагревания для цели защиты основного металла, и после этого оправка используется в прошивной прокатке. В процессе прошивной прокатки пленка окалины на поверхности оправки ограничивает перенос тепла от заготовки к основному металлу оправки, а также предотвращает заклинивание между заготовкой и оправкой.

Повторяющаяся прошивка, в которой используется такая оправка, имеющая пленку окалины, вызывает постепенное истирание пленки окалины. Это истирание пленки окалины уменьшает теплоизоляционный эффект пленки, и в результате этого увеличивается температура оправки в процессе прошивки, таким образом, что становится вероятной возникновение вызванной оплавлением потери металла и деформация при нагревании основного металла оправки. Если пленка окалины истончается, и основной металл оправки вступает в непосредственный контакт с заготовкой, это вызывает заклинивание таким образом, что образуются дефекты на внутренней поверхности стальной трубы/трубки. В результате этого оправка становится непригодной к использованию в тот момент, когда пленка истончается, и истекает ее срок службы.

В частности, при изготовлении бесшовной стальной трубы/трубки, состоящей из высоколегированной стали, такой как высокохромистая сталь, содержащая Cr в количестве 9% или более, сплав на никелевой основе и нержавеющая сталь, значительное истирание пленки окалины на поверхности оправки происходит в процессе прошивной прокатки, и в результате этого срок службы оправки сокращается в значительной степени. Например, в случае прошивки нержавеющей стали пленка окалины на поверхности оправки оказывается изношенной после нескольких проходов (нескольких циклов непрерывной валковой прошивки), и срок службы этой оправки истекает. При этом требуется частая смена оправки, что снижает эффективность производства стальной трубы/трубки. Для изготовления бесшовной стальной трубы/трубки из высоколегированной стали требуется увеличение срока службы оправки в процессе прошивной прокатки, в результате чего повышается эффективность производства стальной трубы/трубки.

Для выполнения данного требования, в качестве примера пленки, которая образуется на поверхности основного металла оправки, в патентном документе 1 описана такая оправка, которая имеет пленку, содержащую оксид железа и железо, и которая образуется на поверхности основного металла оправки, когда осуществляется электродуговое напыление железной проволоки, вместо использования пленки окалины, которая образуется в процессе термической обработки. Поскольку на оправке имеется нанесенная электродуговым напылением пленка, то есть на поверхности оправки присутствует пленка, содержащая оксид железа и железо, эта оправка имеет превосходные теплоизоляционные характеристики и предотвращает заклинивание, таким образом, что вероятным становится достижение увеличения срока службы оправки.

Однако даже в случае оправки, имеющей нанесенную электродуговым напылением пленку, которая описана в данном патентном документе, на этой пленке образуются складки вследствие повторяющегося воздействия тепла, если оправка подвергается повторяющейся прошивке, и в результате этого истекает ее срок службы. Более продолжительная прошивная прокатка увеличивает нагрузку на оправку, что вызывает отслаивание пленки или складки пленки, и в результате этого сокращается ее срок службы. Такая ситуация часто возникает в том случае, когда для прошивки используется заготовка большей длины или заготовка с большей прочностью при повышенной температуре. Чтобы уменьшить возникновение складок на нанесенной электродуговым напылением пленке, оказывается эффективным увеличение толщины пленки, таким образом, что улучшаются теплоизоляционные характеристики пленки, но при увеличении толщины пленки ухудшается адгезионная способность между основным металлом оправки и пленкой, и в результате этого происходит отслаивание пленки на ранней стадии. Следовательно, по-прежнему существует необходимость дальнейшего усовершенствования для обеспечения устойчивого увеличения срока службы оправки, и, таким образом, оказывается в высокой степени желательным изготовление оправки для прошивной прокатки, которая способна улучшать вышеупомянутые характеристики.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: японский патент № 4279350

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Цель настоящего изобретения, которое было выполнено для решения проблем предшествующего уровня техники, заключается в том, чтобы предложить способ изготовления оправки для прошивной прокатки, имеющей пленку, нанесенную на поверхность основного металла оправки посредством осуществления электродугового напыления проволоки для напыления, содержащей, главным образом, железо, причем данный способ характеризуется тем, что обеспечивает устойчивое увеличение срока службы оправки.

РЕШЕНИЕ ПРОБЛЕМЫ

Сущность настоящего изобретения заключается в следующем.

Настоящее изобретение предлагает способ изготовления оправки для использования в прошивном стане для изготовления бесшовной стальной трубы/трубки, причем данный способ изготовления оправки для прошивной прокатки включает следующие стадии:

дробеструйная обработка поверхности оправки и

электродуговое напыление посредством проволоки для напыления таким образом, что образуется пленка на поверхности основного металла оправки, которая подвергнута дробеструйной обработке.

На стадии электродугового напыления осуществляется электродуговое напыление, для которого используется, в качестве проволоки для напыления, проволока с наполнителем, у которой железную трубчатую оболочку заполняют, по меньшей мере, специальные частицы, которые способствуют увеличению срока службы оправки, помимо частиц железа и специальных частиц, таким образом, что образуется пленка, содержащая оксид железа, железо и специальные частицы.

Согласно данному способу изготовления, специальные частицы предпочтительно представляют собой низкотеплопроводные частицы, имеющие меньшую теплопроводность, чем теплопроводность оксида железа. В этом случае низкотеплопроводные частицы предпочтительно представляют собой частицы ZrO2, и содержание частиц ZrO2 в проволоке с наполнителем предпочтительно составляет от 2,5 до 30,0 об.%.

Согласно данному способу изготовления, специальные частицы предпочтительно представляют собой частицы твердого смазочного вещества. В этом случае частицы твердого смазочного вещества предпочтительно представляют собой частицы BN, и содержание частиц BN в проволоке с наполнителем составляет предпочтительно от 5,0 до 20,0 об.%.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Способом изготовления оправки для прошивной прокатки согласно настоящему изобретению достигается следующий замечательный эффект:

обеспечение устойчивого увеличения срока службы оправки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[Фиг. 1] Фиг. 1 представляет изображение поперечного сечения, иллюстрирующее проволоку для напыления для использования в электродуговом напылении в способе изготовления оправки для прошивной прокатки согласно первому варианту осуществления настоящего изобретения.

[Фиг. 2] Фиг. 2 представляет изображение поперечного сечения, иллюстрирующее проволоку для напыления для использования в электродуговом напылении в способе изготовления оправки для прошивной прокатки согласно второму варианту осуществления настоящего изобретения.

[Фиг. 3] Фиг. 3 представляет соотношение между содержанием частиц ZrO2 в проволоке с наполнителем и деформацией основного металла оправки как результат исследования в примере 1.

[Фиг. 4] Фиг. 4 представляет соотношение между содержанием частиц BN в проволоке с наполнителем и относительным сроком службы оправки как результат исследования в примере 2.

ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Для достижения вышеупомянутой цели авторы настоящего изобретения выполнили разнообразные испытания и интенсивные исследования в отношении способа нанесения пленки на поверхности основного металла оправки посредством осуществления электродугового напыления проволоки для напыления, главным образом, содержащей железо. В результате авторы настоящего изобретения обнаружили следующие факты.

При электродуговом напылении образуются дуговые разряды между передними концами двух линий проволоки для напыления, которые служат в качестве электродов, таким образом, чтобы проволока для напыления расплавлялась, и в то же самое время, например, струя сжатого воздуха или струя газообразного азота пропускается между передними концами этих линий проволоки для напыления, таким образом, чтобы распылялся расплавленный материал, и в результате этого расплавленный материал напыляется на заданный предмет, образуя пленку на его поверхности. В электродуговом напылении, которое описано в патентном документе 1, железная проволока используется в качестве проволоки для напыления, и, таким образом, пленка, которая образуется на поверхности основного металла оправки, содержит оксид железа и железо. Оксид железа, который содержится в пленке, образуется вследствие плавления железной проволоки в процессе электродугового напыления, и окисления расплавленного железа в воздухе перед тем, как расплавленное железо достигает поверхности основного металла оправки. Железо, которое содержится в пленке, образуется из расплавленного железа, которое попадает на поверхность основного металла оправки без окисления в воздухе.

(1) При этом пленка, содержащая оксид железа, железо и низкотеплопроводный материал, может образовываться на поверхности основного металла оправки посредством осуществления электродугового напыления проволоки с наполнителем в качестве проволоки для напыления; и проволока с наполнителем включает внешнюю трубчатую оболочку, изготовленную из железа, которое является таким же, как железо в железной проволоке, и ее заполняют низкотеплопроводные частицы, имеющие меньшую теплопроводность, чем теплопроводность оксида железа, а также частицы железа в некоторых случаях. Оксид железа, который содержится в этой пленке, образуется таким образом, что железная трубчатая оболочка, содержащаяся в проволоке с наполнителем, а также частицы железа плавятся в процессе электродугового напыления, и расплавленное железо окисляется в воздухе перед достижением поверхности основного металла оправки. Железо, которое содержится в пленке, образуется таким образом, что расплавленное железо попадает на поверхность основного металла оправки, не окисляясь в воздухе. Низкотеплопроводный материал в пленке образуется таким образом, что низкотеплопроводные частицы, которые содержатся в проволоке с наполнителем, достигают поверхности основного металла оправки.

Таким образом, пленка, которая образуется путем электродугового напыления с использованием проволоки с наполнителем, включает низкотеплопроводный материал, имеющий меньшую теплопроводность, чем теплопроводность оксида железа, который образуется из низкотеплопроводных частиц, содержащихся в проволоке с наполнителем, и, таким образом, теплоизоляционные характеристики улучшаются без увеличения толщины пленки. Соответственно, оправка, имеющая такую нанесенную электродуговым напылением пленку, имеет превосходные теплоизоляционные характеристики пленки в процессе повторяющейся прошивной прокатки, что устойчиво увеличивает срок службы оправки. В частности, низкотеплопроводные частицы представляют собой специальные частицы, которые способствуют увеличению срока службы оправки.

(2) Пленка, содержащая оксид железа, железо и твердое смазочное вещество, может быть образована на поверхности основного металла оправки путем использования проволоки с наполнителем, которая включает внешнюю трубчатую оболочку, изготовленную из железа, которое является таким же, как железо в железной проволоке, и оболочку заполняют частицы твердого смазочного вещества, а также частицы железы, которые присутствуют в железной трубчатой оболочке в некоторых случаях, и электродуговое напыление осуществляется с использованием такой проволоки с наполнителем. Оксид железа, который содержится в этой пленке, образуется таким образом, что железная трубчатая оболочка, а также частицы железа, содержащиеся в проволоке с наполнителем, плавятся в процессе электродугового напыления, и расплавленное железо окисляется в воздухе перед достижением поверхности основного металла оправки. Железо, которое содержится в пленке, образуется таким образом, что расплавленное железо попадает на поверхность основного металла оправки без окисления в воздухе. Твердое смазочное вещество в пленке образуется таким образом, что частицы твердого смазочного вещества, которые содержатся в проволоке с наполнителем, достигают поверхности основного металла оправки.

Как описано выше, пленка, получаемая посредством электродугового напыления с использованием проволоки с наполнителем, содержит твердое смазочное вещество, образующееся из частиц твердого смазочного вещества, которые содержатся в проволоке с наполнителем; таким образом, в процессе прошивной прокатки улучшается смазывающая способность. Соответственно, оправка, имеющая такую нанесенную электродуговым напылением пленку, имеет превосходную смазывающую способность пленки в процессе повторяющейся прошивной прокатки, что устойчиво увеличивает срок службы оправки. В частности, частицы твердого смазочного вещества представляют собой специальные частицы, которые способствуют увеличению срока службы оправки.

Настоящее изобретение выполнено на основании обнаруженных фактов, которые описаны выше в п.п. (1) и (2) выше. Далее будет представлено описание способа изготовления оправки согласно предпочтительному варианту осуществления настоящего изобретения.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

В способе изготовления оправки согласно первому варианту осуществления настоящего изобретения перед электродуговым напылением осуществляется дробеструйная обработка поверхности оправки. В том случае, если использование оправки должно возобновляться после истечения срока службы посредством повторяющейся прошивной прокатки, пленка в состоянии прошивной прокатки, которая остается на поверхности оправки, удаляется в процессе дробеструйной обработки, таким образом, что открывается поверхность основного металла оправки, и поверхность основного металла оправки приобретает надлежащую шероховатость. В случае изготовления новой оправки, поверхность основного металла оправки приобретает умеренную шероховатость в процессе дробеструйной обработки. Причина осуществления дробеструйной обработки заключается в том, что основной металл оправки, имеющий умеренную шероховатость поверхности, на которой отсутствует оставшаяся пленка, повышает адгезионную способность между основным металлом оправки и пленкой в процессе электродугового напыления.

В способе изготовления оправки согласно первому варианту осуществления после вышеупомянутой стадии проволока с наполнителем, содержащим, главным образом, железо, которая используется в качестве проволоки для напыления, наносится электродуговым напылением на поверхность основного металла оправки, которая подвергается дробеструйной обработке, и в результате этого на этой поверхности образуется пленка.

Фиг. 1 представляет изображение поперечного сечения, иллюстрирующее проволоку для напыления для использования в электродуговом напылении в способе изготовления оправки для прошивной прокатки согласно первому варианту осуществления настоящего изобретения. Как представлено на данном чертеже, согласно первому варианту осуществления, проволока 1 с наполнителем используется в качестве проволоки для напыления. Эта проволока 1 с наполнителем включает внешнюю трубчатую оболочку 2, изготовленную из железа.

Железную трубчатую оболочку 2 заполняют низкотеплопроводные частицы 3. Низкотеплопроводные частицы 3 характеризуются меньшей теплопроводностью, чем теплопроводность оксида железа, и они с трудом выгорают и исчезают в процессе электродугового напыления, и примеры низкотеплопроводных частиц 3 могут включать металлические частицы и керамические частицы. В частности, предпочтительными являются частицы диоксида циркония (ZrO2), имеющие предельно низкую теплопроводность. Низкотеплопроводные частицы 3 не ограничиваются простой формой частиц, но могут представлять собой порошки или измельченные волокна. Здесь оксид железа включает оксид железа(II) (FeO), оксид железа(III) (Fe2O3) и оксид железа (II, III) (Fe3O4).

Железную трубчатую оболочку 2 могут также заполнять частицы 4 железа в дополнение к низкотеплопроводным частицам 3. Частицы 4 железа не ограничиваются простой формой частиц, но могут представлять собой порошки или измельченные волокна.

Электродуговое напыление, в котором используется проволока 1 с наполнителем (проволока для напыления), имеющая описанную выше конфигурацию, позволяет изготавливать пленку, содержащую оксид железа, железо и низкотеплопроводный материал на поверхности основного металла оправки. Поскольку оправка, имеющая нанесенную электродуговым напылением пленку, которая изготовлена таким способом, содержит в своей пленке низкотеплопроводный материал, у которого теплопроводность является ниже теплопроводности оксида железа, теплоизоляционные характеристики в процессе повторяющейся прошивной прокатки улучшаются без увеличения толщины пленки, и в результате этого устойчиво увеличивается срок службы оправки.

В случае применения частиц ZrO2 в качестве низкотеплопроводных частиц 3, содержание частиц ZrO2 во всей проволоке 1 с наполнителем, включающей железную трубчатую оболочку 2, низкотеплопроводные частицы 3 и частицы железа 4, предпочтительно составляет от 2,5 до 30,0 об.%. Как подтверждается в примере 1, который описан далее, если содержание частиц ZrO2 составляет менее чем 2,5 об.%, теплоизоляционные характеристики в процессе прошивной прокатки невозможно улучшать в достаточной степени вследствие недостаточного количества ZrO2, содержащегося в пленке оправки, таким образом, что становится значительной деформация основного металла оправки, что является неприемлемым для повторного использования и препятствует устойчивому увеличению срока службы оправки. С другой стороны, если содержание частиц ZrO2 составляет более чем 30,0 об.%, способность адгезии между основным металлом оправки и пленкой ухудшается, отслаивание пленки возникает на ранней стадии вследствие чрезмерного количества ZrO2, содержащегося в пленке оправки, и основной металл оправки плавится, что также является неприемлемым для повторного использования. Это содержание предпочтительнее составляет от 5,0 до 30,0 об.%.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

В способе изготовления оправки согласно второму варианту осуществления настоящего изобретения перед электродуговым напылением осуществляется дробеструйная обработка поверхности оправки, аналогично первому варианту осуществления. После этого поверхность основного металла оправки, которая подвергается дробеструйной обработке, покрывается электродуговым напылением, для которого используется проволока с наполнителем, содержащим, главным образом, железо, в качестве проволоки для напыления, таким образом, что на данной поверхности образуется пленка. Проволока с наполнителем, которая используется согласно второму варианту осуществления, отличается от проволоки с наполнителем согласно первому варианту осуществления в отношении следующих признаков.

Фиг. 2 представляет изображение поперечного сечения, иллюстрирующее проволоку для напыления, которая используется в электродуговом напылении в способе изготовления оправки для прошивной прокатки согласно второму варианту осуществления настоящего изобретения. Как представлено на данном чертеже, согласно второму варианту осуществления, проволока 1 с наполнителем используется в качестве проволоки для напыления. Эта проволока 1 с наполнителем включает внешнюю оболочку, которую составляет железная трубчатая оболочка 2.

Железную трубчатую оболочку 2 заполняют частицы 5 твердого смазочного вещества. Частицы 5 твердого смазочного вещества функционируют в качестве твердого смазочного вещества в процессе прошивной прокатки, и они с трудом выгорают и исчезают в процессе электродугового напыления, и примеры частиц 5 твердого смазочного вещества могут включать металлические частицы и керамические частицы. В частности, предпочтительными являются частицы нитрида бора (BN), которые представляют собой твердые частицы с превосходной смазывающей способностью. Частицы 5 твердого смазочного вещества не ограничиваются простой формой частиц, но могут представлять собой порошки или измельченные волокна.

Железную трубчатую оболочку 2 могут также заполнять частицы 4 железа в дополнение к частицам 5 твердого смазочного вещества. Частицы 4 железа не ограничиваются простой формой частиц, но могут представлять собой порошки или измельченные волокна.

Посредством электродугового напыления, в котором используется проволока 1 с наполнителем (проволока для напыления), имеющая описанную выше конфигурацию, пленка, содержащая оксид железа, железо и твердое смазочное вещество, может быть изготовлена на поверхности основного металла оправки. Оправка, имеющая нанесенную электродуговым напылением пленку, которая изготовлена таким способом, включает твердое смазочное вещество в своей пленке таким образом, что повышается смазывающая способность в процессе повторяющейся прошивной прокатки, и в результате этого устойчиво увеличивается срок службы оправки.

В случае применения частиц BN в качестве частиц 5 твердого смазочного вещества содержание частиц BN во всей проволоке 1 с наполнителем, включающей железную трубчатую оболочку 2, частицы 5 твердого смазочного вещества и частицы 4 железа, предпочтительно составляет от 5,0 до 20,0 об.%. Как подтверждается в примере 2, который описан далее, если содержание частиц BN составляет менее чем 5,0 об.%, смазывающая способность в процессе прошивной прокатки не может увеличиваться в достаточной степени вследствие недостаточного количества BN, содержащегося в пленке оправки, что препятствует достаточному повышению эффективности прошивки, и срок службы оправки не может устойчиво увеличиваться. С другой стороны, если содержание частиц BN составляет более чем 20,0 об.%, способность адгезии между основным металлом оправки и пленкой ухудшается, и отслаивание пленки возникает на ранней стадии вследствие чрезмерного количества BN, содержащегося в пленке оправки, и основной металл оправки плавится, что также является неприемлемым для повторного использования, и становится невозможным устойчивое увеличение срока службы оправки. Данное содержание предпочтительно составляет от 7,5 до 20,0 об.%.

Эффективность прошивки в настоящем документе имеет следующее значение. Скорость, с которой заготовка перемещается в аксиальном направлении в процессе прошивной прокатки (далее называется термином "скорость подачи"), определяется числом оборотов валка прошивного стана, и фактическая скорость подачи уменьшается по сравнению с теоретической скоростью подачи, вычисленной на основании числа оборотов набора валков прошивного стана, вследствие влияния фрикционного сопротивления и других сил между оправкой и заготовкой, которые находятся в контакте друг с другом. Как правило, следующее соотношение: скорость (т. е. фактическая скорость подачи)/(теоретическая скорость подачи)×100[%] называется термином "эффективность прошивки". Эффективность прошивки представляет собой показатель смазывающей способности. Повышенная смазывающая способность не только увеличивает эффективность использования прошивного стана, но также уменьшает продолжительность контакта между оправкой и заготовкой, и в результате этого увеличивается срок службы оправки.

В способе изготовления оправки согласно настоящему изобретению электродуговое напыление можно осуществлять, когда оборудование для напыления постепенно удаляется от поверхности основного металла оправки, таким образом, что постепенно увеличивается расстояние напыления в процессе образования пленки посредством электродугового напыления. Таким образом, на основном металле оправки образуется такая пленка, что постепенно увеличивается доля области, содержащей оксид железа (далее называется термином "доля оксида"), по отношению к поверхности. Пленка, имеющая такую долю оксида, которая уменьшается в части, прилегающей к основной металл оправки, и увеличивается на ее поверхности, является полезной в свете обеспечения теплоизоляционных характеристик и способности предотвращения заклинивания на поверхности пленки, а также обеспечения адгезионной способности между пленкой и частью, прилегающей к основному металлу оправки.

ПРИМЕРЫ

Для цели подтверждения эффектов настоящего изобретения исследование прошивной прокатки было выполнено таким образом, что были изготовлены оправки для прошивной прокатки, и каждая из изготовленных оправок была установлена в прошивной стан таким способом, чтобы осуществлялась прошивка. Исследование осуществляли в следующих условиях.

ПРИМЕР 1

СПОСОБ ИССЛЕДОВАНИЯ

(1) ИЗГОТОВЛЕНИЕ ОПРАВКИ

Ряд пулевидных оправок, каждая из которых имела максимальный диаметр 147 мм, изготавливали, используя в качестве основного металла инструментальную сталь для работы при высоких температурах согласно японскому промышленному стандарту (JIS). Оправки, имеющие нанесенную электродуговым напылением пленку, изготавливали таким образом, что, после осуществления дробеструйной обработки поверхности каждой оправки, осуществляли электродуговое напыление, для которого использовали проволоку с наполнителем, представленную на фиг. 1, таким образом, что пленка образовывалась на поверхности основного металла каждой оправки. Для изготовления нанесенной электродуговым напылением пленки электродуговое напыление осуществляли при расстоянии напыления от устройства для напыления до поверхности основного металла оправки, которое первоначально устанавливали на уровне 200 мм, и электродуговое напыление осуществляли в процессе постепенного удаления устройства для напыления от поверхности основного металла оправки до тех пор, пока конечное расстояние напыления не становилось равным 1000 мм.

При этом частицы ZrO2 использовали в качестве низкотеплопроводных частиц в проволоке с наполнителем, причем использовали проволоку с наполнителем, в которой содержание частиц ZrO2 изменялось, как представлено ниже в таблице 1. Железную трубчатую оболочку каждой проволоки с наполнителем заполняли частицами железа, а также частицами ZrO2 в соответствии с содержанием частиц ZrO2.

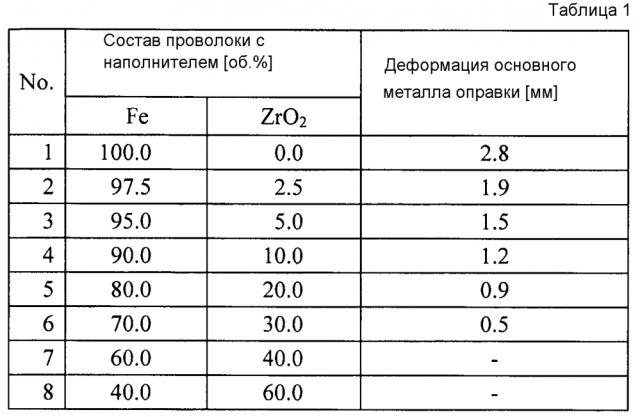

[Таблица 1]

Примечание: знаком "-" представлены отслаивание пленки и вызванная плавлением потеря металла основного металла оправки.

(2) ПРОШИВНАЯ ПРОКАТКА

Используя вышеупомянутые разнообразные оправки, следующие полые оболочки изготавливали в процессе повторяющейся прошивной прокатки следующих заготовок (материалов), нагреваемых при температуре, составляющей приблизительно 1200°C.

- Размеры заготовки: трубная заготовка диаметром 191 мм и длиной 2200 мм

- Материал заготовки: сталь, содержащая 13% хрома

- Полая оболочка: внешний диаметр 196 мм, толщина стенки 16,82 мм, длина 6520 мм.

ИССЛЕДОВАНИЕ

Валковую прошивку повторяли последовательно по десять раз для каждой оправки, и после этого осуществляли проверку внешнего вида каждой оправки таким образом, чтобы исследовать состояние ее поверхности, то есть возникновение вызываемой плавлением потери металла основного металла оправки вследствие отслаивания пленки. Кроме того, дробеструйную обработку осуществляли на поверхности оправки таким образом, чтобы удалить с нее оставшуюся пленку, и после этого, высоту основного металла оправки (длину в аксиальном направлении) измеряли таким образом, чтобы оценить деформацию после использования оправки, и для этого использовали разность значений высоты основного металла оправки до и после оправки. В этом случае деформация основного металла оправки должна составлять 2,0 мм или менее в реальной операции. Если деформация основного металла оправки превышает 2,0 мм, такая оправка является непригодной для повторного использования. Соответственно, случай, в котором деформация основного металла оправки составляла 2,0 мм или менее при отсутствии вызванной плавлением потери металла основного металла оправки, оценивали как "предпочтительный" в данном исследовании.

РЕЗУЛЬТАТ ИССЛЕДОВАНИЯ

Результат исследования представлен в таблице 1 и на фиг. 3. Фиг. 3 представляет соотношение между содержанием частиц ZrO2 в проволоке с наполнителем и деформацией основного металла оправки по данным исследования в примере 1. В результате исследования обнаружены следующие факты.

Частицы ZrO2 использовали в качестве низкотеплопроводных частиц в проволоке с наполнителем, и нанесенную электродуговым напылением пленку изготавливали посредством использования такой проволоки с наполнителем. В этом случае, как представляют исследования №№ 2-6, содержание частиц ZrO2 в проволоке с наполнителем составляло 2,5 об.% или более, таким образом, что деформация основного металла оправки уменьшалась, составляя 2,0 мм или менее. Причина этого заключается в том, что достаточное количество частиц ZrO2 содержится в пленке оправки, что улучшает теплоизоляционные характеристики. Соответственно, было обнаружено, что оправка, имеющая нанесенную электродуговым напылением пленку, изготовленную посредством использования проволоки с наполнителем, содержащей частицы ZrO2 в количестве 2,5 об.% или более, устойчиво увеличивает срок службы оправки и является приемлемой для повторного использования.

Как представлено в исследованиях №№ 7 и 8, в случае оправки, имеющей нанесенную электродуговым напылением пленку, изготовленную посредством использования проволоки с наполнителем, содержащей частицы ZrO2 в количестве, составляющем более чем 30,0 об.%, пленка оправки отслаивалась на ранней стадии, и основной металл оправки плавился. Причина этого заключается в том, что избыточное количество ZrO2 содержится в пленке оправки, и способность адгезии между основным металлом оправки и пленкой ухудшается, несмотря на улучшение теплоизоляционных характеристик. Соответственно, было обнаружено, что в случае оправки, имеющей нанесенную электродуговым напылением пленку, изготовленную посредством использования проволоки с наполнителем, содержащей частицы ZrO2 в количестве, составляющем более чем 30,0 об.%, оказывается невозможным устойчивое увеличение срока службы оправки.

С другой стороны, как представлено в исследовании № 1, в случае оправки, имеющей нанесенную электродуговым напылением пленку, изготовленную посредством использования проволоки с наполнителем, содержащей частицы ZrO2 в количестве 0 об.% (что эквивалентно случаю изготовления нанесенной электродуговым напылением пленки посредством использования железной проволоки, как описано в патентном документе 1), деформация основного металла оправки составляла более чем 2,0 мм. Причина этого заключается в том, что ZrO2, имеющий низкую теплопроводность, не содержался в пленке оправки, и, таким образом, теплоизоляционные характеристики не улучшались. Соответственно, было обнаружено, что в случае оправки, имеющей нанесенную электродуговым напылением пленку, изготовленную посредством использования проволоки с наполнителем, содержащей частицы ZrO2 в количестве, составляющем менее чем 2,5 об.%, оказывается невозможным устойчивое увеличение срока службы оправки.

ПРИМЕР 2

СПОСОБ ИССЛЕДОВАНИЯ

(1) ИЗГОТОВЛЕНИЕ ОПРАВКИ

Ряд пулевидных оправок, каждая из которых имела максимальный диаметр 147 мм, изготавливали, используя в качестве основного металла инструментальную сталь для работы при высоких температурах согласно японскому промышленному стандарту (JIS). Оправки, имеющие нанесенную электродуговым напылением пленку, изготавливали таким образом, что, после осуществления дробеструйной обработки поверхности каждой оправки, осуществляли электродуговое напыление, для которого использовали проволоку с наполнителем, представленную на фиг. 2, таким образом, что пленка образовывалась на поверхности основного металла каждой оправки. Для изготовления нанесенной электродуговым напылением пленки электродуговое напыление осуществляли при расстоянии напыления от устройства для напыления до поверхности основного металла оправки, которое первоначально устанавливали на уровне 200 мм, и электродуговое напыление осуществляли в процессе постепенного удаления устройства для напыления от поверхности основного металла оправки до тех пор, пока конечное расстояние напыления не становилось равным 1000 мм.

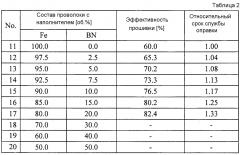

При этом частицы BN использовали в качестве частиц твердого смазочного вещества в проволоке с наполнителем, и использовали проволоку с наполнителем, в которой содержание частиц BN изменялось, как представлено ниже в таблице 2. Железную трубчатую оболочку каждой проволоки с наполнителем заполняли частицы железа, а также частицы BN в соответствии с содержанием частиц BN.

[Таблица 2]

Примечание: знаком "-" представлены отслаивание пленки и вызванная плавлением потеря металла основного металла оправки.

(2) Прошивная прокатка. Используя вышеупомянутые разнообразные оправки, следующие полые оболочки изготавливали в процессе повторяющейся прошивной прокатки следующих заготовок (материалов), нагреваемых при температуре, составляющей приблизительно 1200°C.

- Размеры заготовки: трубная заготовка диаметром 191 мм и длиной 2200 мм

- Материал заготовки: сталь, содержащая 13% хрома

-