Алюминий-литиевые сплавы серии 2ххх, имеющие низкую разность прочностей

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к изделиям из алюминиево-литиевых сплавов 2ххх, которые не чувствительны к наклепу. Изделие из алюминиевого сплава, полученное обработкой давлением, содержит, вес.%: от 2,75 до 5,0 Cu, от 0,2 до 0,8 Mg, причем значение отношения меди к магнию (Cu/Mg) составляет от 8,0 до 16, от 0,1 до 1,10 Li, от 0,30 до 2,0 Ag, от 0,40 до 1,5 Zn, ≤1,0 Mn и остальное - Al и примеси. Разность между первой величиной наклепа и второй величиной наклепа в первой части и во второй части изделия соответственно составляет по меньшей мере 0,5%, а разность прочностей между этими первой частью и второй частью составляет менее чем 8 ksi, при измерении в продольном направлении. Обработанные давлением изделия из алюминиевых сплавов характеризуются сочетанием высоких характеристик прочности и вязкости и низкой разности прочностей в пределах изделия. 2 н. и 33 з.п. ф-лы, 65 ил., 7 табл., 5 пр.

Реферат

Перекрестная ссылка на родственные заявки

[001] Настоящая Международная заявка на патент испрашивает приоритет предварительной заявки на патент США № 61/323224, поданной 12 апреля 2010 года, озаглавленной «Алюминий-литиевые сплавы серии 2ХХХ, имеющие низкую разность прочностей», которая включена сюда по ссылке во всей своей полноте.

Предпосылки изобретения

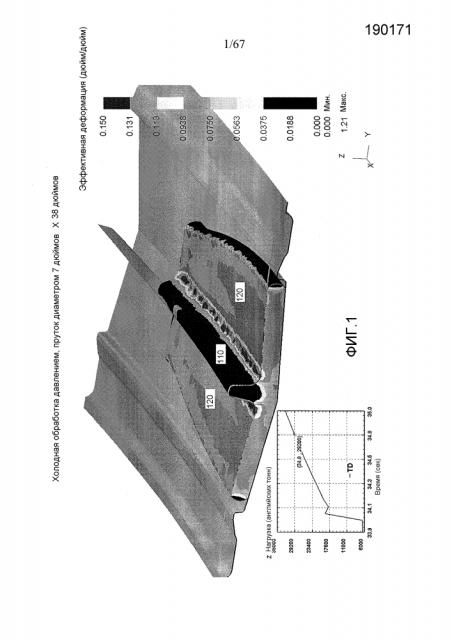

[002] Термически упрочняемые алюминиевые сплавы, такие как алюминиевые сплавы серии 2ххх, могут быть подвергнуты термообработке на твердый раствор и искусственному старению для получения высокопрочных состояний поставки. Прочность может быть дополнительно повышена с помощью холодной обработки изделия давлением между стадиями термообработки на твердый раствор и искусственного старения. Однако некоторые виды обработанных давлением изделий могут быть неспособны реализовать равномерный наклеп вследствие формы изделия. Это обычно дает высокую разность прочностей в пределах конечного изделия. Например, как иллюстрировано на ФИГ. 1, полученное объемной штамповкой Al-Li-ое изделие в состоянии отпуска Т8 может иметь области 110, которые получают малый наклеп или вообще не получают его, тогда как области 120 подвергнуты наклепу. В свою очередь, области 110 могут иметь значительно более низкую прочность (например, ниже на 10 ksi (килофунтов на квадратный дюйм)), чем области 120. Одно решение проблемы разности прочностей в пределах таких изделий состоит в подвергании только менее прочного участка таких изделий из алюминиевых сплавов усиленному искусственному старению сравнительно с более прочным участком. Однако оно является непрактичным решением для промышленно производимых сплавов, поскольку все изделие из алюминиевого сплава в целом должно подвергаться старению в большой печи за один раз.

Сущность изобретения

[003] В общих чертах, настоящее изобретение относится к обработанным давлением изделиям из алюминий-литиевых сплавов 2ххх, которые достигают низкой разности прочностей в пределах таких изделий, и способам получения изделий из таких сплавов. В общем, раскрытые здесь обработанные давлением изделия из алюминий-литиевых сплавов 2ххх достигают низкой разности прочностей в пределах изделия, когда они содержат описываемые здесь легирующие элементы, а также имеют определенное соотношение меди к магнию.

[004] В общем, новые сплавы 2ххх содержат от примерно 2,75 до примерно 5,0 вес.% Cu, от примерно 0,2 до примерно 0,8 вес.% Mg, от примерно 0,1 до 1,10 вес.% Li, от 0,3 до примерно 2,0 вес.% Ag, от примерно 0,4 до 1,5 вес.% Zn, и вплоть до примерно 1,0 вес.% Mn, причем остальное составляют алюминий, необязательные второстепенные элементы и примеси. Сплавы в общем имеют соотношение меди к магнию (Cu/Mg) в диапазоне от примерно 6,1 до примерно 17. В некоторых вариантах воплощения сплав состоит, или по существу состоит, из этих легирующих ингредиентов, причем остальное составляют алюминий, необязательные второстепенные элементы и примеси.

[005] Обработанные давлением изделия, включающие такие сплавы, в общем достигают малой разности прочностей в пределах изделия, такой как разность прочностей не более 8 ksi в пределах обработанного давлением изделия из алюминиевого сплава. Эти обработанные давлением изделия в общем подвергнуты термообработке на твердый раствор, холодной обработке давлением и искусственному старению. Холодная обработка давлением иногда известна как эффективное деформационное упрочнение при холодной обработке или наклеп (простоты ради называемое здесь «эффективной деформацией»). Вследствие холодной обработки давлением первая часть обработанного давлением изделия может реализовать первую величину наклепа (например, высокую величину наклепа), а вторая часть обработанного давлением изделия может реализовать вторую величину наклепа (например, низкую величину наклепа или даже отсутствие наклепа). Первая величина наклепа в общем является на по меньшей мере примерно 0,5% большей, чем вторая величина наклепа. Например, и с обращением теперь к ФИГ. 1, некоторые участки первой части 120 имеют высокую величину наклепа, обладая столь высокой эффективной деформацией, как примерно 0,15 (дюйм/дюйм). Напротив, некоторые участки второй части 110 в общем имеют столь низкую эффективную деформацию, как 0,0 (дюйм/дюйм), т.е. без наклепа. В других видах изделий могут реализоваться иные разности в величинах наклепа. При использовании раскрытых теперь составов сплавов можно обеспечить то, что разность прочностей между этими первыми частями и вторыми частями сокращается. В одном варианте воплощения разность прочностей между первой и второй частями составляет не более чем примерно 8,0 ksi. В других вариантах воплощения разность прочностей между первой и второй частями составляет не более чем примерно 7,5 ksi, или не более чем примерно 7,0 ksi, или не более чем примерно 6,5 ksi, или не более чем примерно 6,0 ksi, или не более чем примерно 5,5 ksi, или не более чем примерно 5,0 ksi, или не более чем примерно 4,5 ksi, или не более чем примерно 4,0 ksi, или не более чем примерно 3,5 ksi, или не более чем примерно 3,0 ksi, или не более чем примерно 2,5 ksi, или не более чем примерно 2,0 ksi, или не более чем примерно 1,5 ksi, или не более чем примерно 1,0 ksi, или не более чем примерно 0,5 ksi, или менее. В некоторых вариантах воплощения разность прочностей в пределах изделия является пренебрежимо малой.

[006] В некоторых вариантах воплощения первая часть может быть связана с частью обработанного давлением изделия, имеющей наивысшую величину наклепа. В этих вариантах воплощения вторая часть может быть связана с частью обработанного давлением изделия, имеющей наинизшую величину наклепа или самую низкую эффективную деформацию (например, без деформации). В этих вариантах воплощения разность прочностей в пределах всего обработанного давлением изделия в целом может составлять не более чем примерно 8 ksi, или менее, такую как любое из вышеуказанных значений разности прочностей.

[007] Низкая разность прочностей между первой и второй частями в общем достигается при кратковременных длительностях старения, таких как не более чем примерно 64 часа старения при температуре примерно 310°F, или при по существу эквивалентных температуре и продолжительности искусственного старения. Как ясно специалистам в этой области техники, температуры и/или длительности старения могут быть скорректированы на основе хорошо известных принципов и/или формул старения. Так, специалисты в этой области техники могли бы повышать температуру старения, но сокращать длительность старения, или наоборот, или только слегка изменять лишь один из этих параметров, и по-прежнему достигать того же результата, как и «не более чем 64 часа старения при температуре примерно 310°F». Есть многочисленные методы искусственного старения, в которых мог бы быть достигнут тот же результат, как и «не более чем 64 часа старения при температуре примерно 310°F», и поэтому все такие заменяющие методы старения здесь не перечислены, хотя они находятся в пределах объема настоящего изобретения. Использование фразы «или по существу эквивалентные температура и продолжительность искусственного старения», или фразы «или по существу эквивалентный метод», подразумевает включение всех таких заменяющих методов старения. Как может быть понятно, эти заменяющие этапы искусственного старения могут происходить на одной или множественных стадиях, и при одной или множественных температурах.

[008] В одном варианте воплощения низкая разность прочностей достигается при не более чем примерно 60 часах искусственном старении при температуре примерно 310°F, или по существу эквивалентном методе искусственного старения. В других вариантах воплощения низкая разность прочностей достигается при не более чем примерно 55 часах искусственного старения, или не более чем примерно 50 часах искусственного старения, или не более чем примерно 45 часах искусственного старения, или не более чем примерно 40 часах искусственного старения, или не более чем примерно 35 часах искусственного старения, или не более чем примерно 30 часах искусственного старения, или не более чем примерно 25 часах искусственного старения, или даже менее, при температуре примерно 310°F, или по существу эквивалентном методе искусственного старения.

[009] ФИГ. 58-62 иллюстрируют разнообразные условия старения для одного нового сплава, чтобы проиллюстрировать некоторые из тех условий старения, которые попадают в пределы объема «не более чем примерно 64 часа старения при температуре примерно 310°F, или по существу эквивалентных температуре и продолжительности искусственного старения». Состав этого нового сплава приведен ниже в Примере 5. ФИГ. 60 представляет кривую старения для этого нового сплава при 310°F. При 64 часах новый сплав реализует разность прочностей примерно 2,3 ksi. Новый сплав также реализует разность прочностей не более чем примерно 8 ksi около примерно 32 часов длительности старения. Таким образом, для этого конкретного сплава применимы любые длительности старения от примерно 32 часов до не более чем 64 часов при 310°F. При 270°F этот сплав достигает разности прочностей примерно 8 ksi спустя примерно 345 часов старения и разности прочностей примерно 2,3 ksi за время чуть меньше, чем примерно 500 часов старения, как показано на ФИГ. 58. При 290°F этот сплав достигает разности прочностей примерно 8 ksi спустя примерно 120 часов старения, и, вероятно, достигал бы разности прочностей примерно 2,3 ksi где-то через 225-250 часов старения, как показано на ФИГ. 59. При 330°F этот сплав достигает разности прочностей примерно 8 ksi спустя примерно 11 часов старения и разности прочностей примерно 2,3 ksi за примерно 22 часа старения, как показано на ФИГ. 61. При 350°F этот сплав достигает разности прочностей примерно 8 ksi спустя примерно 3 часа старения и разности прочностей примерно 2,3 ksi за примерно 8 часов старения, как показано на ФИГ. 62. Специалистам в этой области техники будет понятно, что для этого сплава существуют подобные взаимосвязи между необходимыми длительностями старения и температурами старения. Специалистам в этой области техники также будет понятно, что другие новые сплавы, находящиеся в пределах объема представленных здесь составов, могут реализовать иные кривые старения, нежели приведенные на ФИГ. 58-62, но специалист был бы способен без труда построить такие кривые старения для определения смыслового значения выражения «не более чем примерно 64 часа старения при температуре примерно 310°F, или по существу эквивалентных температуре и продолжительности искусственного старения» для таких новых сплавов других составов, например, аналогичным показанному выше образом.

[0010] Медь (Cu) включена в новый сплав и, в общем, в диапазоне от примерно 2,75 вес.% до примерно 5,0 вес.% Cu. Как иллюстрировано в нижеприведенных примерах, когда содержание меди падает ниже примерно 2,75 вес.% или превышает примерно 5,0 вес.%, сплав может не реализовать малой разности прочностей в пределах изделия, и/или может иметь низкую общую прочность. В одном варианте воплощения новый сплав включает по меньшей мере примерно 3,0 вес.% Cu. В других вариантах воплощения новый сплав включает по меньшей мере примерно 3,25 вес.% Cu, или по меньшей мере примерно 3,5 вес.% Cu, или по меньшей мере примерно 3,75 вес.% Cu. В одном варианте воплощения новый сплав включает не более чем примерно 4,9 вес.% Cu. В других вариантах воплощения новый сплав может включать не более чем примерно 4,8 вес.% Cu, или не более чем примерно 4,7 вес.% Cu, или не более чем примерно 4,6 вес.% Cu, или не более чем примерно 4,5 вес.% Cu. В одном варианте воплощения новый сплав включает Cu в диапазоне от примерно 3,0 вес.% до примерно 4,7 вес.%. Могут быть применены другие диапазоны содержания Cu с использованием вышеописанных пределов.

[0011] Магний (Mg) включен в новый сплав и, в общем, в диапазоне от примерно 0,2 вес.% до примерно 0,8 вес.% Mg. Как иллюстрировано в нижеприведенных примерах, когда содержание магния падает ниже примерно 0,2 вес.% или превышает примерно 0,8 вес.%, сплав может не реализовать малой разности прочностей в пределах изделия, и/или может иметь низкую общую прочность. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,25 вес.% Mg. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,3 вес.% Mg, или по меньшей мере примерно 0,35 вес.% Mg. В одном варианте воплощения новый сплав включает не более чем примерно 0,70 вес.% Mg. В других вариантах воплощения новый сплав может включать не более чем примерно 0,60 вес.% Mg, или не более чем примерно 0,55 вес.% Mg, или не более чем примерно 0,5 вес.% Mg, или не более чем примерно 0,45 вес.% Mg. В одном варианте воплощения новый сплав включает Mg в диапазоне от примерно 0,20 вес.% до примерно 0,50 вес.%. Могут быть применены другие диапазоны содержания Mg с использованием вышеописанных пределов.

[0012] Подобным образом, со свойствами сплава может быть связано соотношение меди к магнию (соотношение Cu/Mg) может быть отнесено. Например, когда соотношение Cu/Mg составляет менее чем примерно 6,1 или более чем примерно 17, сплав может не реализовать малой разности прочностей в пределах изделия, и/или может иметь низкую общую прочность. В одном варианте воплощения соотношение Cu/Mg в новом сплаве составляет по меньшей мере примерно 6,5. В других вариантах воплощения соотношение Cu/Mg в новом сплаве составляет по меньшей мере примерно 7,0, или по меньшей мере примерно 7,5, или по меньшей мере примерно 8,0, или по меньшей мере примерно 8,5, или по меньшей мере примерно 9,0. В одном варианте воплощения соотношение Cu/Mg в новом сплаве составляет не более чем примерно 16. В других вариантах воплощения соотношение Cu/Mg в новом сплаве составляет не более чем примерно 15, или не более чем примерно 14,5, или не более чем примерно 14,0, или не более чем примерно 13,5, или не более чем примерно 13,0, или не более чем примерно 12,5, или не более чем примерно 12,0. В одном варианте воплощения соотношение Cu/Mg составляет в диапазоне от примерно 8,0 до примерно 15,0. В еще одном варианте воплощения соотношение Cu/Mg составляет в диапазоне от примерно 8,5 до примерно 14,5. В еще одном дополнительном варианте воплощения соотношение Cu/Mg составляет в диапазоне от примерно 9,0 до примерно 12,5. Могут быть применены другие диапазоны соотношения Cu/Mg с использованием вышеописанных пределов.

[0013] Литий (Li) включен в новый сплав и, в общем, в диапазоне от примерно 0,1 вес.% до 1,10. Литий помогает снизить плотность изделия. Однако, как показано ниже, сплавы, которые содержат более 1,10 вес.%, могут не реализовать свойств нечувствительности к наклепу. В одном варианте воплощения новый сплав включает не более чем примерно 1,05 вес.% Li. В других вариантах воплощения новый сплав может включать не более чем примерно 1,00 вес.% Li, или не более чем примерно 0,95 вес.% Li, или не более чем примерно 0,9 вес.% Li, или не более чем примерно 0,85 вес.% Li. Для достижения более низкой плотности новый сплав в общем включает по меньшей мере примерно 0,1 вес.% Li. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,2 вес.% Li. В других вариантах воплощения новый сплав включает по меньшей мере примерно 0,3 вес.% Li, или по меньшей мере примерно 0,4 вес.% Li, или по меньшей мере примерно 0,5 вес.% Li, или по меньшей мере примерно 0,55 вес.% Li, или по меньшей мере примерно 0,60 вес.% Li, или по меньшей мере примерно 0,65 вес.% Li, или по меньшей мере примерно 0,7 вес.% Li, или по меньшей мере примерно 0,75 вес.% Li. В одном варианте воплощения новый сплав включает Li в диапазоне от примерно 0,70 вес.% до примерно 0,90 вес.%. В еще одном варианте воплощения новый сплав включает Li в диапазоне от примерно 0,75 вес.% до примерно 0,85 вес.%. Могут быть применены другие диапазоны содержания Li с использованием вышеописанных пределов.

[0014] Серебро (Ag) включено в новый сплав, и новые сплавы в общем включают по меньшей мере примерно 0,30 вес.% Ag. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,35 вес.% Ag. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,40 вес.% Ag, или по меньшей мере примерно 0,45 вес.% Ag. Ag может быть включено в сплав вплоть до предела его растворимости. Однако Ag может быть дорогостоящим, и тем самым новый сплав в общем включает не более чем примерно 2,0 вес.% Ag. В одном варианте воплощения новый сплав включает не более чем примерно 1,5 вес.% Ag. В других вариантах воплощения новый сплав включает не более чем примерно 1,0 вес.% Ag, или не более чем примерно 0,8 вес.% Ag, или не более чем примерно 0,75 вес.% Ag, или не более чем примерно 0,7 вес.% Ag, или не более чем примерно 0,65 вес.% Ag, или не более чем примерно 0,60 вес.% Ag, или не более чем примерно 0,55 вес.% Ag. В одном варианте воплощения новый сплав включает Ag в диапазоне от примерно 0,40 вес.% до примерно 0,60 вес.%. В еще одном варианте воплощения новый сплав включает Ag в диапазоне от примерно 0,45 вес.% до примерно 0,55 вес.%. Могут быть применены другие диапазоны содержания Ag с использованием вышеописанных пределов.

[0015] Цинк (Zn) включен в новый сплав, и в общем новые сплавы включают по меньшей мере примерно 0,40 вес.% Zn. Как иллюстрировано в приведенных ниже примерах, когда содержание Zn падает ниже примерно 0,40 вес.%, сплав может не реализовать малой разности прочностей в пределах изделия, и/или может иметь низкую общую прочность. Предпочтительно, сплавы включают по меньшей мере примерно 0,50 вес.% Zn для реализации свойств более низкой разности прочностей (например, ≤5 ksi, ≤3 ksi, или ≤1 ksi, или менее) при более коротких длительностях старения (например, ≤50 часов старения). В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,55 вес.% Zn. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,6 вес.% Zn, или по меньшей мере примерно 0,65 вес.% Zn, или по меньшей мере примерно 0,7 вес.% Zn, или по меньшей мере примерно 0,75 вес.% Zn. Zn может быть включен в сплав вплоть до предела его растворимости, однако содержание Zn в общем поддерживают ниже примерно 1,5 вес.% для ограничения его негативного влияния на плотность. В одном варианте воплощения новый сплав включает не более чем примерно 1,4 вес.% Zn. В других вариантах воплощения новый сплав может включать не более чем примерно 1,3 вес.% Zn, или не более чем примерно 1,2 вес.% Zn, или не более чем примерно 1,1 вес.% Zn, или не более чем примерно 1,0 вес.% Zn, или не более чем примерно 0,9 вес.% Zn, или не более чем примерно 0,85 вес.% Zn. В одном варианте воплощения новый сплав включает Zn в диапазоне от примерно 0,70 вес.% до примерно 0,90 вес.%. В еще одном варианте воплощения новый сплав включает Zn в диапазоне от примерно 0,75 вес.% до примерно 0,85 вес.%. Могут быть применены другие диапазоны содержания Zn с использованием вышеописанных пределов.

[0016] Марганец (Mn) может быть необязательно включен в новый сплав, и в количестве вплоть до 1,0 вес.%. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,01 вес.% Mn. В других вариантах воплощения новый сплав включает по меньшей мере примерно 0,10 вес.% Mn, или по меньшей мере примерно 0,15 вес.% Mn, или по меньшей мере примерно 0,2 вес.% Mn, или по меньшей мере примерно 0,25 вес.% Mn. В одном варианте воплощения новый сплав включает не более чем примерно 0,8 вес.% Mn. В других вариантах воплощения новый сплав включает не более чем примерно 0,7 вес.% Mn, или не более чем примерно 0,6 вес.% Mn, или не более чем примерно 0,5 вес.% Mn, или не более чем примерно 0,4 вес.% Mn. В одном варианте воплощения новый сплав включает Mn в диапазоне от примерно 0,20 вес.% до примерно 0,40 вес.%. В еще одном варианте воплощения новый сплав включает Ag в диапазоне от примерно 0,25 вес.% до примерно 0,35 вес.%. Могут быть применены другие диапазоны содержания Mn с использованием вышеописанных пределов.

[0017] Как отмечено выше, новые сплавы в общем включают указанные легирующие ингредиенты, причем остальное составляют алюминий, необязательные второстепенные элементы и примеси. Используемый здесь термин «второстепенные элементы» означает такие элементы или материалы, иные, нежели перечисленные выше элементы, которые могут быть необязательно добавлены к сплаву, чтобы содействовать получению сплава. Примеры второстепенных элементов включают регулирующие структуру зерен элементы и способствующие литью добавки, такие как измельчающие зерно добавки и раскислители. Необязательные второстепенные элементы могут быть введены в сплав в совокупном количестве вплоть до 1,0 вес.%.

[0018] Используемый здесь термин «регулирующий структуру зерен элемент» означает элементы или соединения, которые представляют собой намеренные легирующие добавки, вводимые с целью формирования частиц второй фазы, обычно в твердом состоянии, для регулирования изменений структуры зерен в твердом состоянии во время термических процессов, таких как возврат и рекристаллизация. Для целей настоящей заявки на патент регулирующие структуру зерен элементы включают Zr, Sc, Cr, V и Hf, и это только некоторые примеры, но не включают Mn.

[0019] В производящей сплавы промышленности марганец может рассматриваться и как легирующий ингредиент, и как регулирующий структуру зерен элемент - марганец, удерживаемый в твердом растворе, может повышать некое механическое свойство сплава (например, прочность), тогда как марганец в дисперсной форме, т.е. в виде частиц (например, Al6Mn, Al12Mn3Si2 - иногда называемых дисперсоидами) может содействовать регулированию структуры зерен. Однако, поскольку Mn в настоящей заявке на патент охарактеризован отдельно своими собственными пределами содержания, он не входит в определение «регулирующих структуру зерен элементов» для целей настоящей заявки на патент.

[0020] Количество регулирующего структуру зерен материала, используемого в сплаве, в общем зависит от типа материала, используемого для регулирования структуры зерен, и/или способа получения сплава. В одном варианте воплощения регулирующий структуру зерен элемент представляет собой Zr, и сплав включает от примерно 0,01 вес.% до примерно 0,25 вес.% Zr. В некоторых вариантах воплощения Zr содержится в сплаве в диапазоне от примерно 0,05 вес.%, или от примерно 0,08 вес.%, до примерно 0,12 вес.%, или до примерно 0,15 вес.%, или до примерно 0,18 вес.%, или до примерно 0,20 вес.% Zr. В одном варианте воплощения Zr включен в сплав и содержится в диапазоне от примерно 0,01 вес.% до примерно 0,20 вес.% Zr. В еще одном варианте воплощения Zr включен в сплав и содержится в диапазоне от примерно 0,05 вес.% до примерно 0,15 вес.% Zr. Могут быть применены другие диапазоны содержания Zr с использованием вышеописанных пределов.

[0021] Скандий (Sc), хром (Cr) и/или гафний (Hf) могут быть включены в сплав в качестве заместителя (полностью или частично) для Zr, и тем самым могут быть включены в сплав в таких же или подобных количествах, как и Zr. В одном варианте воплощения регулирующий структуру зерен элемент представляет собой по меньшей мере один из Sc и Hf. Однако Sc и Hf могут быть дорогостоящими. Поэтому, в некоторых вариантах воплощения, новые сплавы не содержат Sc и Hf (т.е. включают менее 0,02 вес.% каждого из Sc и Hf).

[0022] Измельчающие зерно добавки представляют собой инокулянты, или зародышеобразователи, для затравки новых зерен во время затвердевания сплава. Одним примером измельчающей зерно добавки является пруток 3/8 дюйма, содержащий 96% алюминия, 3% титана (Ti) и 1% бора (В), где фактически весь бор присутствует в виде частиц тонко диспергированного TiB2. Во время литья этот пруток для измельчения зерна подают в поточном режиме в текущий в литейную яму расплавленный сплав с регулируемой скоростью. Количество измельчающей зерно добавки, включаемой в сплав, в общем зависит от типа материала, используемого для измельчения зерна, и от способа получения сплава. Примеры измельчающих зерно добавок включают Ti, связанный с В (например, TiB2) или углеродом (TiC), хотя могут быть применены и другие измельчающие зерно добавки, такие как лигатуры Al-Ti. В общем, измельчающие зерно добавки добавляют в количестве, составляющем от примерно 0,0003 вес.% до примерно 0,005 вес.% сплава, в зависимости от желательного размера зерен в состоянии после литья. В дополнение, Ti может быть добавлен в сплав отдельно в количестве вплоть до 0,03 вес.% для повышения эффективности действия измельчающей зерно добавки. Когда в сплав вводят Ti, он в общем присутствует в количестве от примерно 0,01 вес.%, или от примерно 0,03 вес.%, до примерно 0,10 вес.%, или до примерно 0,15 вес.%. В одном варианте воплощения алюминиевый сплав включает измельчающую зерно добавку, и эта измельчающая зерно добавка представляет собой по меньшей мере одно из TiB2 и TiC, где содержание Ti в вес.% в сплаве составляет от примерно 0,01 вес.% до примерно 0,1 вес.%.

[0023] Некоторые второстепенные элементы могут быть добавлены в сплав во время литья для сокращения или ограничения (и в некоторых ситуациях устранения) растрескивания слитка вследствие, например, оксидной складки, раковины и окисной плены. Эти типы второстепенных элементов в общем называются здесь раскислителями. Примеры некоторых раскислителей включают Са, Sr и Ве. Когда в сплав включают кальций (Са), он в общем присутствует в количестве вплоть до примерно 0,05 вес.%, или вплоть до примерно 0,03 вес.%. В некоторых вариантах воплощения Са содержится в сплаве в количестве примерно 0,001-0,03 вес.%, или примерно 0,05 вес.%, таком как 0,001-0,008 вес.% (или от 10 до 80 млн-1). Стронций (Sr) может быть включен в сплав в качестве заместителя для Са (полностью или частично), и поэтому может быть введен в сплав в таких же или подобных количествах, как и Са. Традиционно добавки бериллия (Ве) помогали снизить склонность слитка к растрескиванию, хотя из соображений охраны окружающей среды, здоровья и безопасности в некоторых вариантах воплощения сплава Ве по существу не содержится. Когда в сплав включают Ве, он в общем присутствует в количестве вплоть до примерно 20 млн-1.

[0024] Второстепенные элементы могут присутствовать в незначительных количествах или же могут присутствовать в значительных количествах, и могут придавать желательные или прочие характеристики сами по себе, без отклонения от описываемого здесь сплава, при условии, что сплав сохраняет описываемые здесь желательные характеристики. Однако должно быть понятно, что выход за пределы объема данного изобретения не должен быть/не может быть обусловлен всего лишь добавлением элемента или элементов в количествах, которые в остальном не влияли бы на желательные и достигнутые здесь сочетания свойств.

[0025] Как используемые здесь, примеси представляют собой такие материалы, которые могут присутствовать в новом сплаве в незначительных количествах вследствие, например, присущих алюминию свойств и/или выщелачивания при контакте с производственным оборудованием, помимо прочего. Примерами примесей, обычно присутствующих в алюминиевых сплавах, являются железо (Fe) и кремний (Si). Содержание Fe в новом сплаве в общем не должно превышать примерно 0,25 вес.%. В некоторых вариантах воплощения содержание Fe в сплаве составляет не более чем примерно 0,15 вес.%, или не более чем примерно 0,10 вес.%, или не более чем примерно 0,08 вес.%, или не более чем примерно 0,05 или 0,04 вес.%. Подобным же образом, содержание Si в новом сплаве в общем не должно превышать примерно 0,25 вес.%, и в общем является меньшим, чем содержание Fe. В некоторых вариантах воплощения содержание Si в сплаве составляет не более чем примерно 0,12 вес.%, или не более чем примерно 0,10 вес.%, или не более чем примерно 0,06 вес.%, или не более чем примерно 0,03 или 0,02 вес.%.

[0026] Новый сплав может по существу не содержать иных примесей, чем Fe и Si, что означает, что сплав содержит не более чем примерно 0,25 вес.% любого другого элемента, за исключением описанных выше легирующих элементов, необязательных второстепенных элементов, а также примесей Fe и Si. Кроме того, общее совокупное количество этих других элементов в сплаве не превышает примерно 0,5 вес.%. Присутствие других элементов за пределами этих количеств может влиять на базовые и новые свойства сплава, такие как его прочность, ударная вязкость и/или чувствительность к наклепу, в качестве лишь некоторых примеров. В одном варианте воплощения содержание каждого из этих других элементов в сплаве, по отдельности, не превышает примерно 0,10 вес.%, а общее совокупное количество этих других элементов в сплаве не превышает примерно 0,35 вес.%, или примерно 0,25 вес.%. В еще одном варианте воплощения содержание каждого из этих других элементов в сплаве, по отдельности, не превышает примерно 0,05 вес.%, а общее совокупное количество этих других элементов в сплаве не превышает примерно 0,15 вес.%. В еще одном варианте воплощения содержание каждого из этих других элементов в сплаве, по отдельности, не превышает примерно 0,03 вес.%, а общее совокупное количество этих других элементов в сплаве не превышает примерно 0,1 вес.%.

[0027] За исключением того, где оговорено иное, выражение «вплоть до», когда относится к количеству элемента, означает, что содержание элемента является необязательным и включает нулевое количество этого конкретного компонента состава. Если не оговорено иное, все процентные доли состава приведены в весовых процентах (вес.%).

[0028] В дополнение к низкой разности прочностей, обработанные давлением изделия, полученные из новых сплавов, могут реализовать высокую прочность. В одном варианте воплощения изделие достигает типичного продольного предела текучести при растяжении (TYS-0,2% смещения) по меньшей мере примерно 60 ksi, когда испытание проводят в соответствии со стандартом ASTM Е8 и В557. В других вариантах воплощения изделие достигает типичного TYS по меньшей мере примерно 62 ksi, или по меньшей мере примерно 64 ksi, или по меньшей мере примерно 66 ksi, или по меньшей мере примерно 68 ksi, или по меньшей мере примерно 70 ksi, или по меньшей мере примерно 72 ksi, или по меньшей мере примерно 74 ksi, или по меньшей мере примерно 76 ksi, или по меньшей мере примерно 78 ksi, или по меньшей мере примерно 80 ksi, или по меньшей мере примерно 82 ksi, или больше.

[0029] Изделия из сплавов также могут быть стойкими к коррозии, трещиностойкими, и/или иметь высокое сопротивление усталости, помимо прочих свойств. Например, в одном варианте воплощения обработанное давлением изделие может достигать вязкости разрушения KIC (при плоской деформации) по меньшей мере примерно 20 ksi√in в длинном поперечном направлении (L-T), когда испытание проводят в соответствии со стандартом ASTM Е399. В других вариантах воплощения обработанное давлением изделие может достигать вязкости разрушения KIC по меньшей мере примерно 21 ksi√in, или по меньшей мере примерно 22 ksi√in, или по меньшей мере примерно 23 ksi√in, или по меньшей мере примерно 24 ksi√in, или по меньшей мере примерно 25 ksi√in, или по меньшей мере примерно 26 ksi√in, или по меньшей мере примерно 27 ksi√in, или по меньшей мере примерно 28 ksi√in, или по меньшей мере примерно 29 ksi√in, или по меньшей мере примерно 30 ksi√in, или по меньшей мере примерно 31 ksi√in, или по меньшей мере примерно 32 ksi√in, или по меньшей мере примерно 33 ksi√in, или по меньшей мере примерно 34 ksi√in, или более, в длинном поперечном направлении (L-T).

[0030] В одном варианте воплощения обработанное давлением изделие может достигать вязкости разрушения, которая на по меньшей мере примерно 3% выше в состоянии отпуска Т8 относительно сравнимого изделия в состоянии отпуска Т6. В других вариантах воплощения обработанное давлением изделие может достигать вязкости разрушения, которая на по меньшей мере примерно 4% выше, или по меньшей мере примерно 6% выше, или по меньшей мере примерно 8% выше, или по меньшей мере примерно 10% выше, или по меньшей мере примерно 15% выше, или по меньшей мере примерно 20% выше, или по меньшей мере примерно 25% выше, или по меньшей мере примерно 30% выше, или по меньшей мере примерно 35% выше, или по меньшей мере примерно 40% выше, или более, в состоянии отпуска Т8 относительно сравнимого изделия в состоянии отпуска Т6.

[0031] Новые сплавы могут быть использованы во всех видах обработанных давлением изделий, но особенно применимы для тех видов обработанных давлением изделий, которые реализуют различие в наклепе в пределах изделия вследствие того, что различные части изделия подвергаются различным величинам наклепа, что приводит к переменной эффективной деформации в пределах изделия. Один пример известного из уровня техники изделия, имеющего переменную эффективную деформацию, показан на ФИГ. 1. Некоторые обработанные давлением изделия, которые могут реализовать переменный наклеп, включают, среди прочих, поковки, полученные ступенчатым прессованием и формованные вытяжкой изделия.

[0032] Кованые изделия в общем представляют собой изделия, полученные объемной штамповкой или ручной ковкой. Некоторые кованые изделия могут иметь первую часть, которая получает первую величину наклепа, и вторую часть, которая получает вторую, иную величину наклепа. Ранее кованые изделия из алюминий-литиевого сплава 2ххх могли реализовывать высокую разность прочностей в пределах изделия вследствие разницы в наклепе между первой и второй частями изделия. Однако, будучи полученными в соответствии с настоящим изобретением, такие кованые изделия из алюминий-литиевого сплава 2ххх могут реализовать малую разность прочностей в пределах изделия (т.е. являются нечувствительными к наклепу), как описано выше.

[0033] Полученные ступенчатым прессованием изделия представляют собой такие прессованные изделия, которые имеют переменный профиль вдоль их длины. Эти полученные ступенчатым прессованием изделия в общем имеют первую часть, имеющую первую площадь поперечного сечения, которая получает первую величину наклепа, и вторую часть, имеющую вторую площадь поперечного сечения, которая получает вторую величину наклепа (например, без наклепа). Подобно кованым изделиям, предшествующие полученные ступенчатым прессованием изделия из алюминий-литиевого сплава 2ххх могли реализовывать высокую разность прочностей в пределах вследствие разницы в наклепе между первой и второй частями изделия. Однако, будучи полученными в соответствии с настоящим изобретением, такие полученные ступенчатым прессованием изделия из алюминий-литиевого сплава 2ххх могут реализовать малую разность прочностей в пределах изделия, как описано выше.

[0034] Формованные вытяжкой изделия представляют собой изделия, где деталь (обычно лист или прессованный продукт) обтягивают вокруг штампа для придания остаточной деформации. Штамп сконструирован так, чтобы достигалась желательная форма. Некоторые формованные вытяжкой изделия могут иметь первую часть, которая получает первую величину наклепа, и вторую часть, которая получает вторую, иную величину наклепа. Предшествующие формованные вытяжкой изделия из алюминий-литиевого сплава 2ххх могли реализовывать высокую разность прочностей вследствие разницы в наклепе между первой и второй частями изделия. Однако, будучи полученными в соответствии с настоящим изобретением, такие формованные вытяжкой изделия могут реализовать малую разность прочностей в пределах изделия (т.е. являются нечувствительными к наклепу), как описано выше.

[0035] Новый сплав может быть получен в обработанном давлением виде и в надлежащем состоянии отпуска более или менее традиционными методами, некоторые примеры которых проиллюстрированы на ФИГ. 63-65. Как проиллюстрировано на ФИГ. 63, в качестве первой стадии (500) выбирают количество Cu, Mg, Li, Ag и Zn, вводимых в обработанное давлением изделие из алюминиевого сплава с переменной величиной наклепа, для достижения разности продольных прочностей не более 8 ksi в пределах обработанного давлением изделия из алюминиевого сплава. Количества Cu, Mg, Li, Ag и Zn выбирают из вышеописанных диапазонов. При использовании описанных количеств легирующих ингредиентов полученное обработанное давлением изделие из сплава 2ххх+Li будет в общем достигать разности продольных прочностей не более 8 ksi в пределах обработанного давлением изделия из алюминиевого сплава.

[0036] После стадии (500) выбора выполняют стадию (520) литья, где отливают слиток с выбранным составом, причем остальное составляют алюминий и примеси. Из слитка на стадии (540) получают обработанное давлением изделие из алюминиевого сплава. Обработанное давлением изделие из алюминиевого сплава может реализовать по меньшей мере примерно 0,5%-ую разность в наклепе, но разность продольных прочностей в пределах обработанного давлением изделия не более чем 8 ksi.

[0037] В отношении стадии (540) получения, и с обращением теперь к ФИГ. 64, после традиционных удаления поверхностного слоя, обтачивания или зачистки (если необходимо) и гомогенизации, слитки могут быть далее подвергнуты горячей обработке слитка давление