Способ получения мезофазного пека путем гидрогенизации высокотемпературной каменноугольной смолы

Иллюстрации

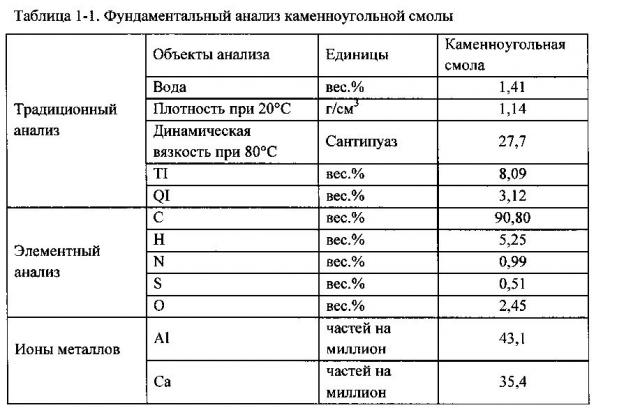

Показать всеИзобретение относится к способу получения в промышленном масштабе мезофазного пека из высокотемпературной каменноугольной смолы. Способ включает удаление солей и нерастворимой в хинолине фракции из высокотемпературной каменноугольной смолы с целью получения крекинг-остатка, предварительную дистилляцию крекинг-остатка с целью получения остатка с температурой кипения выше 230°C и формирование из него гидрогенизируемого исходного сырья; каталитическую гидроочистку гидрогенизируемого исходного сырья с целью получения гидроочищенного масла и гидрогенизированного растворителя с высокой температурой кипения в интервале 300-360°С; дистилляцию гидроочищенного масла с целью получения гидрогенизированного пека; термическую полимеризацию гидрогенизированного пека с целью получения мезофазного пека. При этом гидрогенизированный растворитель используется в качестве растворителя на стадии удаления солей, в качестве растворителя на стадии удаления нерастворимой в хинолине фракции и/или в качестве части композитного масла при получении гидрогенизируемого исходного сырья. Получаемый продукт имеет высокое содержание мезофазного пека, низкую температуру размягчения и низкое содержание примесей. 34 з.п. ф-лы, 7 ил., 17 табл., 3 пр.

Реферат

Область техники

Настоящее изобретение относится к новому углеродному материалу и химической прикладной технологии топлива, более точно, к способу получения в промышленном масштабе мезофазного пека из высокотемпературной каменноугольной смолы.

Уровень техники

Китай является ведущим в мире производителем кокса. По статистическим данным в 2010 г. в Китае было произведено 388 миллионов тонн кокса, что составляет 60% объема мирового производства. В Китае изобилуют ресурсы каменноугольной смолы, производство которой путем переработки коксового газа достигает 18 миллионов тонн.

В Китае в основном применяется технология переработки высокотемпературной каменноугольной смолы, которая включает получение БТК-фракции, фенольного масла, нафталинового масла, скрубберного масла, антраценового масла и пека путем дистилляции смолы, продукты которой не отличаются разнообразием. С учетом реализации в последнее время проекта по переработке 300000 тонн каменноугольной смолы постоянно увеличивается разнообразие получаемых из нее химических продуктов ее переработки. Тем не менее, из-за низкого выхода этих продуктов переработка может быть сосредоточена лишь на очистке фенольного масла, нафталинового масла, скрубберного масла и антраценового масла с целью получения конкретных продуктов. В то же время, основной проблемой, связанной с таким способом переработки, является серьезное загрязнение окружающей среды. Поскольку получаемый пек может лишь подвергаться дальнейшей переработке с получением продуктов с низкой дополнительной ценностью, таких как среднетемпературный пек, модифицированный пек, пековый кокс и т.п., невозможно сохранить ценность пека, из-за чего вся продукция имеет низкую - добавленную стоимость, а ее преимущества не являются идеальными.

Технический прогресс и все возрастающие требования к защите окружающей среды сопровождаются ростом и быстрым распространением мировой потребности в новых материалах, в особенности, углеродных материалах. Углеродное волокно, углеродная пена, армированный углеродным волокном углеродный композит, мезоуглеродные микрогранулы и т.п. на основе пека обладают огромными перспективами применения. Тем не менее, производство в промышленном масштабе новых углеродных материалов, в особенности мезофазного пека, являющегося предшественником усовершенствованных углеродных материалов, сталкивается с трудностями. Большинство технических решений еще находится на экспериментальной стадии и редко применимо для производства в промышленном масштабе. Существующая технология промышленного производства мезофазного пека всегда сопряжена с техническими сложностями и высокими затратами, что ограничивает применение и распространение новых углеродных материалов.

Производство игольчатого кокса и мезофазного пека из каменноугольного пека всегда находилось в эпицентре исследований китайских инженеров. Спустя годы усилий, был достигнут прогресс в области промышленного производства игольчатого кокса. Тем не менее, несмотря на проведенные обширные исследования, в силу присущих каменноугольной смоле особенностей, связанных с получением мезофазного пека, достигнутые успехи ограничены высокой стоимостью или большими сложностями процесса промышленного применения.

В заявке CN 85107441 А описан способ получения игольчатого кокса высшего качества путем использования не содержащей нерастворимых в хинине (QI) примесей каменноугольной смолы или каменноугольного пека. Тем не менее, способ отличается низкой степенью каталитической гидрогенизации, сложной технологией прямой гидрогенизации каменноугольной смолы или каменноугольного пека и малым сроком службы катализатора. В этом способе полностью не используется гидрогенизированное масло-растворитель, являющееся побочным продуктом, с целью самооптимизации, что приводит к потере большого количества ценной β-смолы, низкому выходу пека и низкой степени гидрогенизации компонентов с низкой температурой кипения.

В заявке CN 87103787 А описан способ получения мезофазного пека с целью производства высококачественного углеродного волокна из каменноугольной смолы или остаточного нефтепродукта путем термообработки и гидрогенизации из растворителя. Способ требует большого количества ксилола, гидрогенизированного антраценового масла и растворителя скрубберного масла, которые не могут быть получены в самом способе, что приводит к высоким издержкам производства. Поскольку применяется технология термообработки с многоступенчатым пиролизом и вспышкой, система очень закоксовывается и забивается, что затрудняет крупномасштабное непрерывное производство.

В заявке CN 85105609 А описан способ гидрогенизации каменноугольной смолы или каменноугольного пека, в котором металл катализатора имеет низкую степень нагрузки и низкую активность, и плохо удаляет гетероатомы пека. В способе используется единое средство мягкой каталитической гидрогенизации, которое с трудом способно изменять молекулярную структуру. Кроме того, поскольку каменноугольная смола или каменноугольный пек имеет высокое содержание коллоида и асфальтена, что легко вызывает отложение кокса, сокращается срок службы катализатора при использовании неподвижного слоя катализатора, затрудняется гидрогенизация, и, в конечном счете, с трудом может достигаться эффективная гидрогенизация.

В заявке ZL 200610032060.7 описан способ получения нефтяного топлива (мазута) путем гидрогенизации каменноугольной смолы, в котором требуется конверсия всех фракций дистилляции высокотемпературной каменноугольной смолы в лигроин, бензин и дизельное топливо, и предъявляются высокие требования к активности катализатора и условиям реакции гидрогенизации.

В заявке CN 101074381 А описан способ переработки и использования каменноугольной смолы, целевым продуктом которой является бензин и дизельное топливо. В ней не упоминаются описанные в настоящем изобретении исследования пека. Описанная в ней предварительная обработка каменноугольной смолы требует оптимизации.

В основу настоящего изобретения положена задача преодоления недостатков известного уровня техники, разработки нового подхода к переработке и использованию высокотемпературной каменноугольной смолы и создания пригодного для промышленного применения способа получения мезофазного пека путем каталитической гидрогенизации высокотемпературной каменноугольной смолы побочными продуктами, такими как фенольное масло, сырой нафталин, лигроин и компоненты смешения бензина и дизельного топлива, с целью значительного повышения ценности продуктов переработки каменноугольной смолы.

Краткое изложение сущности настоящего изобретения

Одной из особенностей настоящего изобретения является предоставление способа получения мезофазного пека из высокотемпературной каменноугольной смолы, включающий:

(1) удаление солей и нерастворимой в хинолине фракции из высокотемпературной каменноугольной смолы с целью получения крекинг-остатка,

(2) получение гидрогенизируемого исходного сырья из крекинг-остатка любым из следующих двух методов, включающих:

(2а) использование крекинг-остатка в качестве гидрогенизируемого исходного сырья или

(2б) предварительную дистилляцию крекинг-остатка с целью получения остатка с температурой кипения выше 230°C и смешивание остатка с композитным маслом с целью получения гидрогенизируемого исходного сырья, при этом композитное масло содержит один или несколько компонентов, выбранных из группы, включающей фракцию дистилляции каменноугольной смолы и гидрогенизируемый продукт фракций дистилляции каменноугольной смолы,

каталитическую гидроочистку гидрогенизируемого исходного сырья с целью получения гидроочищенного масла,

(3) дистилляцию гидроочищенного масла с целью получения гидрогенизированного пека,

(4) термическую полимеризацию гидрогенизированного пека с целью получения мезофазного пека.

В некоторых вариантах осуществления стадия (1) включает:

стадию (1а) удаления солей, включающую смешивание деионизированной воды и ароматического растворителя с высокотемпературной каменноугольной смолой и их центрифугирование с целью удаления промывной воды и получения обессоленной высокотемпературной каменноугольной смолы с ароматическим растворителем; при этом ароматический растворитель содержит один или несколько компонентов, выбранных из группы, включающей бензол, толуол, ксилол, фракцию дистилляции каменноугольной смолы и продукт гидрогенизации фракций дистилляции каменноугольной смолы.

В некоторых вариантах осуществления на стадии (1а) удаления солей соотношение объемов высокотемпературной каменноугольной смолы и ароматического растворителя составляет 1:0,2-2, соотношение объемов деионизированной воды и высокотемпературной каменноугольной смолы составляет 0,5:3, а деионизированная вода используется для промывания высокотемпературной каменноугольной смолы 1-3 раза. Соотношение объемов высокотемпературной каменноугольной смолы и ароматического растворителя предпочтительно составляет 1:0,2-0,8.

В некоторых вариантах осуществления стадия (1) включает:

стадию (1б) удаления нерастворимой в хинолине фракции, включающую добавление алифатического растворителя и необязательного ароматического растворителя в обессоленную высокотемпературную каменноугольную смолу с ароматическим растворителем с последующим центрифугированием или осаждением с целью удаления нерастворимой в хинолине фракции; при этом алифатический растворитель содержит алифатические соединения C4-C16; конечное соотношение объемов высокотемпературной каменноугольной смолы, ароматического растворителя и алифатического растворителя составляет 1:0,2-2:0,2-1. Конечное соотношение объемов высокотемпературной каменноугольной смолы, ароматического растворителя и алифатического растворителя предпочтительно составляет 1:0,3-0,8:0,3-0,8.

В некоторых вариантах осуществления алифатическим растворителем является н-октан или н-гептан.

В некоторых вариантах осуществления предварительная дистилляция на стадии (2б) включает стадию возврата в повторный цикл алифатического растворителя.

В некоторых вариантах осуществления предварительная дистилляция на стадии (2б) включает стадию получения по меньшей мере одного из следующего: БТК-фракции, фенольного масла и нафталинового масла.

В некоторых вариантах осуществления стадия (2) дополнительно включает а стадию фильтрации частиц размером более 10 мкм перед каталитической гидроочисткой.

В некоторых вариантах осуществления каталитическая гидроочистка на стадии (2) проводится в условиях полного давления 12,0-20,0 МПа, средней температуры реакции 320-400°C, часовой объемной скорости жидкости 0,5-2,0 час-1 и соотношения водорода и масла 600:1-1500:1. Каталитическая гидроочистка предпочтительно проводится в условиях полного давления 14,0-18,0 МПа, средней температуры реакции 340-390°C, часовой объемной скорости жидкости 0,8-1,2 час-1 и соотношения водорода и масла 800:1-1200:1.

В некоторых вариантах осуществления каталитическая гидроочистка на стадии (2) проводится в присутствии следующего катализатора:

катализатора А гидроочистки с использованием окиси алюминия или алюмосиликата в качестве носителя с удельной поверхностью 120-300 м2/г, объемом пор 0,4-1,4 мл/г, диаметром пор 8-20 нм и содержанием кислот на поверхности 0,05-0,1 ммоль/г и Mo или W из 6-й В группы и Co или Ni из 8-й группы в качестве металлических активных составляющих, при этом содержание металлов 6-й В группы в окиси составляет 15-45 вес.%, а содержание металлов 8-й группы в окиси составляет 1,5-5 вес.% в пересчете на общий вес катализатора А гидроочистки.

В некоторых вариантах осуществления каталитическая гидроочистка на стадии (2), проводится в присутствии следующих двух катализаторов:

катализатора А гидроочистки с использованием окиси алюминия или кремнийсодержащей окиси алюминия в качестве носителя с удельной поверхностью 120-300 м2/г, объемом пор 0,4-1,4 мл/г, диаметром пор 8-20 нм, содержанием кислот на поверхности 0,05-0,1 ммоль/г и Mo или W из 6-й В группы и Co или Ni из 8-й группы в качестве металлических активных составляющих, при этом содержание металлов 6-й В группы в окиси составляет 15-45 вес.%, а содержание металлов 8-й группы в окиси составляет 1,5-5 вес.% в пересчете на общий вес катализатора А гидроочистки;

катализатора В гидроочистки с использованием окиси алюминия или кремнийсодержащей окиси алюминия в качестве носителя с удельной поверхностью 120-300 м2/г, объемом пор 0,4-1,2 мл/г, диаметром пор 7-15 нм и Mo и W из 6-й В группы и Co или Ni из 8-й группы в качестве металлических активных составляющих, при этом содержание металлов 6-й В группы в окиси составляет 10-22 вес.%, а содержание металлов 8-й группы в окиси составляет 2-5 вес.% в пересчете на общий вес катализатора В гидроочистки.

В некоторых вариантах осуществления на стадии (2) подвергают гидрогенизируемое исходное сырье каталитической гидроочистке после прохождения через защитный катализатор и катализатор деметаллизации, при этом в катализаторе деметаллизации используется окись алюминия в качестве носителя с объемом пор 0,5-1,5 мл/г, удельной поверхностью 180-350 м2/г, диаметром пор 10-50 нм и содержится 7-20 вес.% окиси молибдена и 2-5 вес.% окиси никеля в пересчете на общий вес катализатор деметаллизации.

В некоторых вариантах осуществления дистилляция на стадии (3) включает стадию получения гидрогенизированного растворителя с высокой температурой кипения в интервале 300-360°C и гидрогенизированной фракции дистилляции с интервалом температур кипения 80-300°C.

В некоторых вариантах осуществления стадия (1) включает:

стадию (1а) удаления солей, включающую смешивание деионизированной воды и ароматического растворителя с высокотемпературной каменноугольной смолой и их центрифугирование с целью удаления промывной воды и получения обессоленной высокотемпературной каменноугольной смолы с ароматическим растворителем, при этом ароматическим растворителем является гидрогенизированный растворитель с высокой температурой кипения.

В некоторых вариантах осуществления стадия (1) включает:

стадию (1б) удаления нерастворимой в хинолине фракции, включающую добавление алифатического растворителя и необязательного ароматического растворителя в обессоленную высокотемпературную каменноугольную смолу с ароматическим растворителем, их смешивание и центрифугирование или их выдерживание с целью осаждения и удаления нерастворимой в хинолине фракции, при этом алифатический растворитель содержит алифатические соединения C4-C16, ароматическим растворителем является гидрогенизированный растворитель с высокой температурой кипения, и конечное соотношение объемов высокотемпературной каменноугольной смолы, ароматического растворителя и алифатического растворителя составляет 1:0,3-0,8:0,3-0,8.

Конечное соотношение объемов высокотемпературной каменноугольной смолы, ароматического растворителя и алифатического растворителя предпочтительно составляет 1:0,5-0,8:0,5-0,8.

В некоторых вариантах осуществления композитное масло на стадии (2б) содержит гидрогенизированный растворитель с высокой температурой кипения и гидрогенизированные фракции дистилляции.

В некоторых вариантах осуществления композитное масло на стадии (2б) содержит гидрогенизированный растворитель с высокой температурой кипения, БТК-фракцию, скрубберное масло и гидрогенизированные фракции дистилляции.

В некоторых вариантах осуществления соотношение объемов БТК-фракции или скрубберного масла, гидрогенизированного растворителя с высокой температурой кипения, гидрогенизированных фракций дистилляции и остатков составляет 0,2-1:0-1:0-1:1. Соотношение объемов БТК-фракции или скрубберного масла, гидрогенизированного растворителя с высокой температурой кипения, гидрогенизированных фракций дистилляции и остатков предпочтительно составляет 0,2-0,4:0-0,5:0-0,5:1.

В некоторых вариантах осуществления термическая полимеризация на стадии (4) включает стадию получения масла мгновенного испарения.

В некоторых вариантах осуществления способ согласно изобретению дополнительно включает:

стадию (5) каталитического гидрокрекинга гидрогенизированного растворителя с высокой температурой кипения и масла мгновенного испарения после их смешивания с целью получения продукта гидрокрекинга.

В некоторых вариантах осуществления каталитический гидрокрекинг проводится в условиях полного давления 12,0-20,0 МПа, средней температуры реакции 340-420°C, часовой объемной скорости жидкости 0,5-2,0 час-1 и соотношения водорода и масла 600:1-1500:1. Каталитический гидрокрекинг предпочтительно проводится в условиях полного давления 14,0-18,0 МПа, средней температуры реакции 350-390°C, часовой объемной скорости жидкости 0,8-1,5 час-1 и соотношения водорода и масла 800:1-1200:1.

В некоторых вариантах осуществления каталитический гидрокрекинг проводится в присутствии следующего катализатора:

катализатора гидрокрекинга с использованием окиси алюминия, аморфного алюмосиликата и микропористого и мезопористого молекулярного сита в качестве носителя, при этом содержание мезопористого молекулярного сита составляет 10-15 вес.%, содержание микропористого молекулярного сита составляет 5-10 вес.%, содержание аморфного алюмосиликата составляет 15-40 вес.%, содержание окиси алюминия составляет 35-70 вес.% в пересчете на общий вес катализатора гидрокрекинга, удельная поверхность составляет 150-350 м2/г, объем пор составляет 0,1-1,0 мл/г, и нагрузка катализатора содержит 10-35 вес.% MoO3 и/или WO3 и 2-5 вес.% NiO и/или CoO.

В некоторых вариантах осуществления каталитический гидрокрекинг проводится в присутствии следующих двух катализаторов:

катализатора гидрокрекинга с использованием окиси алюминия, аморфного алюмосиликата и микропористого и мезопористого молекулярного сита в качестве носителя; при этом содержание мезопористого молекулярного сита составляет 10-15 вес.%, содержание микропористого молекулярного сита составляет 5-10 вес.%, содержание аморфного алюмосиликата составляет 15-40 вес.%, содержание окиси алюминия составляет 35-70% по весу в пересчете на общий вес катализатора гидрокрекинга, удельная поверхность составляет 150-350 м2/г, объем пор составляет 0,1-1,0 мл/г, и нагрузка катализатора содержит 10-35 вес.% MoO3 и/или WO3 и 2-5 вес.% NiO и/или CoO;

катализатора В гидроочистки с использованием окиси алюминия или окиси алюминия на основе кремния в качестве носителя с удельной поверхностью 120-300 м2/г, объемом пор 0,4-1,2 мл/г, диаметром пор 7-15 нм и Mo или W из 6-й В группы и Co или Ni из 8-й группы в качестве металлических активных составляющих; при этом содержание металлов 6-й В группы в окиси составляет 10-22 вес.%, а содержание металлов 8-й группы в окиси составляет 2-5 вес.% в пересчете на общий вес катализатора В гидроочистки.

В некоторых вариантах осуществления дистилляция проводится после смешивания гидроочищенного масла с продуктом гидрокрекинга при соотношении объемов 1:0,2-0,5 на стадии (3).

В некоторых вариантах осуществления стадия (3) дополнительно включает стадию фильтрации с целью удаления частиц размером более 10 мкм перед дистилляцией.

В некоторых вариантах осуществления стадия (3) включает стадию получения лигроина, компонента смешения бензина и компонента смешения дизельного топлива.

В некоторых вариантах осуществления термическая полимеризация на стадии (4) проводится в течение 180-1200 минут в условиях давления 0,01-3,0 МПа, температуры 380-460°C со скоростью перемешивания 10-60 оборотов с продувкой верха и низа реактора водородом, азотом или аргоном. Термическая полимеризация на стадии (4) предпочтительно проводится в течение 180-600 минут в условиях давления 0,01-1,0 МПа и температуры 400-440°C со скоростью перемешивания 20-40 оборотов в минуту с продувкой верха и низа реактора водородом.

В некоторых вариантах осуществления стадия (4) включает оперативный анализ вязкости.

В некоторых вариантах осуществления между стадиями (3) и (4) предусмотрена стадия экстрагирования с помощью растворителя.

В некоторых вариантах осуществления растворителем является ароматический растворитель, содержащий бензол, толуол, пиридин, хинолин или тетрагидрофуран.

За счет каталитической гидрогенизации каменноугольной смолы в водороде в присутствии гидрогенизационного растворителя улучшается соотношение H/C в каменноугольном пеке, регулируется молекулярная структура каменноугольного пека, и удаляются атомы S, N и О и примеси металлов. Качество мезофазного пека может быть значительно повышено путем его получения из гидрогенизированного каменноугольного пека, что обеспечивает осуществимый технологический маршрут промышленного производства мезофазного пека. Получаемый продукт имеет высокое содержание мезофазного пека, низкую температуру размягчения и низкое содержание примесей.

Описание чертежей

На Фиг. 1 показана блок-схема способа получения мезофазного пека из высокотемпературной каменноугольной смолы согласно настоящему изобретению,

на Фиг. 2 показана блок-схема подробных вариантов осуществления настоящего изобретения,

на Фиг. 3А и 3Б показаны ИК спектрограммы очищенного пека и гидрогенизированного пека, полученного в соответствии с Примером 1, с указанием того, что после гидрогенизации гидрогенизированный пек сохраняет более высокое содержание ароматических соединений, а его структурные единицы также имеют высокое содержание боковых алкильных цепей и циклоалкановых структур, что способствует тенденции к анизотропии доменной структуры гидрогенизированного пека,

на Фиг. 4 показана протонная магнитно-резонансная спектроскопия гидрогенизированного пека, полученного в соответствии с Примером 1,

на Фиг. 5А и 5Б показаны поляризованные оптические микрофотографии мезофазного пека согласно настоящему изобретению.

Подробное описание вариантов осуществления

Далее со ссылкой на чертежи описан способ согласно настоящему изобретению.

Как показано на Фиг. 1, способ получения мезофазного пека из высокотемпературной каменноугольной смолы согласно настоящему изобретению включает следующие стадии:

стадию 100 удаления солей и нерастворимой в хинолине фракции из высокотемпературной каменноугольной смолы с целью получения крекинг-остатка;

в частности, стадия 100 включает стадию 101 удаления солей и стадию 102 удаления нерастворимой в хинолине фракции. Стадия 101 удаления солей включает смешивание деионизированной воды и ароматического растворителя с высокотемпературной каменноугольной смолой и их центрифугирование с целью удаления промывной воды и получения обессоленной высокотемпературной каменноугольной смолы с ароматическим растворителем; ароматический растворитель содержит один или несколько компонентов, выбранных из группы включающей бензол, толуол, ксилол, фракцию дистилляции каменноугольной смолы и гидрогенизируемый продукт фракции дистилляции каменноугольной смолы; стадия 102 удаления нерастворимой в хинолине фракции включает добавление алифатического растворителя и необязательного ароматического растворителя в обессоленную высокотемпературную каменноугольную смолу с ароматическим растворителем, их смешивание и центрифугирование или их осаждение с целью удаления нерастворимой в хинолине фракции; алифатический растворитель содержит алифатические соединения C4-C16, а ароматическим растворителем является гидрогенизированный растворитель с высокой температурой кипения, при этом конечное соотношение объемов высокотемпературной каменноугольной смолы, ароматического растворителя и алифатического растворителя составляет 1:0,2-2:0,2-1;

стадию 200 получения гидроочищенного масла (на стадии 210) путем каталитической А гидроочистки гидрогенизируемого исходного сырья, полученного из крекинг-остатка любым из следующих двух методов. В одном из вариантов осуществления используют крекинг-остаток в качестве гидрогенизируемого исходного сырья; а в другом варианте осуществления предварительно дистиллируют крекинг-остаток с целью получения остатка с температурой кипения более 230°C (на стадии 221), смешивают остаток с композитным маслом (на стадии 222) с целью получения гидрогенизируемого исходного сырья (на стадии 220), при этом композитное масло содержит один или несколько компонентов, выбранных из группы, включающей фракцию дистилляции каменноугольной смолы и гидрогенизируемый продукт фракции дистилляции каменноугольной смолы;

стадию 300 получения гидрогенизированного пека путем дистилляции гидроочищенного масла;

стадию 400 получения мезофазного пека путем термической полимеризации гидрогенизированного пека.

В частности, в настоящем изобретении предложен способ получения мезофазного пека путем термической полимеризации гидрогенизированного пека, который получают путем каталитической гидрогенизации в водороде в присутствии гидрогенизационного растворителя, с получением лигроина, компонентов смешения бензина и дизельного топлива, фенольного масла и сырого нафталина в качестве побочных продуктов. Далее со ссылкой на Фиг. 2 будут подробно четыре стадии способа, в котором ароматическим растворителем является гидрогенизированный растворитель с высокой температурой кипения, а алифатическим растворителем является н-октан. Специалисты в данной области техники поймут, что при получении мезофазного пека с использованием других ароматических растворителей, таких как бензол, толуол и ксилол, и других алифатических растворителей, таких как н-гептан, которые перечислены в описании, потребуется соответствующим образом скорректировать технологический процесс. При непосредственном использовании крекинг-остатка в качестве гидрогенизируемого исходного сырья также потребуется соответствующим образом скорректировать описанный далее технологический процесс.

1) На участке 1 обессоливания тщательно смешивают в определенном соотношении высокотемпературную каменноугольную смолу с ароматическим растворителем (гидрогенизированным растворителем с высокой температурой кипения) и деионизированной водой с последующим промыванием и центрифугированием с целью удаления большей части содержащейся промывной воды; затем на участке 2 удаления нерастворимой в хинолине фракции (QI) смешивают в определенном соотношении полученную высокотемпературную каменноугольную смолу с алифатическим растворителем с последующим центрифугированием целью удаления нерастворимой в хинолине фракции (QI) и получения смеси очищенной каменноугольной смолы и растворителей, т.е. крекинг-остатка,

2) нагревают крекинг-остаток и подают его в испаритель 3, чтобы сепарировать воду и БТК-фракцию (<120°C), подают сепарированную воду в систему очистки с целью регенерации отработанной воды (не показана), подают БТК-фракцию (<120°C) в резервуар для БТК-фракции (<120°C) (не показан), и получают на дне испарителя безводный крекинг-остаток, который после нагрева подают в дистилляционную колонну 4. Возвращают в повторный цикл алифатический растворитель с низкой температурой кипения из верхней части дистилляционной колонны, подают БТК-фракцию (120-180°C), фенольное масло и нафталиновое масло из средней части дистилляционной колонны в их соответствующие резервуары (не показанные), и смешивают остатки из дистилляционной колонны 4 с БТК-фракциями из резервуаров для БТК-фракции (<120°C и 120-180°C) и с гидрогенизированной фракцией дистилляции или гидрогенизированным растворителем с высокой температурой кипения в смесителе 5 гидрогенизируемого исходного сырья, а затем после фильтрации через группу 6 фильтров подают в резервуар для гидрогенизируемого исходного сырья (не показан),

3) смешивают гидрогенизируемое исходное сырье из резервуара для гидрогенизируемого исходного сырья с водородом, затем нагревают до подачи в реактор, заполненный защитным катализатором гидрогенизации и катализатором деметаллизации, чтобы дополнительно удалить примеси и ионы металлов. После этого подают его в реактор для очистки, заполненный катализатором А гидроочистки, с целью гидроочистки и получения очищенного масла. Упомянутая реакция защитной деметаллизации и очистки может осуществляться в объединенном реакторе 7 защитной деметаллизации и очистки или поэтапно в соответствующих реакторах. В то же время, подают часть гидрогенизированного растворителя с высокой температурой кипения из вакуумной дистилляционной колонны 12 на следующем участке и масло мгновенного испарения, сепарированное из верхней части куба 14 для реакции синтеза, в крекинг-установку 8, заполненную катализатором крекинга, для введения в реакцию гидрокрекинга с целью получения продукта крекинга. Используются следующие способы заполнения катализаторами:

реакция очистки: заполняют верхнюю часть реактора катализатором А очистки, а нижнюю часть катализатором В очистки; или заполняют реактор катализатором А очистки, и заполняют верхнюю часть высокотемпературного сепаратора высокого давления катализатором В очистки и нижнюю часть катализатором А гидроочистки;

крекинг-реакция: заполняют крекинг-установку катализатором крекинга, и заполняют нижнюю часть реактора катализатором В очистки; или заполняют крекинг-установку катализатором крекинга, и заполняют высокотемпературный сепаратор высокого давления катализатором В очистки;

4) смешивают жидкое гидроочищенное масло и жидкий продукт крекинга, затем подают через металлический фильтр 9 с целью фильтрации, и после этого подают отфильтрованную смесь в дистилляционную колонну (10), чтобы сепарировать лигроиновую фракцию с температурой кипения ниже 120°C, воду и кислые газы до их поступления в дистилляционную колонну 11 нормального давления. Подают фракции с температурой кипения ниже 180°C, получаемые из верхней части дистилляционной колонны 11 нормального давления, в резервуар для компонента смешения бензина (не показанный), фракции с интервалом температур кипения 180-300°C, получаемые из средней части, в резервуар для компонента смешения дизельного топлива (не показанный), а остатки в вакуумную дистилляционную колонну 12 после нагрева. Сепарируют гидрогенизированный растворитель с высокой температурой кипения и гидрогенизированный пек из вакуумной дистилляционной колонны 12, при этом гидрогенизированный растворитель с высокой температурой кипения является компонентом с интервалом температур кипения 300-360°C, сепарированным из вакуумной дистилляционной колонны 12. Используют часть гидрогенизированного растворителя с высокой температурой кипения в качестве растворителя для удаления солей и QI из каменноугольной смолы и компонента гидрогенизируемого исходного сырья, а оставшуюся часть используют в качестве исходного сырья для установки 8 гидрокрекинга. Экстрагируют гидрогенизированный пек растворителем в экстракционной колонне 13, чтобы дополнительно удалить примеси, или подают в куб 14 для реакции синтеза без экстрагирования растворителем с целью термической полимеризации и получения продукта в виде мезофазного пека. Выпускают масляный газ из верхней части куба 14 после охлаждения, сепарирования и промывания. Используют сепарированное масло мгновенного испарения в качестве исходного сырья для гидрокрекинга.

Для получения высококачественного мезофазного пека требуется чистое органическое сырье с низким содержанием примесей, без твердых примесей, с низким содержанием металлов и кислородсодержащих, серосодержащих и водородсодержащих гетероциклических соединений и применимой молекулярной массой и молекулярным строением.

1) Твердые примеси

Основные твердые примеси в каменноугольной смоле преимущественно представляют собой нерастворимую в хинолине (QI) фракцию, такую как углеродная сажа (свободный углерод), порошковый уголь, порошковый кокс, ржавчину и т.п. Эти основные QI примеси вредны для образования, роста и преобразования мезофазы в объемную структуру мезофазного пека. Хотя эти основные QI примеси могут способствовать образованию мезофазных сфер, они блокируют рост и скопление мезофазных сфер в период роста мезофазного пека, что делает невозможным получение мезофазного пека с хорошими реологическими свойствами, поскольку основные QI примеси легко абсорбируются поверхностью образующихся мезофазных сфер.

В процессе высокотемпературной перегонки коксующегося угля в реторте выделятся свободный углерод, когда неочищенный газ нагрет до высокой температуры в камере коксования. Затем свободный углерод захватывается каменноугольной смолой, в результате чего образуется мицелла или коллоид с сердцевиной из свободного углерода, покрытого снаружи множеством слоев компонента с высокой температурой кипения. Согласно теории взаимной смешиваемости на основе подобия для отслаивания этих множества слоев мицеллы и обнажения свободного углерода, который удаляется во время предварительной обработки, требуется какое-либо тяжелое масло.

Поскольку каменноугольная смола является очень вязкой жидкостью, содержащиеся в ней твердые примеси легко забивают устройство для дальнейшей обработки каменноугольной смолы. Соответственно, очистка каменноугольной смолы с целью удаления содержащихся в ней основных QI примесей и твердых примесей является одной из ключевых стадий.

Каменноугольная смола является тяжелым маслом, имеющим высокую плотность, высокую вязкость и содержащим сложные компоненты. Условия переработки могут быть улучшены путем добавления в каменноугольную смолу некоторых растворителей с целью снижения вязкости во время предварительной обработки, что облегчить ее.

2) Металлические элементы

Металлические элементы в пеке, такие как Na, K, Mg, Ca, Fe, Cu, Al, V, Ni и т.п., быстро скапливаются, что приводит к образованию мозаичной структуры при формировании мезофазы. При получении углеродного материала из него образуются примеси, а утечка части металлических ионов во время карбонизации или графитизации приводит к появлению дефектов. Соответственно, металлические элементы должны удаляться. Количество примесей может быть снижено до требуемого уровня путем предварительной обработки промыванием и гидрогенизации катализатора деметаллизации.

3) Кислородсодержащие, серосодержащие и водородсодержащие гетероциклические соединения

Атомы О, S и N в кислородсодержащих, серосодержащих и водородсодержащих гетероциклических соединениях обладают высокой электроотрицательностью, способны легко индуцировать поляризацию внутри молекул и ускорять дегидрогенизируемую поликонденсацию во время формирования мезофазы, что способствует образованию мезофазных сфер. Тем не менее, перекрестное действие атомов О, S и N повышает вязкость системы, что затрудняет рост и скопление мезофазных сфер и снижает степень ориентации молекул. В то же время, накапливающиеся кислородсодержащие, серосодержащие и водородсодержащие гетероциклические соединения в силу своей высокой термостабилизации формируют в образующихся мезофазных сферах мозаичную структуру, а не желательную структуру крупных объединенных областей мезофазы. Углеродный продукт, получаемый из мезофазного пека, набухает во время графитизация, что вызывает его микрорастрескивание, влияющее на качество продукта. Атомы этих примесей могут преимущественно удаляться путем каталитической гидрогенизации.

4) Молекулярная масса и молекулярная структура

Атомное отношение Н/С в углесодержащей мезофазе составляет 0,35-0,5, содержание летучих веществ 15-20%, а плотность 1,4-1,6/см3. Молекулярная масса углесодержащей мезофазы, в среднем составляющая около 2000, в 3-4 раза превышает молекулярную массу сырьевого пека, а ее температура размягчения также выше примерно на 100°C. Разумеется, что эти величины изменяются с изменением сырьевого пека и условий термообработки. Она в целом имеет меньшую вязкость расплава при температуре, превышающей температуру размягчения, и способна оставаться стабильной и не распадаться в течение более длительного времени.

Для использования в качестве сырья для получения мезофазного пека его молекулы должны иметь применимую молекулярную масс