Способ изготовления наполненных эпоксидных компаундов

Иллюстрации

Показать всеИзобретение относится к способам изготовления электроизоляционных эпоксидных заливочных компаундов, наполненных порошковым ультрадисперсным наполнителем или их смесью, в частности для создания монолитных радиотехнических схем или их узлов. Описан способ изготовления наполненных эпоксидных компаундов, включающий смешивание отвердителя, наполнителя и эпоксидной смолы в заданных соотношениях и последующую ультразвуковую обработку состава, таким образом, что перед приготовлением компаунда ультрадисперсный наполнитель подвергают сушке при температуре 120±5°С и остаточном давлении не более 1 мм рт. ст. в течение не менее 5 часов, далее смешивают эпоксидную смолу с ультрадисперсным наполнителем с получением суспензии, повышают температуру до 90±10°С ультразвуковым воздействием при частоте 20,0±0,5 кГц и мощности генератора не менее 100 Вт, поддерживают температуру суспензии в течение 10-20 минут, вакуумируют суспензию при остаточном давлении не более 1 мм рт. ст. в течение не менее 20 минут, далее смешивают полученную суспензию с отвердителем, где соотношение составляет, масс. ч.: эпоксидная смола ЭД-20 или ЭД-22 - 100; ультрадисперсный наполнитель - 5,4-60; отвердитель аминного типа - 8-20. Техническим результатом является улучшение эксплуатационных свойств отвержденного материала и возможность изготовления эпоксидных компаундов с равномерно диспергированным ультрадисперсным наполнителем. 1 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение.

Данное изобретение относится к способам изготовления электроизоляционных эпоксидных заливочных компаундов, наполненных порошковым ультрадисперсным наполнителем (с размерами частиц от 1 до 0,001 мкм) или их смесью, в частности для создания монолитных радиотехнических схем или их узлов.

Уровень техники.

Эпоксидные компаунды находят широкое применение в электротехнической, радиоэлектронной промышленности, авиа-, судо- и машиностроении, за счет хороших электроизоляционных свойств и широкого диапазона рабочих температур. Использование в составах эпоксидных компаундов функциональных наполнителей позволяет повысить комплекс эксплуатационных характеристик, необходимых для применения данного компаунда в конкретной области техники. Однако, при введении ультрадисперсных частиц с размерами от 1 до 0,001 мкм в олигомерное жидкое связующее, как правило происходит агломерация наполнителя. Агломераты можно представить как большие частицы с высокой пористостью. Эффективным методом диспергирования наполнителя, препятствующим образованию агломератов частиц является ультразвуковая обработка. Кроме того, в процессе предварительного совмещения вязкого олигомерного связующего с порошковым наполнителем происходит накопление пузырьков воздуха в объеме компаунда, за счет захвата воздуха при перемешивании, а также выделении сорбированного на ультрадисперсных частицах пузырьков газа. Ультразвуковая обработка с последующим вакуумированием позволяет эффективно удалять накопленный в объеме компаунда воздух, что исключает возникновение полостей и раковин в твердеющей заливке. Однако ненормированное воздействие ультразвука на наполненные композиции может приводить к существенному перегреву озвучиваемого материала выше температуры термической деструкции олигомерного связующего, что приводит к значительному ухудшению эксплуатационных свойств отвержденного материала.

Известен способ получения композиционных материалов на основе эпоксидного олигомера (смола ЭД-20) и нанонаполнителей (диссертация «Получение композиционных материалов на основе эпоксидного олигомера и нанонаполнителей», Тренисова А.Л., РХТУ им. Д.И. Менделеева, 2009). В данном способе для получения эпоксидных нанокомпозитов, содержащих монтмориллонит (наноглина), с применением ультразвуковой установки оборудованной погружным волноводом (диаметр волновода 1,5 см; частота колебаний 22 кГц; мощность 100 Вт) осуществлялось воздействие ультразвука в течение 2 минут на диспергируемый материал. Испытания данного метода введения монтморилмонита марки Cloisite 30В в эпоксидную смолу на основе олигомера ЭД-20 показали, что введение Cloisite 30В по данному методу позволяет равномерно распределить наполнитель (в концентрации до 5% масс.) по объему олигомера. Преимущество данного способа в том, что он не требует использования дополнительных растворителей.

Недостатком известного способа является узкие граничные условия его применения. Так в случае применения данного способа к ультрадиснерсным материалам других марок или большему количеству наполнителя, воздействие ультразвука в течение 2 минут может оказаться не достаточным для полного диспергирования наполнителя, как и при диспергировании большого объема композиции. Так же отсутствие контроля температуры композиции при постоянной мощности может приводить к перегреву эпоксидной смолы, что существенным образом влияет на конечные свойства композита.

Известен способ получения эпоксидной композиции с повышенной стойкостью к растрескиванию (Патент РФ №2405795, опубликованный 10.12.2010 Бюл. №34) на основе эпоксидного олигомера и углеродных нанотрубок. Способ подразумевает следующие этапы:

а) приготовление суспензии функционализованных OH-груипами углеродных нанотрубок в метилэтилкетоновом растворителе путем перемешивания в ультразвуковом диспергаторе с частотой от примерно 2 до примерно 6 МГц и мощностью на активном элементе не менее примерно 5 Вт/см2;

б) введение в приготовленную суспензию дискретного волокнистого наполнителя в виде волластонита и перемешивание до образования однородной смеси;

в) удаление из полученной смеси метилэтилкетонового растворителя;

г) введение смеси после удаления растворителя в эпоксидное связующее;

д) перемешивание получившегося компаунда, получая тем самым упомянутую эпоксидную композицию с повышенной стойкостью к растрескиванию.

Недостатком известного метода является сложность изготовления композиции.

Известен способ диспергирования наноразмерного порошка диоксида кремния (SiO2) в жидкой среде (Патент РФ №2508963, опубликованный 10.03.2014 Бюл. №7), включающий введение в жидкость нанопорошка диоксида и воздействие на нее ультразвуковыми колебаниями, отличающийся тем, что в жидкость вводят нанопорошок диоксида кремния марки Таркосил Т05В 06, а воздействие ультразвуковыми колебаниями осуществляют в течение 3 мин с обеспечением в обрабатываемой среде режима акустической кавитации на резонансной частоте 23 кГц.

Недостатком известного способа является тот факт, что использование данного метода применительно к порошкам других марок может выявить недостаточным трехминутное ультразвуковое воздействие для удовлетворительного диспергирования композиции.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ получения влагозащитного заливочного компаунда (Патент РФ №2063412, опубликованный 10.07.1996), включающий введение в эпоксидный диановый олигомер минерального наполнителя и аминного отвердителя с последующим перемешиванием компонентов до достижения однородности, отличающийся тем, что после перемешивания компонентов состав подвергают ультразвуковому воздействию в течение 30-600 с, а в качестве аминного отвердителя используют полиоксипропилендиамин с молекулярной массой 200 или моноцианэтилдиэтилентриамин и компоненты берут в следующем соотношении, мас. ч.:

Эпоксидный диановый олигомер 100;

Полиоксипропилендиамин с молекулярной массой 200 25-40;

или

Моноцианэтилдиэтилентриамин 20-30;

Минеральный наполнитель 1-200.

Недостатком известного способа является то обстоятельство, что воздействие ультразвука в течение 10 минут может оказаться не достаточным для диспергирования большого объема композиции. Так же отсутствие контроля температуры композиции при постоянной мощности может приводить к перегреву эпоксидной смолы и существенному ухудшению эксплуатационных свойств отвержденного материала.

Раскрытие изобретения.

Предложенное изобретение позволяет улучшить эксплуатационные свойства отвержденного материала и решает задачу изготовления эпоксидных компаундов с равномерно диспергированным ультрадисперсным наполнителем.

Решение указанной задачи достигается за счет того, что способ изготовления наполненных эпоксидных компаундов включает смешивание отвердителя аминного типа и суспензии, подвергнутой ультразвуковому воздействию и состоящей из эпоксидной смолы, смешанной в заданных соотношениях с ультрадисперсным наполнителем. Предварительную сушку ультрадисперсного наполнителя осуществляют при температуре 120±5°С и остаточном давлении не более 1 мм рт. ст. в течение не менее 5 часов, а температуру суспензии воздействием ультразвука повышают до 90±10°С и регулировкой мощности ультразвуковой установки поддерживают ее в течение 10-20 минут, затем проводят вакуумирование суспензии при остаточном давлении не более 1 мм рт. ст. в течение не менее 20 минут. Ультрадисперсный наполнитель имеет размеры от 1 до 0,001 мкм. Ультразвуковое воздействие при повышении температуры суспензии до 90±10°С осуществляют цилиндрическим погружным зондом с диаметром от 10 до 15 мм с частотой 20,0±0,5 кГц при мощности не менее 100 Вт. Поддержание температуры 90±10°С в течение 10-20 минут осуществляют цилиндрическим погружным зондом с диаметром от 10 до 15 мм с частотой 20,0±0,5 кГц при регулировке мощности ультразвуковой установки от 0 до 200 Вт.

Компоненты компаунда берут со следующим соотношением мас. ч.:

эпоксидная смола ЭД-20 или ЭД-22: 100;

ультрадисперсный наполнитель: 0-400;

отвердитель аминного типа 5-20.

Краткое описание чертежей

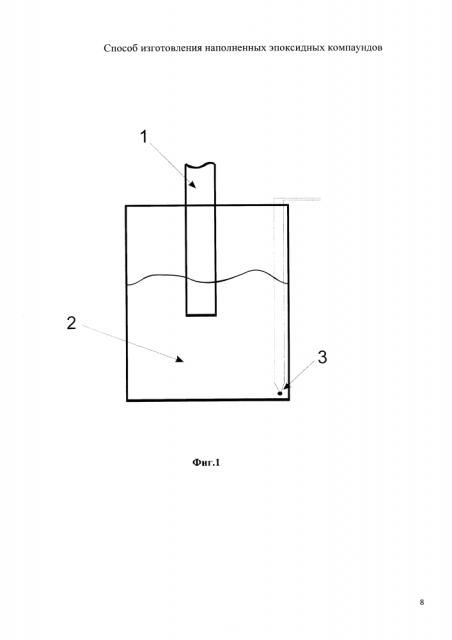

На фиг. 1 показан способ контроля температуры при воздействии ультразвуковой установки, где волновод ультразвуковой установки - 1, суспензия эпоксидной смолы с наполнителем - 2, термопара - 3.

На фиг. 2 представлена зависимость температуры суспензии при воздействии ультразвука.

Сущность способа.

Способ изготовления наполненных эпоксидных компаундов заключается в следующем. Перед приготовлением компаунда ультрадисперсный наполнитель подвергают сушке в термовакуумном шкафу при температуре (120±5)°С и остаточном давлении не более 1 мм рт. ст. в течение не менее 5 часов. Далее смешивают эпоксидную смолу с необходимым количеством ультрадисперсного наполнителя. Полученную суспензию подвергают ультразвуковому воздействию с постоянным контролем ее температуры. Ультразвуковое воздействие должно осуществляться через цилиндрический зонд с диаметром от 10 до 15 мм, с частой 20,0±0,5 кГц при мощности генератора не менее 100 Вт. За счет воздействия ультразвука доводят температуру суспензии до 90±10°С. Далее продолжают воздействие ультразвука с регулированием мощности для поддержания температуры суспензии в диапазоне 90±10°С в течение 10-20 минут. После этого проводят вакуумирование суспензии при остаточном давлении не более 1 мм рт. ст. в течение не менее 20 минут. Далее проводят смешивание полученной суспензии с отвердителем аминного типа.

Ниже приведены примеры конкретной реализации предложенного способа.

Пример 1

В качестве наполнителя компаунда используется ультрадисперсный порошок нитрида бора с размером частиц от 0,1 до 1 мкм для повышения теплопроводящих свойств эпоксидного компаунда.

Компаунд готовят по указанному способу по следующей рецептуре:

- эпоксидная смола ЭД-20 - 100 м.ч.;

- нитрид бора - 60 м.ч.;

- отвердитель аминного типа ПЭПА - 8-15 м.ч.

В результате получается заливочный компаунд для герметизации тепловыделяющих элементов электросхем, отверждающийся в нормальных климатических условиях.

Пример 2

В качестве наполнителей компаунда используются ультрадисперсный порошок вольфрама и оксида церия с размерами частиц 300-400 нм и 20-30 нм, соответственно, для повышения механических свойств эпоксидного компаунда.

Компаунд готовят по указанному способу по следующей рецептуре:

- эпоксидная смола ЭД-22 - 100 м.ч.;

- вольфрам - 5 м.ч.;

- оксид церия - 0,4; м.ч.

- отвердитель МФДА - 15-20 м.ч.

В результате получается заливочный компаунд для герметизации радиотехнических схем или их узлов, имеющий повышенную механическую прочность.

Пример 3

В качестве наполнителя компаунда используется ультрадисперсный порошок оксида гадолиния с размером частиц от 0,01 до 0,1 мкм для получения компаунда с повышенными рентгенозащитными свойствами.

Компаунд готовят по указанному способу по следующей рецептуре:

- эпоксидная смола ЭД-20 - 100 м.ч.;

- оксид гадолиния - 50 м.ч.;

- отвердитель аминного типа ПЭПА - 8-15 м.ч.

В результате получается заливочный компаунд для защиты от рентгеновского излучения источников изотопного излучения, отверждающийся в нормальных климатических условиях.

Таким образом, применение данного способа позволяет улучшить эксплуатационные свойств наполненных эпоксидных компаундов и решить задачу изготовления эпоксидных компаундов с равномерно диспергированным ультрадисперсным наполнителем.

1. Способ изготовления наполненных эпоксидных компаундов, включающий смешивание отвердителя, наполнителя и эпоксидной смолы в заданных соотношениях и последующую ультразвуковую обработку состава, отличающийся тем, что перед приготовлением компаунда ультрадисперсный наполнитель подвергают сушке при температуре 120±5°С и остаточном давлении не более 1 мм рт. ст. в течение не менее 5 часов, далее смешивают эпоксидную смолу с ультрадисперсным наполнителем с получением суспензии, повышают температуру до 90±10°С ультразвуковым воздействием при частоте 20,0±0,5 кГц и мощности генератора не менее 100 Вт, поддерживают температуру суспензии в течение 10-20 минут, вакуумируют суспензию при остаточном давлении не более 1 мм рт. ст. в течение не менее 20 минут, далее смешивают полученную суспензию с отвердителем, где соотношение составляет, масс. ч.:эпоксидная смола ЭД-20 или ЭД-22 - 100;ультрадисперсный наполнитель - 5,4-60;отвердитель аминного типа - 8-20.

2. Способ изготовления наполненных эпоксидных компаундов по п. 1, отличающийся тем, что ультрадисперсный наполнитель имеет размеры от 1 до 0,001 мкм.