Автоматическая упаковочная линия для c- и u-образных профилей

Иллюстрации

Показать всеЛиния содержит первую и вторую пластины, которые выполнены с возможностью поворота вокруг горизонтальной оси в первой вертикальной плоскости, и третью и четвертую пластины, которые выполнены с возможностью поворота вокруг горизонтальной оси во второй вертикальной плоскости, которая параллельна первой вертикальной плоскости и смещена от нее. Первая и третья пластины и вторая и четвертая пластины выполнены с возможностью синхронного поворота вокруг своей горизонтальной оси. Первая и третья пластины выполнены с возможностью приема первого профиля, имеющего C-образное или U-образное поперечное сечение, и первая и третья пластины выполнены с возможностью поворота второго профиля с таким же сечением над первым профилем так, что первый профиль будет расположен с первой ориентацией, а второй профиль будет расположен со второй ориентацией, противоположной первой, для образования дуплекса, расположенного в первой и третьей пластинах. Способ упаковки содержит перемещение первого профиля и второго в первое местоположение, при этом каждый из профилей имеет U-образное или C-образное поперечное сечение с наружной выпуклой и внутренней вогнутой сторонами, поворачивание пластин вокруг горизонтальной оси, причем пластины присоединены к противоположным концам пары поворотных рычагов, при этом рычаги поворачивают вокруг осей, которые параллельны друг другу и смещены друг от друга. Способ содержит также введение первого профиля в первую пластину вогнутой стороной вверх при перемещении первой пластины вверх посредством ее поворота и поворачивание второго профиля посредством взаимодействия первой пластины с наружной выпуклой стороной второго профиля, располагая вогнутой стороной вниз над вогнутой стороной первого профиля с образованием первого дуплекса в первой пластине. Группа изобретений обеспечивает повышение производительности. 3 н. и 18 з.п.ф-лы, 11 ил.

Реферат

ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

По настоящей заявке испрашивается приоритет по заявке на патент Аргентины № Р140102089, поданной 27 мая 2014 и озаглавленной “LÍNEA AUTOMÁTICA DE EMPAQUE PARA PERFILES DE SECCION C Y U”, которая настоящим полностью включена в настоящую заявку путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к автоматической упаковочной линии и, в частности, к автоматической упаковочной линии для С- и U-образных профилей или отлитых деталей (молдингов).

УРОВЕНЬ ТЕХНИКИ

Открытые строительные профили или отлитые детали, такие как профили, имеющие U-образное или С-образное поперечное сечение, используются в строительстве при создании легких металлических конструкций, в особенности в конструкциях, используемых для промышленных зданий и применяемых в сельском хозяйстве. Данные строительные профили также используются при строительстве домов и помещений и сооружений коммерческого назначения (например, офисов), что позволяет уменьшить затраты материалов и труда. Благодаря характеристикам их поперечных сечений данные профили позволяют оптимизировать соотношение прочности и массы и обеспечивают отличную отделку для видимых объектов.

Заявка на патент на полезную модель Испании ES 1003449U относится к автоматизированному оборудованию для упаковки профилей, в особенности алюминиевых профилей. Данное оборудование не предусматривает упаковку дуплексов (сдвоенных профилей) и, следовательно, не обеспечивает уменьшение объема упаковки. Заявка на патент на полезную модель Испании ES 1037868U относится к устройству для установки в заданном положении и обертывания линейных профилей. Устройство также не предусматривает упаковку сдвоенных U- или С-образных профилей. В результате упаковки занимают больше места.

Патент Испании ES 2005394 относится к автоматизированной машине для упаковки профилей, в особенности, для алюминиевых отлитых деталей. Данное оборудование не предусматривает упаковку сдвоенных U- или С-образных профилей и, следовательно, также не обеспечивает уменьшения пространства, занимаемого упаковкой.

Публикация заявки на патент Испании ES 2232256 относится к устройству для укладки профилей друг на друга такого типа, которое используется для автоматизированного группирования и транспортировки между зонами изготовления и упаковки отлитых деталей. Устройство для укладки отлитых деталей в штабель не предусматривает упаковку сдвоенных U- или С-образных профилей и, следовательно, не обеспечивает уменьшения пространства, занимаемого упаковкой.

Публикация заявки на патент Испании ES 8400982 А1 относится к рабочей операции, предназначенной для образования пачек отлитых деталей, вложенных или не вложенных одна в другую, и к устройствам, предназначенным для применения данной операции. Однако данная операция выполняется посредством поворота магнитов, которые захватывают полосовые профили и поворачивают их на 180° для последующей вставки их друг в друга. Число пачек, подлежащих изготовлению, ограничено числом поворачивающих магнитов.

Патент США 5027700 относится к машине, предназначенной для образования пар длинных предметов, которые имеют U-образную форму, и расположения их парами посредством укладки упомянутых пар одна в другую. В данной машине захватное устройство и кантовальное устройство работают совместно для удерживания одного из предметов в одном местоположении и последующего переворачивания второго предмета над первым для образования пары. Переворачивание второго предмета над первым предметом обеспечивается посредством предложенного кантовального устройства, состоящего из первой поворотной руки, удерживаемой над осью поворота, под ленточным конвейером, посредством которого осуществляется транспортировка предметов. Пневматический двигатель обеспечивает перемещение шарнира поворотного рычага для осуществления частичного переворачивания второго предмета над первым. Кантовальное устройство также имеет второй поворотный рычаг, который соединен с первым поворотным рычагом и который поворачивается рядом с первым поворотным рычагом для завершения переворачивания второго предмета над первым.

Международная патентная публикация РСТ WO 2008/037723 относится к установке для упаковки U- или С-образных металлических профилей, состоящей из линии для подачи формованных деталей, оборудования для перемещения пар упомянутых профильных деталей через устройство, оборудования для сборки упомянутых деталей так, чтобы их полости были обращены друг к другу, оборудования для перемещения упомянутых деталей вдоль вертикальной, прямоугольной траектории, оборудования для обеспечения опоры для упомянутых собранных деталей, первого оборудования для перемещения, по меньшей мере, двух пар собранных деталей, следующих друг за другом, с вышеупомянутого оборудования, предназначенного для обеспечения опоры, к оборудованию для укладки вышеупомянутых пар профилей в стопу, второго оборудования для перемещения упомянутых собранных пар деталей, сложенных в стопу рядом друг с другом, оборудования для соединения упомянутых собранных пар деталей, сложенных в стопу рядом друг с другом. Для сборки пары машина по документу WO 2008/037723 требует вращательного движения со смещением при захвате данной пары пластиной при вертикальном движении вверх, что требует сравнительно большего числа компонентов. Кроме того, в машине используется только одна пара пластин, что приводит к относительно более медленному упаковыванию или относительно меньшей скорости упаковывания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

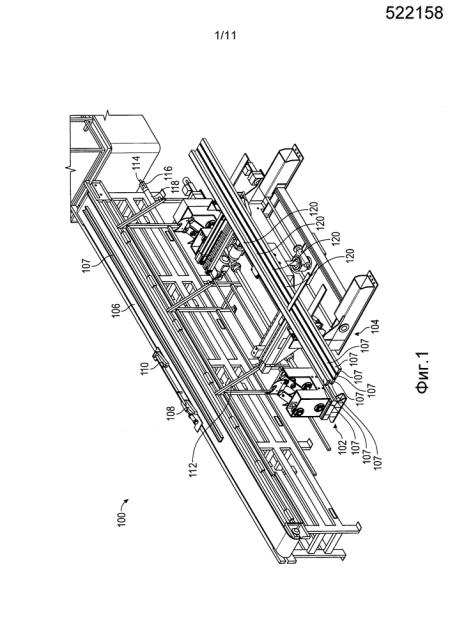

Фиг. 1 иллюстрирует общий вид приведенной в качестве примера, автоматической упаковочной линии, имеющей приведенное в качестве примера, сборочное устройство для образования дуплексов (сдвоенных профилей) и приведенное в качестве примера, сборочное устройство для образования пачек в соответствии с изобретательским замыслом настоящего изобретения. Также проиллюстрировано множество приведенных в качестве примера, U- или С-образных профилей.

Фиг. 2 иллюстрирует другой общий вид приведенной в качестве примера, автоматической упаковочной линии по фиг. 1 без U- или С-образных профилей, чтобы показать компоненты приведенной в качестве примера, автоматической упаковочной линии.

Фиг. 3 иллюстрирует увеличенный вид показанной посредством окружности А области приведенного в качестве примера, сборочного устройства для образования дуплексов и приведенного в качестве примера, сборочного устройства для образования пачек по фиг. 2.

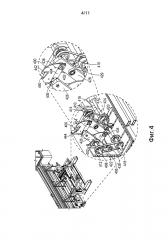

Фиг. 4 иллюстрирует увеличенные виды показанной посредством окружности В (фиг. 3) области приведенных в качестве примера, поворотных рычагов и пластин приведенного в качестве примера, сборочного устройства по фиг. 2, предназначенного для образования дуплексов. Части приведенного в качестве примера, сборочного устройства для образования дуплексов были удалены, чтобы показать компоненты.

Фиг. 5 иллюстрирует вид сбоку приведенного в качестве примера, сборочного устройства по фиг. 4, предназначенного для образования дуплексов, и одной из приведенной в качестве примера, пластин в положении, предназначенном для приема профилей для образования дуплекса.

Фиг. 6 иллюстрирует увеличенный вид сбоку приведенной в качестве примера, пластины по фиг. 5, принимающей два профиля для образования дуплекса.

Фиг. 7 иллюстрирует увеличенный вид сбоку приведенной в качестве примера, пластины по фиг. 5, осуществляющей сборку дуплекса из профилей и укладывающего дуплекс на приведенный в качестве примера стол.

Фиг. 8 иллюстрирует увеличенный вид сбоку приведенной в качестве примера, толкающей каретки, предназначенной для перемещения дуплекса к приведенным в качестве примера, выдвижным захватам и кантующим захватам приведенного в качестве примера, сборочного устройства по фиг. 1, предназначенного для образования пачек.

Фиг. 9 иллюстрирует увеличенный вид сбоку толкающей каретки по фиг. 8, осуществляющей перемещение дуплекса на приведенные в качестве примера, выдвижные захваты.

Фиг. 10 иллюстрирует увеличенный вид сбоку приведенных в качестве примера, выдвижных захватов по фиг. 8, отведенных для расположения дуплексов на приведенных в качестве примера, кантующих захватах.

Фиг. 11 иллюстрирует увеличенный вид сбоку приведенных в качестве примера, кантующих захватов по фиг. 10 в опущенном положении и приведенной в качестве примера, толкающей каретки в положении, предназначенном для приема другого дуплекса.

Лучшее понимание определенных примеров будет обеспечено после прочтения описания совместно с представленными чертежами, которые иллюстрируют примеры. Тем не менее, следует понимать, что примеры не ограничены конструкциями и инструментарием, показанными на приложенных чертежах. Всякий раз, когда это возможно, одни и те же ссылочные позиции будут использованы на всех чертежах и в сопровождающем письменном описании для обозначения одних и тех же или аналогичных компонентов. Фигуры выполнены не в масштабе.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В настоящей заявке раскрыта приведенная в качестве примера, упаковочная линия, предназначенная для автоматизированного манипулирования материалами, например, такими как открытые строительные отлитые детали или профили с U-образным или C-образным сечением (например, поперечным сечением), имеющим наружную сторону (например, выпуклую сторону) и внутреннюю сторону (например, вогнутую сторону, сторону с полостью) между двумя боковыми полками (например, боковыми стенками). Приведенная в качестве пример, упаковочная линия обеспечивает прием профилей из режущего устройства, предусмотренного в машине для изготовления профилей или формообразующей машине, расположение профилей в определенном порядке в виде одного или нескольких дуплексов и перемещение дуплекса(-ов) к столу для комплектования пачек, на котором пачки формируются и обвязываются. Дуплексный или сдвоенный профиль (дуплекс) образован двумя профилями, при этом один профиль расположен так, что его вогнутая сторона обращена вниз, над другим профилем, вогнутая сторона которого обращена вверх. В результате одна из боковых полок каждого из профилей будет вставлена в вогнутую часть другого профиля. Приведенная в качестве примера, упаковочная линии в результате обеспечивает более высокие скорости упаковывания по сравнению с известными линиями. Приведенная в качестве примера, упаковочная линии также имеет относительно меньшее число компонентов по сравнению с известными линиями.

В настоящей заявке раскрыта приведенная в качестве примера, автоматическая упаковочная линия для профилей, имеющих U-образное или С-образное сечение с наружной выпуклой стороной и внутренней вогнутой стороной между двумя боковыми сторонами. Приведенная в качестве примера, автоматическая упаковочная линия включает в себя ленточный транспортер, расположенный на выходе режущего устройства, предусмотренного в машине для изготовления профилей или формообразующей машине, для перемещения профилей в продольном направлении с вогнутой стороной, обращенной вверх, два поворотных выталкивателя, предназначенные для перемещения профилей в направлении, которое перпендикулярно ленточному транспортеру, и наклонную плоскость, расположенную перпендикулярно ленточному транспортеру и рядом с ленточным транспортером. Наклонная плоскость имеет два упора, расположенные на конце наклонной плоскости и предназначенные для удерживания профилей. При перемещении профилей посредством поворотных выталкивателей профили перемещаются вдоль наклонной плоскости под действием силы тяжести. Приведенная в качестве примера, автоматическая упаковочная линия включает в себя сборочное устройство для образования дуплексов, состоящее из первого множества пластин и второго множества пластин, выполненных с возможностью поворота на 180°. Первое и второе множества пластин расположены с соответствующих сторон наклонной плоскости и рядом с концом наклонной плоскости, и каждый из первого и второго множества пластин имеет две пластины, соединенных с поворотными рычагами, предназначенными для поворота. Пластины предназначены для захвата первого профиля так, чтобы его внутренняя вогнутая сторона была обращена вверх, и переворачивания первого профиля вверх дном для расположения первого профиля в таком положении, чтобы его внутренняя вогнутая сторона была обращена вниз, поверх второго профиля, внутренняя вогнутая сторона которого обращена вверх, для образования дуплекса. Дуплекс образуется, когда внутренние вогнутые стороны первого и второго профилей будут находиться напротив друг друга. Приведенная в качестве примера, автоматическая упаковочная линия также включает в себя сборочное устройство для образования пачек, предназначенное для приема одного или нескольких дуплексов. Сборочное устройство для образования пачек включает в себя раму, имеющую группу выдвижных захватов и группу кантующих захватов. Дуплекс, поступающий из сборочного устройства для образования дуплексов, должен быть расположен на раме. Сборочное устройство для образования пачек имеет толкающую каретку, предназначенную для перемещения одного или нескольких дуплексов к группе выдвижных захватов. После перемещения последнего дуплекса к группе выдвижных захватов толкающая каретка должна оставаться в контакте с последним дуплексом, пока группа выдвижных захватов отводится для расположения данных одного или нескольких дуплексов на группе кантующих захватов. Когда данные один или несколько дуплексов будут расположены на группе кантующих захватов, группа кантующих захватов перемещается вниз так, чтобы разместить данные один или несколько дуплексов под группой выдвижных захватов, и толкающая каретка перемещается назад, и группа выдвижных захватов выдвигается поверх данных одного или нескольких дуплексов. Процедура должна быть повторена, исходя из столбиков, включаемых в пачку. После завершения комплектования пачки группа кантующих захватов перемещается вниз для расположения пачки на опоре для обвязывания пачки и отправки ее на склад.

В некоторых примерах сборочное устройство для образования дуплексов, выполненное с первым и вторым множествами пластин, расположенных с обеих сторон рядом с концом наклонной плоскости, должно обеспечивать выполнение поворота на 180°, при котором пластины из каждого из первого и второго множества пластин удерживаются в горизонтальном положении во время выполнения поворота. В подобном примере автоматическая упаковочная линия включает в себя систему поворота пластин, имеющую две параллельные оси для каждого из первого и второго множества пластин. Параллельные оси расположены в одной и той же горизонтальной плоскости, и каждая из параллельных осей имеет зубчатый шкив, предназначенный для передачи вращательного движения соответствующим параллельным осям. Вращательное движение обеспечивается посредством главной оси, имеющей зубчатые шкивы, и зубчатые шкивы главной оси соединены посредством зубчатых ремней с зубчатыми шкивами каждой из двух параллельных осей для поворота каждой из двух параллельных осей.

В некоторых примерах каждый из первого и второго множества пластин должен выполнять по существу одно и то же круговое движение, передаваемое посредством главной оси, при одновременном сохранении по существу одного и того же относительного положения обоих пластин из каждого из первого и второго множества пластин относительно параллельных осей с обеих сторон относительно конца наклонной плоскости.

В некоторых примерах автоматическая упаковочная линия включает в себя исполнительный механизм, предназначенный для генерирования движения главной оси для поворота зубчатых шкивов главной оси для обеспечения передачи движения поворотным рычагам посредством зубчатых шкивов каждой из параллельных осей.

В некоторых примерах поворот поворотных рычагов предназначен для обеспечения возможности выполнения двумя пластинами - из каждого из первого и второго множества пластин - кругового движения, во время которого при подъеме пластины входят в контакт с концом наклонной плоскости для приема двух из профилей, расположенных у конца наклонной плоскости, для расположения внутренних вогнутых сторон двух профилей напротив друг друга при образовании дуплекса и для расположения дуплекса на раме, расположенной над сборочным устройством, предназначенным для образования пачек.

В некоторых примерах после расположения дуплекса на раме пластины, прикрепленные к противоположным концам поворотных рычагов, принимают два профиля, расположенные у конца наклонной плоскости в местоположении, в котором ранее были расположены профили, образующие первый дуплекс. Пластины, прикрепленные к противоположным концам поворотных рычагов, должны обеспечить расположение внутренних вогнутых сторон двух профилей напротив друг друга для образования второго дуплекса и расположение второго дуплекса на раме, расположенной над сборочным устройством, предназначенным для образования пачек, в местоположении, смежно первому дуплексу. Цикл должен быть повторен исходя из рядов, которые должны быть в пачке.

В некоторых примерах пластины включают в себя прямоугольные пластины с верхними частями, подвергнутыми механической обработке, которые образуют полую область с перевернутой (1) треугольной формой с криволинейными сторонами и скругленной вершиной и (2) узкой вершиной на конце стороны, в которой должны быть собраны дуплексы.

В некоторых примерах узкие вершины пластин при выполнении кругового движения толкают и поднимают первый профиль с нижней части наклонной плоскости, расположенный относительно ближе к ленточному транспортеру, чем второй профиль, посредством его наружной выпуклой стороны. Второй профиль расположен в нижней части наклонной плоскости в местоположении, находящемся сравнительно ближе к сборочному устройству, предназначенному для образования пачек, чем первый профиль, и перемещается во внутреннюю вогнутую область пластин при перемещении пластин вверх для выполнения кругового движения. Узкие вершины продолжают поднимать верхний конец первого профиля, который расположен ближе к ленточному транспортеру, при этом его нижний конец перемещается по направлению к внутренней вогнутой области пластин у нижней части узких вершин, где второй профиль расположен так, что его внутренняя вогнутая сторона обращена вверх. Непрерывно продолжающийся подъем пластин для поворота первого профиля за счет данного воздействия предназначен для сборки дуплекса с внутренними вогнутыми сторонами как первого, так и второго профилей, обращенными друг к другу.

В некоторых примерах управление ленточным транспортером, поворотными выталкивателями, исполнительным механизмом, предназначенным для генерирования движения главной оси, группой выдвижных захватов, группой кантующих захватов и толкающей кареткой должно осуществляться посредством одного или нескольких логических программируемых контроллеров (LPC-Logic Programmable Controllers) для автоматизации выполняемых электромеханических процессов.

Приведенная в качестве примера, упаковочная линия, предназначенная для упаковывания профилей и раскрытая в настоящей заявке, включает в себя первую пластину и вторую пластину, которые выполнены с возможностью поворота вокруг горизонтальной оси в первой вертикальной плоскости, и третью пластину и четвертую пластину, которые выполнены с возможностью поворота вокруг горизонтальной оси во второй вертикальной плоскости, которая параллельна первой вертикальной плоскости и смещена от первой вертикальной плоскости. Первая пластина и третья пластина выполнены с возможностью синхронного поворота вокруг горизонтальной оси, и вторая пластина и четвертая пластина выполнены с возможностью синхронного поворота вокруг горизонтальной оси. Первая пластина и третья пластина выполнены с возможностью приема первого профиля, имеющего C-образное поперечное сечение или U-образное поперечное сечение, и первая пластина и третья пластина выполнены с возможностью поворота второго профиля, имеющего C-образное поперечное сечение или U-образное поперечное сечение, над первым профилем так, что первый профиль будет расположен с первой ориентацией, а второй профиль будет расположен со второй ориентацией, противоположной первой ориентации, для образования дуплекса, расположенного в первой и третьей пластине.

В некоторых примерах первая пластина расположена по существу под углом 180 градусов (°) напротив второй пластины относительно горизонтальной оси, а третья пластина расположена по существу под углом 180° напротив четвертой пластины относительно горизонтальной оси.

В некоторых примерах упаковочная линия включает в себя первый поворотный рычаг, имеющий первый конец и второй конец. Первая пластина соединена с возможностью поворота с первым концом, а вторая пластина соединена с возможностью поворота со вторым концом. Приведенная в качестве примера, упаковочная линия также включает в себя второй поворотный рычаг, имеющий третий конец и четвертый конец. Первая пластина соединена с возможностью поворота с третьим концом, и вторая пластина соединена с возможностью поворота с четвертым концом. В некоторых подобных примера упаковочная линия дополнительно включает в себя первую ось, соединенную с первым поворотным рычагом для поворота первого поворотного рычага. Первая ось расположена перпендикулярно первому поворотному рычагу. В таком примере упаковочная линия также включает в себя вторую ось, соединенную со вторым поворотным рычагом для поворота второго поворотного рычага. Вторая ось расположена перпендикулярно второму поворотному рычагу, и первая и вторая оси параллельны друг другу и расположены вдоль одной и той же горизонтальной плоскости. В некоторых примерах при повороте первого поворотного рычага и второго поворотного рычага первая и вторая пластины остаются по существу горизонтальными при повороте первой и второй пластины вокруг горизонтальной оси. В некоторых примерах упаковочная линия также включает в себя третий поворотный рычаг, имеющий пятый конец и шестой конец. Третья пластина соединена с возможностью поворота с пятым концом, и четвертая пластина соединена с возможностью поворота с шестым концом. В подобном примере упаковочная линия включает в себя четвертый поворотный рычаг, имеющий седьмой конец и восьмой конец. Третья пластина соединена с возможностью поворота с седьмым концом, и четвертая пластина соединена с возможностью поворота с восьмым концом. Кроме того, в подобном примере упаковочная линия включает в себя третью ось, соединенную с третьим поворотным рычагом для поворота третьего поворотного рычага, и четвертую ось, соединенную с четвертым поворотным рычагом для поворота четвертого поворотного рычага. В некоторых примерах первая ось и третья ось по существу выровнены вдоль первой оси, и вторая ось и четвертая ось по существу выровнены вдоль второй оси. В некоторых примерах упаковочная линия также включает в себя исполнительный механизм, соединенный с первой, второй, третьей и четвертой осями для обеспечения одновременного поворота первой, второй, третьей и четвертой осей.

В некоторых примерах при повороте первой, второй, третьей и четвертой пластины вокруг горизонтальной оси первая пластина и третья пластина остаются расположенными вдоль одной и той же горизонтальной плоскости относительно друг друга, а вторая пластина и четвертая пластина остаются расположенными вдоль одной и той же горизонтальной плоскости относительно друг друга. В некоторых примерах первая пластина имеет первую выемку, а третья пластина имеет вторую выемку. В подобном примере дуплекс подлежит расположению в первой выемке и второй выемке.

Другая приведенная в качестве примера, упаковочная линия, предназначенная для упаковывания профилей и раскрытая в настоящей заявке, включает в себя первую пластину, имеющую первый конец, второй конец, первую вершину на первом конце, вторую вершину на втором конце и первую выемку, образованную между первой вершиной и второй вершиной. Приведенная в качестве примера, упаковочная линия также включает в себя вторую пластину, имеющую третий конец, четвертый конец, третью вершину на третьем конце, четвертую вершину на четвертом конце и вторую выемку, образованную между третьей вершиной и четвертой вершиной. Приведенная в качестве примера, упаковочная линия включает в себя первый поворотный рычаг, присоединенный с возможностью поворота к первому концу и присоединенный с возможностью поворота к третьему концу, второй поворотный рычаг, присоединенный с возможностью поворота ко второму концу и присоединенный с возможностью поворота к четвертому концу, первую ось, присоединенную к первому поворотному рычагу для поворота первого поворотного рычага, при этом первая ось расположена перпендикулярно первому поворотному рычагу, и вторую ось, присоединенную ко второму поворотному рычагу для поворота второго поворотного рычага. Вторая ось расположена перпендикулярно второму поворотному рычагу, вторая ось параллельна первой оси, и первая и вторая оси расположены вдоль одной и той же горизонтальной плоскости. Первая и вторая оси предназначены для поворота соответствующих первого и второго поворотных рычагов для поворота первой и второй пластины вокруг центральной оси, образованной между первой и второй осями. Первая пластина выполнена с возможностью - при подъеме первой пластины - приема первого профиля в первую выемку так, чтобы вогнутая сторона первого профиля была обращена вверх, и переворачивания второго профиля над первым профилем посредством использования данной первой вершины так, чтобы вогнутая сторона второго профиля была обращена вниз над первым профилем для образования первого дуплекса в первой выемке первой пластины.

В некоторых примерах первая пластина расположена по существу под углом 180° напротив второй пластины относительно центральной оси. В некоторых примерах первая и вторая пластина остаются по существу горизонтальными при повороте первой и второй пластины вокруг центральной оси. В некоторых примерах вторая пластина выполнена с возможностью - при повороте второй пластины вверх - приема третьего профиля во вторую выемку так, чтобы вогнутая сторона третьего профиля была обращена вверх, и переворачивания четвертого профиля над третьим профилем посредством использования данной третьей вершины так, чтобы вогнутая сторона четвертого профиля была обращена вниз над третьим профилем для образования второго дуплекса во второй выемке.

Приведенный в качестве примера способ, раскрытый в настоящей заявке, включает перемещение первого профиля и второго профиля в первое местоположение. Каждый из первого и второго профилей имеет U-образное или C-образное поперечное сечение, обеспечивающее образование наружной выпуклой стороны и внутренней вогнутой стороны. Приведенный в качестве примера способ включает поворот первой пластины и второй пластины вокруг горизонтальной центральной оси. Первая пластина и вторая пластина присоединены к противоположным концам двух поворотных рычагов, и поворотные рычаги поворачиваются вокруг осей, которые параллельны друг другу и смещены друг от друга. Приведенный в качестве примера способ также включает введение первого профиля в первую пластину так, чтобы вогнутая сторона первого профиля была обращена вверх, при перемещении первой пластины вверх посредством ее поворота, и поворот второго профиля посредством взаимодействия первой пластины с наружной выпуклой стороной второго профиля для расположения второго профиля с вогнутой стороной второго профиля, обращенной вниз, в заданном положении над вогнутой стороной первого профиля для образования первого дуплекса в первой пластине.

В некоторых примерах способ включает перемещение первого дуплекса во второе местоположение для его упаковывания. В некоторых примерах способ включает перемещение третьего профиля и четвертого профиля в первое местоположение. Каждый из третьего и четвертого профилей имеет U-образное или C-образное поперечное сечение, обеспечивающее образование наружной выпуклой стороны и внутренней вогнутой стороны. Подобный приведенный в качестве примера способ включает введение третьего профиля во вторую пластину так, чтобы вогнутая сторона третьего профиля была обращена вверх, при перемещении второй пластины вверх посредством ее поворота, и поворот четвертого профиля посредством взаимодействия первой пластины с наружной выпуклой стороной четвертого профиля для расположения четвертого профиля с вогнутой стороной четвертого профиля, обращенной вниз, в заданном положении над вогнутой стороной третьего профиля для образования второго дуплекса в пределах второй пластины.

В некоторых примерах перемещение первого и второго профилей включает скольжение первого и второго профилей вниз по наклонной плоскости до первого местоположения. В некоторых примерах способ включает удерживание первой и второй пластины по существу горизонтально при повороте первой и второй пластины вокруг центральной оси.

В некоторых примерах поворот первой и второй пластины вокруг горизонтальной центральной оси включает поворот первого поворотного рычага и второго поворотного рычага. Первый поворотный рычаг имеет первый конец, присоединенный с возможностью поворота к первой пластине, и второй конец, присоединенный с возможностью поворота ко второй пластине, и второй поворотный рычаг имеет третий конец, присоединенный с возможностью поворота к первой пластине, и четвертый конец, присоединенный с возможностью поворота ко второй пластине.

В некоторых примерах способ включает дополнительное образование второго дуплекса посредством второй пластины. Первый дуплекс и второй дуплекс должны быть образованы за один полный поворот первой и второй пластины вокруг горизонтальной центральной оси.

Далее рассматриваются фигуры, при этом приведенная в качестве примера, автоматическая упаковочная линия 100 проиллюстрирована на фиг. 1. Приведенная в качестве примера, упаковочная линия 100 включает в себя сборочное устройство 102 для образования дуплексов и сборочное устройство 104 для образования пачек. В проиллюстрированном примере упаковочная линия 100 включает в себя ленточный транспортер 106, смонтированный на выходе или у выходной части формообразующего устройства и/или режущего устройства. На ленточный транспортер 106 поступают профили или отлитые детали 107 с U-образным или С-образным сечением (например, поперечным сечением). Перемещение профилей 107 посредством ленточного транспортера 106 происходит так, что их вогнутые стороны (например, внутренняя поверхность, полая сторона) обращены вверх.

В проиллюстрированном примере первый поворотный выталкиватель 108 и второй поворотный выталкиватель 110 перемещаются над ленточным транспортером 106 в направлении, которое перпендикулярно ленточному транспортеру 106. Выталкиватели 108, 110 снимают профили 107 с ленточного транспортера 106 и размещают профили 107 на наклонной плоскости 112, расположенной перпендикулярно ленточному транспортеру 106. Поворотные выталкиватели 108, 110 перемещают профили 107 перпендикулярно (например, по одному за раз) по направлению к наклонной плоскости 112, по которой профили 107 перемещаются к сборочному устройству 102 для образования дуплексов. В проиллюстрированном примере профили 107 перемещаются вниз по наклонной плоскости 112 под действием силы тяжести. Другими словами, вес профиля заставляет профиль 107 перемещаться (например, скользить) вниз до самой низкой точки или конца на наклонной плоскости 112. В самой нижней точке наклонной плоскости 112 каждый профиль 107 входит в контакт с двумя упорами 113, 115, расположенными на конце наклонной плоскости 112 и предназначенными для удерживания профилей 107. В проиллюстрированном примере поворотные выталкиватели 108, 110 выполнены с пневматическим приводом. Тем не менее, в других примерах могут быть использованы другие типы приводных устройств. В некоторых примерах может быть использован только один поворотный выталкиватель или могут быть использованы более двух поворотных выталкивателей. В некоторых примерах используется только один упор или используются более двух упоров.

В приведенной в качестве примера последовательности операций упаковывания первый профиль 107 перемещают из режущего устройства посредством ленточного транспортера 106 в положении, в котором его вогнутая сторона обращена вверх, до области, в которой расположены поворотные выталкиватели 108, 110. Поворотные выталкиватели 108, 110 расположены рядом с ленточным транспортером 106 и/или над ленточным транспортером 106 и обеспечивают перемещение первого профиля 107 в направлении, которое перпендикулярно траектории перемещения данного профиля вдоль ленточного транспортера 106. Во время перемещения в перпендикулярном направлении первый профиль 107 скользит по наклонной плоскости 112 до тех пор, пока он не достигнет двух упоров 113, 115, расположенных с каждой стороны нижнего конца наклонной плоскости 112. Второй профиль 107 следует по тому же пути, и его перемещение заканчивается в положении рядом с первым профилем 107 у нижнего конца наклонной плоскости 112.

В проиллюстрированном примере штанга 114 приводится в действие посредством исполнительного механизма 116 (например, пневмопривода), который обеспечивает толкание плиты 118 для выравнивания концов первого и второго профилей 107 так, чтобы первый и второй профили 107 оказались расположенными рядом со сборочными устройством 102 для образования дуплексов. При обнаружении «прибытия» профиля 107 посредством использования, например, магнитного датчика штанга 114, приводимая в действие исполнительным механизмом 116, толкает плиту 118, которая входит в контакт с концом профиля 107 и толкает конец профиля 107. В конце хода штанга 114 останавливается рядом с профилями 107 и затем отводится. В результате профиль 107 будет выровнен относительно упаковочного устройства (например, сборочного устройства 102 для образования дуплексов и/или сборочного устройства 104 для образования пачек). При определенном размере плиты 118 более одного профиля может быть выставлено (например, расположено в определенном положении, выровнено) посредством плиты 118. В некоторых примерах при «прибытии» первого профиля 107 обеспечивается выравнивание первого профиля 107, и при «прибытии» второго профиля 107 как первый профиль 107, так и второй профиль 107 выравниваются для гарантирования того, что концы первого профиля 107 и второго профиля 107 будут выровнены.

Как проиллюстрировано на фиг. 2 и 3, сборочное устройство 102 для образования дуплексов включает в себя два множества (например, две пары) пластин. В частности, сборочное устройство 102 для образования дуплексов включает в себя первое множество 200 пластин и второе множество 202 пластин. Каждое из множества 200, 202 пластин включает в себя две пластины. Например, как проиллюстрировано на фиг. 4, первое множество 200 пластин включает в себя первую пластину 400 и вторую пластину 402. В проиллюстрированном примере первая и вторая пластины 400, 402 из первого множества 200 пластин присоединены (например, прикреплены) соответственно к первому и второму держателям 404, 406 пластин. Как проиллюстрировано на фиг. 2 и 3, второе множество 202 пластин по конструкции аналогично первому множеству 200 пластин, описанному выше. В частности, второе множество 202 пластин имеет первую пластину 204 и вторую пластину 206, присоединенные к соответствующему первому держателю 208 пластины и второму держателю пластины. Первое множество 200 пластин расположено с одной стороны относительно нижнего конца наклонной плоскости 112, и второе множество 202 пластин расположен с другой стороны относительно нижнего конца наклонной плоскости 112. В проиллюстрированном примере каждое множество 200, 202 пластин перемещается, совершая поворот, при котором пластины 204, 206, 400, 402 удерживаются в горизонтальном положении, когда происходит поворот. Поворот обеспечивается посредством системы 210 повор