Установка моллирования стеклянных полусфер

Иллюстрации

Показать всеИзобретение относится к области получения гнутых изделий с параболической или сферической кривизной поверхности. Технический результат изобретения заключается в уменьшении времени моллирования и снижении энергозатрат. Установка моллирования стеклянных полусфер содержит камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока, вакуумную систему, соединенную с камерой нагрева. В нижней части штока установлено коромысло, соединенное с двумя опорными стойками. Стойки соединены с кронштейном с возможностью перемещения его по вертикали посредством маховиков, расположенных в верхней части стоек и соединенных с маховиками шпилек-тяг, размещенных в стойках. 2 ил.

Реферат

Изобретение относится к промышленности стройматериалов, в частности к области получения гнутых изделий с параболической или сферической кривизной поверхности, используемых, например, в качестве отражателей для аэродромных светосигнальных огней приближения.

Для моллирования подобного рода изделий обычно используются устройства, печи или установки круглого сечения по горизонтали, так как при этом создаются наиболее благоприятные условия для равномерного нагрева и охлаждения как формы моллирования, так и моллируемой стеклозаготовки.

Известна установка моллирования стеклянных полусфер, содержащая камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока и вакуумную систему, соединенную с камерой нагрева посредством гибкого рукава (Желудков Д.Д. Установка моллирования стеклянных полусфер. Информационный листок ВИМИ №86-2144, опубл. 1986).

Недостатком известной установки является то, что после нагрева камеры и расположенной на ее поду формы моллирования до температуры размягчения стекла под опускают в крайнее нижнее положение для того, чтобы разместить стеклозаготовку на разогретой форме, которая вместе с подом находится вне пространства камеры нагрева. В этот промежуток времени происходит большая потеря тепла как в рабочем пространстве камеры, так и от пода с формой. Эти факторы приводят к большим энергетическим затратам и увеличению времени процесса моллирования.

Наиболее близкой к изобретению является установка моллирования стеклянных полусфер, содержащая камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока и вакуумную систему, при этом под выполнен составным, состоящим из центральной части, соединенной со штоком, и краевой части с фиксаторами ее положения, а вакуумная система соединена с камерой нагрева посредством металлической трубки, расположенной в штоке (патент RU №2498948, МПК С03В 23/02, опубл. 20.11.2013).

Недостатком известной установки является то, что при моллировании изделий с небольшой стрелой прогиба процесс моллирования требует относительно большего времени его проведения и, следовательно, больших энергозатрат. Это объясняется тем, что моллируемые стеклозаготовки в процессе их нагрева и моллирования находятся на относительно большом расстоянии от нагревателей, что приводит к увеличению времени процесса моллирования и, следовательно, к увеличению его энергоемкости.

Задачей изобретения является создание установки моллирования стеклянных полусфер с меньшими энергозатратами и временем процесса моллирования по сравнению с прототипом.

Эта задача достигается тем, что предложена установка моллирования стеклянных полусфер, содержащая камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока, вакуумную систему, соединенную с камерой нагрева, согласно изобретению в нижней части штока установлено коромысло, соединенное с двумя опорными стойками, которые соединены с кронштейном с возможностью перемещения его по вертикали посредством маховиков, расположенных в верхней части стоек и шпилек-тяг, размещенных в стойках.

Возможность вертикального перемещения кронштейна посредством маховиков и шпилек-тяг позволяет устанавливать оптимальное расстояние от уровня плоской стеклозаготовки до уровня нагревателей. Это обеспечивает сокращение времени процесса моллирования и снижение его энергоемкости.

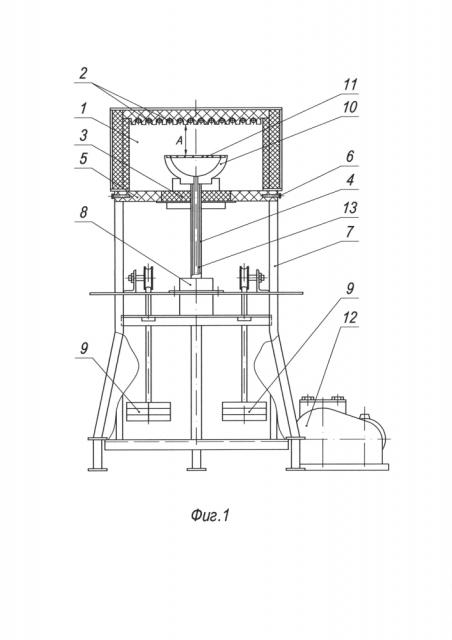

Фиг. 1 - установка в положении стеклозаготовки на форме относительно уровня нагревателей по прототипу (расстояние А).

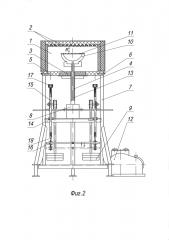

Фиг. 2 - установка в оптимальном положении стеклозаготовки на форме относительно уровня нагревателей по изобретению (расстояние В).

Установка содержит камеру нагрева 1 с нагревателями 2 и составной под, состоящий из центральной части 3, соединенной со штоком 4, и краевой части 5 с фиксаторами 6. Камера нагрева 1 с нагревателями 2 и составной под установлены на металлическом каркасе 7 с механизмом 8 и противовесами 9 для перемещения штока 4 по вертикали из крайнего верхнего положения центральной части 3 пода до крайнего нижнего его положения. На центральной части пода расположена форма 10 со стеклозаготовкой 11. Рабочее пространство между формой и стеклозаготовкой соединено с вакуумной системой 12 посредством металлической трубки 13, расположенной в штоке 4. В нижней части штока 4 установлено коромысло 14, соединенное с опорными стойками 15, которые соединены с кронштейном 16 с возможностью перемещения его по вертикали посредством маховиков 17, расположенных в верхней части стоек 15 и соединенных с маховиками 17 шпилек-тяг 18, расположенных в стойках 15.

Установка работает следующим образом.

Устанавливают оптимальное расстояние В (фиг. 2) между формой 10 и нагревателями 2. При этом перемещение формы 10 со стеклозаготовкой 11 осуществляют путем вращения маховиков 17 за счет соединенных с ними шпилек-тяг 18, расположенных в стойках 15. После нагрева камеры 1 до температуры размягчения стекла и выдержки в течение 30-40 мин центральную часть пода опускают в крайнее нижнее положение с помощью механизма 8 и противовесов 9. Далее осуществляют размещение круглой плоской стеклозаготовки 11 на форме 10 с заданными геометрическими размерами. Затем центральную часть пода поднимают в крайнее верхнее положение с помощью механизма 8 и противовесов 9. После нагрева стеклозаготовки до температуры размягчения стекла осуществляют отсос воздуха из пространства между стеклозаготовкой 11 и формующей поверхностью формы 10 с помощью вакуумной системы 12 и металлической трубки 13. После окончания процесса моллирования вакуумную систему 12 и нагреватели 2 отключают.

Пример. Необходимо моллировать стеклозаготовки, предназначенные для получения отражателей, используемых в аэродромных светосигнальных огнях приближения. При этом используется форма высотой 130 мм и диаметром 250 мм. Установка имеет следующие параметры: диаметр рабочего пространства камеры 1 650 мм, высота 400 мм. Было установлено, что оптимальное расстояние В между стеклозаготовкой 11 и нагревателями 2 должно быть в пределах 150±3 мм. В данном примере В - 150 мм (по прототипу А - 270 мм).

Была получена партия вышеуказанных гнутых стеклозаготовок по описанному примеру. При этом энергетические затраты составили 80%, а время проведения процесса моллирования 85% по сравнению с прототипом.

Источники информации

1. Желудков Д.Д. Установка моллирования стеклянных полусфер. Информационный листок ВИМИ, №86-2144, опубл. 1986.

2. Патент RU №2498948, С03В 23/023, опубл. 20.11.2013

Установка моллирования стеклянных полусфер, содержащая камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока, вакуумную систему, соединенную с камерой нагрева, отличающаяся тем, что в нижней части штока установлено коромысло, соединенное с двумя опорными стойками, которые соединены с кронштейном с возможностью перемещения его по вертикали посредством маховиков, расположенных в верхней части стоек и соединенных с маховиками шпилек-тяг, размещенных в стойках.