Датчик давления фундаментной плиты на грунт

Иллюстрации

Показать всеИзобретение относится к измерительной технике, в частности к измерениям величины давления фундаментной плиты на грунт таких сооружений, как реакторные отделения АЭС, мосты, плотины, высотные и промышленные здания, и может быть использовано в системах мониторинга за напряженно-деформированным состоянием грунтов. Заявленный датчик давления фундаментной плиты на грунт содержит цилиндрический корпус с дном, жесткий диск, измерительное устройство, выполненное в виде балочек с наклеенными на них тензорезисторами, и упругий элемент, расположенный по оси симметрии корпуса и жесткого диска, при этом упругий элемент выполнен в виде цилиндра с внутренней полостью, первая торцевая поверхность которого имеет вогнутую сферическую поверхность, контактирующую с выпуклой сферической поверхностью выступа корпуса, вторая торцевая поверхность со стороны полости контактирует с жестким диском, а измерительное устройство, расположенное по оси упругого элемента и жесткого диска и соединенное с ними, выполнено в виде многогранника с тремя гранями по меньшей мере, на каждой грани которого закреплена натянутая струна с электромагнитной системой, при этом оси струн расположены симметрично оси упругого элемента. Технический результат заключается в повышении точности и надежности измерения посредством резервирования каналов измерения. 2 ил.

Реферат

Изобретение относится к измерительной технике, в частности к измерениям величины давления фундаментной плиты на грунт таких сооружений, как реакторные отделения АЭС, мосты, плотины, высотные и промышленные здания, и может быть использовано в системах мониторинга за напряженно-деформированным состоянием грунтов.

Известен датчик деформации, содержащий эластичную оболочку, заполненную податливым материалом, состоящим из сухой смеси диэлектрического материала и материала, способного проводить электрический ток. В диаметральной плоскости через оболочку, с сохранением герметичности, до контакта с заполнителем, пропущены электроды, электрически связанные с источником тока и омметром (см., например, патент РФ №2239167 по кл. МПК G01L 9/02 от 27.10.2004 г.). Данный датчик деформации имеет невысокую точность и стабильность результатов измерения, обусловленную, во-первых, невозможностью получения однородной массы внутри оболочки и, во- вторых, величиной тока, протекающего между двумя электродами, расположенными по диаметру оболочки, не отражающей полной картины деформации среды внутри нее.

Известен струнный датчик давления грунта, включающий плоский элемент круглой формы, состоящий из двух сваренных по периферии пластин из нержавеющей стали, узкий зазор между которыми заполнен гидравлическим маслом, и струнный преобразователь давления, соединенный короткой стальной трубкой с плоским элементом таким образом, что образуется закрытая гидравлическая система.

При изменении давления на плоский элемент изменяется давление внутри гидравлической системы и, следовательно, величина давления на диафрагму струнного датчика, которая соединена с натянутой струной. Частота колебаний струны изменяется, и через индивидуальную функцию преобразования может быть представлена в инженерных единицах (см., например, проспект фирмы Триада-Холдинг «Струнный датчик давления грунта», «ITM Soil», Великобритания).

К недостаткам описанной конструкции следует отнести небольшой срок сохраняемости метрологических характеристик струнного датчика (2-3 года) и относительно невысокий срок службы (10-15 лет).

Наиболее близким к предложенному техническому решению является датчик давления песчаного грунта, включающий в себя цилиндрический корпус с дном, внутри которого установлены измерительные балочки с наклеенными тензорезисторами, жесткий диск с опорами, контактирующими с измерительными балочками, и упругий элемент, расположенный по оси симметрии корпуса, выполненный в виде двух тарельчатых пружин, соединенных вместе своими меньшими основаниями, причем первая пружина контактирует с дном корпуса, а вторая с жестким диском (см., например, патент РФ №2065590 по кл. МПК G01L 7/00, G01L 9/04 от 20.08.1996 г.).

Датчик работает следующим образом. При изменении нагрузки на датчик жесткий диск изгибает измерительные балочки, тем самым изменяя сопротивление тензорезисторов. Величина сопротивления тензорезисторов в соответствии с градуировочной кривой определяет величину давления на грунт в инженерных единицах.

Этот датчик также имеет небольшой срок сохраняемости метрологических характеристик и невысокий срок службы из-за использования приклеиваемых тензорезисторов.

Целью изобретения является повышение точности и надежности измерения.

Поставленная цель достигается благодаря тому, что в известном датчике давления песчаного грунта, содержащем цилиндрический корпус с дном, жесткий диск, измерительное устройство, выполненное в виде балочек с наклеенными на них тензорезисторами, и упругий элемент, расположенный по оси симметрии корпуса и жесткого диска, в соответствии с данным предложением, упругий элемент выполнен в виде цилиндра с внутренней полостью с одной торцевой поверхности и вогнутой сферической поверхностью с другой, а измерительное устройство расположено по оси упругого элемента и жесткого диска и выполнено в виде многогранника с не менее чем тремя гранями. На каждой грани многогранника закреплена натянутая струна с электромагнитной системой, при этом оси струн расположены симметрично оси упругого элемента.

Предложенное выполнение датчика давления фундаментной плиты на грунт благодаря резервированию каналов измерения позволяет повысить точность и надежность измерения.

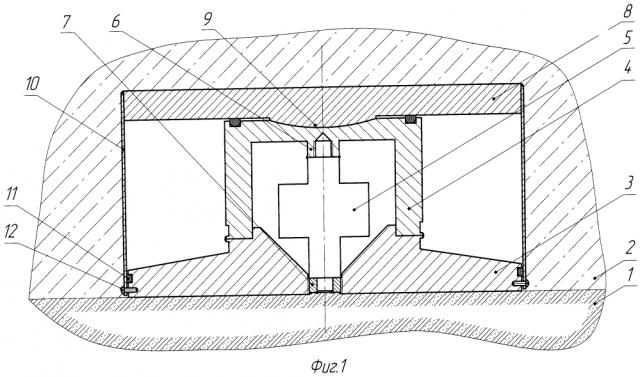

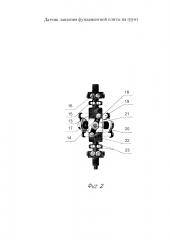

На чертеже, на фиг. 1, представлен общий вид датчика в разрезе, на фиг. 2 - измерительное устройство датчика.

Датчик давления фундаментной плиты на грунт устанавливается на грунт 1, заливается бетоном фундаментной плиты 2 и содержит жесткий диск 3, на который соосно установлен торцевой поверхностью и жестко соединен с ним (например, сваркой) упругий элемент 4, выполненный в виде цилиндра и имеющий со стороны этой торцевой поверхности внутреннюю полость. На второй торцевой поверхности упругого элемента имеется вогнутая сферическая поверхность. В полости, образованной упругим элементом 4 и жестким диском 3, по их оси расположено измерительное устройство 5, которое одним концом заворачивается в резьбовое отверстие выступа 6, расположенное по оси упругого элемента 4, и закрепляется сваркой. Второй конец измерительного устройства 5, выполненный в виде ступенчатого стержня, опирается на гайку 7 с наружной резьбой и отверстием по центру. Гайка 7 заворачивается в отверстие с резьбой, расположенное по оси жесткого диска 3, до момента появления изменения частот колебаний струн и фиксируется к жесткому диску сваркой, при этом стержень меньшего диаметра входит в отверстие гайки и фиксируется в ней сваркой.

Корпус датчика 8 выполнен в виде жесткого цилиндрического диска с центральным выступом 9, торцевая поверхность которого имеет выпуклую сферическую поверхность, контактирующую с вогнутой сферической поверхностью упругого элемента 4. К корпусу 8 приварен цилиндрический кожух 10. Между корпусом 8 и упругим элементом 4, а также между жестким диском 3 и кожухом 10 установлены герметизирующие кольца 11. Второй конец кожуха 10 прикреплен к жесткому диску 3 винтами 12.

Измерительное устройство 5 представляет собой металлический стержень, на одном конце которого имеется резьба, а второй конец выполнен в виде ступенчатого стержня. Оставшаяся часть стержня выполнена в виде многогранника, на каждой грани которого располагается струна 13 и электромагнитная система 14. Для обеспечения свободных колебаний струны на поверхности каждой грани под струной имеется углубление. Струна закреплена на концах двумя планками 15, каждая из которых прижимается двумя винтами 16. Электромагнитная система 14 располагается над струной 13 посередине ее длины и содержит катушку индуктивности 17, прижимную планку 18 с двумя отверстиями по краям и одним по середине, две шпильки 19, каждая из которых имеет резьбу с упором с одного конца и внутреннее отверстие с резьбой с другого, стержень 20 из магнитомягкого материала с резьбой, который вворачивается в катушку индуктивности и фиксируется гайкой 21, и два винта 22, закрепляющие электромагнитную систему.

По обе стороны от электромагнитной системы 14, с целью снижения прилагаемой силы к измерительному устройству 5 при его упругой деформации, на каждой грани выполнены проточки таким образом, что оставшийся металл образует два полукольца 23. Это позволяет измерительному устройству 5 оставаться в зоне упругой деформации при максимально допустимой перегрузке силы, действующей на датчик. Измерительное устройство 5 содержит не менее трех граней, следовательно, не менее трех струн 13 и трех электромагнитных систем 14. Калибровка (поверка) датчика осуществляется на эталонной силовоспроизводящей машине. При этом каждая струна с электромагнитной системой рассматривается как самостоятельный измерительный канал силы с индивидуальной функцией преобразования девиации частоты затухающих собственных свободных колебаний струны в измеряемую величину. При этом в функцию преобразования могут быть введены коэффициенты, учитывающие особенности деформации грунта.

Датчик работает следующим образом. Датчик устанавливают на грунт и заливают бетоном фундаментной плиты. При давлении фундаментной плиты на грунт происходит деформация упругого элемента, которая прикладывается к измерительному устройству, вызывая изменение частоты колебания струн. Измеряя величину изменения частоты каждой струны, через функцию преобразования определяется значение давления на грунт для каждого канала измерения. Далее измеряемая величина давления фундаментной плиты на грунт определяется выражением:

Рдатчика=(Р1+Р2+…+Pn)/n, где:

n - число измерительных каналов,

Р1…n - величина давления, измеренная каналом измерения.

С целью повышения точности измерения величины давления на грунт можно использовать различные известные методы усреднения полученных по каждому каналу результатов измерения.

Датчик давления фундаментной плиты на грунт, содержащий цилиндрический корпус с дном, жесткий диск, измерительное устройство, выполненное в виде балочек с наклеенными на них тензорезисторами, и упругий элемент, расположенный по оси симметрии корпуса и жесткого диска, отличающийся тем, что упругий элемент выполнен в виде цилиндра с внутренней полостью, первая торцевая поверхность которого имеет вогнутую сферическую поверхность, контактирующую с выпуклой сферической поверхностью выступа корпуса, вторая торцевая поверхность со стороны полости контактирует с жестким диском, а измерительное устройство, расположенное по оси упругого элемента и жесткого диска и соединенное с ними, выполнено в виде многогранника с тремя гранями по меньшей мере, на каждой грани которого закреплена натянутая струна с электромагнитной системой, при этом оси струн расположены симметрично оси упругого элемента.