Способ определения коэффициента трения подшипника

Иллюстрации

Показать всеИзобретение относится к способам измерения трения в подшипниках. Способ определения коэффициента трения подшипника заключается в создании усилия на подшипник от нагрузочного устройства. При этом создается дополнительное усилие от силовозбудителя. Причем усилия, приложенные к подшипнику от нагрузочного устройства и от силовозбудителя, создаются на равных, но противоположных плечах с последующим расчетом коэффициента трения по формуле

,

где F1 - усилие, приложенное к подшипнику от силовозбудителя; F2 - усилие, приложенное к подшипнику от нагрузочного устройства; L - плечо приложения силы; D - диаметр подшипника. Техническим результатом является создание устройства, обеспечивающего определение коэффициента трения подшипника. 4 ил.

Реферат

Изобретение относится к способам измерения трения в подшипниках.

Известен метод определения коэффициента трения и интенсивности изнашивания ОСТ 92-4613-2012, который и был принят авторами за аналог.

Данный способ заключается в определении силы (коэффициента) трения и интенсивности изнашивания, перемещающихся относительно друг друга пар трения (подшипника) из испытываемых материалов с постоянными и переменными скоростями скольжения, статическими нагрузками и температурами в течение определенного заданного времени. Нагрузка прилагается к подшипнику. Однако если рассматривать случай, когда на подшипник нагрузка приходит через плечо определенной длины, при расчете силы (коэффициента) трения необходимо учитывать размер плеча. Также если рассматривать подшипники, которые устанавливаются, например, в элементах управления ракеты (элевоны, элероны), где максимальный поворот происходит на небольшие углы, не более 25°, необходимо рассматривать случай качания подшипников.

В силу вышеизложенного, с учетом приложения нагрузки через плечо определение коэффициента трения подшипника заключается в создание усилия на подшипник от нагрузочного устройства, а также создание дополнительного усилия от силовозбудителя, причем усилия, приложенные к подшипнику от нагрузочного устройства и от силовозбудителя, создаются на равных, но противоположных плечах с последующим расчетом коэффициента трения по формуле

,

где F1 - усилие, приложенное к подшипнику от силовозбудителя;

F2 - усилие, приложенное к подшипнику от нагрузочного устройства;

L - плечо приложения силы;

D - диаметр подшипника.

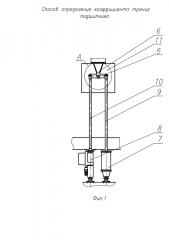

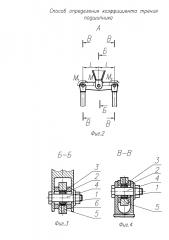

Предложенное техническое решение поясняется чертежами на примере измерения коэффициента трения шарнирного подшипника на стенде, показанном на фиг. 1-4, где изображен общий вид и сечение по отдельным элементам.

На фиг. 1-4 указаны позиции в следующем порядке:

1 - шарнирный подшипник;

2 - внутреннее кольцо;

3 - наружное кольцо;

4 - ось;

5 - качалка;

6 - кронштейн;

7 - нагрузочное устройство;

8 - силовозбудитель;

9 - тяга;

10 - тяга;

11 - нагревательный элемент.

Стенд состоит из шарнирных подшипников (1), один из которых установлен в центре качалки (5), а два других по ее концам. Подшипник (1) содержит внутреннее кольцо (2), в котором размещена ось (4), и наружное кольцо (3). Ось (4) подшипника (1), расположенного в центре качалке (5), шарнирно установлена в кронштейне (6). Оси (4) подшипников (1), расположенных по концам качалки (5), шарнирно соединены с тягами (9) и (10) нагрузочного устройства (7) и силовозбудителя (8).

Реализуется предлагаемый способ измерения коэффициента трения шарнирного подшипника следующим образом.

При подаче управляющего сигнала на силовозбудитель (8) тяга (10) перемещается на расчетную величину и поворачивает на заданный угол качалку (5). Одновременно на ту же величину перемещается тяга (9), которая воздействует на нагрузочное устройство (7). Затем меняется полярность управляющего сигнала, качалка (5) поворачивается в обратном направлении. С помощью нагревательного элемента (11) на подшипнике обеспечивается необходимый температурный режим. При этом в подшипниках возникают моменты трения М, М1, М2 от сил, действующих на них:

, ,

где F1 - усилие, приложенное к подшипнику от силовозбудителя, а

F2 - усилие, приложенное к подшипнику от нагрузочного устройства, D - диаметр подшипника, f - коэффициент трения.

ΣM=0

тогда

или

отсюда коэффициент трения определяется по формуле

Таким образом, можно определить коэффициент трения подшипника, на который приходит нагрузка через плечо.

Способ определения коэффициента трения подшипника, заключающийся в создании усилия на подшипник от нагрузочного устройства, отличающийся тем, что создается дополнительное усилие от силовозбудителя, причем усилия, приложенные к подшипнику от нагрузочного устройства и от силовозбудителя, создаются на равных, но противоположных плечах с последующим расчетом коэффициента трения по формуле: ,где F1 - усилие, приложенное к подшипнику от силовозбудителя;F2 - усилие, приложенное к подшипнику от нагрузочного устройства;L - плечо приложения силы;D - диаметр подшипника.