Способ определения температурной зависимости степени черноты (варианты)

Иллюстрации

Показать всеИзобретение относится к теплофизике и может быть использовано для определения температурной зависимости интегральной степени черноты покрытий и поверхностей твердых тел. Способ включает измерение температуры на внешних и внутренних поверхностях двух размещенных параллельно с небольшим зазором пластин из одного и того же материала при их одностороннем нестационарном нагреве. Исследуемые поверхности пластин обращены друг к другу. Одну из внешних поверхностей образца нагревают контактным нагревателем по заданному, например, линейному закону до максимально возможной температуры и выдерживают при ней некоторое время. На второй наружной поверхности устанавливают калориметр, например, в виде медного листа, который затем теплоизолируют с внешней стороны. По измеренным в процессе нагрева температурам на внешних поверхностях образца и тепловому потоку (а для образцов с неизвестными теплофизическими характеристиками и на внутренних поверхностях пластин) из решения обратной задачи теплопроводности получают искомую зависимость степени черноты во всем диапазоне температур. Таким образом могут быть исследованы образцы материалов как с известными, так и с неизвестными теплофизическими характеристиками. Технический результат - уменьшение объема экспериментальных исследований, повышение достоверности и точности получения интегральной степени черноты покрытий и поверхностей твердых тел. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплофизике в области теплообмена излучением и заключается в разработке способа определения температурной зависимости интегральной степени черноты покрытий и поверхностей твердых тел.

Известны способы определения степени черноты, основанные на сравнении величин подводимой мощности лучистого потока при стационарном нагреве до заданной температуры тел с известной степенью черноты поверхности с необходимой мощностью лучистого потока тела с неизвестной степенью черноты, которую требуется определить (патент RU 2521131, МПК G01N 25/20, 2013).

Известен, принятый за прототип, способ измерения степени черноты твердых тел (патент RU 2510491, МПК G01J 5/12, 2014), при котором последовательно измеряют температуры эталонных и исследуемых образцов, изготовленных из одного материала с нанесенным на эталонные образцы покрытием с известной степенью черноты, причем образцы, изготовленные в виде двух одинаковых пластин с одинаковыми покрытиями, размещают параллельно один напротив другого покрытиями наружу, в полость между ними помещают электронагреватель и нагревают пластины при постоянной мощности нагревателя до полного установления стационарного теплового режима. Первыми испытывают образцы с покрытием, имеющим известную степень черноты. Стабилизатором мощности задают необходимую температуру образца, величину которой контролируют с помощью измерительно-регистрирующего устройства. Фиксируют величину мощности тепловыделения и среднюю температуру пластин образцов. Затем устанавливают образцы с исследуемым покрытием. Регулированием мощности нагревателя обеспечивают величину установившейся температуры пластин, равную температуре, которая была зафиксирована при испытании эталонного образца. Фиксируют подведенную мощность и по разнице подведенных мощностей, температуре пластин и окружающей среды вычисляют степень черноты исследуемой поверхности. Задавая в экспериментах различные значения температуры, можно определить зависимость степени черноты от температуры.

Недостатками этого способа являются необходимость иметь, по крайней мере, два одинаковых (эталонных) образца с известной степенью черноты, что не всегда может быть обеспечено, особенно, для высокого уровня температур; наличие в связи с расположением нагревателя между пластинами и конечными размерами образцов определенного, достаточно существенного зазора между ними, тепловые потери через боковые поверхности которого не могут быть полностью устранены при ограниченных размерах пластин даже при установке боковых экранов, значительный объем экспериментальных исследований, так как эксперимент необходимо повторять для каждого значения температуры.

Задачей и техническим результатом изобретения является разработка эффективного способа определения температурной зависимости степени черноты, существенное сокращение объема экспериментальных исследований и повышение точности и достоверности полученных результатов.

Решение поставленной задачи и технический результат достигаются тем, что в способе определения температурной зависимости степени черноты, состоящем в том, что в вакуумной камере параллельно друг другу располагают две пластины с установленными на их внешних поверхностях термопарами, параллельно им размещают нагреватель, нагревают пластины, измеряют подводимую к нагревателю мощность и температуры пластин, нагреватель размещают с внешней стороны первой пластины, прижимая его грузом с теплоизолирующим экраном, а сами пластины с известными теплофизическими характеристиками через ограничительные калибровочные вкладыши располагают обращенными друг к другу исследуемыми поверхностями, на внешней поверхности второй пластины устанавливают калориметр, например, в виде медного листа с термопарой, который затем с внешней стороны теплоизолируют, дополнительно устанавливая на внешней стороне калориметра теплоизолирующую плиту, а внешнюю поверхность первой пластины нагревают по заданному, например, линейному закону изменения температуры поверхности до максимально возможной температуры, выдерживают при ней некоторое время, в процессе нагрева измеряют термопарами температуры на обеих внешних поверхностях пластин и по ним и измеренному калориметром тепловому потоку из решения обратной задачи теплопроводности получают искомую зависимость степени черноты во всем диапазоне температур.

В случае если теплофизические характеристики материала неизвестны, то решение поставленной задачи и технический результат достигаются тем, что в способе определения температурной зависимости степени черноты, состоящем в том, что в вакуумной камере параллельно друг другу располагают две пластины с установленными на их внешних поверхностях термопарами, параллельно им размещают нагреватель, нагревают пластины, измеряют подводимую к нагревателю мощность и температуры пластин, нагреватель размещают с внешней стороны первой пластины, прижимая его грузом с теплоизоляционным экраном, а пластины через ограничительные калибровочные вкладыши располагают обращенными друг к другу исследуемыми поверхностями, на внешней поверхности второй пластины устанавливают калориметр, например, в виде медного листа с термопарой, который затем с внешней стороны теплоизолируют, устанавливая на внешней стороне теплоизолирующую плиту, дополнительно устанавливают термопары на внутренние поверхности обеих пластин, внешнюю поверхность первой пластины, нагревают по заданному, например, линейному закону изменения температуры ее поверхности до максимально возможной температуры, выдерживают при ней некоторое время, в процессе нагрева измеряют термопарами температуры на обеих внешних и внутренних поверхностях пластин и по ним и измеренному калориметром тепловому потоку из решения обратной задачи теплопроводности получают искомую зависимость степени черноты во всем диапазоне температур.

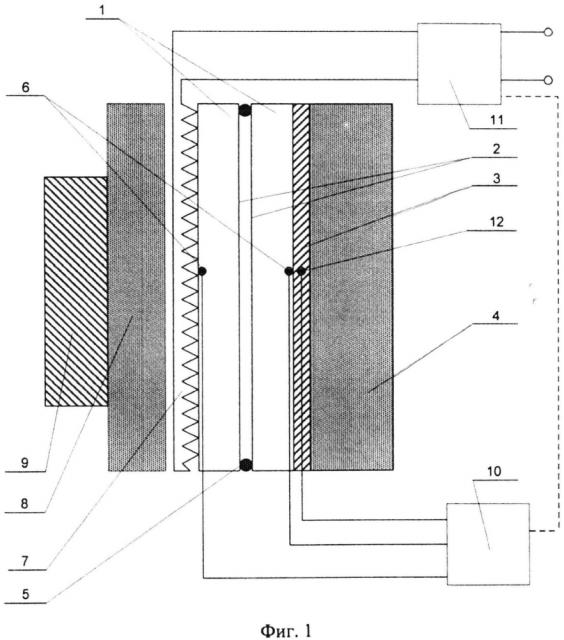

На фиг. 1 показана схема установки, реализующей предлагаемый способ, в первом варианте, когда теплофизические характеристики исследуемых материалов известны,

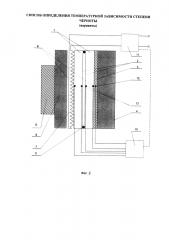

На фиг. 2 показана схема установки, реализующей предлагаемый способ, во втором варианте, когда теплофизические характеристики исследуемых материалов не известны.

Образцы 1 (фиг. 1) с исследуемым покрытием 2 изготавливают в виде двух одинаковых пластин из одного и того же материала с известными теплофизическими характеристиками, размещают их параллельно одна напротив другой с небольшим (2-3 мм) зазором, определяемым ограничительными калибровочными вкладышами 5, покрытиями внутрь. На внешних поверхностях обеих пластин устанавливают термопары 6. На внешней поверхности первой пластины устанавливают контактный электронагреватель 7, который прижимают к поверхности образца теплоизоляционным экраном 8 с грузом 9, обеспечивая равномерное нагревание пластины, На внешней поверхности второй пластины устанавливают калориметр 3, например, в виде медного листа с термопарой 12, который затем теплоизолируют с внешней стороны теплоизоляционной плитой 4 из ТЗМК (теплозащитный материал кварцевый). Электроды термопар подсоединяют к регистратору температур 10, откуда показания одной из термопар, установленной на внешней поверхности первой пластины, передаются на автоматический регулятор электрической мощности 11.

На фиг. 2 показана схема установки для случая, когда неизвестны теплофизические свойства исследуемого материала. Для получения необходимых данных, вводимых в программу расчета, дополнительно устанавливают термопары 13 на внутренних поверхностях исследуемых образцов (пластин). Дополнительное определение перепада температур по толщине пластины образца позволяет вычислить методом решения обратной задачи теплопроводности теплофизические свойства: теплопроводность и теплоемкость материала. Для исключения конвективной составляющей теплообмена устройство помещают в вакуумную камеру и начинают испытания. Первую пластину нагревают по заданному, например, линейному закону до максимально возможной температуры и выдерживают при ней некоторое время до установления стационарной (или квазистационарной) температуры. При этом нагревается вторая пластина, а за ней калориметр. В первом варианте устройства измеряют температуры на внешних поверхностях пластин и температуру калориметра, по которой определяют тепловой поток. Во втором варианте устройства измеряют температуры на внешних и внутренних поверхностях пластин и температуру калориметра. Полученные результаты вводят в исходные данные программы решения обратной задачи теплопроводности и получают решение в виде линейного или квадратичного сплайна. Коэффициенты сплайна (αi; i=(n) определяют из условия минимального квадратичного отклонения экспериментальных значений температуры на калориметре от расчетных значений.

, где

F - среднеквадратичное отклонение экспериментальных значений температуры от расчетных значений температуры,

α1, α2, … αn - параметры сплайна,

Тэ(t) - экспериментальные значения температуры,

Тр(t) - расчетные значения температуры,

t - время, с.

Следует отметить, что в предложенной схеме испытаний боковые потери тепла незначительны (даже при отсутствии боковых экранов) и они не оказывают никакого влияния на тепловое состояние в центральной части образца, где установлены термопары.

Таким образом, создан способ определения температурной зависимости степени черноты, позволяющий в результате одного нагревания пластин исследуемого образца материала и последующего решения обратной задачи теплопроводности получить зависимость степени черноты от температуры нагревания образца. При этом существенно сокращается объем экспериментальных испытаний, повышается точность и достоверность полученных результатов.

1. Способ определения температурной зависимости степени черноты, состоящий в том, что в вакуумной камере параллельно друг другу располагают две пластины с установленными на них термопарами, параллельно им размещают нагреватель, нагревают пластины, измеряют подводимую к нагревателю мощность и температуры пластин, отличающийся тем, что нагреватель размещают с внешней стороны первой пластины, прижимая его грузом с теплоизолирующим экраном, а сами пластины с известными теплофизическими характеристиками через ограничительные калибровочные вкладыши располагают обращенными друг к другу исследуемыми поверхностями, на внешней поверхности второй пластины устанавливают калориметр, который затем с внешней стороны теплоизолируют, дополнительно устанавливая на внешней стороне калориметра теплоизолирующую плиту, а внешнюю поверхность первой пластины нагревают по заданному закону изменения температуры поверхности до максимально возможной температуры, выдерживают при ней некоторое время, в процессе нагрева измеряют термопарами температуры на обеих внешних поверхностях пластин и по ним и измеренному калориметром тепловому потоку из решения обратной задачи теплопроводности получают искомую зависимость степени черноты ε(Т) во всем диапазоне температур.

2. Способ определения температурной зависимости степени черноты по п. 1, отличающийся тем, что калориметр выполнен в виде медного листа с термопарой.

3. Способ определения температурной зависимости степени черноты по п. 1, отличающийся тем, что внешнюю поверхность первой пластины нагревают по линейному закону.

4. Способ определения температурной зависимости степени черноты, состоящий в том, что в вакуумной камере параллельно друг другу располагают две пластины с установленными на них термопарами, параллельно им размещают нагреватель, нагревают пластины, измеряют подводимую к нагревателю мощность и температуры пластин, отличающийся тем, что, в случае, если теплофизические характеристики пластин неизвестны, нагреватель размещают с внешней стороны первой пластины, прижимая его грузом с теплоизоляционным экраном, а пластины через ограничительные калибровочные вкладыши располагают обращенными друг к другу исследуемыми поверхностями, на внешней поверхности второй пластины устанавливают калориметр, который затем с внешней стороны теплоизолируют, устанавливая на внешней стороне теплоизолирующую плиту, дополнительно устанавливают термопары на внутренние поверхности обеих пластин, внешнюю поверхность первой пластины нагревают по заданному закону изменения температуры ее поверхности до максимально возможной температуры, выдерживают при ней некоторое время, в процессе нагрева измеряют термопарами температуры на обеих внешних и внутренних поверхностях и по ним и измеренному калориметром тепловому потоку из решения обратной задачи теплопроводности получают искомую зависимость степени черноты ε(Т) во всем диапазоне температур и неизвестные характеристики материала пластин.

5. Способ определения температурной зависимости степени черноты по п. 4, отличающийся тем, что калориметр выполнен в виде медного листа с термопарой.

6. Способ определения температурной зависимости степени черноты по п. 4, отличающийся тем, что внешнюю поверхность первой пластины нагревают по линейному закону.