Способ обработки вкладышей подшипников скольжения

Иллюстрации

Показать всеИзобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию вкладышей подшипников скольжения. Способ включает нанесение на поверхность вкладышей электроэрозионного покрытия из мягкого материала в виде меди, или оловянной бронзы, или олова методом электроэрозионного легирования, который осуществляют сначала с энергий импульса 0,1-0,5 Дж, а затем с энергией импульса 0,01-0,05 Дж. На полученное покрытие наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего выполняют электроэрозионное легирование графитовым электродом сначала с энергией импульса 0,2-0,4 Дж, а затем с энергией импульса 0,05-0,15 Дж. Изобретение позволяет получить на поверхности вкладышей подшипников скольжения антифрикционное баббитовое покрытие, обеспечивающее повышение качества вкладышей, их несущую и нагрузочную способность, а также надежность и долговечность. 3 з.п. ф-лы, 28 ил., 2 табл., 3 пр.

Реферат

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может применяться для обработки поверхностей вкладышей подшипников скольжения.

Известен способ электроэрозионного легирования (ЭЭЛ) поверхности, то есть процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976].

Способ имеет следующие специфические особенности:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемой поверхности) слой покрытия, чрезмерно крепко сцепленный с поверхностью, в этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но происходит даже диффузия элементов анода в катод;

- легирование можно осуществлять лишь в указанных местах, не защищая при этом остальную поверхность детали.

Известен также способ заливки в кокиль на вкладыши, подогретые до 250°C, под давлением и при температуре 450-480°C подшипниковых материалов из мягких металлов Sn, Pb, Cd, Sb, Zn, характеризующихся наличием твердых структурных составляющих в пластической матрице и называемых баббитом [Гаркунов Д.Н. "Триботехника". - М.: Машиностроение, 1989, с. 120-122, 132-133].

Существенным недостатком баббитов является их низкое сопротивление усталости, особенно при температуре более 100°C. С уменьшением толщины заливки подшипника сопротивление усталости увеличивается, при этом допускается минимальная толщина заливки баббита 0,25-0,4 мм.

Наиболее близким к заявляемому изобретению является способ обработки вкладышей подшипников скольжения, заключающийся в лужении вкладышей и заливке в кокиль на подогретые до 250°C вкладыши под давлением и при температуре 450-480°C антифрикционного сплава из мягких металлов. Перед заливкой антифрикционного сплава на подлежащие заливке поверхности методом электроэрозионного легирования наносят промежуточный слой посредством электрода-инструмента из меди или оловянной бронзы при энергиях импульса 0,01-0,5 Дж с последующим образованием прочного диффузионного слоя из меди или оловянной бронзы, при этом при лужении медь образует с оловом твердый раствор замещения, обеспечивая гарантированную металлическую связь [патент Украины №64613 А, В23Н 1/00, 3/00, 5/00, 2003] (Прототип).

Вкладыши подшипников скольжения, обработанные указанным способом, имеют недостаточную надежность и долговечность, вследствие отказа подшипника при разрушении баббита.

Весь арсенал методов контроля заливки баббита не может дать полной гарантии качества заливки.

Кроме того, указанный способ является довольно трудоемким из-за процессов лужения и заливки.

В основу изобретения поставлена задача создания усовершенствованного способа обработки вкладышей подшипников скольжения путем формирования на рабочей поверхности вкладышей антифрикционного баббитового покрытия методом электроэрозионного легирования, который бы повысил качество вкладышей, несущую и нагрузочную способность, надежность и долговечность их работы, снизил бы трудоемкость изготовления.

Поставленную задачу решают тем, что в способе обработки вкладышей подшипников скольжения, включающем нанесение на вкладыши электроэрозионного покрытия из мягкого материала методом электроэрозионного легирования электродом-инструментом при энергиях импульса 0,01-0,5 Дж, согласно изобретению покрытие из меди, или оловянной бронзы, или олова наносят электродом-инструментом поэтапно, затем на сформированное покрытие электродом-инструментом наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего проводят поэтапное электроэрозионное легирование полученного слоя графитовым электродом.

При этом электроэрозионное покрытие из меди, или оловянной бронзы, или олова наносят с помощью электрода-инструмента, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,1-0,5 Дж, затем на режимах при энергиях импульса 0,01-0,05 Дж. Причем электроэрозионное покрытие из оловянно-сурьмяного баббита наносят на покрытие из меди или оловянной бронзы, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,01-0,05 Дж, затем на режимах при энергиях импульса 0,1-0,4 Дж, а электроэрозионное покрытие из оловянно-сурьмяного баббита наносят на покрытие из олова на режимах при энергиях импульса 0,1-0,4 Дж. Кроме того, для повышения качества поверхностного слоя, завершающее электроэрозионное легирование графитовым электродом выполняют, по крайней мере, в два этапа: сначала на режимах при энергиях импульса 0,2-0,4 Дж, затем на режимах при энергиях импульса 0,05-0,15 Дж.

С целью получения более толстого слоя, процесс нанесения электроэрозионного покрытия из оловянно-сурьмяного баббита с последующим электроэрозионным легированием графитовым электродом неоднократно повторяют, начиная с операции нанесения покрытия из баббита на режимах при энергиях импульса 0,1-0,4 Дж.

Материалом вкладышей может быть сталь 20.

Твердость стали 20 составляет 170-180 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из меди составляет 75-85 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из оловянной бронзы составляет 75-90 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из олова составляет 30-35 кгс/мм2.

Микротвердость структуры после нанесения электроэрозионного покрытия из оловянно-сурьмяного баббита составляет 30-38 кгс/мм2.

Полученное комбинированное электроэрозионное покрытие имеет максимальную толщину 1,0 мм после троекратной обработки с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом. Дальнейшее увеличение толщины слоя возможно, но не целесообразно вследствие увеличения времени обработки и снижения механической прочности баббита.

Электроэрозионное покрытие воспринимает большую нагрузку в границах допустимого рабочего зазора подшипника скольжения вкладыш - вал, когда оно нанесено тонким слоем. А тонкое покрытие удешевляет способ. Полученное комбинированное электроэрозионное покрытие имеет минимальную толщину 250 мкм, а максимальную толщину 1,0 мм.

Вкладыши подшипников скольжения, обработанные предлагаемым способом, имеют высокую надежность и долговечность вследствие того, что на всех этапах формирования антифрикционного покрытия методом электроэрозионного легирования обеспечивается прочная металлическая связь, как между подложкой и промежуточным слоем из меди, оловянной бронзы или олова, так и с последующим слоем из оловянно-сурьмяного баббита.

Способ дает полную гарантию высокого качества полученных вкладышей.

Кроме того, способ проще в осуществлении по сравнению со способом, выбранным в качестве прототипа.

Способ можно применять как при изготовлении новых вкладышей подшипников скольжения, так и для их ремонта.

Изобретение детально описано на примерах осуществления со ссылками на иллюстрации, где:

На фиг. 1 представлены плоские образцы из стали 20 для металлографических и дюрометрических исследований.

На фиг. 2 представлен плоский образец из стали 20 для определения наиболее рациональной производительности процесса ЭЭЛ при использовании различных материалов электродов.

На фиг. 3 представлена профилограмма шероховатости поверхности исходного образца.

На фиг. 4 представлена установка с ручным вибратором модели «Элитрон - 22А».

На фиг. 5 представлена профилограмма шероховатости поверхности образца после ЭЭЛ медью при энергии импульса Wp=0,27 Дж.

На фиг. 6 представлена профилограмма шероховатости поверхности образца после ЭЭЛ медью при энергии импульса Wp=0,05 Дж.

На фиг. 7 представлен плоский образец стали 20 после ЭЭЛ медью.

На фиг. 8 представлен плоский образец стали 20 после ЭЭЛ медью и оловянно-сурьмяным баббитом Б88.

На фиг. 9 представлена профилограмма шероховатости образца после легирования графитовым электродом при Wp=0,13 Дж.

На фиг. 10 представлен плоский образец с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием.

На фиг. 11 представлена поверхность плоского образца с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием.

На фиг. 12 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия с подслоем из меди.

На фиг. 13 схематически представлено распределение микротвердости по глубине сформированного слоя.

На фиг. 14 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловянной бронзой при энергии импульса Wp=0,13 Дж.

На фиг. 15 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловянной бронзой при энергии импульса Wp=0,05 Дж.

На фиг. 16 показан образец стали 20 после ЭЭЛ оловянной бронзой.

На фиг. 17 показан образец стали 20 после ЭЭЛ оловянной бронзой, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,13 Дж.

На фиг. 18 представлена профилограмма поверхности образца на фиг. 17 после ЭЭЛ графитовым электродом при Wp=0,13 Дж.

На фиг. 19 представлена структура антифрикционного оловянно-сурьмяного баббитового покрытия на образце из стали 20 с подслоем из оловянной бронзы.

На фиг. 20 представлен график распределения микротвердости по глубине сформированного слоя на образце из стали 20 с подслоем из оловянной бронзы.

На фиг. 21 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловом при энергии импульса Wp=0,13 Дж.

На фиг. 22 представлена профилограмма шероховатости поверхности образца после ЭЭЛ оловом при энергии импульса Wp=0,05 Дж.

На фиг. 23 представлен образец стали 20 после ЭЭЛ оловом.

На фиг. 24 представлен образец стали 20 после ЭЭЛ оловом, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,39 Дж.

На фиг. 25 представлен образец стали 20 после ЭЭЛ оловом, оловянно-сурьмяным баббитом и графитовым электродом при Wp=0,13 Дж.

На фиг. 26 представлена профилограмма образца на фиг. 25 после легирования графитовым электродом при Wp=0,13 Дж.

На фиг. 27 представлена структура антифрикционного оловянно-сурьмяного баббитового покрытия с переходным подслоем олова на плоском образце из стали 20, X 200.

На фиг. 28 представлен график распределения микротвердости по глубине покрытия из оловянно-сурьмяного баббита с подслоем из олова на подложке из стали 20.

Для проведения металлографических и дюрометрических исследований применяли плоские образцы из стали 20 размером 15×15×6 мм (фиг. 1). Для определения наиболее рациональной производительности процесса ЭЭЛ при использовании различных материалов электродов применяли плоский образец из стали 20 размером 50×20×5 мм (фиг. 2). Поверхности образцов шлифовались до Ra=0,5 мкм (фиг. 3). На фиг. 3 представлена профилограмма шероховатости исходного образца.

ЭЭЛ образцов производилось на установке с ручным вибратором модели «Элитрон - 22А» (фиг. 4). Основные режимы ее работы приведены в табл. 1.

В качестве электродов использовались следующие материалы: медь, оловянная бронза марки БрОФ10-1, олово, оловянно-сурьмяный баббит Б88 и графит марки ЭГ-4 ОСТ 229-83.

После изготовления шлифы исследовали на оптическом микроскопе «Неофот-2», где проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводился дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под различной нагрузкой.

Толщину слоя покрытия измеряли микрометром, а шероховатость поверхности - на приборе профилографе - профилометре мод. 250 завода «Калибр» путем снятия и обработки профилограмм. Сплошность покрытия оценивали визуально.

Для повышения качества формируемых покрытий после каждого этапа ЭЭЛ производилась обработка поверхности металлической щеткой.

Примером осуществления изобретения является формирование покрытия Ст20+Cu+Б88.

Изначально на поверхность образца наносилась медь. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии импульса Wp=0,27 Дж, затем при WP=0,05 Дж (соответственно фиг. 5 и фиг. 6). При этом толщина слоя снизилась с 0,08 до 0,05 мм, а шероховатость (Ra) с 10,4 до 6,2 мкм. Сплошность слоя составила 100% (фиг. 7).

Следует отметить, что при нанесении меди на 2-м этапе с использованием более низкого режима легирования электрические разряды происходят по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и увеличению ее сплошности.

После каждого этапа легирования сформированное покрытие тщательно осматривалось с помощью лупы шестикратного увеличения для оценки сплошности нанесенного слоя. В случае выявления необработанных участков процесс ЭЭЛ повторялся.

Электроды из меди периодически окисляются, что значительно сказывается на качестве формируемых покрытий. При длительном легировании появляются прижоги, электроды механически разрушаются и отдельные частички размером до 0,2 мм привариваются к легируемой поверхности. Последующая обработка металлической щеткой устраняет возможные недостатки и, таким образом, значительно повышает качество сформированной поверхности.

Далее на медное покрытие наносился оловянно-сурьмяный баббит Б88.

Учитывая специфические особенности легирования оловянно-сурьмяным баббитом и с целью формирования слоев с максимальной сплошностью, процесс формирования баббитового слоя выполняли поэтапно.

Сначала для получения 100% сплошности покрытия и последующего нанесения оловянно-сурьмяного баббита с меньшей шероховатостью поверхности использовали режим с энергией импульса Wp=0,05 Дж, а затем с Wp=0,27 Дж.

Следует отметить, что при нанесении оловянно-сурьмяного баббита на медную подложку с энергией импульса больше 0,05 Дж резко снижается качество покрытия (снижается сплошность и увеличивается шероховатость). Оловянно-сурьмяный баббит переносится в виде отдельных капель, и чем больше энергия импульса, тем больше размеры капель и ниже сплошность покрытия.

Первоначально нанесенный слой оловянно-сурьмяного баббита при энергии импульса Wp=0,05 Дж аккумулирует тепло и увеличивает время растекания капли при нанесении последующего слоя баббита на более высоких режимах легирования.

На фиг. 8 показана поверхность образца после ЭЭЛ баббитом Б88 при энергии импульса Wp=0,05 Дж, а затем с Wp=0,27 Дж.

Шероховатость поверхности при увеличении энергии импульса с 0,05 на 0,27 Дж возросла с 6,5 до 23 мкм, а толщина нанесенного слоя 0,08 до 0,42 мм.

Далее, с целью снижения шероховатости поверхности, производили ЭЭЛ покрытия графитовым электродом при Wp=0,39 Дж, а затем при Wp=0,13 Дж. Перед каждой обработкой графитом поверхность покрытия зачищалось щеткой.

При ЭЭЛ графитовым электродом электрические разряды протекают по выступам микронеровностей поверхности нанесенного ранее покрытия. При этом происходит их расплавление, снижение высоты микронеровностей и растекание материала покрытия на большую площадь, увеличивая тем самым сплошность оловянно-сурьмяного баббитового покрытия. Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,35 мм, а шероховатость (Ra) 8,6 мкм (фиг. 9).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур можно получить суммарную толщину покрытия до 1,0 мм. На фиг. 10, фиг. 11 представлен плоский образец с подслоем из меди и антифрикционным оловянно-сурьмяным баббитовым покрытием толщиной 1,0 мм.

На фиг. 12 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия с подслоем из меди на образце из стали 20, X 400, а на фиг. 13 показан график распределения микротвердости по глубине сформированного антифрикционного слоя на подложке из стали 20.

Анализ структуры оловянно-сурьмяного баббитового покрытия с медным подслоем (фиг. 12) показал, что сформированный слой состоит из 4-х зон. Самый верхний слой толщиной до 300 мкм и микротвердостью Нµ=24-36 кгс/мм2 из баббита, ниже расположен слой из меди, глубина которого находится в пределах 50 мкм, а микротвердость Нµ=75-85 кгс/мм2. Еще ниже, между медью и сталью 20, располагается переходная зона глубиной 10-20 мкм и Нµ=95-120 кгс/мм2. Далее, по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (220-240 кгс/мм2) и затем переходит в микротвердость основного металла Нµ=175-180 кгс/мм2.

Следующим примером осуществления изобретения является формирование покрытия Ст20+БрОФ10-1+Б88

Изначально на поверхность образца наносилась оловянная бронза марки БрОФ10-1. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии разряда Wp=0,13 Дж, затем при Wp=0,05 Дж, соответственно фиг. 14а и фиг. 15. При этом толщина слоя снизилась с 0,10 до 0,05 мм, а шероховатость (Ra) с 30,2 до 7,3 мкм. Сплошность слоя составила 100% (фиг. 16).

Следует отметить, что при нанесении оловянной бронзы на 2-м этапе с использованием более низкого режима легирования электрические разряды происходят по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и увеличению ее сплошности.

Электроды из оловянной бронзы периодически окисляются, что значительно сказывается на качестве формируемых покрытий. Последующая обработка металлической щеткой устраняет возможные недостатки и таким образом значительно повышает качество сформированной поверхности.

Далее, на бронзовое покрытие поэтапно наносился баббит Б88 с последующей обработкой графитом, причем и нанесение баббита, и обработка графитом производились на тех же режимах и в той же последовательности, что и на образце с подслоем из меди. На фиг. 17 представлен образец стали 20 после ЭЭЛ оловянной бронзой, баббитом Б88 и графитовым электродом при Wp=0,13 Дж.

Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,40 мм, а шероховатость (Ra) 8,6 мкм в соответствии с профилограммой поверхности образца после легирования графитовым электродом при Wp=0,13 Дж (фиг. 18).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур можно получить суммарную толщину покрытия до 1 мм.

На фиг. 19 показана структура антифрикционного оловянно-сурьмяного баббитового покрытия на образце из стали 20 (X 200), с подслоем из оловянной бронзы. Анализ указанной структуры (фиг. 19) показал, что сформированный слой состоит из 4-х зон. Самый верхний слой толщиной до 350 мкм и микротвердостью Нµ=24-36 кгс/мм2 выполнен из баббита Б88, ниже расположен слой из оловянной бронзы, глубина которого находится в пределах 50-80 мкм, а микротвердость Нµ=75-90 кгс/мм2. Еще ниже, между оловянной бронзой и сталью 20, располагается переходная зона глубиной до 10 мкм, в которой по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (250-300 кгс/мм2), а затем, снижаясь, переходит в микротвердость основного металла Нµ=175-180 кгс/мм2. График распределения микротвердости по глубине указанного выше сформированного слоя на подложке из стали 20 представлен на фиг. 20.

Еще одним примером осуществления изобретения является формирование покрытия Ст20+Sn+B88

Изначально на поверхность образца наносилось олово. С целью формирования покрытия с максимальной сплошностью и минимальной шероховатостью легирование проводили поэтапно, сначала при энергии разряда Wp=0,13 Дж, затем при Wp=0,05 Дж (соответственно фиг. 21 и фиг. 22). При этом толщина слоя снизилась с 0,10 до 0,07 мм, а шероховатость (Ra) с 32,7 до 14,8 мкм. Сплошность слоя составила 100% (фиг. 23).

Следует отметить, что при нанесении олова на 2-м этапе с использованием более низкого режима легирования электрические разряды возникают по выступам шероховатости нанесенного ранее слоя, в результате чего они частично разрушаются и деформируются, что приводит к снижению шероховатости поверхности и повышению ее сплошности. На оловянное покрытие наносился баббит Б88 при Wp=0,27 Дж.

Далее, с целью снижения шероховатости поверхности производилось ЭЭЛ покрытия графитовым электродом при Wp=0,39 Дж, а затем при Wp=0,13 Дж (соответственно фиг. 24 и фиг. 25). Перед каждой обработкой графитом поверхность покрытия зачищалась щеткой.

Общая толщина покрытия после легирования баббитом Б88 и последующей обработки графитовым электродом составила 0,35 мм, а шероховатость (Ra) 8 мкм (фиг. 26).

Для получения более толстого слоя электроэрозионное легирование с помощью электрода-инструмента из оловянно-сурьмяного баббита с последующей обработкой графитовым электродом можно неоднократно повторять, начиная с обработки при энергиях импульса 0,27 Дж. После трех таких процедур суммарная толщина покрытия составила 0,9 мм.

На фиг. 27 показана структура антифрикционного покрытия после трех этапов нанесения оловянно-сурьмяного баббита на образце из стали 20 с переходным подслоем из олова, а на фиг. 28 представлена кривая распределения микротвердости по глубине сформированного слоя с подслоем из олова на подложке из стали 20.

Анализ структуры оловянно-сурьмяного баббитового покрытия с подслоем из олова (фиг. 27) показал, что сформированный слой состоит из 3-х зон. Самый верхний слой толщиной до 900 мкм и микротвердостью Нµ=24-36 кгс/мм2 состоит из баббита Б88 и олова, ниже располагается переходная зона глубиной до 10 мкм в которой по мере углубления микротвердость плавно увеличивается до микротвердости зоны термического влияния (200-220 кгс/мм2) и затем переходит в микротвердость основного металла Нµ=175-180 кгс/мм2.

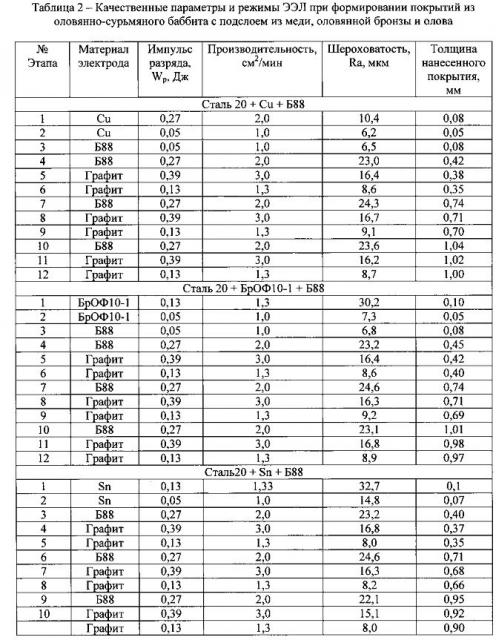

В табл. 2 представлены режимы поэтапного нанесения антифрикционных покрытий из оловянно-сурьмяного баббита с подслоем из меди, оловянной бронзы и олова, а также толщина слоя и шероховатость поверхности на каждом этапе ЭЭЛ.

1. Способ обработки вкладышей подшипников скольжения, включающий нанесение на поверхность вкладышей электроэрозионного покрытия из мягкого материала, отличающийся тем, что на поверхность вкладышей наносят покрытие из мягкого материала в виде меди, или оловянной бронзы, или олова методом электроэрозионного легирования, который осуществляют сначала с энергий импульса 0,1-0,5 Дж, а затем с энергией импульса 0,01-0,05 Дж, и на полученное покрытие наносят электроэрозионное покрытие из оловянно-сурьмяного баббита, после чего выполняют электроэрозионное легирование графитовым электродом сначала с энергией импульса 0,2-0,4 Дж, а затем с энергией импульса 0,05-0,15 Дж.

2. Способ по п. 1, отличающийся тем, что электроэрозионное покрытие из оловянно-сурьмяного баббита на покрытие из меди или оловянной бронзы наносят в два этапа, причем сначала с энергией импульса 0,01-0,05 Дж, затем с энергией импульса 0,1-0,4 Дж.

3. Способ по п. 1, отличающийся тем, что электроэрозионное покрытие из оловянно-сурьмяного баббита на покрытие из олова наносят с энергией импульса 0,1-0,4 Дж.

4. Способ по п. 1, отличающийся тем, что нанесение электроэрозионного покрытия из оловянно-сурьмяного баббита с последующим электроэрозионным легированием графитовым электродом неоднократно повторяют, начиная с операции нанесения покрытия из баббита с энергией импульса 0,1-0,4 Дж.