Способ нанесения износостойкого композиционного покрытия на изнашиваемые поверхности стальных изделий

Иллюстрации

Показать всеИзобретение относится к обработке изнашиваемых поверхностей стальных изделий. В способе изнашиваемую поверхность изделия покрывают слоем индия методом электроэрозионного легирования при энергии импульса Wp=0,01-0,03 Дж, после чего на покрытую индием поверхность методом электроэрозионного легирования наносят износостойкий композитный материал при энергии импульса Wp=0,35-0,42 Дж, при этом используют электрод, предварительно изготовленный из износостойкого композитного материала следующего состава: >10-30 вес. % смеси 1М и 70-<90 вес. % смеси ВК6, причем 1М включает 70 вес. % Ni, 20 вес. % Cr, 5 вес. % Si, 5 вес. % В. Изобретение обеспечивает защиту стальных изделий от абразивного и других видов износа за счет нанесения на их изнашиваемые поверхности износостойких композитных покрытий, повышающих качество деталей, способность сопротивляться изнашиванию, гарантирующих надежность и долговечность их работы. 1 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Изобретение относится к способам повышения износостойкости стальных изделий, в частности к способам защиты стальных изделий от абразивного и других видов износа путем нанесения на их поверхности износостойкого композитного материала, и может применяться для обработки поверхностей деталей машин и металлорежущих инструментов.

Известен способ повышения износостойкости стальных изделий путем шликерного нанесения покрытия из композитного материала (пульверизацией либо наливом с последующим встряхиванием и дальнейшим отжигом в вакууме), который заключается в том, что из механической смеси тонкодисперсных порошков исходных компонентов готовят суспензию, которую наносят на очищенную поверхность металла. Затем покрытие сушат и обжигают в защитной среде, например водороде, аргоне или вакууме (10-2 мм рт.ст.), при температуре 1280-1340°С. Композитный металлокерамический материал на основе вольфрама, используют, например, в качестве покрытия для защиты поверхностей стальных изделий от газоабразивного и других видов износа [Металлокерамический материал на основе вольфрама: А.с. 377387 СССР, МКИ С22с 27/00 / Л.А. Иванов, Г.П. Пархоменко, П.М. Несвит, В.Н. Радзиевский, Ю.Н. Вузовский, А.А. Аппен, Е.А. Антонова (СССР). - №1679948/22-1; заявлено 12.07.71; опубл. 17.04.73, Бюл. №18. - 2 с.].

Наиболее близким к заявляемому изобретению является способ нанесения спеченного покрытия из композитного материала, в котором наполнителем служит твердосплавная смесь ВК6, а легкоплавкой связью - твердый раствор системы Ni-Cr-Si-В. Покрытие наносят на рабочие поверхности деталей шликерным методом. Лучшую износостойкость против эрозионного износа показали образцы из стали 30ХГСА с покрытием состава 10 вес. % 1М + 90% ВК6, где 1М - 70% Ni, 20% Cr, 5% Si, 5% В (вес. %). Твердость нанесенного слоя покрытия 85-86 HRA (1050-1100 HV) [Л.А. Иванов, Г.П. Пархоменко. Спеченное покрытие для деталей, работающих в условиях эрозионного износа // Порошковая металлургия. - 1974. - №2.- С. 90-94] (Прототип).

Изделия, обработанные указанным способом, имеют недостаточную надежность и долговечность, вследствие того что при разрушении сформированного шликерного покрытия происходит отказ их работоспособности.

Все методы контроля формирования шликерных покрытий не могут дать полной гарантии качества сцепления наносимого материала с подложкой. Как правило, перед нанесением шликерного покрытия производится очистка поверхности. На площадках фактического контакта поверхностей действуют силы молекулярного притяжения. Переходной слой, обуславливающий прочную механическую связь, при этом отсутствует, что отрицательно влияет на качество адгезии в целом.

Кроме того, указанный способ является довольно дорогостоящим и трудоемким из-за процессов изготовления, нанесения и отжига покрытий.

В основу изобретения поставлена техническая задача создания усовершенствованного способа защиты стальных изделий от абразивного и других видов износа путем нанесения на их изнашиваемые поверхности износостойких композитных покрытий, который бы повысил качество деталей, обеспечил способность сопротивляться изнашиванию, гарантировал надежность и долговечность их работы, снизил трудоемкость и стоимость изготовления.

Поставленную задачу решают тем, что композитное износостойкое покрытие на изнашиваемые поверхности стальных деталей наносят методом электроэрозионного легирования (ЭЭЛ) поверхности, то есть обеспечивают процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М: Машиностроение, 1976. - 46 с.] с использованием в качестве электродов композитного материала, состоящего из >10-30 вес. % смеси 1М и 70 - <90 вес. % смеси ВК6, при этом 1 М включает 70 вес. % Ni, 20 вес. % Cr, 5 вес % Si, 5 вес % В, при энергиях импульса Wp=0,35-0,42 Дж.

Метод ЭЭЛ является одним из наиболее простых и доступных методов с технологической точки зрения. К основным особенностям ЭЭЛ следует отнести локальную обработку поверхности - легирование можно осуществлять в строго указанных местах от долей миллиметра и более, не защищая при этом остальную поверхность детали; высокую прочность сцепления нанесенного материала с основой; отсутствие нагрева детали в процессе обработки; возможность использования в качестве обрабатывающих материалов как чистых металлов, так и сплавов различной степени легирования, металлокерамических композиций, тугоплавких соединений и т.п.; отсутствие необходимости в специальной предварительной обработке поверхности.

Метод ЭЭЛ универсален, он используется для:

- увеличения твердости, коррозионной стойкости, износо- и жаростойкости;

- снижения способности к схватыванию поверхностей при трении;

- восстановлению размеров инструмента, деталей машин и механизмов;

- проведения на обрабатываемой поверхности микрометаллургических процессов для образования на ней необходимых химических соединений;

- создания на рабочей поверхности переходных слоев определенной шероховатости и др.

Создан способ повышения износостойкости стальных изделий, который, как и известные, включает нанесение на изнашиваемые поверхности стальных изделий износостойкого композитного материала, состоящего из твердосплавной смеси ВК6 и легкоплавкой смеси M1, но в котором в соответствии с изобретением изнашиваемую поверхность изделия покрывают слоем индия методом электроэрозионного легирования (ЭЭЛ) при энергии импульса Wp=0,01-0,03 Дж, после чего на покрытую индием поверхность наносят износостойкий композитный материал, при этом композитный материал наносят методом ЭЭЛ с применением электрода, предварительно изготовленного из износостойкого композитного материала состава >10-30 вес. % смеси 1 М и 70 - <90 вес. % смеси ВК6, причем ЭЭЛ осуществляют при энергии импульса Wp=0,35-0,42 Дж.

При этом электрод изготовляют из композитного материала, полученного методом порошковой металлургии

Учитывая положительный опыт использования спеченных покрытий, в котором наполнителем служит твердосплавная смесь ВК6, а легкоплавкой связью - твердый раствор системы Ni-Cr-Si-В, [Пiдвищення стiйкостi рiзального iнструменту технологiчними методами: навчальний посiбник / [Тарельник В.Б., Коноплянченко Є.В., Марцинковський B.C., та iн.]; за ред. проф. В.Б. Тарельника. - Суми: Унiверситетська книга, 2011. - 189 с.] и деталей машин [Триботехнологiя деталей машин: навчальний посiбник / Тарельник В.Б., Коноплянченко Є.В., Марцинковський B.C., Антошевський Богдан. - Суми: Видавництво «МакДен», 2010. - 264 с.], авторами исследовалась возможность применения вышеуказанного материала в качестве электродов для ЭЭЛ.

Многокомпонентную смесь для изготовления электродов получали, отдельно приготовляя тонко дисперсные смеси 1М и ВК6.

Смесь 1М готовилась из тонкодисперсных порошков Ni, Cr, Si, В с размерами частиц не более 40 мкм. Порошки просушивались в сушильных шкафах при 150-200°С, просеивались через сито 0075, необходимое количество порошков согласно рецептуре загружалось в специальный смеситель и производилось механическое смешивание в течение 24 ч.

Для приготовления смеси ВК6 использовалась готовая твердосплавная смесь типа ВК6, она просушивалась в вакууме с разрежением не менее 1·10-1 мм рт.ст. при 150°С, затем просеивалась через сито 0075. После того как твердосплавная и самофлюсующаяся смеси были готовы, их загружали в смеситель и подвергали совместному сухому механическому смешиванию в течение 24 ч в следующих соотношениях: 100% 1М; 50% ВК6 + 50% 1М; 60% ВК6 + 40% 1М; 70% ВК6 + 30% 1М; 80% ВК6 + 20% 1М; 90% ВК6 + 10% 1М; 100% ВК6.

Указанные смеси замешивались с пластификатором (5%-ный раствор синтетического каучука в бензине). Заготовки необходимых размеров прессовались в формах (давление прессования 0,7-1,0 т/см2), которые потом спекались при 1400-1500°С в защитной атмосфере (водород) в печи любой системы, позволяющей обеспечить заданную температуру.

Изготовленными таким образом электродами проводилось ЭЭЛ образцов из стали 45 и Р6М5 на установке « УИЛВ-8» на 5-м режиме при Wp=0,42 Дж.

Предварительные слои из индия и меди наносились соответственно на 2-м и 3-м режимах этой же установки при Wp=0,015 и 0,02 Дж.

Оценка качества слоя, его сплошность, толщина и строение зон подслоя проводились на оптическом микроскопе «Неофот-2». Одновременно замерялась микротвердость по глубине шлифа на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

С целью выбора покрытия для защиты рабочих колес центробежных компрессоров от газоабразивного износа проводились лабораторные испытания покрытий разных типов на образцах размером 100×50×6 мм, вырезанных из листовой стали 30ХГС. Образцы испытывали в пескоструйных камерах, работающих от воздушной магистрали с давлением 600 кН/м2. Абразивом служил кварцевый песок с диаметром частиц 0,2 мм. Образцы устанавливались под сопло аппарата на специальных подставках под углами атаки 90 и 45°.

В качестве материалов электродов использовались твердые сплавы ВК6 и Т15К6, сплавы 1М, и 90% ВК6 + 10% 1М. Упрочнение образцов производилось на установке «УИЛВ-8» с ручным вибратором при Wp=0,42 Дж.

Для сравнения испытывали образцы с нанесенным покрытием (по три образца на серию) и эталонные образцы из стали 30ХГС без покрытия, термообработанные по режиму (НВ 296-302 при σт не более 784 МН/м2 и δ не менее 15%). Износостойкость образцов оценивали по потере веса.

Износостойкость металлорежущего инструмента из быстрорежущей стали Р6М5, упрочненного методом ЭЭЛ электродами, изготовленными из твердого сплава ВК6 и сплава 1M в различных соотношениях, исследовалась в условиях производства.

На фиг. 1 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из композитного материала, состоящего из 50% ВК6 и 50% 1M.

На фиг. 2 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из композитного материала, состоящего из 60% ВК6 и 40% 1М.

На фиг. 3 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из композитного материала, состоящего из 70% ВК6 и 30% 1М.

На фиг. 4 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из композитного материала, состоящего из 80% ВК6 и 20% 1M.

На фиг. 5 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из композиционного материала, состоящего из 90% ВК6 и 10% 1М.

На фиг. 6 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из 100% ВК6.

На фиг. 7 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из 100% 1М.

На фиг. 8 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из Cu + 100% 1М

На фиг. 9 изображена микроструктура поверхностного слоя стали 45 после ЭЭЛ электродами, изготовленными из In + 90% ВК6 + 10% 1М

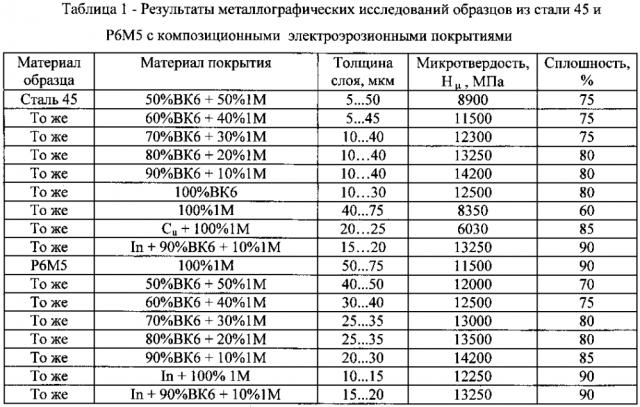

На фиг. 7, 8 и 9 показаны соответственно микроструктуры покрытия сплавов: 1М; 1М с предварительным нанесением меди и 90% ВК6 + 10% 1М с предварительным нанесением индия. Результаты металлографических исследований этих покрытий сведены в таблицу 1. Кроме того, в таблице 1 представлены результаты металлографических исследований покрытий на стали Р6М5, состоящих из твердого сплава ВК6 и сплава 1M в различных соотношениях, а также сплавов 1М и 90% ВК6 + 10% 1М с подслоем из индия.

В результате анализа табл. 1 установлено, что наиболее предпочтительным является применение электродов из материала состава (10-30) вес. % 1М + (70-90)% ВК6, позволяющих формировать поверхностный слой микротвердостью 12300…14200 МПа. Подслой из индия, снижая шероховатость покрытия состава 90% ВК6 + 10% 1М с Ra=3,5…4,2 мкм до Ra=0,6…0,9 мкм и увеличивая сплошность с 80 до 90%, незначительно снижает его микротвердость до 13250 МПа. Следует отметить, что ЭЭЛ электродами, изготовленными из сплава 1М, позволяет формировать покрытия толщиной до 75 мкм микротвердостью до 8350 МПа (фиг. 1, ж).

Результаты износа образцов в пескоструйных камерах, работающих от воздушной магистрали с давлением 600 кН/м2, как упрочненных, так и неупрочненных, занесены в таблицу 2.

С целью определения наиболее предпочтительного материала покрытия металлорежущего инструмента, в СМНПО им. М.В. Фрунзе (г. Сумы) испытывались концевые фрезы ⌀36 мм из стали Р6М5 при фрезеровании пазов в детали диска на станке с ЧПУ мод. 654Ф3. Фрезы упрочнялись методом ЭЭЛ на установке «УИЛВ-8» при Wp=0,42 Дж. Результаты испытаний занесены в табл. 3.

Проведенные исследования позволили сделать следующие выводы:

1. Применение новых материалов электродов состава (10-30) вес. % 1М + (70-90)% ВК6, полученных способом порошковой металлургии, позволяет формировать методом ЭЭЛ поверхностный слой микротвердостью 12300…14200 МПа.

2. Подслой из индия снижает шероховатость покрытия с Ra=3,5…4,2 мкм до Ra=0,6…0,9 мкм, увеличивает сплошность с 80 до 90% и незначительно уменьшает его микротвердость до 13250 МПа.

3. Стойкость против эрозионного износа образцов из стали 30ХГСА с ЭЭЛ покрытием 90% ВК6 + 10% 1М в 3,5 раза выше, чем без покрытия в состоянии термообработки, и соответственно в 1,9; 1,5 и 1,7 раз выше, чем у образцов, упрочненных твердым сплавом ВК6, Т15К6 и 1М. Износостойкость образцов, расположенных под углом 90°, выше, чем у образцов, расположенных под углом 45°.

4. Применение электродов состава 90% ВК6 + 10% 1М для нанесения методом ЭЭЛ слоя покрытия на режущий инструмент позволяет значительно (до 4,2 раза) увеличить его стойкость по сравнению с не упрочненным инструментом, что влечет за собой повышение производительности труда и экономию дорогостоящих материалов.

Твердые износостойкие покрытия из композитного материала, состоящего из твердого сплава ВК6 и сплава 1М в различных соотношениях, наносятся при энергии импульса Wp=0,35-0,42 Дж.

Снижение энергии импульса сопровождается уменьшением толщины нанесенного слоя с 10-40 мкм до 5-15 мкм.

Увеличение энергии импульса, например, до Wp=0,49-0,56 Дж сопровождается резким увеличением параметра шероховатости поверхности с Ra=3,5…4,2 мкм до Ra=7,8…10,3 мкм, а также снижением сплошности покрытия до 60%.

Мягкий антифрикционный материал индий наносят при Wp=0,01-0,03 Дж. В данном случае нижний предел энергии ограничивается эффективностью способа. Увеличение энергии импульса выше верхнего предела приводит к возрастанию температуры электрода - инструмента из индия - и его интенсивному разрушению (температура плавления индия 157°С).

1. Способ нанесения износостойкого композитного покрытия на изнашиваемые поверхности стальных изделий, включающий покрытие изнашиваемой поверхности изделия слоем индия методом электроэрозионного легирования при энергии импульса Wp=0,01-0,03 Дж, после чего на покрытую индием поверхность методом электроэрозионного легирования наносят износостойкий композитный материал при энергии импульса Wp=0,35-0,42 Дж, при этом используют электрод, предварительно изготовленный из износостойкого композитного материала следующего состава: >10-30 вес. % смеси 1М и 70-<90 вес. % смеси ВК6, причем 1М включает 70 вес. % Ni, 20 вес. % Cr, 5 вес. % Si, 5 вес. % В.

2. Способ по п. 1, отличающийся тем, что используют электрод, изготовленный из композитного материала методом порошковой металлургии.