Способ коррекции позиции дефекта

Иллюстрации

Показать всеИспользование: для коррекции позиции дефекта. Сущность изобретения заключается в том, что способ коррекции позиции дефекта включает в себя: генерацию ультразвуковой вибрации на поверхности объекта обследования, к которому присоединена проводящая лента; регистрацию F-эхосигнала и B-эхосигнала ультразвуковой вибрации; выявление псевдодефектов с помощью проводящей ленты на основании обнаруженных значений F-эхосигнала и B-эхосигнала; получение позиционной информации псевдодефектов; получение разности между фрагментами позиционной информации псевдодефектов на основании позиционной информации псевдодефектов; и коррекцию позиционной информации внутренних дефектов на основании разности. Технический результат: повышение точности определения позиции дефекта. 6 з.п. ф-лы, 29 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу коррекции позиции дефекта.

Заявлен приоритет по японской патентной заявке № 2013-009360, поданной 22 января 2013 г., содержание которой включено в данное описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы получил распространение электромагнитно-акустический преобразователь, который бесконтактно выявляет внутренние дефекты (включения, внутренние трещины, дефекты на основе водорода и т.п.) железосодержащего материала и т.п. с использованием ультразвуковых волн. Например, в патентном документе 1 раскрыт электромагнитно-акустический преобразователь (EMAT), который включает в себя постоянный магнит и катушку индуктивности, которая пригодна для формирования дефектоскопического импульса и приема отраженного импульса. Кроме того, в патентном документе 2 раскрыт электромагнитно-акустический преобразователь (EMAT) матричного типа, который включает в себя намагничивающее устройство для приложения магнитного поля смещения к обследуемому материалу, и множество катушек датчика для облучения ультразвуковыми волнами обследуемого материала и приема ультразвуковых волн, отраженных от обследуемого материала.

БИБЛИОГРАФИЯ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0003] Патентный документ 1: японский патент № 4842922.

Патентный документ 2: японская патентная заявка, не прошедшая экспертизу, первая публикация № 2005-214686.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНЫ БЫТЬ РЕШЕНЫ ИЗОБРЕТЕНИЕМ

[0004] При обследовании железосодержащего материала и т.п. на предмет наличия внутренних дефектов с использованием электромагнитно-акустических преобразователей (EMAT), электромагнитно-акустические преобразователи располагаются в множестве рядов вдоль направления транспортировки объекта обследования. При этом между рядами существует заранее определенный промежуток (например, от 0,5 м до 1,5 м). Позиции внутренних дефектов, выявленных в каждом ряду в направлении транспортировки определяются в связи со значением измерительного валика, который измеряет длину объекта обследования в направлении транспортировки. Соответственно, позиции внутренних дефектов, выявленных в каждом ряду в направлении транспортировки, не обязаны совпадать друг с другом вследствие погрешностей измерения, задержки при переносе данных, изменения скорости транспортировки и пр. В этом случае, даже когда на объекте обследования возникает один крупный дефект, в результате, один серьезный дефект идентифицируется как множество легких дефектов, и, таким образом, проблема состоит в том, что невозможно правильно осуществлять обследование (оценивание) внутренних дефектов.

[0005] По вышеописанным причинам при отклонении позиций в направлении транспортировки внутренних дефектов, выявленных в каждом ряду электромагнитно-акустического преобразователя, необходимо корректировать отклонение позиции. Соответственно, например, рассматривается способ, который обнаруживает плиту с искусственным дефектом, на которой обрабатываются и обеспечиваются искусственные дефекты, и корректирует позиционное отклонение путем сравнения искусственных дефектов плиты с искусственным дефектом и искусственных дефектов, выявленных электромагнитно-акустическим преобразователем.

Однако, согласно способу, предусматривающему использование плиты с искусственным дефектом, возникают проблемы в том, что требуются затраты на изготовление плиты с искусственным дефектом и требуется свободное место для установки плиты с искусственным дефектом. Кроме того, согласно этому способу, требуется операция размещения плиты с искусственным дефектом на линии обследования. Кроме того, поскольку для операции требуется несколько часов, проблема состоит в том, что необходимо останавливать линию обследования в ходе работы.

[0006] Соответственно, настоящее изобретение сделано с учетом вышеописанных проблем, и его задачей является обеспечение способа коррекции позиции дефекта, позволяющего повысить точность позиционной информации во внутренних дефектах, выявленных электромагнитно-акустическим преобразователем, и повысить достоверность обследования.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Настоящее изобретение предусматривает следующие меры для решения вышеописанных проблем.

(1) Согласно первому аспекту настоящего изобретения, предусмотрен способ коррекции позиции дефекта, включающий в себя: подачу высокочастотного сигнала на электромагнитно-акустические преобразователи, которые располагаются в множестве рядов вдоль направления транспортировки объекта обследования, и генерацию ультразвуковой вибрации на поверхности объекта обследования, к которому прикреплена проводящая лента поперек множества электромагнитно-акустических преобразователей, вдоль направления, ортогонального направлению транспортировки; регистрацию F-эхосигнала и B-эхосигнала ультразвуковой вибрации с помощью электромагнитно-акустических преобразователей каждого ряда; выявление псевдодефектов с помощью проводящей ленты, на основании обнаруженных значений F-эхосигнала и B-эхосигнала; получение позиционной информации псевдодефектов для каждого ряда; получение разности между фрагментами позиционной информации псевдодефектов относительно соседнего ряда, на основании позиционной информации псевдодефектов, полученной для каждого ряда; и коррекцию позиционной информации внутренних дефектов, выявленных электромагнитно-акустическими преобразователями каждого ряда, на основании разности.

[0008] (2) В аспекте согласно вышеизложенному (1), способ коррекции позиции дефекта может дополнительно включать в себя изменение скорости транспортировки объекта обследования, когда проводящая лента проходит через электромагнитно-акустический преобразователь каждого ряда.

[0009] (3) В аспекте согласно вышеизложенному (1) или (2), удельная электропроводность проводящей ленты может быть больше удельной электропроводности объекта обследования.

[0010] (4) В аспекте согласно вышеизложенному (1) или (2), материалом проводящей ленты может быть алюминий или медь, и материалом объекта обследования может быть железо.

[0011] (5) В аспекте согласно любому из вышеизложенных (1)-(4), проводящая лента может быть прикреплена к объекту обследования в диапазоне от 0° до 60° относительно направления ширины объекта обследования.

Результаты изобретения

[0012] Согласно аспектам, можно повысить точность позиционной информации внутренних дефектов, выявленных электромагнитно-акустическим преобразователем и, в результате, можно добиться повышенной достоверности при обследовании (оценивании) внутренних дефектов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

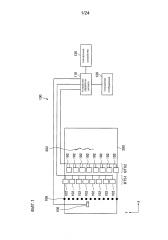

[0013] Фиг. 1 - схема, демонстрирующая конфигурацию устройства электромагнитно-ультразвуковой дефектоскопии согласно варианту осуществления настоящего изобретения.

Фиг. 2 - схема, демонстрирующая конфигурацию устройства электромагнитно-ультразвуковой дефектоскопии, и схема, изображающая устройство электромагнитно-ультразвуковой дефектоскопии в направлении Y на фиг. 1.

Фиг. 3A - график, демонстрирующий позиции выявления дефекта стальной плиты и интенсивность сигнала (F-эхосигнал и B-эхосигнал), зарегистрированную электромагнитно-акустическим преобразователем.

Фиг. 3B - график, демонстрирующий позиции выявления дефекта стальной плиты и интенсивность сигнала (отношение F/B), зарегистрированную электромагнитно-акустическим преобразователем.

Фиг. 4 - схема, демонстрирующая карту дефектов стальной плиты.

Фиг. 5 - схема, схематически демонстрирующая конфигурацию устройства обработки сигнала, обеспеченного на устройстве электромагнитно-ультразвуковой дефектоскопии.

Фиг. 6 - временная диаграмма, демонстрирующая работу контроллера устройства обработки сигнала.

Фиг. 7 - первая схема, схематически демонстрирующая работу контроллера А/Ц преобразования устройства обработки сигнала.

Фиг. 8 - вторая схема, схематически демонстрирующая работу контроллера А/Ц преобразования устройства обработки сигнала.

Фиг. 9 - первая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 10 - вторая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 11 - третья схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 12 - четвертая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 13 - пятая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 14 - шестая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 15 - седьмая схема, схематически демонстрирующая работу арифметического устройства в устройстве обработки сигнала.

Фиг. 16 - схема, демонстрирующая карта дефектов стальной плиты, и схема, демонстрирующая внутренние дефекты, в которой отклонение возникает в продольном направлении (транспортировки) стальной плиты.

Фиг. 17 - схема, демонстрирующая плиту с искусственным дефектом, которая используется для обследования.

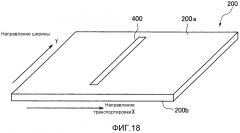

Фиг. 18 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к поверхности стальной плиты.

Фиг. 19 - схема, демонстрирующая состояние, в котором ультразвуковая вибрация генерируется на поверхности стальной плиты электромагнитно-акустическим преобразователем, и схема, демонстрирующая состояние, в котором проводящая лента не прикреплена к поверхности стальной плиты.

Фиг. 20 - увеличенная схема, показанная на фиг. 19, и схема, демонстрирующая состояние, в котором проводящая лента прикреплена к поверхности стальной плиты.

Фиг. 21 - схема, демонстрирующая конфигурацию арифметического устройства, необходимую для реализации способа коррекции карты дефектов согласно настоящему варианту осуществления.

Фиг. 22 - блок-схема операций, демонстрирующая способ коррекции карты дефектов.

Фиг. 23 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к стальной плите таким образом, что проводящая лента параллельна в направлении ширины стальной плиты.

Фиг. 24 - схема, демонстрирующая состояние, в котором проводящая лента прикреплена к стальной плите таким образом, что проводящая лента наклонена в направлении ширины стальной плиты.

Фиг. 25A - схема, схематически демонстрирующая результат оценивания дефектов (псевдодефекта, соответствующего появлению проводящая лента на карте дефектов) проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 0°.

Фиг. 25B - схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 45°.

Фиг. 25C - схема, схематически демонстрирующая результат оценивания дефектов проводящей ленты, полученный при ускорении и замедлении стальной плиты в случае, когда угол наклона проводящей ленты равен 70°.

Фиг. 26 - схема, демонстрирующая состояние, в котором электромагнитно-акустический преобразователь располагается над стальной плитой.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее, предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на чертежи. Кроме того, в настоящем описании изобретения и чертежах, одни и те же ссылочные позиции назначаются одним и тем же компонентам, имеющим, по существу, одинаковые функции и конфигурации, и их перекрывающиеся описания опущены.

Пример конфигурации устройства электромагнитно-ультразвуковой дефектоскопии

[0015] Сначала, со ссылкой на фиг. 1 и 2, будет описана конфигурация устройства 100 электромагнитно-ультразвуковой дефектоскопии (устройства обследования дефектов) согласно варианту осуществления настоящего изобретения. На Фиг. 1 показана схема, демонстрирующая конфигурацию устройства 100 электромагнитно-ультразвуковой дефектоскопии. Как показано на фиг. 1, устройство 100 электромагнитно-ультразвуковой дефектоскопии включает в себя электромагнитно-акустические преобразователи 102, усилители 104 (не показанные на фиг. 1), измерительный валик 106, датчик 108 обнаружения кромки, устройство 110 обработки сигнала, устройство 120 отображения и сигнальное устройство 130.

[0016] Стальная плита 200, которая является объектом обследования располагается на столе прохождения (не показан), и транспортируется (проходит) в направлении X, показанном фиг. 1, путем приведения в действие валика стола прохождения. Множество электромагнитно-акустических преобразователей 102 располагается над стальной плитой 200 вдоль направления ширины Y (согласно фиг. 1: направление, ортогональное направлению X транспортировки), и электромагнитно-акустические преобразователи 102 выявляют внутренние дефекты 202 стальной плиты 200. Кроме того, как показано на фиг. 1, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты 200, и восемь электромагнитно-акустических преобразователей 102, соответственно, располагаются в ряду (переднем ряду) передней стороны (нижерасположенной стороны) в направлении X транспортировки и в ряду (заднем ряду) задней стороны (вышерасположенной стороны) в направлении X транспортировки. В восьми электромагнитно-акустических преобразователей 102 каждого из переднего ряда и заднего ряда, позиции в направлении ширины Y стальной плиты 200 располагаются по-разному друг от друга, и электромагнитно-акустические преобразователи 102 заднего ряда располагаются в промежуточных позициях между электромагнитно-акустическими преобразователями 102, соседствующими в переднем ряду. Таким образом, поскольку электромагнитно-акустические преобразователи 102 переднего ряда и электромагнитно-акустические преобразователи 102 заднего ряда располагаются в шахматном порядке, можно уверенно выявлять внутренние дефекты 202, которые располагаются между электромагнитно-акустическими преобразователями 102 переднего ряда и не удается выявлять электромагнитно-акустическими преобразователями 102 переднего ряда, электромагнитно-акустическими преобразователями 102 заднего ряда.

Далее, ряд электромагнитно-акустических преобразователей 102, расположенных на вышерасположенной стороне в направлении X транспортировки, именуется первым рядом преобразователей BTS1, и ряд электромагнитно-акустических преобразователей 102, расположенных на нижерасположенной стороне в направлении X транспортировки, именуется вторым рядом преобразователей BTS2 (согласно фиг. 1).

[0017] На фиг. 2 показана схема, демонстрирующая конфигурацию устройства 100 электромагнитно-ультразвуковой дефектоскопии при наблюдении в направлении Y, показанного на фиг. 1. Как показано на фиг. 2, электромагнитно-акустические преобразователи 102 располагаются вблизи верхней части стальной плиты 200. Кроме того, воздух подается к стальной плите 200 от нижней поверхности каждого из электромагнитно-акустических преобразователей 102. Благодаря воздуху, промежуток (расстояние) между нижней поверхностью электромагнитно-акустического преобразователя 102 и поверхностью 200a стальной плиты 200 регулируется до приблизительно 0,5 мм. Усилители 104 располагаются над электромагнитно-акустическими преобразователями 102, и усиливают сигналы, регистрируемые электромагнитно-акустическими преобразователями 102. Кроме того, усилители 104 не показаны на фиг. 1.

[0018] Как описано выше, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты, и располагаются таким образом, что позиции в направлении ширины Y стальной плиты отличаются друг от друга (согласно фиг. 1). На Фиг. 26 показан вид сбоку устройства 100 электромагнитно-ультразвуковой дефектоскопии при наблюдении в направлении оси Y на фиг. 1, и показан один электромагнитно-акустический преобразователь 102 первого ряда преобразователей BTS1 и один электромагнитно-акустический преобразователь 102 второго ряда преобразователей BTS2. Как показано на фиг. 26, рычаги 109 соединены с электромагнитно-акустическими преобразователями 102. Между электромагнитно-акустическим преобразователем 102 первого ряда преобразователей BTS1 и электромагнитно-акустическим преобразователем 102 второго ряда преобразователей BTS2 существует промежуток d. Здесь, например, необходимо, чтобы промежуток d составлял от 0,5 м до 1,5 м, и причины будут описаны ниже.

При осуществлении дефектоскопии стальной плиты 200, как описано выше, электромагнитно-акустические преобразователи 102 располагаются в позициях, удаленных от поверхности 200a стальной плиты 200 приблизительно на 0,5 мм. В этом случае, поскольку каждый электромагнитно-акустический преобразователь 102 включает в себя постоянный магнит 102a (согласно фиг. 19), к электромагнитно-акустическому преобразователю 102 прилагается сила, удерживающая электромагнитно-акустический преобразователь 102 вблизи поверхности 200a стальной плиты 200. Под действием этой силы, электромагнитно-акустические преобразователи 102 могут взаимодействовать с поверхностью 200a стальной плиты 200. Для уменьшения нагрузки на электромагнитно-акустические преобразователи 102 вследствие взаимодействия, электромагнитно-акустические преобразователи 102 располагаются над поверхностью 200a стальной плиты 200 благодаря вращению рычагов 109 вокруг центрального вала 107. Соответственно, во избежание взаимодействия между электромагнитно-акустическими преобразователями 102 первого ряда преобразователей BTS1 и электромагнитно-акустическим преобразователем 102 второго ряда преобразователей BTS2 в направлении X транспортировки, требуется промежуток d между первым рядом преобразователей BTS1 и вторым рядом преобразователей BTS2. Промежуток d задается длиной рычага 109 и пр. Например, предпочтительно, промежуток составляет от 0,5 м до 1,5 м.

[0019] Электромагнитно-акустические преобразователи 102 генерируют ультразвуковую вибрацию на поверхности 200a (первой поверхности) стальной плиты 200 и регистрируют вихревые токи, порождаемые вибрацией в статическом магнитном поле ультразвуковых волн (отраженных волн), отраженных от нижней поверхности 200b (второй поверхности) стальной плиты 200, с использованием катушки. Соответственно, регистрируется уровень эхосигнала (B-эхосигнала) ультразвуковой вибрации, отраженной от нижней поверхности 200b. Кроме того, когда на стальной плите 200 возникают внутренние дефекты 202, показанные на фиг. 1, ультразвуковая вибрация отражается от внутренних дефектов 202, и уровень эхосигнала (F-эхосигнала) ультразвуковой вибрации, отраженной от внутренних дефектов 202, регистрируется электромагнитно-акустическими преобразователями 102. Таким образом, по сравнению со случаем, когда внутренние дефекты 202 не возникают, когда внутренние дефекты 202 возникают, уровень эхосигнала ультразвуковой вибрации изменяется, что позволяет оценивать уровень внутреннего дефекта 202 из отношения (отношение F/B) F-эхосигнала к B-эхосигналу. Кроме того, в отношении F/B, B указывает значение (интенсивность сигнала) B-эхосигнала, и F указывает значение (интенсивность сигнала) F-эхосигнала.

[0020] Устройство 110 обработки сигнала оценивает (исчисляет) внутренние дефекты 202 на основании отношения (отношения F/B) F-эхосигнала к B-эхосигналу. Устройство 120 отображения отображает уровень внутреннего дефекта 202 и позицию внутреннего дефекта 202 как результаты оценивания внутреннего дефекта 202. Кроме того, сигнальное устройство 130 выдает предупреждающий сигнал, когда уровень внутреннего дефекта 202 превышает опорный уровень. Стальная плита 200, на которой выявляется внутренний дефект 202 превышающий опорный уровень, отделена от общего пути транспортировки, и обследуется более подробно. Кроме того, ниже будет описана конфигурация устройства 110 обработки сигнала.

[0021] На фиг. 3A показан график, демонстрирующий позиции выявления дефекта в продольном направлении (направлении X транспортировки) стальной плиты 200 и интенсивность сигнала F-эхосигнала и B-эхосигнала, полученную электромагнитно-акустическими преобразователями 102. На Фиг. 3B показан график, демонстрирующий позиции выявления дефекта в продольном направлении (направлении X транспортировки) стальной плиты 200 и интенсивность сигнала отношения F/B. Как показано на фиг. 3A, если на стальной плите 200 возникает внутренний дефект 202, значение F-эхосигнала возрастает согласно размеру внутреннего дефекта 202, и значение B-эхосигнала снижается. Соответственно, как показано на фиг. 3B, по сравнению с позицией выявления дефекта, в которой внутренний дефект 202 не возникает, в позиции выявления дефекта, в которой возникает внутренний дефект 202, значение отношения F/B возрастает. Кроме того, поскольку увеличение величины F-эхосигнала и уменьшение величины B-эхосигнала возрастают с увеличением внутренних дефектов 202, значение отношения F/B возрастает. Соответственно, можно обнаруживать, возникает ли внутренний дефект 202, на основании значения отношения F/B, и можно оценивать размер и позицию внутреннего дефекта 202. Кроме того, когда промежуток между электромагнитно-акустическим преобразователем 102 и поверхностью 200a стальной плиты 200 изменяется, значения B-эхосигнала и F-эхосигнала изменяются. Однако, вычисляя отношение F/B, можно подавлять изменение величины B-эхосигнала и F-эхосигнала за счет изменения промежутка. Кроме того, поскольку внутренний дефект 202 оценивается на основании значения отношения F/B, даже когда шум включен в F-эхосигнал и B-эхосигнал, можно подавлять шум, что позволяет оценивать внутренний дефект 202 с высокой точностью.

[0022] Сигналы, регистрируемые от множества электромагнитно-акустических преобразователей 102, расположенных в направлении ширины Y стальной плиты 200, передаются на устройство 110 обработки сигнала совместно с позиционными сигналами от измерительного валика 106, который измеряет позицию от кромки стальной плиты 200. Датчик 108 обнаружения кромки обнаруживает позицию кромки стальной плиты 200, и позиция кромки становится опорной, когда измерительный валик 106 обнаруживает позицию стальной плиты 200. Устройство 110 обработки сигнала синхронизирует регистрируемые сигналы от электромагнитно-акустического преобразователя 102 и позиционные сигналы от измерительного валика 106 и, как показано на фиг. 4, подготавливает карту дефектов, на которой отображается позиция внутреннего дефекта 202, возникающего на стальной плите 200.

[0023] Длина (ширина) в направлении ширины стальной плиты Y одного электромагнитно-акустического преобразователя 102 равна приблизительно 100 мм, и невозможно уменьшить расстояние между электромагнитно-акустическими преобразователями 102, соседствующими в направлении ширины стальной плиты Y, до нуля. Соответственно, чтобы исключить необнаруженную область, как описано выше, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты, и располагаются таким образом, что позиции электромагнитно-акустических преобразователей 102 в направлении ширины Y стальной плиты 200 отличаются друг от друга в двух рядах (так называемое размещение в шахматном порядке). Предпочтительно, электромагнитно-акустические преобразователи 102 располагаются в два ряда в направлении X транспортировки стальной плиты. Однако электромагнитно-акустические преобразователи могут располагаться в три ряда или более.

[0024] Устройство 110 обработки сигнала синхронизирует регистрируемые сигналы от множества электромагнитно-акустических преобразователей 102, расположенных таким образом, и позиционные сигналы стальной плиты 200, движущейся на столе прохождения, точно идентифицирует позицию дефекта, и подготавливает карту дефектов, показанную на фиг. 4. Соответственно, можно мгновенно понять позицию, в которой возникает внутренний дефект 202 стальной плиты 200, и размер внутреннего дефекта 202.

[0025] Далее будет подробно описана основная операция (операция подготовки карты дефектов) устройства 110 обработки сигнала.

Как показано на фиг. 5, устройство 110 обработки сигнала включает в себя устройство 111 дистанционного ввода/вывода, контроллер 112, генератор 113 сигнала синхронизации, генератор 114 ультразвуковой волны, контроллер 115 А/Ц преобразования и арифметическое устройство 116. Хотя это не показано на фиг. 5, сигнальное устройство 130 и устройство 140 отображения соединены с арифметическим устройством 116.

[0026] Устройство 111 дистанционного ввода/вывода является интерфейсом для передачи позиционных сигналов, выводимых из измерительного валика 106 (в частности, углового кодера, прикрепленного к измерительному валику 106) и сигналов обнаружения кромки, выводимых из датчика 108 обнаружения кромки, на контроллер 112, который располагается в удаленной позиции относительно измерительного валика и датчика обнаружения кромки.

[0027] Здесь, сигналы обнаружения кромки, выводимые из датчика 108 обнаружения кромки, являются сигналами, в которых уровень потенциала инвертируется, когда датчик 108 обнаружения кромки обнаруживает кромку стальной плиты 200. Кроме того, позиционные сигналы, выводимые из измерительного валика 106 (углового кодера), являются импульсными сигналами, в которых время, в течение которого измерительный валик 106, контактирующий со стальной плитой 200, поворачивается на постоянный угол, задано равным одному периоду.

Таким образом, количество импульсов позиционных сигналов (импульсный сигнал) подсчитывается после инвертирования уровня потенциала сигнала обнаружения кромки, что позволяет измерять расстояние транспортировки (позицию в направлении X стальной плиты 200) стальной плиты 200.

[0028] Контроллер 112 измеряет расстояние транспортировки (позицию в направлении X стальной плиты 200) стальной плиты 200 в реальном времени на основании позиционных сигналов и сигналов обнаружения кромки, вводимых через устройство 111 дистанционного ввода/вывода, поддерживая при этом расстояние транспортировки в соответствии с переменной, именуемой “индексом”. В частности, как показано на временной диаграмме, представленной на фиг. 6, когда контроллер 112 обнаруживает, что уровень потенциала сигналов обнаружения кромки инвертирован, контроллер начинает отсчет количества импульсов позиционных сигналов (от t0 на фиг. 6). Кроме того, когда контроллер 112 обнаруживает, что уровень потенциала сигналов обнаружения кромки инвертирован, контроллер увеличивает “индекс” с фиксированным периодом (например, 16 мс ≅ 60 Гц) (увеличение значения “индекс” по одному).

[0029] Контроллер 112 вычисляет текущую позицию (позицию в направлении X стальной плиты 200 в настоящее время) на основании значения отсчет количества импульсов с хронированием (то есть периодом 16 мс), когда контроллер увеличивает “индекс”. Кроме того, контроллер 112 выводит “индекс” на генератор 113 сигнала синхронизации с периодом 16 мс и выводит данные (далее именуемые позиционными пакетными данными), включающие в себя “индекс”, и позиционные данные, соответствующие “индексу”, на арифметическое устройство 116 с периодом 16 мс.

[0030] Например, предположим, что скорость транспортировки стальной плиты 200 постоянна, например 2000 мм/с.

t0 на фиг. 6 это время обнаружения кромки стальной плиты 200, и, таким образом, расстояние транспортировки (расстояние перемещения) стальной плиты 200 в момент времени t0 равно нулю. Соответственно, в момент времени t0, контроллер 112 выводит “индекс (=0)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=0)”, и позиционные данные (=0 мм), соответствующие “индексу (=0)”, на арифметическое устройство 116.

[0031] Поскольку момент времени t1 на фиг. 6 является моментом времени спустя 16 мс после момента времени t0, расстояние транспортировки стальной плиты 200 в момент времени t1 равно 32 мм. Соответственно, в момент времени t1, контроллер 112 выводит “индекс (=1)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=1)”, и позиционные данные (=32 мм), соответствующие “индексу (=1)”, на арифметическое устройство 116.

[0032] Поскольку момент времени t2 на фиг. 6 является моментом времени спустя 16 мс после момента времени t1, расстояние транспортировки стальной плиты 200 в момент времени t2 равно 64 мм. Соответственно, в момент времени t2, контроллер 112 выводит “индекс (=2)” на генератор 113 сигнала синхронизации, и выводит позиционные пакетные данные, включающие в себя “индекс (=2)”, и позиционные данные (=64 мм), соответствующие “индексу (=2)”, на арифметическое устройство 116.

[0033] Таким образом, контроллер 112 выводит “индекс” на генератор 113 сигнала синхронизации с периодом 16 мс и выводит позиционные пакетные данные, включающие в себя “индекс”, и позиционные данные на арифметическое устройство 116 с периодом 16 мс. “Индекс” передается на контроллер 115 А/Ц преобразования через генератор 113 сигнала синхронизации.

[0034] Генератор 114 ультразвуковой волны подает высокочастотный ток (высокочастотный сигнал) на каждый преобразователь 102 первого ряда преобразователей BTS1 и каждый преобразователь 102 второго ряда преобразователей BTS2. Соответственно, высокочастотный ток течет в катушку, обеспеченную на каждом преобразователе 102, и, таким образом, ультразвуковая вибрация генерируется на поверхности 200a стальной плиты 200. Как описано выше, индукционный ток генерируется в катушке каждого преобразователя 102 согласно интенсивности ультразвуковых волн (B-эхосигнала), отраженных от нижней поверхности 200b стальной плиты 200, и индукционный ток генерируется в катушке каждого преобразователя 102 согласно интенсивности ультразвуковых волн (F-эхосигнала), отраженных от внутреннего дефекта 202. Таким образом, индукционные токи, которые генерируются в катушке каждого преобразователя 102 согласно уровням (интенсивности) F-эхосигнала и B-эхосигнала, передаются на контроллер 115 А/Ц преобразования через генератор 114 ультразвуковой волны.

[0035] Контроллер 115 А/Ц преобразования осуществляет А/Ц преобразование на индукционных токах согласно уровням F-эхосигнала и B-эхосигнала, вводимых из каждого преобразователя 102 через генератор 114 ультразвуковой волны, и, таким образом, получаются цифровые данные F-эхосигнала и B-эхосигнала (данные интенсивности F-эхосигнала и B-эхосигнала). Кроме того, контроллер 115 А/Ц преобразования вычисляет отношение F/B (далее именуемое дефектоскопическими данными) для каждой катушки преобразователя 102 на основании данных интенсивности F-эхосигнала и B-эхосигнала.

[0036] Контроллер 115 А/Ц преобразования получает данные интенсивности F-эхосигнала и B-эхосигнала с постоянной частотой (например, 2,5 кГц). Таким образом, дефектоскопические данные (отношение F/B) также вычисляются с частотой 2,5 кГц (периодом 0,4 мс). Например, контроллер 115 А/Ц преобразования преобразует дефектоскопические данные, имеющие сравнительно высокую частоту, например 2,5 кГц, в дефектоскопические данные, имеющие сравнительно низкую частоту, например 1 кГц.

[0037] В частности, контроллер 115 А/Ц преобразования вычисляет скользящее среднее значение четырех элементов дефектоскопических данных, полученных в хронологическом порядке, для каждой катушки. Например, как показано на фиг. 7, предполагается, что дефектоскопические данные d1, d2, d3, …, d13 получены в хронологическом порядке относительно катушки. В этом случае, контроллер 115 А/Ц преобразования вычисляет скользящее среднее значение d1ave дефектоскопических данных d1 - d4, вычисляет скользящее среднее значение d2ave дефектоскопических данных d2 - d5, и вычисляет скользящее среднее значение d3ave дефектоскопических данных d3 - d6. Аналогично вышеописанному, контроллер 115 А/Ц преобразования вычисляет оставшиеся скользящие средние значения d4ave - d10ave.

[0038] Контроллер 115 А/Ц преобразования повторяет обработку, которая извлекает максимальное значение из трех скользящих средних значений и извлекает максимальное значение из следующих двух скользящих средних значений, и получает дефектоскопические данные с частотой 1 кГц. Например, как показано на фиг. 7, максимальное значение скользящих средних значений d1ave - d3ave извлекается как дефектоскопические данные D1, и максимальное значение скользящих средних значений d4ave и d5ave извлекается как дефектоскопические данные D2. Аналогично, максимальное значение скользящих средних значений d6ave - d8ave извлекается как дефектоскопические данные D3, и максимальное значение скользящих средних значений d9ave и d10ave извлекается как дефектоскопические данные D4.

Контроллер 115 А/Ц преобразования осуществляет вышеописанную обработку и, таким образом, преобразует дефектоскопические данные с частотой 2,5 кГц в дефектоскопические данные с частотой 1 кГц.

[0039] Контроллер 115 А/Ц преобразования объединяет “индекс”, полученный с помощью генератора 113 сигнала синхронизации, с дефектоскопическими данными с частотой 1 кГц и, таким образом, подготавливает дефектоскопические пакетные данные и выводит дефектоскопические пакетные данные на арифметическое устройство 116 с частотой 1 кГц. Частота дефектоскопических данных равна 1 кГц, но “индекс” обновляется (увеличивается на единицу) с частотой 60 Гц (периодом 16 мс). Соответственно, например, как показано на фиг. 8, одно и то же значение “индекса” объединяется с каждым из 16 (=1000 Гц/60 Гц) элементов дефектоскопических данных. Таким образом, дефектоскопические пакетные данные, полученные путем объединения “индекса” и дефектоскопических данных с частотой 1 кГц передается от контроллера 115 А/Ц преобразования на арифметическое устройство 116 с частотой 1 кГц (периодом 1 мс).

[0040] Как показано на фиг. 9, позиционные пакетные данные, в которых “индекс” и позиционные данные объединены друг с другом, поступают на арифметическое устройство 116 с частотой 60 Гц (периодом 16 мс), и дефектоскопические пакетные данные, в которых “индекс” и дефектоскопические данные объединены друг с другом, поступают на арифметическое устройство 116 с частотой 1 кГц (периодом 1 мс).

[0041] Арифметическое устройство 116 объединяет позиционные данные и дефектоскопические данные на основании значений “индекса” позиционных пакетных данных и дефектоскопических пакетных данных. В основном, предпочтительно, чтобы позиционные данные и дефектоскопические данные, имеющие одно и то же значение “индекса”, объединялись друг с другом. Однако позиционные пакетные данные передаются на арифметическое устройство 116 позднее, чем дефектоскопические пакетные данные. Соответственно, как показано на фиг. 10, например, предпочтительно, чтобы значение “индекса” объединялось с дефектоскопическими данными “200”, и значение “индекса” объединялось с позиционными данными “200+ α”. Значение “α” можно задавать на основании результата, заранее полученного путем измерения величины задержки позиционных пакетных данных.

[0042] Как описано выше, позиционные данные и дефектоскопические данные объединяются друг с другом, и например, как показано на фиг. 11, и предполагается, что пакеты данных P1 - P16 получаются в течение периода 16 мс. В течение периода 16 мс, поскольку существует 16 элементов дефектоскопических данных, объединенных с одним и тем же значением “индекса” (согласно фиг. 8), как показано на фиг. 11, 16 пакетов данных, имеющих одни и те же позиционные данные, существуют в течение периода 16 мс.

[0043] Например, арифметическое устройство 116 преобразует 16 пакетов данных P1 - P16 в пакеты данных с шагом 4 мм согласно расстоянию, на которое стальная плита 200 перемещается в течение периода обновления “индекса”, то есть периода 16 мс. Далее будет описан способ, в котором 16 пакетов данных P1 - P16 преобразуется в пакеты данных с шагом 4 мм. Однако шаг не обязательно равен 4 мм, и шаг можно задавать согласно необходимому разрешению.

(1) Когда расстояние перемещения стальной плиты 200 делится на 4 в течение периода 16 мс.

[0044] Например, как показано на фиг. 11, предположим, что стальная плита 200 перемещается на 32 мм в течение периода 16 мс. В этом случае, поскольку, если разделить 32 на 4, получается 8, 16 пакетов данных P1 - P16 можно преобразовать в пакеты данных с шагом 4 мм путем деления 16 пакетов данных P1 - P16 на 8 пакеты данных.

[0045] В частности, как показано на