Содержащий сплав катализатор, способ изготовления и использования

Иллюстрации

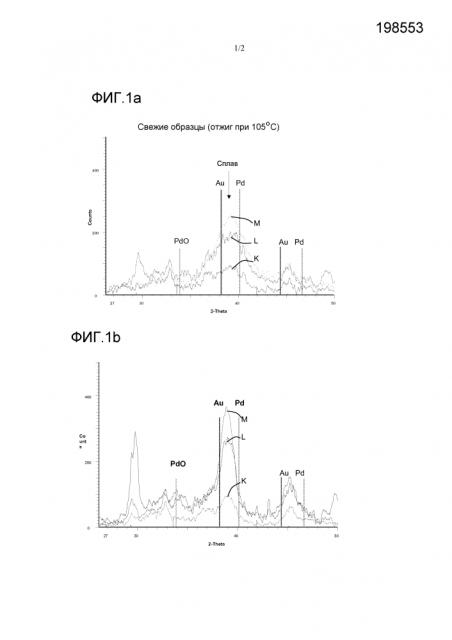

Показать всеИзобретение относится к области катализаторов для окисления монооксида углерода и углеводородных соединений, присутствующих в выхлопных газах двигателей, или окисления оксидов азота. Заявлен способ изготовления катализатора на подложке осаждением с выпадением осадка, содержащего сплав палладия и золота, который включает стадии: (i) соединение материала подложки в виде частиц, раствора соединения золота, раствора соединения палладия и раствора щелочного осаждающего агента с образованием суспензионной смеси; (ii) перемешивание полученной смеси в течение времени, достаточного для гидролиза соединений золота и палладия, причем конечный рН после гидролиза лежит в диапазоне от 7 до 8; и (iii) отделение твердой фазы от смеси в конце стадии (ii); (iv) приведение твердой фазы в контакт с восстановителем. Заявлен катализатор на подложке, получаемый указанным выше способом. Катализатор содержит каталитические частицы, содержащие материал подложки, золото и палладий, причем каталитические частицы содержат ≥70% золота и ≥70% палладия в форме сплава палладия и золота. Средний размер металлического кристаллита в этом сплаве после состаривания на воздухе в течение 48 часов при 750°С составляет <15 нм при измерении методом рентгенодифрактометрии, и частица катализатора содержит всего 0,1-10% вес. палладия и золота. Заявлен способ изготовления катализируемого субстрата, который включает стадии: (i) изготовление указанного выше катализатора; (ii) отделение и промывка катализатора; (iii) приготовление грунтовки путем создания суспензии катализатора с предыдущей стадии; (iv) приведение грунтовки в контакт с субстратом. Технический результат - высокая активность. 3 н. и 11 з.п. ф-лы, 8 табл., 3 ил., 12 пр.

Реферат

Настоящее изобретение относится к новому способу изготовления композиций катализатора и к композициям катализатора, изготовленным этим новым способом. В частности, изобретение относится к способам изготовления катализаторов, содержащих два или более драгоценных металлов, включающих металлы платиновой группы, то есть, один или несколько металлов, подобранных из группы, состоящей из рутения, родия, палладия, осмия, иридия и платины; и серебра и золота.

Было обнаружено, что катализаторы, содержащие сочетание платины и палладия, пригодны для использования в качестве катализаторов окисления в каталитических конвертерах, установленных на транспортных средствах с дизельным двигателем.

Другим сочетанием металлов, пригодным для использования в катализе, является золото с палладием. Известно, что катализаторы, включающие или состоящие из золота и палладия на материалах подложки, используются для катализа множества различных химических реакций. Использование Pd/Au в производстве винилацетата хорошо известно уже много лет, подобные процессы, катализаторы и способы их изготовления описаны в большом количестве патентов. Например, в US 3775342 описано изготовления катализатора Pd/Au на оксиде кремния, используемого в производстве сложных виниловых эфиров, путем пропитки подложки растворами соединений золота и палладия с последующей сушкой и дополнительной обработкой, включающей восстановление с образованием палладия и золота в металлическом состоянии. В US 5274181 описан предназначенный для использования в производстве винилацетата катализатор, состоящий из подложки катализатора, характеризующейся диаметром частиц от, примерно, 3 до, примерно, 7 мм и объемом пор от 0,2 до 1,5 мл на грамм; палладия и золота, распределенных в наружном слое толщиной 1,0 мм частиц подложки катализатора, и, примерно, от 3,5 до 9,5% вес. ацетата калия. Катализатор характеризуется весовым отношением золота к палладию в диапазоне от 0,60 до 1,25. Также известно об использовании Pd/Au катализаторов на подложке при гидрогенизации диолефиновых углеводородов (US 4533779), гидрогенизации ацетилена (WO02/078839) и окислении (US 6391821). В US 7709407 описано использование палладиево-золотых катализаторов для обработки выхлопных газов двигателей.

Катализаторы настоящего изобретения особенно хорошо подходят для обработки выхлопных газов двигателей. Однако, они также могут быть пригодны для других вариантов применения.

Выхлопные газы двигателей содержат вредные загрязняющие примеси, включая монооксид углерода, несгоревшие углеводороды, оксиды азота, сажу и другие вещества в виде частиц. Каталитические конвертеры и фильтры для улавливания частиц уже с успехом используются для уменьшения уровня загрязняющих выбросов транспортных средств. Однако, имеется устойчивая потребность в дальнейшем уменьшении загрязнения и, таким образом, нужны более эффективные катализаторы.

Каталитические конвертеры, используемые на транспорте, обычно, содержат частицы металлов или соединений металлов на подложке. Частицы металлов или соединений металлов могут включать единственный металл, например, платину, либо могут содержать два или несколько металлов, например, сочетание платины и палладия. К широко используемым в каталитических конвертерах металлам относятся палладий, платина и родий.

Состав выхлопных газов транспортных средств изменяется в широких пределах в зависимости от большого количества факторов, включая вид транспорта, тип двигателя, используемое топливо, продолжительность эксплуатации двигателя, температуру, погодные условия и др. Кроме того, все выхлопные газы двигателей содержат некоторую смесь различных загрязняющих примесей. Для обеспечения необходимого уровня каталитической эффективности часто требуется наличие в каталитическом конвертере сочетания различных компонентов, например, катализируемых фильтров или трехступенчатых катализаторов.

Настоящее изобретение, в частности, относится к катализаторам окисления, особенно, предназначенным для обработки выхлопных газов транспортных средств. Однако, изобретение может быть использовано для изготовления катализаторов на подложке, предназначенных к использованию в других вариантах применения, например, катализаторов, пригодных для производства мономера винилацетата.

Настоящее изобретение, в частности, относится к способам изготовления катализаторов на подложке, содержащих либо образованных либо частично образованных из сплавов двух или более металлов. Сплавы двух или более металлов могут обладать повышенной каталитической эффективностью, как показано в примерах. Настоящее изобретение также относится к катализируемому субстрату, содержащему два или более разных катализатора на подложке, при этом, по меньшей мере один катализатор на подложке включает сплав двух или нескольких металлов.

Металлические катализаторы на подложке обычно содержат металл или металлы в активной каталитической форме, нанесенные на инертный материал подложки.

Имеется ряд известных в технике способов изготовления металлических катализаторов на подложке. В соответствии с некоторыми способами растворы, содержащие соединения металлов, наливают на сухой материал подложки в виде частиц, каковой материал подложки в виде частиц может быть предварительно нанесен как покрытие на субстрат. В соответствии с другими способами готовят суспензию материала подложки в виде частиц и приводят ее в контакт с растворами соединений металлов.

Целью настоящего изобретения является обеспечение способа изготовления катализатора, содержащего, по меньшей мере, два вида металлов, при этом, катализатор и/или способ изготовления катализатора имеет, по меньшей мере, одно преимущество над другими катализаторами или способами их изготовления известного уровня техники.

В соответствии с первым аспектом настоящего изобретения им обеспечивается способ изготовления катализатора на подложке, содержащего сплав, по меньшей мере, двух металлов, при этом, данный способ включает следующие стадии:

(i) соединение материала подложки в виде частиц, раствора первого соединения металла, раствора второго соединения металла и раствора щелочного осаждающего агента с образованием суспензионной смеси;

(ii) перемешивание полученной смеси; и

(iii) приведение твердой фазы в контакт с восстановителем,

при этом, первый металл первого соединения металла и второй металл второго соединения металла, независимо друг от друга, подбирают из группы, состоящей из золота, палладия, платины, родия, иридия, серебра, осмия и рутения; и при этом, первый металл отличен от второго металла.

Первый аспект настоящего изобретения относится к способу изготовления катализатора на подложке. Под катализатором на подложке авторами изобретения подразумевается катализатор, в котором активные элементы нанесены на материал подложки. В этом случае каталитические элементы включают сплав первого и второго металлов, нанесенный на материал подложки в виде частиц.

Авторы обращаются к первому металлу и второму металлу.

Первый металл может быть использован в форме соли с целью обеспечения первого соединения металла. Второй металл может быть использован в форме соли с целью обеспечения второго соединения металла.

В конце способа первого аспекта изобретения первый металл присутствует в катализаторе, нанесенном на подложку в виде частиц, по меньшей мере частично, в форме сплава со вторым металлом. Точно также, в конце способа первого аспекта изобретения второй металл присутствует в катализаторе, нанесенном на подложку в виде частиц, по меньшей мере частично, в форме сплава с первым металлом.

Первый металл и второй металл независимо друг от друга подбирают из группы, состоящей из золота, палладия, платины, родия, иридия, серебра, осмия и рутения.

Предпочтительно, первый металл и второй металл независимо друг от друга подбирают из группы, состоящей из золота, палладия, платины и родия.

В некоторых предпочтительных вариантах осуществления изобретения первый металл подбирают из группы, состоящей из золота, платины и родия, второй металл представляет собой палладий.

В некоторых предпочтительных вариантах осуществления изобретения первый металл выбирают из золота и платины, второй металл представляет собой палладий, то есть, сочетания включают Pt/Pd и Pd/Au.

В некоторых предпочтительных вариантах осуществления изобретения, пригодных для использования, например, в трехступенчатых катализаторах или ловушках NOx, первый металл представляет собой палладий, второй металл представляет собой родий.

В других вариантах осуществления изобретения, также пригодных для использования, например, в трехступенчатых катализаторах или ловушках NOx, первый металл представляет собой платину, второй металл представляет собой родий.

В дополнительном варианте осуществления изобретения, также пригодном для использования, например, в трехступенчатых катализаторах или ловушках NOx, первый металл представляет собой платину, второй металл представляет собой палладий, третий металл представляет собой родий.

В дополнительном варианте осуществления изобретения первый металл представляет собой платину, второй металл представляет собой золото.

В одном из особенно предпочтительных вариантов осуществления изобретения первый металл представляет собой золото, второй металл представляет собой палладий.

В другом особенно предпочтительном варианте осуществления изобретения первый металл представляет собой платину, второй металл представляет собой палладий.

В некоторых вариантах осуществления изобретения катализатор включает третий, или дополнительный, металл. Если он присутствует, третий металл отличен от первого металла и второго металла. Надлежащим образом третий металл подбирают из группы, состоящей из золота, палладия, платины, родия, иридия, серебра, осмия и рутения.

Для некоторых вариантов применения, например, когда катализаторы на подложке предназначены для использования в качестве дизельного катализатора окисления в выхлопной системе транспортного средства, сочетание в сплаве золота, палладия и платины не является предпочтительным.

Стадия (i) способа настоящего изобретения включает соединение материала подложки в виде частиц, раствора первого соединения металла, раствора второго соединения металла и раствора щелочного осаждающего агента с образованием суспензионной смеси. Это может быть осуществлено в любом порядке.

Например, материал подложки в виде частиц, раствор первого соединения металла и раствор второго соединения металла могут быть соединены с образованием суспензии, эта суспензия может быть добавлена в раствор щелочного осаждающего агента, или наоборот. В качестве альтернативы, материал подложки в виде частиц может быть суспендирован в воде со щелочным осаждающим агентом, раствор первого соединения металла и раствор второго соединения металла могут быть добавлены к ним либо как объединенный раствор соединений первого и второго металлов; либо как отдельные потоки растворов соединения первого металла и соединения второго металла; либо посредством пошагового добавления раствора соединения первого металла и последующего добавления раствора соединения второго металла. После этого может быть добавлен щелочной осаждающий агент с целью получения заданного рН.

В одном из вариантов осуществления изобретения стадия (i) включает стадии (ia) обеспечения суспензии материала подложки в виде частиц; и (ib) добавления в эту суспензию раствора соединения первого металла, раствора соединения второго металла и раствора щелочного осаждающего агента.

В некоторых вариантах осуществления изобретения соединение первого металла и соединение второго металла могут быть обеспечены в одном и том же растворе. В таких вариантах осуществления изобретения стадия (i) включает добавление в суспензию единого раствора, содержащего соединение первого металла и соединение второго металла.

В некоторых вариантах осуществления изобретения раствор соединения первого металла и раствор соединения второго металла могут быть смешаны друг с другом с образованием смешанного раствора, который затем добавляют в суспензию. Этот способ удобно использовать, когда смешанный раствор относительно устойчив, он может быть предпочтителен, когда раствор соединения первого металла и раствор соединения второго металла содержат один и тот же анион. В некоторых вариантах осуществления изобретения раствор соединения первого металла и раствор соединения второго металла смешивают только непосредственно перед их добавлением в суспензию материала подложки в виде частиц. Этот способ предпочтителен, когда смешанный раствор неустойчив, например, когда раствор соединения первого металла и раствор соединения второго металла содержат различные анионы. Это может быть осуществлено путем наливания растворов двумя отдельными потоками так, что они смешиваются непосредственно перед их попаданием в резервуар, содержащий суспензию, или путем использования производственного оборудования с Y-образной деталью или другим смесительным устройством в оборудовании, предназначенном для подачи исходного сырья, с тем, чтобы эти растворы могли храниться и подаваться из отдельных резервуаров. В другом варианте осуществления изобретения раствор соединения первого металла и раствор соединения второго металла могут быть добавлены в суспензию по отдельности, либо так, что, по меньшей мере, некоторое количество раствора соединения первого металла и раствора соединения второго металла добавляют поочередными порциями, либо так, что раствор соединения первого металла добавляют до раствора соединения второго металла (или наоборот). Независимо от того, смешивают ли растворы предварительно или добавляют их по отдельности, предпочтительно, их добавляют в суспензию медленно и/или порциями. При медленном добавлении возможно регулирование рН раствора все время добавления растворов металлов.

В некоторых предпочтительных вариантах осуществления изобретения, в которых первый металл представляет собой золото, а второй металл представляет собой палладий, является предпочтительным, чтобы раствор соединения золота был добавлен в суспензию до раствора соединения палладия.

Стадия (i) дополнительно включает добавление в суспензию раствора щелочного осаждающего агента. Раствор щелочного осаждающего агента может быть добавлен до, во время или после добавления раствора соединений первого и/или второго металла. Как указано выше, раствор(ы) соединений первого и второго металла надлежащим образом добавляют медленно и/или порциями. Раствор щелочного осаждающего агента надлежащим образом добавляют в таком количестве и с такой скоростью, чтобы регулировать рН раствора в суспензии по мере необходимости.

Материал подложки в виде частиц может быть подобран из оксида алюминия, оксида кремния, алюмосиликатов, цеолитов, оксида титана, оксида циркония, оксида церия, углерода или смеси или композита этих материалов. Пригодные композиты включают смешанные оксиды кремния-алюминия и церия-циркония. Материал подложки в виде частиц, предпочтительно, включает оксид алюминия, необязательно, с другим материалом, например, оксидом кремния. Материал подложки в виде частиц, предпочтительно, включает, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% оксида алюминия. Материалы подложки на основе оксида алюминия, предпочтительно, содержат гамма- и/или дельта-оксид алюминия. Материал подложки в виде частиц, предпочтительно, представляет собой порошок, более предпочтительно, характеризуется средним размером частиц от 1 мкм до 1 мм. Типичный материал подложки в виде частиц имеет средний размер частиц от 1 до 200 мкм.

Стадия (i), предпочтительно, включает образование суспензии в воде, предпочтительно, в деионизированной воде, хотя могут быть использованы и органические соединения, такие как спирты, поверхностно-активные вещества, увлажняющие агенты и т.д. или сочетания таких органических соединений и воды. Однако, вода является предпочтительной, так как она дешевая и не создает особых трудностей при утилизации.

Количество твердой фазы в суспензии материала подложки, желательно, подбирают в зависимости от намеченного сочетания металлов в сплаве. Так, для продукта PtPd на подложке содержание твердой фазы в суспензии на стадии (i) может быть <25% вес., тогда как для продукта PdAu на подложке, вообще, содержание твердой фазы составляет менее, примерно, 10% вес., предпочтительно, около 5%. Суспензия, предпочтительно, имеет температуру от 0°С до 100°С, предпочтительно, от 20°С до 80°С, более предпочтительно, примерно, от 50°С до 60°С. Суспензия, предпочтительно, является незначительно щелочной (с рН от 8 до 9, когда материалом подложки является оксид алюминия). рН можно регулировать путем добавления некоторого количества раствора щелочного осаждающего агента.

Раствор соединения первого металла, предпочтительно, является водным раствором, хотя первый металл может быть добавлен в форме легкорастворимого соединения. Одним из таких соединений золота является тетрахлорзолотая кислота. Предпочтительно, раствор готовят с использованием деионизированной воды. Раствор соединения второго металла также, предпочтительно, является водным раствором. Предпочтительно, его готовят с использованием деионизированной воды.

В некоторых вариантах осуществления изобретения раствор соединения первого или второго металла представляет собой водный раствор соединения золота. К пригодным соединениям золота относятся хлорид золота, тетрахлорзолотая кислота (HAuCl4, иногда изображаемая как AuCl3·HCl), ацетат диметилзолота, ацетоаурат бария, ацетат, нитрат, сульфат, тиосульфат золота, соли элементов группы I и группы II и тетрахлорзолотой кислоты, такие как NaAuCl4 и KAuCl4. Соединения золота могут быть получены на месте из надлежащих реагентов.

В некоторых вариантах осуществления изобретения раствор соединения первого или второго металла представляет собой водный раствор соединения палладия. К пригодным соединениям палладия относятся хлорид, нитрат, сульфат, ацетат, гидроксид палладия или галогенсодержащие соединения палладия, такие как H2PdCl4 (иногда изображаемая как PdCl2·2HCl) и соответствующие соли элементов группы I и группы II, такие как Na2PdCl4 и K2PdCl4. Соединения палладия могут быть получены на месте из надлежащих реагентов.

В некоторых вариантах осуществления изобретения раствор соединения первого или второго металла представляет собой водный раствор соединения платины. К пригодным соединениям платины относятся хлорид, нитрат, сульфат, ацетат, гидроксид платины, тетрахлорплатиновая кислота (H2PtCl4), гексахлорплатиновая кислота (H2PtCl6·xH2O), тетрахлорплатинат калия (K2PtCl4), гексахлорплатинат калия (K2PtCl6) и их смеси.

В некоторых вариантах осуществления изобретения раствор соединения первого или второго металла представляет собой водный раствор соединения родия. К пригодным соединениям родия относятся хлорид, нитрат, сульфат, ацетат, гидроксид, ацетилацетонаты, карбоксилаты, в частности, формиат или ацетат, и карбонильные комплексы.

Концентрация соединений металлов в растворе(ах), используемых в соответствии с первым аспектом настоящего изобретения, зависит от материала подложки, в частности, изоэлектрической точки материала подложки при рН нанесения и необходимого наполнения металлом; специалисты в данной области могут без труда определить ее в зависимости от конкретного сочетания первого металла, второго металла и материала подложки в виде частиц.

Раствор щелочного осаждающего агента, предпочтительно, содержит водный раствор соли металла, предпочтительно, соли щелочного металла или щелочноземельного металла. Типичные пригодные для использования осаждающие агенты известны в данной области, к ним относятся карбонаты, бикарбонаты и гидроксиды металлов. Предпочтительно, раствор щелочного осаждающего агента представляет собой водный раствор карбоната калия или бикарбоната калия.

Раствор или растворы, содержащие соединение первого металла и соединение второго металла, часто являются кислотными, и их добавление в суспензию вызывает падение рН суспензии. В некоторых предпочтительных вариантах осуществления изобретения во время добавления этих растворов в суспензию рН суспензии поддерживают (или часто регулируют) в заданном диапазоне. Заданный диапазон может зависеть от конкретного используемого сочетания металлов. Стадии (i) и (ii) не зависят от рН. Однако, как показано в примерах, одним из предпочтительных путей получения PdAu продукта является поддержание рН на стадии (i) в диапазоне от 6 до 7, так как при этом образуется более активный катализатор (ср. результаты активности в примерах 11 С и 11D). Регулирование рН может быть осуществлено путем добавления раствора щелочного осаждающего агента в достаточном количестве и достаточно часто.

Надлежащим образом, на стадии (i) температуру поддерживают от 0°С до 100°С, предпочтительно, от 20°С до 80°С, целесообразно, от 50°С до 60°С. Предпочтительно, на стадии (ii) суспензию непрерывно перемешивают.

Стадия (ii) включает перемешивание полученной смеси. Это может быть осуществлено любыми пригодными средствами и надлежащим образом гарантирует, что соединение первого металла, соединение второго металла и щелочной осаждающий агент тщательно перемешаны во всей суспензии. Это позволяет щелочному осаждающему агенту вступать в реакцию с соединениями металлов.

Смесь, предпочтительно, перемешивают в течение периода времени, достаточного для гидролиза соединения первого металла и соединения второго металла. Обычно, гидролиз приводит к образованию осажденных соединений, которые могут представлять собой гидроксиды первого металла и второго металла. Этот период, предпочтительно, составляет, по меньшей мере, 30 минут. Было обнаружено, что период длительностью приблизительно один час является подходящим временем осуществления этой стадии.

На стадии (iii) температуру поддерживают, предпочтительно, от 0 до 100°С, предпочтительно, от 20 до 80°С, более предпочтительно, от 50 до 60°С. Надлежащим образом, во время осуществления стадии (iii) температуру поддерживают, приблизительно, постоянной.

Для варианта осуществления PdAu, гидролиз соединений металлов может приводить к увеличению рН раствора в суспензии. Желательный конечный рН после гидролиза, предпочтительно, лежит в диапазоне от 7 до 8, в частности равен примерно 7,5. В некоторых предпочтительных вариантах осуществления изобретения, в которых соединение первого металла является золотом, соединение второго металла является палладием, материалом подложки является оксид алюминия, алюмосиликат, оксид церия или оксид церия-циркония, рН смеси после стадии (i) составляет около 6,25. Это позволяет в ходе гидролиза достичь конечного и устойчивого рН, равного 7,5. Если нужно, рН можно регулировать путем добавления раствора щелочного осаждающего агента или кислоты, по необходимости. В предпочтительных вариантах осуществления изобретения рН на стадии (ii) поддерживают от 4 до 9. Предпочтительно, по окончании стадии (ii) раствор в суспензии имеет рН от 7 до 8 (см. пример 11D). Смесь, предпочтительно, выдерживают при рН, равном 7,5, в течение, примерно, 20 мин в конце стадии (ii) путем добавления в смесь достаточного количества щелочного осаждающего агента или кислоты с целью доведения рН до заданной величины. Вообще, может быть использована любая кислота. Соляная и азотная кислота являются примерами пригодных кислот. Если кислоту добавляют для регулирования рН, то является предпочтительным, чтобы эта кислота была такой, которая образует, по меньшей мере, один из анионов, уже присутствующих в растворе.

Стадия (iii) включает приведение твердой фазы в контакт с восстановителем. Предпочтительно, стадия (iii) включает добавление восстановителя в твердую фазу, полученную на стадии (ii), предпочтительно, при перемешивании. Восстановитель, предпочтительно, является либо жидкостью, либо жидким раствором восстановителя. Предпочтительным восстановителем является раствор гидразина, хотя, может быть использован широкий диапазон альтернативных восстановителей. К их примерам относятся аскорбиновая кислота, NaBO4, органические кислоты, альдегиды или спирты, полиолы, H3PO4, Na2H2PO2, H2SO4 или соответствующие соли, например, формиат натрия. Также могут быть использованы газообразные восстановители, например, газообразный водород или материалы, которые разлагаются на месте с высвобождением водорода. На этой стадии, если нужно, может быть введено дополнительное количество воды.

Предпочтительно, на стадии (iii) жидкую композицию, содержащую восстановитель, добавляют в твердую фазу, полученную на стадии (ii).

Хотя это не является существенным, в вариантах осуществления изобретения между стадиями (ii) и (iii) может быть введена еще одна стадия, включающая отделение твердой фазы от смеси в конце стадии (ii). Это может быть осуществлено любым пригодным способом, которые хорошо известны специалистам в данной области. Нужна ли стадия отделения твердой фазы от смеси или нет, определяется тем, какая степень 100% осаждения металла достигнута на стадии (ii). Например, в примере 11С, по существу, достигнуто 100% осаждения металла, таким образом, можно перейти к стадии (iii) способа без промежуточной стадии отделения твердой фазы от смеси. Однако, например, в примере 11D, в котором достигнуто осаждение менее 100% металла без стадии отделения твердой фазы от смеси до стадии (iii), на стадии (iii) оставшийся растворенный металл присутствовал бы в надосадочной жидкости, «вырываясь» из раствора и образуя на материале подложки относительно крупные и неактивные частицы. Путем отделения твердой фазы от смеси, извлекают и повторно используют растворенный металл, оставшийся в надосадочной жидкости.

Для осуществления стадии отделения твердой фазы от смеси, в некоторых вариантах осуществления изобретения суспензии дают отстояться путем уменьшения или прекращения перемешивания; надосадочный раствор, содержащий растворимые соединения металлов, отделяют от осевшей твердой фазы, например, путем декантирования. Твердая фаза может быть отделена от надосадочной жидкости любым другим способом, например, путем фильтрации или центрифугирования; затем к выделенной таким образом твердой фазе может быть добавлена деионизированная вода с получением высококонцентрированной суспензии твердой фазы, которая будет использована на стадии (iii).

Твердая фаза, полученная на стадии отделения, не обязательно должна быть очень сухой, то есть, частицы все еще могут быть влажными и могут образовывать рыхлую суспензию, однако, является желательным, чтобы большая часть жидкости, которая присутствовала в суспензии, была удалена. Удаление жидкости, таким образом, означает, что соединения металлов, остающиеся в растворе в конце стадии (ii), например, если они не подверглись гидролизу, не присутствуют в смеси, когда в нее добавляют восстановитель.

Надлежащим образом, на стадии отделения твердой фазы из содержащей твердую фазу смеси удаляется, по меньшей мере, 70% вес. жидкости, присутствующей в смеси в конце стадии (ii), предпочтительно, по меньшей мере, 80% вес., например, по меньшей мере, 90% вес.

Предпочтительно, после стадии (iii) суспензии дают отстояться, затем катализатор на подложке отделяют и промывают до полного удаления нежелательных соединений. Все растворы, использованные при изготовлении, могут быть извлечены и повторно использованы или подвергнуты обработке с целью извлечения любых содержащихся в них металлов.

Предпочтительно, после стадии (iii) первый и второй металлы являются восстановленными и нанесенными на частицы материала подложки в форме сплава. Благодаря этому катализатор может быть промыт с целью удаления нежелательных соединений, например, галоген-ионов, без риска удаления первого или второго металлов или соединений металлов.

Способ первого аспекта настоящего изобретения может дополнительно включать стадию отделения и промывки полученного на стадии (iii) катализатора на твердой подложке.

После осуществления стадии (iii) и любой последующей стадии отделения и промывки, которая может оказаться необходимой, катализатор на подложке может быть высушен и/или обожжен и/или состарен с получением порошкообразного катализатора.

Сушка, как правило, включает нагревание катализатора на воздухе при температуре от 80 до 150°С, предпочтительно, около 100°С в течение до 24 часов или до высыхания. В настоящем контексте сухость определяется как состояние, в котором часть высушенного материала, извлеченная из общей массы, по существу, не теряет вес при нагревании до 500°С в течение 15 минут.

Обжиг, как правило, включает нагревание катализатора на воздухе при температуре от 400°С до 600°С, предпочтительно, от 450°С до 550°С, например, около 500°С в течение периода времени от 0,1 до 8 часов, обычно, от 0,5 до 4 часов, например, около 1 часа.

Состаривание, как правило, включает нагревание катализатора при температуре от 500°С до 900°С, предпочтительно, от 700°С до 800°С, например, около 750°С в течение, по меньшей мере, 1 часа, предпочтительно, по меньшей мере, двух часов или 4 часов. Одним из вариантов применения катализатора на подложке, изготовленного с использованием такого режима состаривания, является бортовая диагностика (on-board diagnostics - OBD) в соответствии с нормами выбросов, которые требуют, чтобы транспортное средство было оборудовано средством контроля в реальном масштабе времени эффективности катализатора для определения того, обеспечивает ли катализатор соответствие нормам выбросов. Когда установлено, что катализатор отказывает в процессе эксплуатации, система OBD подает сигнал тревоги. Активность свежих, то есть, несостаренных, катализаторов может изменяться быстрее, так как они в первую очередь подвергаются воздействию выхлопных газов по сравнению в катализатором, который уже состарился в процессе использования. Такой двухступенчатый характер изменения активности в процессе старения свежих катализаторов может затруднить конструирование и программирование систем OBD, направленных на обнаружение отказа катализатора. При «предварительном нагружении» катализатора в режиме состаривания, как описано выше, скорость деактивации катализатора в процессе старения может быть более предсказуемой и легче интегрируемой в систему OBD.

Сушка и/или обжиг являются необязательными стадиями. Нужно ли осуществлять какую-либо из этих стадий, определяется природой первого и второго металлов. В некоторых вариантах осуществления изобретения в сушке и обжиге на данном этапе нет необходимости, и катализатор, получаемый после стадии (iii), может быть использован непосредственно на следующих стадиях влажной обработки. Например, влажный катализатор, полученный после стадии (iii), может быть использован непосредственно для размола или нанесения покрытия. Это имеет значительные преимущества с точки зрения экономии энергии и уменьшения количества стадий, необходимых для получения законченного катализируемого субстрата.

В предпочтительных вариантах осуществления изобретения катализатор на подложке не сушат непосредственно после стадии (iii), то есть, перед его использованием на следующей стадии влажной обработки, например, для нанесения покрытия.

Одним из вариантов осуществления, соответствующим первому аспекту настоящего изобретения, обеспечивается способ изготовления катализатора, содержащего золото и палладий, на материале подложки в виде частиц посредством осуществления следующих стадий:

a) подготовка суспензии указанной подложки в виде частиц в воде при температуре 20-80°С и перемешивании;

b) подготовка раствора А соединения золота и раствора В соединения палладия;

c) подготовка раствора С щелочного осаждающего агента;

d) добавление раствора А и раствора В в указанную суспензию при перемешивании вместе с достаточным количеством раствора С для поддержания рН указанной суспензии в диапазоне 6,0-7,0;

e) повторение стадий добавления (d) до тех пор, пока растворы А и В, необходимые для получения катализатора, не будут добавлены полностью;

f) перемешивание полученной суспензии/смеси металлов в течении времени, достаточного для гидролиза соединений золота и палладия;

g) обеспечение возможности отстаивания суспензии и удаление надосадочной жидкости, содержащей не выпавшие в осадок металлы;

h) добавление к твердой фазе восстановителя;

i) перемешивание смеси, отделение твердого катализатора, промывка.

Было обнаружено, что для катализаторов, содержащих золото и платину, при поддержании рН смеси в диапазоне 6,0-7,0, необязательно, рН 6,5-7,0 на стадии (е), получаемый катализатор более активен в отношении окисления, помимо прочего, монооксида углерода и/или углеводородов и/или оксидов азота (NOx).

Без связи с какой-либо теорией полагают, что способ настоящего изобретения имеет существенные преимущества над некоторыми способами, описанными в данной области. Например, как описано в US 5274181, соединения металлов вводят в подложку, используя пропитку на уровне начальной влажности, то есть так, что объем раствора рассчитывается приблизительно равным объему пор подложки. Посредством этой методики известного уровня техники растворы соединений металлов вводят в поры подложки до образования нерастворимых соединений металлов, то есть, осаждение на подложку происходит в кислотных условиях.

Способ, соответствующий первому аспекту настоящего изобретения, в данной области может быть описан как осаждение с выпадением осадка. В способе осаждения с выпадением осадка настоящего изобретения осаждение соединений металлов на подложку, предпочтительно, происходит в условиях регулируемого рН, что позволяет лучше контролировать, какие соединения металлов осаждаются на материале подложки в виде частиц. Изоэлектрические свойства подложки играют важную роль в определении взаимодействия соединений металлов с материалом подложки в виде частиц, например, оксида алюминия. Было обнаружено, что когда первый металл представляет собой золото, второй металл представляет собой палладий, если конечный рН смеси после гидролиза равен, примерно, 5, до 100% золота может быть осаждено на подложку. При рН выше изоэлектрической точки подложка имеет тенденцию отталкивать соединения золота, эффективно ограничивая количество золота, которое может быть осаждено на подложку. Однако, при более высоком рН (более, примерно, 7) образующиеся гидроксиды золота имеют меньший размер частиц, чем когда выпадение в осадок имеет место при более низком рН. Осаждение большого количества частиц золота с малым размером частиц, следовательно, влечет за собой тщательную уравновешенность рН растворов в ходе изготовления катализатора. Когда рН раствора по окончании стадии гидролиза равен, примерно, 7,5 (±0,1), размер образовавшихся частиц золота и палладия и количество золота, осажденного на подложке (около 60-65%), более оптимальны. При использовании способа настоящего изобретения, некоторое количество соединений палладия и золота остается в растворе и не осаждается на подложке, обычно, в растворе остается до 40% соединений металлов, которые извлекают и используют повторно.

В соответствии со вторым аспектом настоящего изобретения, им обеспечивается катализатор на подложке, получаемый способом, соответствующим первому аспекту изобретения.

Катализатор на подложке второго аспекта настоящего изобретения содержит сплав. Под этим авторы понимают, что первый металл и второй металл, оба, присутствуют в металлическом кристаллите, образующемся на и являющемся нанесенным на материал подложки в виде частиц. «Сплав» в этом контексте может быть дополнительно определен как бинарная система, так как рентгенодифракционный сигнал находится между позициями стандартных рентгенодифракционных сигналов каждого из двух металлических компонентов (то есть металлов, например, Au0 Pd0, а не сигнала какого-либо соеди