Способ и устройство измельчения зерна

Иллюстрации

Показать всеГруппа изобретений относится к устройствам для измельчения зерна и способам измельчения на таких устройствах. Устройство и способ измельчения могут быть использованы в пищевой промышленности и кормоприготовительных цехах. Устройство для двухступенчатого измельчения фуражного зерна содержит бункер, уловитель мусора, магнитный сепаратор, заслонку, молотковый барабан, деки, контрпривод, электродвигатель и раму. При этом к основному рабочему органу - молотковому барабану, добавлена вальцовая секция, а деки для повышения вероятности столкновения молотков с дефектными зернами или их частицами выполнены в виде рассеивающих и собирающих секций. Способ измельчения зерна, в котором используют вышеописанное устройство, заключается в том, что процесс измельчения разделяют на две ступени. На первой ступени повреждают упругие свойства материала. На второй ступени нарушают пластические свойства и окончательно разрушают зерна. Устройство и способ измельчения обеспечивают повышение качества готовой продукции за счет получения более однородного гранулометрического состава, а также снижение энергоемкости процесса измельчения зерна. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для измельчения зерна и может быть использовано в пищевой промышленности и кормоприготовительных цехах.

Известна молотковая дробилка (патент РФ №2477180, В02С 13/04, опубликован 10.03.2013). Она содержит корпус дробильной камеры с крышкой, на наружной поверхности которой смонтирован сепаратор-камнеуловитель. На корпусе закреплен электродвигатель, на валу которого установлены наружный вентилятор и молотковый ротор. Молотковый ротор выполнен в виде ступицы с внутренним и наружным дисками, между которыми расположены оси, каждая с набором молотков. Дробильная камера образована крышкой, диском наружного вентилятора и декой.

Недостатком дробилки является большое количество пылевидной фракции в готовом продукте и высокая энергоемкость,

Известен вальцовый станок (патент РФ №2465050, B02C 4/06, опубликован 27.10. 2012), который включает три горизонтально установленных валка, образующие два межвальцовых зазора между средним быстроходным и двумя тихоходными валками, подшипниковые опоры быстроходного и тихоходных валков. Межвалковая передача содержит сменную пару зубчатых колес, установленных соответственно на быстроходном валке и промежуточной оси, и гибкую передачу, связывающую шкивы двух тихоходных валков и шкив-шестерню промежуточной оси. Вся конструкция установлена на станине и приводится в действие от электродвигателя.

Недостатками данного технического решения являются трудность получения заданного модуля помола, высокая металлоемкость, отсутствие устройства предохранения от попадания инородного материала в рабочую зону.

Задачей настоящего изобретения является повышение качества готовой продукции за счет получения более однородного гранулометрического состава и снижение энергоемкости процесса измельчения зерна.

Для решения поставленной задачи в предлагаемом способе процесс измельчения зерна разделен на две ступени. Первая - получение микроповреждений зерна путем разрушения упругих свойств материала. Вторая - нарушение пластических свойств зерна и его полное дробление на частицы.

Данная задача решается за счет того, что к основному рабочему органу - молотковому барабану, добавлена вальцовая секция с регулируемым межвальцовым зазором.

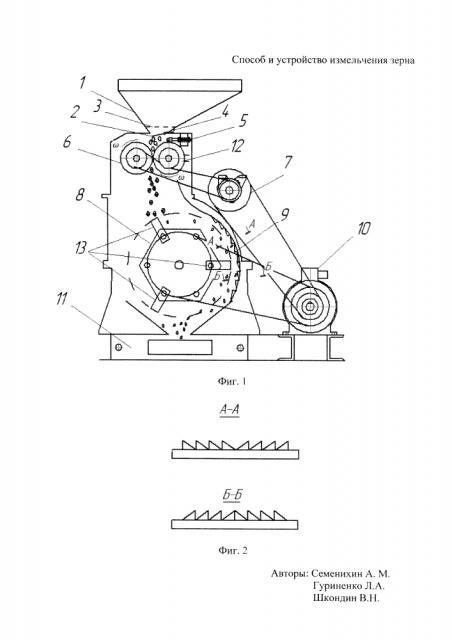

Устройство для реализации данного способа (фиг. 1) содержит бункер 1 с заслонкой 2, уловитель мусора 3, магнитный сепаратор 4, вальцовую секцию, состоящую из неподвижного вала 6 и подвижного вала 12, механизм регулировки межвальцового зазора 5, типовой безрешетный молотковый барабан 8 с молотками 13, собирающие и рассеивающие деки 9, электродвигатель 10 с регулятором числа оборотов и контрпривод 7. Вся установка смонтирована на раме 11.

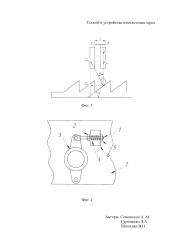

Механизм регулировки межвальцового зазора (фиг. 3) состоит из регулировочной тяги 1 с подвижным упором 2, которая шарнирно прикреплена к корпусу подшипника 3 подвижного вальца, пружины 4 и гайки 5, опирающейся на корпус 6.

Чувствительность подвижного вальца определяется подбором пружины 4 и ее степенью сжатия подвижным упором 2. Регулировочное устройство является и предохранительным в случае попадания инородного тела в рабочий зазор.

Предлагаемый способ осуществляется следующим образом: зерно, из бункера 1 при открытой заслонке 2 пройдя уловитель мусора 3 и магнитный сепаратор 4, попадает на вальцовую секцию, состоящую из неподвижного вала 6 и подвижного вала 12 и механизма регулировки межвальцового зазора 5. Зазор между вальцами позволяет зерновке получать микроповреждения, оставаясь при этом неразрушенной. Наблюдается эффект нарастающей деформации. Далее измельчаемый материал с полученными дефектами структуры попадает на типовой безрешетный молотковый барабан 8, рабочая скорость молотков которого на 35-40% меньше разрушающей, согласно теории разрушения В.П. Горячкина (В.П. Коваленко, И.М. Петренко Механизация технологических процессов в животноводстве - Краснодар, Агропромполиграфист, 2003. - 432 стр.: ил. Учебники и учебные пособия для студентов высш. учеб. заведений, стр. 73), где окончательно разрушается. Частицы зерна, соударяясь с молотками 13, попадают сначала на собирающие секции деки 9, а при вторичном отскоке от молотков - на рассеивающие секции деки. Таким образом, повышается вероятность соударения материала с молотками и сокращается время нахождения зерна в рабочей камере. Привод осуществляется от электродвигателя 10 и контрпривода 7. Рабочая скорость устанавливается с помощью регулятора числа оборотов электродвигателя.

Расчет угла наклона рабочих поверхностей дек

где m - масса частицы, г

Vм - скорость молотка, м/с

Vотск - скорость частицы после соударения с молотком, м/с.

соответственно

Проекции скоростей частицы зерна определяем по формулам

α - угол отражающей поверхности дек, град;

a - расстояние между молотками, мм;

δ - толщина молотков, мм;

n - частота вращения молотков барабана, об/мин;

k - число пакетов молотков.

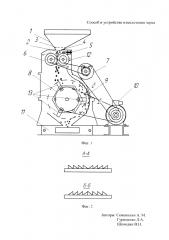

Предлагаемое устройство поясняется чертежами:

На фиг. 1 показана молотковая дробилка - общий вид; на фиг. 2 - А-А собирающие и Б-Б рассеивающие деки; на фиг. 3 - определение угла рабочих поверхностей дек; на фиг. 4 - схема регулировочного устройства.

Техническим результатом при использовании данной схемы дробления является:

- получение готового продукта с заданным модулем помола;

- снижение количества пылевидной фракции в готовом продукте;

- снижение энергоемкости измельчения за счет полученной предварительной деформации и снижения рабочей скорости молоткового барабана.

1. Способ дробления зерна, отличающийся тем, что процесс измельчения разделен на две ступени: первая - повреждение упругих свойств материала, вторая - нарушения пластических свойств и окончательное разрушение зерна.

2. Устройство для двухступенчатого измельчителя фуражного зерна, включающее бункер, уловитель мусора, магнитный сепаратор, заслонку, вальцовую секцию, молотковый барабан, собирающие и рассеивающие деки, контрпривод, электродвигатель и раму, отличающееся тем, что к основному рабочему органу - молотковому барабану добавлена вальцовая секция и для повышения вероятности столкновения молотков с дефектными зернами или их частицами деки выполнены в виде рассеивающих и собирающих секций.