Способ автоматического управления процессом растворения солей

Иллюстрации

Показать всеИзобретение относится к технике управления процессом растворения применительно к растворению карналлитовых руд с получением обогащенного карналлита. Способ включает стабилизацию температуры растворения солей и концентрации полезного компонента в растворе изменением расхода сырья на растворение, определение полезного компонента с входящими в процесс солями и корректировку расхода полезного компонента, поступающего в составе сырья. Определение полезного компонента в сырье - карналлитовой руде, горячем осветленном насыщенном растворе, обогащенном карналлите и охлажденном на вакуум-кристаллизационной установке (ВКУ) растворе после выделения из него обогащенного карналлита осуществляют по содержанию в потоках хлористого калия, стабилизацию концентрации полезного компонента ведут по осветленному насыщенному раствору, являющемуся выходным потоком процесса растворения, с корректировкой расхода полезного компонента, поступающего в составе сырья, с учетом расходов и составов обогащенного карналлита и охлажденного раствора с подачей вычисленных значений в качестве задания в систему управления расходом руды. Технический результат: упрощение процесса за счет стабилизации содержания полезного компонента, определяемого по хлористому калию, с корректировкой расхода руды по выходному потоку - осветленному раствору. 1 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к технике управления процессом получения карналлита, обогащенного из карналлитовых руд.

Известен способ управления процессом горячего растворения карналлитовых руд и кристаллизации из осветленного насыщенного раствора карналлита на вакуум-кристаллизационной установке (ВКУ) с последующим его выделением и возвратом образующейся жидкой фазы на стадию растворения (См., например, сборник научных трудов: «Соликамские, карналлиты», т. 2, ОАО «Сильвинит». ЗАО «ВНИИ Галургии», 2007, С-П, ЛИК, с. 117-123, с. 136-146).

Недостатком известного способа является его низкая точность, поскольку соблюдение норм технологических процессов растворения-кристаллизации базируется на стабилизации температуры растворения руды и соотношения: руда - растворяющий раствор с корректировкой расхода руды по ее химическому составу, определяемому аналитическим методом из усредненной пробы руды 1-2 раза в смену, без учета текущего изменения состава растворяющего раствора.

Известен способ управления процессом растворения солевых руд, например калийных, путем стабилизации расхода исходного раствора и регулирования подачи руды в зависимости от содержания полезного компонента во входных потоках, измерения температуры готового раствора и полезного компонента в готовом растворе. При этом приведена зависимость для регулирования подачи руды. Недостатком известного способа является его низкая точность в управлении процессом растворения карналлитовой руды, так как в нем предусмотрены стабилизация расхода растворяющего раствора и аналитическое определение содержания воды в исходном и конечном растворах. При производстве карналлита, обогащенного из руды, на растворение поступает переменное количество жидкой фазы после выделения из нее кристаллизата с ВКУ и раствора с противоточной промывки (ПТП) глинисто-солевого шлама, и стабилизировать их расходы в производственных условиях затруднено. Определение воды в горячих исходном и готовом растворах является длительной и трудоемкой операцией, так как из этих растворов кристаллизуются соли, что снижает точность определения этого показателя.

Известен способ автоматического управления процессом растворения солей - см. А.с. СССР №381374, Кл. B01F 1/00, G05D 11/00, публ. 22.05.1973, Бюл. №22 - прототип. Способ включает стабилизацию температуры растворения солей и стабилизацию концентрации полезного компонента в растворе изменением расхода сырья на растворение, определение полезного компонента с входящими в процесс потоками и при изменении величины этого расхода относительно заданного значения корректировку расхода полезного компонента, поступающего в составе сырья.

Недостатком известного способа автоматического управления является его низкая точность при растворении карналлитовых руд в связи со сложностью определения полезного компонента - хлористого магния во входящих в процесс потоках: горячем растворяющем растворе и полидисперсной карналлитовой руде, а также колебаниями в расходе и составе раствора, содержащего KCl, MgCl2, NaCl с ВКУ и ПТП.

Задачей предлагаемого изобретения - способа автоматического управления процессом растворения солей применительно к процессу растворения карналлитовой руды является упрощение процесса управления с повышением точности определения полезного компонента за счет определения содержания хлористого калия в выходных потоках с пересчетом по приведенным зависимостям содержания полезного компонента в твердых и жидких фазах, а также их расходов с использованием вычисленных значений в системе управления расходом сырья.

Поставленная задача достигается тем, что в отличие от известного способа управления процессом растворения солей, включающего стабилизацию температуры растворения солей и концентрации полезного компонента в растворе изменением расхода сырья на растворение, определение полезного компонента с входящими в процесс солями и корректировку расхода полезного компонента, поступающего в составе сырья, по предлагаемому способу определение полезного компонента в сырье - карналлитовой руде, горячем осветленном насыщенном растворе, обогащенном карналлите и охлажденном на вакуум-кристаллизационной установке растворе после выделения из него обогащенного карналлита осуществляют по содержанию в потоках хлористого калия, стабилизацию концентрации полезного компонента ведут по осветленному насыщенному раствору, являющемуся выходным потоком процесса растворения, с корректировкой расхода полезного компонента, поступающего в составе сырья, с учетом расходов и составов обогащенного карналлита и охлажденного раствора с подачей вычисленных значений в качестве задания в систему управления расходом руды.

Сущность способа как технического решения заключается в следующем: определение полезного компонента в сырье - карналлитовой руде, горячем осветленном насыщенном растворе, обогащенном карналлите и охлажденном растворе после выделения из него обогащенного карналлита осуществляют по содержанию в потоках хлористого калия, стабилизацию концентрации полезного компонента ведут по осветленному насыщенному раствору, являющемуся выходным потоком процесса растворения, с корректировкой расхода полезного компонента, поступающего в составе сырья, с учетом расходов и составов обогащенного карналлита и охлажденного раствора по следующим зависимостям с подачей вычисленных значений в качестве задания в систему управления расходом руды:

где ±ΔGp - расход руды, вводимый в систему управления для корректировки общего потока полезного компонента в карналлитовой руде, т;

Gp - расход руды, поступающей на растворение, т;

- содержание хлористого магния в осветленном растворе при

и насыщенного KCl, NaCl, мас. %:

где - степень насыщения раствора по MgCl2 - величина безразмерная;

- содержание хлористого магния в жидкой фазе слива растворителей при условии насыщения раствора солями: MgCl2, KCl, NaCl, мас. %:

где tосв.р. - температура осветленного раствора, °С;

CKCl осв.р. - содержание хлористого калия в осветленном растворе, мас. %.

Кр - регламентное содержание хлористого магния в осветленном растворе в зависимости от температуры осветленного раствора, мас. %:

где 28,7 - регламентное содержание MgCl2 в осветленном растворе, мас. %,

0,06 - размерный коэффициент, мас. %/°С;

Gосв.р. _ расход осветленного раствора, т;

- содержание хлористого магния в руде, мас. %:

где 1,2772 - коэффициент пересчета молекулярного веса KCl на молекулярный вес MgCl2;

CKCl к. _ содержание KCl в карналлите, входящем в состав руды, мас. %:

где CKCl р. - общее содержание хлористого калия в руде, мас. %;

CKCl р.св. - содержание в руде свободного химически не связанного KCl, мас. %.

Расход руды (т), поступающей на растворение, определяли по формуле

где Gосв.р. - расход осветленного раствора, т;

- содержание хлористого магния в осветленном растворе (формулы 1.1 и 1.1.1), мас. %;

- содержание хлористого магния в руде (формулы 1.3 и 1.3.1), мас. %;

Кп - коэффициент, учитывающий потери полезного компонента с галитовым отвалом и глинисто-солевым шламом:

где Gк.п. - расход обогащенного карналлита, т;

CKCl к.п. - содержание хлористого калия в обогащенном карналлите, мас. %;

Gp - вес руды, поступившей на предшествующее растворение, т;

CKCl к. - содержание KCl в карналлите, входящем в состав руды, (формула 1.3.1), мас. %.

GH2O исп. _ расход воды, испаренной на ВКУ при охлаждении осветленного раствора под вакуумом, т:

где Gосв.р. - расход осветленного раствора, т;

0,0017 - коэффициент с размерностью 1/°С;

tо.р. _ температура охлажденного на ВКУ раствора, °С;

СН2О осв.р. _ содержание воды в осветленном растворе, мас. %:

где CKCl осв.р. - содержание хлористого калия в осветленном растворе, мас. %;

- содержание хлористого натрия в осветленном растворе, мас. %:

- содержание хлористого магния в осветленном растворе (формулы 1.1 и 1.1.1), мас. %;

- содержание хлористого магния в охлажденном на ВКУ растворе, мас. %:

где CKCl о.р. - содержание хлористого калия в охлажденном растворе, мас. %.

Значения величин , , вычислены по эмпирическим зависимостям (соответственно формулы 1.1.1; 1.4.2.1а; 1.4.3), полученным по экспериментальным данным изменения концентрации веществ в растворах с изменением температуры с применением методов математического анализа.

Степень насыщения раствора, , которая зависит от крупности помола руды, продолжительности процесса растворения и режима перемешивания, в оптимальном режиме принимают равной 0,96. В период пуска производства и при переходном режиме при малом расходе обогащенного карналлита после промывки ВКУ принимают Кп=0,9.

На существующих карналлитовых фабриках Урала при переработке руд известными способами раствор, полученный после выделения из суспензии обогащенного карналлита, образующегося на вакуум-кристаллизационной установке, объединяют с раствором, полученным после противоточной промывки глинисто-солевого шлама. Объединенный раствор нагревают в теплообменниках для стабилизации температуры реакционной массы в шнековых растворителях, в него подают карналлитовую руду, из образующейся суспензии выделяют галитовый отвал, а слив растворителей осветляют в сгустителях с получением горячего осветленного раствора и сгущенной суспензии глинисто-солевого шлама. Сгущенную суспензию промывают на установке противоточной промывки (ПТП) со сбросом промытого шлама. Слив с ПТП, насыщенный солями, направляют на растворение карналлитовой руды. Осветленный раствор охлаждают на вакуум-кристаллизационной установке (ВКУ), из полученной суспензии кристаллизата сгущением и фильтрацией выделяют обогащенный карналлит и охлажденный раствор, который после нагрева также подают на растворение карналлитовой руды.

В соответствии с известным способом стабилизацию полезного компонента в сливе растворителя осуществляют с определением полезного компонента с входящими в процесс потоками и содержания в них полезного компонента, и при изменении величины расхода потоков относительно заданного значения проводят корректировку расхода полезного компонента, поступающего в составе сырья.

Известное техническое решение труднореализуемо при производстве карналлита, так как на этих предприятиях практически невозможно стабилизировать поток растворяющего раствора, поступающего с ВКУ и ПТП, в растворах, содержащих KCl, MgCl2 и NaCl, меняется солевой состав в широких пределах, а прямое определение MgCl2 в горячих жидких фазах затруднено из-за кристаллизации солей.

По предлагаемому способу управление процессом растворения карналлитовой руды с получением на ВКУ обогащенного карналлита предложено осуществлять по расходу выходного потока - осветленного горячего насыщенного раствора с определением в нем полезного компонента - хлористого магния по косвенному параметру - содержанию в потоке хлористого калия с корректировкой расхода полезного компонента - хлористого магния, поступающего в составе сырья, также по содержанию в руде хлористого калия с учетом расходов и составов обогащенного карналлита и охлажденного раствора.

Радиометрический метод прямого определения хлористого калия с помощью калиметров является бесконтактным, обладает высокой точностью, не зависит от температуры жидких фаз и хорошо себя зарекомендовал на калийных предприятиях России и за рубежом. Зависимость содержания в потоках хлористого магния от содержания хлористого калия определена экспериментально. Следует также отметить, что предложенные в прототипе математические зависимости не могут адекватно описать процесс растворения карналлитовой руды.

Практика показала, что в карналлитовой руде практически весь хлористый калий находится в виде природного минерала - карналлита, состава: KCl·MgCl2·6H2O.

Определяя содержание хлористого калия в руде и растворах радиометрическим методом с помощью калиметров по предлагаемому способу, непрерывно вычисляют содержание хлористого магния в потоках карналлитовой обогатительной фабрики по приведенным зависимостям.

Наряду с хлористым калием, входящим в состав карналлита, в руде присутствует хлористый калий в виде сильвина, то есть свободный KCl - CKCl св.. Содержание сильвина в руде меняется незначительно в течение смены по отношению к общему содержанию хлористого калия, поэтому, определяя периодически CKCl св. аналитическим методом, предлагается осуществлять контроль за текущим содержанием хлористого магния в карналлитовой руде по следующим зависимостям:

CKCl к.=CKCl р. _CKCl р.св.;

,

где 1,2772 - коэффициент пересчета молекулярного веса KCl на молекулярный вес MgCl2.

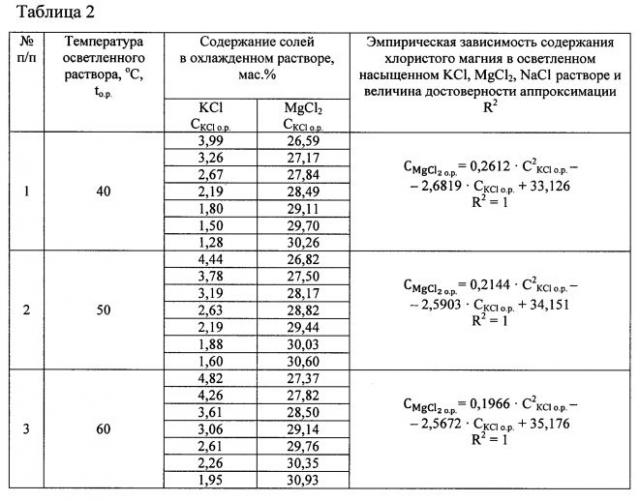

Для определения содержания хлористого магния в жидкой фазе слива растворителей при условии насыщения раствора солями KCl, MgCl2, NaCl - , мас. %, в таблице 1 приведены эмпирические зависимости содержания хлористого магния от содержания в растворе хлористого калия - CKCl осв.р. и хлористого натрия - от в интервале температур 80-100°С. По экспериментальным данным и известной стандартной методике математического анализа с помощью программ EXCEL - см., например, Решение математических задач средствами EXCEL, В.Я. Гельман, Изд-во «Питер», 2003, составлены эмпирические зависимости и определены величины достоверности аппроксимации - R2 для зависимости от CKCl осв.р. и от .

Полученные зависимости имеют вид:

.

Далее аналогично находим зависимость коэффициентов А, В, С, входящих в эти уравнения, от температуры (80-100°С), используя методику математического анализа:

А=0,0511+0,794·(tосв.p./100)-0,65·(tосв.p./100)2

В=6,41+2,4585·(tосв.p./100)-3,705·(tосв.p./100)2

С=49,281+5,58·(tосв.p./100)

Подставляя значения коэффициентов А, В, С в основное уравнение, получим зависимость для определения для интервала температур 80-100°С:

Практика показала, что степень насыщения осветленного раствора - по хлористому магнию зависит от крупности помола руды, продолжительности процесса растворения, интенсивности перемешивания суспензии, типа растворителей и температуры и колеблется в пределах 0,95-0,97. При регламентном режиме растворения: размер частиц руды +7 мм - отсутствие, продолжительность растворения - 25 минут при температуре 95-97°С, растворение в 2 шнековых растворителях, степени насыщения . Поэтому содержание хлористого магния в осветленном растворе определяют по уравнению:

.

При производстве обогащенного карналлита из руды полезный компонент - хлористый магний теряется с галитовым отвалом и промытым глинисто-солевым шламом, что учитывается коэффициентом потерь по зависимости:

В таблице 1 приведена экспериментальная зависимость содержания хлористого натрия в осветленном растворе от содержания в растворе хлористого магния и выведены эмпирические зависимости по стандартной методике математического анализа с помощью программ EXCEL. Учитывая, что содержание в растворе хлористого натрия меняется незначительно от изменения , а содержание CKCl осв.р. определяется в осветленном растворе прямым радиометрическим методом, приведенные в таблице 1 зависимости для являются справедливыми при определении по ним вместо .

Подставляя в уравнения таблицы 1 для текущее значение содержания хлористого магния с учетом и хлористого калия, определенное радиометрическим методом, определяем значение по уравнению общего вида:

Далее находим аналогично значения коэффициентов D, Е, F в зависимости от температуры в интервале 80-100°С.

D=0,0808-0,075·(tосв.p./100)+0,01·(tосв.p./100)2

Е=3,3269-1,27·(tосв.p./100)-0,93·(tосв.p./100)2

F=30,769+23,19·(tосв.p./100)-32,4·(tосв.p./100)2

Подставляя значения коэффициентов D, E и F в уравнение, выведенное для , получим итоговое уравнение:

По зависимости:

определяют содержание воды в осветленном растворе, СН2О осв.р., мас. %.

При производстве обогащенного карналлита для его кристаллизации из осветленного раствора используют ВКУ, где охлаждение происходит за счет самопроизвольного испарения воды из жидкой фазы под вакуумом.

Практика показала, что при испарении ~0,0017 части воды от ее содержания в осветленном растворе происходит охлаждение жидкой фазы примерно на 1°С. Поэтому справедлива предлагаемая зависимость для определения расхода испаренной воды:

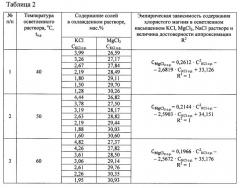

В таблице 2 приведены эмпирические зависимости содержания хлористого магния в охлажденном на ВКУ растворе в зависимости от содержания в растворе хлористого калия в интервале температур 40-60°С и результаты математической обработки данных с помощью программ EXCEL.

Полученные зависимости имеют вид:

.

Далее аналогично находим зависимость коэффициентов А1, В1, С1, входящих в эти уравнения, от температуры:

A1=0,7384-1,773·(tосв.p./100)+1,45·(tосв.p./100)2

B1=3,7333-3,9985·(tосв.p./100)+3,425·(tосв.p./100)2

С1=29,026+10,25·(tосв.p./100)

Подставляя значения коэффициентов А1, B1 и C1 в уравнения, получаем итоговое уравнение для :

По результатам вычисления определяют расход руды, который необходимо подать в растворители:

.

По регламенту в осветленном насыщенном растворе содержание хлористого магния должно составлять 28,7%. Приведем зависимость регламентного значения этого показателя - Кр, % от температуры:

Кр=28,7-(100°-tосв.p.)·0,06.

Определяют расход руды, вводимый в систему управления для корректировки общего потока полезного компонента в карналлитовой руде, ±ΔGp, т:

.

По предлагаемому способу принимают, как правило, на уровне 0,96, а при отсутствии потока на транспортерной ленте обогащенного карналлита, как готового продукта, или его малом потоке из-за промывки ВКУ или отсутствия разгрузки сгущенной суспензии из отстойников на фильтрацию Кп принимают на уровне 0,9.

Вычисленные значения технологических параметров подают в качестве задания в систему управления расходом карналлитовой руды.

Таким образом, решается задача предполагаемого изобретения - способа автоматического управления процессом растворения солей применительно к процессу растворения карналлитовой руды и получению на ВКУ обогащенного карналлита - упрощение процесса управления с повышением точности определения полезного компонента за счет определения содержания хлористого калия в выходных потоках с пересчетом по приведенным зависимостям содержания полезного компонента в твердых и жидких фазах, а также их расходов с использованием вычисленных значений в системе управления расходом сырья.

Способ осуществляли следующим образом.

Замеряли:

- общее содержание хлористого калия в карналлитовой руде, CKCl р., мас. %, например, калиметром с вторичным прибором, непрерывно;

- содержание в руде хлористого калия свободного, химически не связанного в виде сильвина, CKCl р.св., %, например, аналитически, 1 раз в смену;

- содержание хлористого калия в осветленном растворе, CKCl осв.р., мас. %, например, калиметром с вторичным прибором, непрерывно;

- содержание хлористого калия в охлажденном растворе, CKCl о.р., %, например, калиметром с вторичным прибором, непрерывно;

- содержание хлористого калия в обогащенном карналлите, CKCl к.п., мас. %, например, калиметром с вторичным прибором, непрерывно;

- температуру осветленного раствора, tосв.p., °С, например, термометром сопротивления с вторичным прибором, непрерывно;

- температуру жидкой фазы охлажденного раствора на выходе из ВКУ, to.p., °С, например, термометром сопротивления с вторичным прибором, непрерывно;

- расход осветленного раствора, Gосв.р., т, например, индукционным расходомером, плотномером с вторичным прибором, непрерывно;

- расход обогащенного карналлита, Gк.п., т, например, весоизмерителем с вторичным прибором, непрерывно.

При реализации предлагаемого способа стабилизацию температуры растворения карналлитовой руды осуществляли путем нагревания смеси охлажденного на ВКУ раствора и раствора, полученного на установке противоточной промывки шламов в поверхностных подогревателях, после чего объединенный раствор подавали в растворители. В растворители подавали также руду. Стабилизацию полезного компонента - хлористого магния в горячем осветленном растворе проводили путем изменения расхода полезного компонента, содержащегося в руде в виде карналлита, с корректировкой расхода руды (хлористого магния) по содержанию хлористого магния в осветленном растворе для получения регламентного содержания MgCl2 в жидкой фазе. При этом учитывались потери хлористого магния с галитовым отвалом и глинисто-солевым шламом.

Горячий осветленный раствор, являющийся выходным потоком процесса растворения, с оптимальным содержанием хлористого магния, достигнутым путем стабилизации за счет изменения расхода полезного компонента, охлаждали на установке вакуум-кристаллизации. При охлаждении под вакуумом за счет самоиспарения воды из осветленного раствора получили охлажденную суспензию обогащенного карналлита, которую разделяли сгущением и фильтрацией с получением целевого продукта - обогащенного карналлита и охлажденного раствора, который объединяли с раствором, полученным на установке противоточной промывки шламов, нагревали смесь растворов и подавали на растворение карналлитовой руды. Определение полезного компонента в руде, горячем осветленном насыщенном растворе, обогащенном карналлите и охлажденном на ВКУ растворе осуществляли по замеренному содержанию в потоках хлористого калия. С учетом замеров расходов осветленного раствора обогащенного карналлита, температуры слива растворителя, осветленного и охлажденного растворов по следующим зависимостям вычисляли значения основных технологических параметров, и вычисленные значения подавали в качестве задания в систему управления расходом руды.

Зависимости для вычисления технологических параметров:

Вычисляли содержание хлористого калия в карналлите, входящем в состав руды, CKCl к., мас. %: CKCl к.=CKCl р.-CKCl р.св.

Вычисляли содержание хлористого магния в руде, , мас. %:

.

Вычисляли содержание хлористого магния в жидкой фазе слива растворителей при условии насыщения раствора солями MgCl2, KCl, NaCl, , мас. %:

Вычисляли содержание хлористого магния в осветленном растворе при степени его насыщения по и насыщенного хлористым калием и хлористым натрием, , мас. %:

.

Вычисляли коэффициент, учитывающий потери хлористого магния с галитовым отвалом и глинисто-солевым шламом, Кп:

.

Вычисляли содержание хлористого натрия в осветленном растворе, , мас. %;

Вычисляли содержание воды в осветленном растворе, CH2O осв.р., мас. %:

.

Вычисляли расход воды, испаренной под вакуумом при охлаждении осветленного раствора на ВКУ, GH2O исп., т:

.

Вычисляли содержание хлористого магния в охлажденном на ВКУ растворе, , мас. %:

Вычисляли расход карналлитовой руды, поступающей на растворение, Gp, т:

.

Вычисляли регламентное содержание хлористого магния в осветленном растворе, Кр, мас. %:

Кр=28,7-(100-tосв.р.)·0,06.

Вычисляли расход руды, вводимый в систему управления расходом полезного компонента в руде в общем потоке карналлитовой руды, ±ΔGp, т:

.

Знак (±) показывает, что общий расход руды корректируется на величину ±ΔGp.

Для условной переработки карналлитовой руды Верхнекамского месторождения а приняли равной 0,96, а Кп в пусковой период при отсутствии обогащенного карналлита - равным 0,9.

Пример 1

Раствор, полученный после выделения из охлажденной на вакуум-кристаллизационной установке суспензии обогащенного карналлита, объединяли с раствором, полученным после противоточной промывки глинисто-солевого шлама.

Объединенный раствор нагревали для стабилизации температуры реакционной массы в растворителях, в него подавали карналлитовую руду, из образующейся суспензии выделяли галитовый отвал, а слив растворителей осветляли в сгустителе с получением горячего осветленного раствора и сгущенной суспензии глинисто-солевого шлама. Сгущенную суспензию промывали на установке противоточной промывки со сбросом промытого шлама. Слив с ПТП, насыщенный солями, направляли на растворение карналлитовой руды. Осветленный раствор охлаждали на ВКУ, из полученной суспензии кристаллизата сгущением и фильтрацией выделяли обогащенный карналлит и охлажденный раствор, который после нагрева подавали на растворение карналлитовой руды.

Замеряли:

- общее содержание хлористого калия в карналлитовой руде, CKCl р., мас. %, непрерывно - 21,33;

- содержание в руде хлористого калия в виде сильвина, CKCl р.св., мас. %, аналитически, 1 раз в смену - 0,3;

- содержание хлористого калия в осветленном растворе, CKCl осв.р., мас. %, непрерывно - 7,2;

- содержание хлористого калия в охлажденном растворе, CKCl о.р., мас. %, непрерывно - 3,3;

- температуру осветленного раствора, tосв.р., °С, непрерывно - 94;

- температуру охлажденного раствора, tк., °С, непрерывно - 55;

- расход осветленного раствора, Gосв.р., т, непрерывно - 300;

- расход обогащенного карналлита, Gк.п., т, непрерывно - 45;

- содержание хлористого калия в обогащенном карналлите, CKCl к.п., мас. %, непрерывно - 23,7.

Вычисляли:

- содержание хлористого калия в карналлите, входящем в состав руды, CKCl к., %:

CKCl к.=CKCl р. _CKCl р.св.=21,33-0,3=21,03;

- содержание хлористого магния в руде, , мас. %:

- содержание хлористого магния в жидкой фазе слива растворителей при условии насыщения раствора солями MgCl2, KCl, NaCl, , мас. %:

- содержание хлористого магния в осветленном растворе при степени его насыщения по и насыщенного хлористым калием и хлористым натрием, , мас. %:

приняли для условий растворения карналлитовой руды фракции +7 мм - отсутствие и продолжительности растворения 25 минут в шнековом растворителе;

- коэффициент, учитывающий потери хлористого магния с галитовым отвалом и глинисто-солевым шламом, Кп:

;

- содержание хлористого натрия в осветленном растворе, , мас. %;

- содержание воды в осветленном растворе, CH2O осв.р., мас. %:

- расход воды, испаренной под вакуумом при охлаждении осветленного раствора на ВКУ, GH2O исп., т:

- расход карналлитовой руды, поступающей на растворение, Gp, т:

- регламентное содержание хлористого магния в осветленном растворе, Кр, мас. %:

Кр=28,7-(100-tосв.р.)·0,06=28,34;

- коэффициент, корректирующий основной расход руды, ±ΔGp, т:

.

Расход руды с учетом корректирующего коэффициента, ±ΔGp, т, составит:

37,34+26,92=65,68.

Вычисленные значения технологических параметров подавали в систему управления расходом руды.

Пример 2

Способ осуществляли в соответствии с примером 1, но для условий переработки руды Верхнекамского месторождения с размером частиц +7 мм не более 12% и продолжительности процесса растворения 18 минут α составила 0,95.

1. Способ автоматического управления процессом растворения солей, включающий стабилизацию температуры растворения солей и концентрации полезного компонента в растворе изменением расхода сырья на растворение, определение полезного компонента с входящими в процесс солями и корректировку расхода полезного компонента, поступающего в составе сырья, отличающийся тем, что определение полезного компонента в сырье - карналлитовой руде, горячем осветленном насыщенном растворе, обогащенном карналлите и охлажденном на вакуум-кристаллизационной установке растворе после выделения из него обогащенного карналлита осуществляют по содержанию в потоках хлористого калия, стабилизацию концентрации полезного компонента ведут по осветленному насыщенному раствору, являющемуся выходным потоком процесса растворения, с корректировкой расхода полезного компонента, поступающего в составе сырья, с учетом расходов и составов обогащенного карналлита и охлажденного раствора с подачей вычисленных значений в качестве задания в систему управления расходом руды.

2. Способ по п. 1, отличающийся тем, что степень насыщения раствора , которая зависит от крупности помола руды, продолжительности процесса растворения и режима перемешивания, в оптимальном режиме принимают равной 0,96.