Способ получения твёрдого раствора диоксида плутония в матрице диоксида урана

Иллюстрации

Показать всеИзобретение относится к радиохимической промышленности и ядерной энергетике и направлено на получение смешанного диоксида (U,Pu)O2, которое может быть использовано для изготовления ядерного смешанного уран-плутониевого МОКС-топлива реакторов ВВЭР-1000 и реакторов на быстрых нейтронах (БН-600, БН-800) атомных станций. Способ получения твердого раствора диоксида плутония в матрице диоксида урана включает взаимодействие нитратных комплексов урана и плутония с относительным содержанием их в растворе 95-70 и 5-30 мас.% соответственно с гидразингидратом при мольном отношении гидразингидрат : уран, плутоний, равном 2, с получением смешанного аморфного соединения урана и плутония, выдержку смешанного аморфного соединения урана и плутония в маточном растворе при температуре 80-90°C в течение не менее 3,5 часов до получения осадка мелкодисперсного порошка гомогенно смешанного гидратированного диоксида урана и плутония, отделение осадка от маточного раствора и его нагрев до температуры 280-300°C до образования целевого продукта. Изобретение обеспечивает экономически целесообразный, несложный и менее энергоемкий способ получения твердого раствора диоксида плутония в матрице диоксида урана. 1 з.п. ф-лы, 6 ил., 2 пр.

Реферат

Изобретение относится к радиохимической промышленности и ядерной энергетике и направлено на получение смешанного диоксида (U,Pu)O2, которое может быть использовано для изготовления ядерного смешанного уран-плутониевого МОКС-топлива реакторов ВВЭР-1000 и реакторов на быстрых нейтронах (БН-600, БН-800) атомных станций.

Для приготовления таблетированного МОКС топлива используют механическую смесь порошков UO2 и PuO2. Наиболее апробирован для этих целей MIMAS-процесс (Франция) [«Advanced MIMAS process». Auteurs: DUCROUX R.; COUTY Y.; LEROUX J.C. Editeur SFEN. Conférence: International nuclear conference on recycling, conditioning and disposal, Nice, FRA, 1998-10-25]. Он включает две основные стадии приготовления порошков:

- совместное размалывание порошкообразных оксидов урана и плутония с образованием концентрата с содержанием плутония в смеси до 25-30%;

- сухое разбавление указанного концентрата диоксидом урана до конечного требуемого содержания плутония.

Основным недостатком MIMAS-процесса и других способов, основанных на смешивании сухих порошков оксидов урана и плутония, является сложность получения максимально однородных композиций, что приводит к уменьшению количества выгорающих фракций и неполному растворению отработавшего ядерного топлива при его повторной переработке.

Этого недостатка можно избежать, если проводить совместное осаждение урана и плутония из раствора с дальнейшим переводом полученных соединений в смешанный диоксид урана и плутония (U,Pu)O2.

Известен способ, согласно которому смеси окислов получают осаждением из растворов смесей диураната аммония и гидроокиси плутония с последующей фильтрацией, сушкой, прокаливанием и восстановлением водородом [Самойлов А.Г. Тепловыделяющие элементы ядерных реакторов. - М.: Энергоатомиздат, 1985, с. 64].

К недостаткам данного способа можно отнести следующее:

- сложность процесса;

- необходимость использования высоких температур;

- использование водорода для восстановления.

В другом способе [RU 2282590 С2, МПК C0G 43/00] предложено техническое решение, позволяющее получать смешанный диоксид урана и плутония с гомогенным распределением актинидов в гранулах порошка проведением следующих операций:

- предварительное восстановление урана до U(IV) путем введения в раствор восстановителя - ионов гидрозония [N2H5]+;

- стабилизация урана в состоянии окисления IV комплексообразователями - диэтилентетрааминопентауксусной или нитрилоуксусной кислотами, образующими комплексы также и с Pu(IV);

- совместное осаждение урана и плутония с применением специальной водно-этанольной среды, добавляя к раствору до 30 (об) % этанола и созданием pH равным 7,5 концентрированным аммиаком;

- сушка и прокаливание осадка при температуре более 650°С в инертной атмосфере.

К недостаткам этого способа относятся:

- сложность процесса;

- необходимость предварительного восстановления урана, т.е. наличия отдельной стадии процесса;

- применение специальной водно-этанольной среды для соосаждения;

- необходимость инертной атмосферы и использования высоких температур.

Известен способ получения твердого раствора диоксида плутония в матрице диоксида урана [RU 2446107 С1, МПК C0G 43/025]. Этот способ включает взаимодействие нитратных растворов урана и плутония с относительным содержанием их в растворе 95÷70 и 5÷30 мас. % соответственно с гидроксиламином, что приводит к восстановлению плутония до трехвалентного состояния и соосаждению урана и плутония в виде гомогенной смеси гидроксиламината уран ила с гидроксидом плутония, и дальнейшее разложение полученного осадка на воздухе при 200-300°С.

Недостатками этого способа являются:

- выделение из раствора промежуточных разновалентных соединений урана и плутония;

- низкая термическая стабильность получаемой смеси окислов на воздухе.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка экономически целесообразного относительно несложного и менее энергоемкого способа получения твердого раствора диоксида плутония в матрице диоксида урана (U,Pu)O2, пригодного для получения МОКС-топлива, за счет снижения количества стадий процесса и температуры его проведения.

Для решения поставленной задачи способ получения твердого раствора диоксида плутония в матрице диоксида урана включает взаимодействие нитратных комплексов урана и плутония с относительным содержанием их в растворе 95-70 и 5-30 мас. % соответственно с гидразингидратом при мольном отношении гидразингидрат : уран, плутоний, равном 2, с получением смешанного аморфного соединения урана и плутония, выдержку смешанного аморфного соединения урана и плутония в маточном растворе при температуре 80-90°С в течение не менее 3,5-5 часов до получения осадка мелкодисперсного порошка гомогенно смешанного гидратированного диоксида урана и плутония, отделение осадка от маточного раствора и его нагрев до температуры 280-300°С до образования целевого продукта.

В частном варианте выдержку аморфного соединения урана и плутония в маточном растворе и нагрев мелкодисперсного порошка осуществляют при конвективном подводе тепла.

Присутствие плутония в матрице диоксида урана настолько стабилизирует кристаллическую структуру, что даже после нагревания на воздухе твердого раствора диоксида плутония в матрице диоксида урана до 800°С идентифицируется только одна гомогенная смесь двух диоксидов (U,Pu)O2.

Выбор относительного содержания урана и плутония в растворе обусловлен тем, что содержание плутония в МОКС-топливе составляет от 5 до 30 мас. %.

Двухкратный мольный избыток гидразингидрата необходим для полного перевода урана и плутония в осадок мелкодисперсного порошка гомогенно смешанного гидратированного диоксида урана и плутония, дальнейшее увеличение мольного избытка гидразингидрата на технический результат не влияет, увеличение мольного избытка гидразингидрата экономически нецелесообразно.

При температурах ниже 80°С не происходит количественного перехода смешанного аморфного соединения урана и плутония в порошок гомогенно смешанного гидратированного диоксида урана и плутония, при температурах выше 90°С проведение процесса экономически нецелесообразно.

При температурах ниже 280°С не происходит количественного перехода гомогенно смешанного гидратированного диоксида урана и плутония в твердый раствор диоксида плутония в матрице диоксида урана (фиг. 5 и фиг. 6), при температурах выше 300°С проведение процесса экономически нецелесообразно.

Сущность заявляемого изобретения поясняется следующими иллюстрациями.

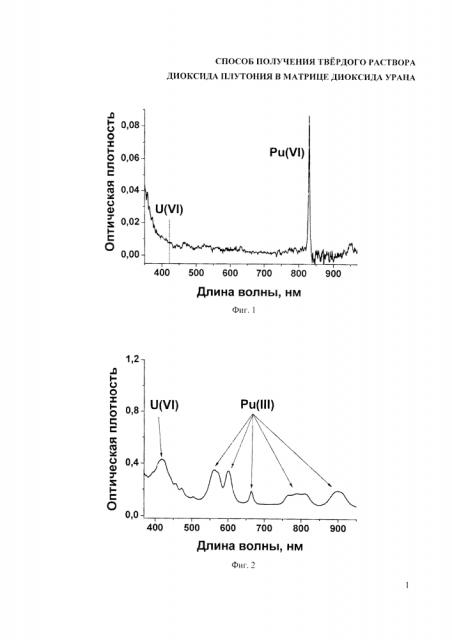

На фиг. 1 показан спектр исходного раствора U(VI) и Pu(VI) в 0,1 моль/л HNO3, разбавленного в 50 раз.

На фиг. 2 показан спектр раствора смешанного соединения U и Pu, выделенного из суспензии, выдержанной при Т=90°С в течение 3,5 час, и растворенного в смеси 6 моль/л HNO3 и 0,01 моль/л HF.

На фиг. 3 показан спектр раствора U, полученного растворением его соединения, выделенного из суспензии, выдержанной при Т=90°С в течение 2 сут, в смеси 6 моль/л HNO3 с 0,1 моль/л HF.

На фиг. 4 показан спектр раствора Pu, полученного растворением его соединения, выделенного из суспензии, выдержанной при Т=90°С в течение 3,5 час в смеси 6 моль/л HNO3 с 0,1 моль/л HF.

На фиг. 5 приведены данные синхронного термического анализа гидратированных диоксидов урана и плутония.

На фиг. 6 показана рентгенограмма твердого раствора диоксида плутония в матрице диоксида урана (U,Pu)O2 после его нагревания на воздухе до 800°С: UO2 (1), PuO2 (2).

Примеры осуществления способа

Пример 1

К исходному водному раствору нитратов урана и плутония в 0,1 моль/л HNO3 (фиг. 1) добавляют гидразин гидрат N2H5OH в мольном отношениие N2H5OH:(U,Pu), равном 2. В растворе образуется аморфная суспензия желто-серого цвета. После 3,5 часов ее прогревания при температуре 90°С суспензия из объемного аморфного плохо отстаивающегося состояния переходит в быстро оседающий осадок черного цвета.

Полученный осадок урана и плутония отделяют от маточного раствора. Для установления форм нахождения урана и плутония в осадке, часть осадка растворили в азотной кислоте. Как видно из данных на фиг. 2, после растворения в растворе присутствуют только ионы U(VI) и Pu(III). Их появление может быть объяснено протеканием в кислом растворе окислительно-восстановительной реакции Pu(IV)+U(IV)=Pu(III)+U(VI). Это однозначно доказывает, что в твердой фазе, образовавшейся после нагревания суспензии и перехода ее в хорошо отстаивающийся, осадок черного цвета уран и плутоний находятся в состоянии окисления 4+, так как только в этом случае при растворении в кислом растворе может протекать указанная реакция. Специально выполненные эксперименты отдельно с ураном и с плутонием показали, что в аналогичных условиях в растворах уран (фиг. 3), а также плутоний (фиг. 4) находятся в состоянии окисления 4+. Таким образом, черный осадок смешанного соединения урана и плутония представляет собой смесь их гидратированных диоксидов.

Был проведен синхронный термический анализ отделенного от маточного раствора осадка (фиг. 5). После проведения синхронного термического анализа с нагреванием образца до 800°С была снята рентгенограмма полученного продукта (фиг. 6). По данным синхронного термического анализа уменьшение веса анализируемого образца происходит в интервале температур от ~80°С до ~280°С.

Дальнейшее нагревание соединения до 800°С приводит к незначительному изменению его веса. Кривая ДТА (дифференциальный термический анализ) показывает, что кристаллизация твердого раствора диоксида урана и плутония после потери им гидратной воды происходит в два этапа с максимумами экзотермических эффектов при 175 и 225°С.

Результат рентгенофазового анализа, приведенный на фиг. 6, однозначно свидетельствует, что в образце смеси оксидов, нагретых до 800°С, идентифицируется только одна фаза диоксида актинидов - (U,Pu)O2 или гомогенная смесь двух диоксидов.

Пример 2

Способ получения твердого раствора диоксида плутония в матрице диоксида урана осуществляют, как в примере 1, процесс ведут при 80°С в течении 5 часов при конвективном подводе тепла до образования быстро оседающего осадка черного цвета. Осадок отделяют от маточного раствора и прокаливают на воздухе при температуре 300°С.

Таким образом, разработан простой и эффективный метод получения из азотнокислого раствора урана и плутония твердого раствора диоксида плутония в матрице диоксида урана, который может быть применен при производстве МОКС-топлива.

1. Способ получения твердого раствора диоксида плутония в матрице диоксида урана, включающий взаимодействие нитратных комплексов урана и плутония с относительным содержанием их в растворе 95-70 и 5-30 мас.% соответственно с гидразингидратом при мольном отношении гидразингидрат : уран, плутоний, равном 2, с получением смешанного аморфного соединения урана и плутония, выдержку смешанного аморфного соединения урана и плутония в маточном растворе при температуре 80-90°C в течение 3,5-5 часов до получения осадка мелкодисперсного порошка гомогенно смешанного гидратированного диоксида урана и плутония, отделение осадка от маточного раствора и его нагрев до температуры 280-300°C до образования целевого продукта.

2. Способ по п. 1, отличающийся тем, что выдержку аморфного соединения урана и плутония в маточном растворе и нагрев мелкодисперсного порошка осуществляют при конвективном подводе тепла.