Уплотнительный узел для турбоустановки (варианты) и турбина или компрессор

Иллюстрации

Показать всеУплотнительный узел для турбоустановки содержит дугообразную или кольцеобразную пластину, уплотнительное кольцо, дугообразные зубцы и смещающий элемент. Пластина имеет Т-образное поперечное сечение, присоединена к внутренней поверхности неподвижного корпуса турбоустановки и расположена в радиальной плоскости. Уплотнительное кольцо расположено между ротором турбоустановки и пластиной с возможностью сопряжения с пластиной с образованием промежутка в радиальном направлении. Дугообразные зубцы расположены на уплотнительном кольце. Зазор одного из зубцов отличается от зазоров остальных зубцов. Зазоры дугообразных зубцов не увеличиваются постепенно в направлении от стороны впуска к стороне выпуска турбоустановки. Зазоры дугообразных зубцов обеспечивают пассивную обратную связь в гидростатических силах, создаваемых перепадом давления в уплотнительном узле, так что при уменьшении радиального зазора направленные наружу радиальные силы вызывают перемещение уплотнительного кольца от ротора, а при увеличении указанного зазора направленные внутрь радиальные силы вызывают перемещение уплотнительного кольца по направлению к ротору. Смещающий элемент расположен между дугообразной или кольцеобразной пластиной и уплотнительным кольцом и присоединен к ним обоим. В другом варианте уплотнительного узла дугообразные зубцы содержат подгруппу зубцов, причем зазоры дугообразных зубцов, входящих в указанную подгруппу, не увеличиваются постепенно в направлении от стороны впуска к стороне выпуска турбоустановки. Еще одно изобретение относится к турбоустановке, содержащей указанный выше уплотнительный узел. Группа изобретений позволяет снизить поток протечки на переходных режимах работы турбоустановки как между уплотнительным узлом и ротором, так и между уплотнительным узлом и статором. 3 н. и 7 з.п. ф-лы, 17 ил.

Реферат

Предпосылки изобретения

[0001] Объект изобретения, описанный в данной документе, относится к уплотнениям, применяемым в области турбостроения. Более конкретно, описанный объект изобретения относится к лабиринтному уплотнению с постепенно изменяющимся зазором, применяемому на поверхности раздела между вращающимся компонентом, таким как ротор турбины или компрессора, и неподвижным компонентом, таким как корпус или статор.

[0002] Лабиринтные уплотнения, применяемые в газовых турбинах, паровых турбинах, авиационных двигателях, компрессорах и других турбинных установках, подвержены повышенной протечке, обусловленной тем, что зазор ротора может быть выполнен достаточно большим для способствования предотвращению трения ротора об уплотнения. Если ротор соприкасается с уплотнением, что называют трением ротора, уплотнение может быть повреждено, что приводит к образованию еще большего зазора. В частности, трение ротора может возникать в газовой турбине в процессе переходных режимов работы ротора, к которым можно отнести динамическое возбуждение ротора, относительную тепловую деформацию ротора и статора или сдвиг в центре ротора вследствие распространения гидродинамической смазочной пленки в опорных подшипниках с возрастающей скоростью. Когда газовая турбина работает на критических скоростях, например во время запуска, может возникнуть прогиб. Несовпадение тепловых характеристик различных компонентов, установленных в газовой турбине, может вызвать деформацию. Необходимость большого зазора между уплотнением и ротором обусловлена тем, что регулирование зазора лабиринтного уплотнения в процессе переходных режимов работы ротора может оказаться невозможным, поскольку оно может быть жестко соединено со статором. Зазоры между вращающимися и неподвижными компонентами газовых турбин могут влиять как на эффективность, так и на рабочие характеристики турбины. При конструировании газовых турбин жесткие допуски между компонентами могут обеспечить повышенную эффективность. Подобные переходные режимы работы ротора возникают и в других турбинных установках, таких как паровые турбины, авиационные двигатели или компрессоры, причем такие переходные режимы зачастую могут быт трудно прогнозируемыми.

В патентном документе US 2008/0265513 описано гибридное уплотнение для уплотнения окружного зазора между неподвижным статором и вращающимся ротором. Уплотнение содержит набор колодок, разнесенных по окружности вдоль внешней поверхности ротора, а также предпочтительно содержит разнесенные по окружности пружинные элементы, выполненные с внутренней перемычкой и наружной перемычкой, отнесенной в радиально-наружном направлении от внутренней перемычки. Один конец каждой перемычки соединен или выполнен за одно целое со статором, а противоположный конец соединен с упором, присоединенным к колодке. В другом варианте выполнения, описанном в указанном документе, уплотнение содержит пластину, которая выполнена плоской, то есть ее поперечное сечение имеет форму прямоугольника малой высоты, при этом в зазоре между пластиной и уплотнением расположены только упругие стержни, соединяющие их с образованием промежутка в осевом направлении. Соответственно, зазор между пластиной и уплотнением образует траекторию для беспрепятственного прохождения возможного потока протечки, что приводит к снижению эффективности установки, особенно при наличии в роторе значительных переходных процессов.

В патентном документе US 5603510 описан уплотнительный узел с изменяющимся зазором для предотвращения протечки между неподвижным корпусом и вращающимся валом гидро- или газодинамической установки. Узел содержит сегментированное уплотнительное кольцо, при этом в корпусе выполнена полость для размещения и удерживания части кольца. В полости также расположены цилиндрические пружины, которые поджимают сегмент кольца в направлении от корпуса, и пластинчатые пружины, которые поджимают указанный сегмент по направлению к корпусу с обеспечением его поддержания между корпусом и валом. Уплотнительное кольцо содержит дугообразные зубцы, образующие извилистую траекторию для потока протечки, однако между кольцом и корпусом имеется относительно большой зазор, который обусловлен необходимостью размещения в полости пружин, соединяющих кольцо с корпусом, и может стать причиной снижения эффективности установки в целом вследствие проходящего через указанный зазор значительного потока протечки.

[0003] Кроме того, лабиринтные уплотнения могут быть выполнены с VCPPP кольцом (кольцом с уплотнением под положительным давлением с регулируемым зазором), которое при помощи пружины смещает лабиринтное уплотнение от ротора с созданием большего зазора. Это способствует предотвращению трения ротора в процессе переходных режимов ротора, возникающих при запуске. Если перепад давления в уплотнении превышает заданное значение, действующие на VCPPP кольцо силы приводят к его запиранию при малом зазоре ротора. В том месте, где VCPPP кольцо контактирует с корпусом или статором, в конструкции указанного кольца выполнено паровое уплотнение. Трение в данном соединении может вызвать явление гистерезиса при отпирании и запирании VCPPP кольца. Если после запирания VCPPP кольца имеют место переходные режимы работы ротора, возникнет трение ротора и повреждение зубцов лабиринтного уплотнения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Ниже приведено краткое описание некоторых вариантов выполнения, соответствующих объему первоначально заявленного изобретения. Предполагается, что эти варианты выполнения не ограничивают объем заявленного изобретения, а лишь представляют возможные варианты данного изобретения в кратком изложении. Фактически изобретение может охватывать различные варианты, которые могут быть аналогичны нижеописанным вариантам выполнения или отличаться от них.

Целью изобретения является поддержание эффективности турбоустановки при переходных режимах работы ротора путем снижения потока протечки как между уплотнительным узлом и ротором, так и между уплотнительным узлом и статором.

[0005] В первом варианте выполнения турбоустановка содержит неподвижный корпус и ротор, вращающийся вокруг оси. Уплотнительный узел для указанной турбоустановки содержит по меньшей мере одну дугообразную или кольцеобразную пластину, имеющую Т-образное поперечное сечение, присоединенную к внутренней поверхности неподвижного корпуса и расположенную в радиальной плоскости. Кроме того, уплотнительный узел содержит уплотнительное кольцо, расположенное между ротором и пластиной. Уплотнительное кольцо расположено с возможностью перемещения вдоль пластины в радиальном направлении и сопряжения с ней с образованием промежутка. Уплотнительный узел также содержит дугообразные зубцы, расположенные на уплотнительном кольце между указанным кольцом и ротором. Указанные дугообразные зубцы содержат по меньшей мере одну подгруппу зубцов. Зазор по меньшей мере одного из дугообразных зубцов отличается от зазоров остальных зубцов. Зазоры дугообразных зубцов, входящих в указанную по меньшей мере одну подгруппу, не увеличиваются постепенно в направлении от стороны впуска к стороне выпуска турбоустановки. Зазоры дугообразных зубцов обеспечивают пассивную обратную связь в гидростатических силах, создаваемых перепадом давления в уплотнительном узле, так что при уменьшении радиального зазора направленные наружу радиальные силы вызывают перемещение уплотнительного кольца от ротора, а при увеличении указанного зазора направленные внутрь радиальные силы вызывают перемещение уплотнительного кольца по направлению к ротору. Наконец, уплотнительный узел также содержит смещающий элемент, расположенный между дугообразной или кольцеобразной пластиной и уплотнительным кольцом и присоединенный к ним обоим.

[0006] Во втором варианте выполнения турбоустановка содержит неподвижный корпус и ротор, вращающийся вокруг оси. Уплотнительный узел для указанной турбоустановки содержит по меньшей мере одну дугообразную или кольцеобразную пластину, имеющую Т-образное поперечное сечение, присоединенную к внутренней поверхности неподвижного корпуса и расположенную в радиальной плоскости. Кроме того, уплотнительный узел содержит уплотнительное кольцо, расположенное между ротором и пластиной. Уплотнительное кольцо расположено с возможностью перемещения вдоль пластины в радиальном направлении и сопряжения с ней с образованием промежутка. Уплотнительный узел также содержит дугообразные зубцы, расположенные на уплотнительном кольце между указанным кольцом и ротором. Зазор по меньшей мере одного из дугообразных зубцов отличается от зазоров остальных зубцов. Зазоры дугообразных зубцов не увеличиваются постепенно в направлении от стороны впуска к стороне выпуска турбоустановки. Зазоры дугообразных зубцов обеспечивают пассивную обратную связь в гидростатических силах, создаваемых перепадом давления в уплотнительном узле, так что при уменьшении радиального зазора направленные наружу радиальные силы вызывают перемещение уплотнительного кольца от ротора, а при увеличении указанного зазора направленные внутрь радиальные силы вызывают перемещение уплотнительного кольца по направлению к ротору. Наконец, уплотнительный узел также содержит смещающий элемент, расположенный между дугообразной или кольцеобразной пластиной и уплотнительным кольцом и присоединенный к ним обоим.

[0007] В третьем варианте выполнения турбина или компрессор содержит ротор, вращающийся вокруг оси, неподвижный корпус, окружающий ротор, и уплотнительный узел, расположенный между ротором и неподвижным корпусом. Каждый сегмент уплотнительного узла дополнительно содержит по меньшей мере одну дугообразную или кольцеобразную пластину, имеющую Т-образное поперечное сечение, присоединенную к внутренней поверхности неподвижного корпуса и расположенную в радиальной плоскости. Каждый сегмент уплотнительного узла также содержит дугообразный сегмент уплотнительного кольца, расположенного между ротором и пластиной. Уплотнительное кольцо расположено с возможностью перемещения вдоль пластины в радиальном направлении и сопряжения с ней с образованием промежутка. Дугообразный сегмент кольца соединен с пластиной без парового уплотнения. Каждый сегмент уплотнительного узла также содержит дугообразные зубцы, расположенные на уплотнительном кольце между указанным кольцом и ротором. Указанные дугообразные зубцы содержат по меньшей мере одну подгруппу зубцов. Зазор по меньшей мере одного из дугообразных зубцов, отличается от зазоров остальных зубцов. Зазоры дугообразных зубцов, входящих в указанную по меньшей мере одну подгруппу, не увеличиваются постепенно в направлении от стороны впуска к стороне выпуска турбины или компрессора. Зазоры дугообразных зубцов обеспечивают пассивную обратную связь в гидростатических силах, создаваемых перепадом давления в уплотнительном узле, так что при уменьшении радиального зазора направленные наружу радиальные силы вызывают перемещение уплотнительного кольца от ротора, а при увеличении указанного зазора направленные внутрь радиальные силы вызывают перемещение уплотнительного кольца по направлению к ротору. Наконец, каждый сегмент уплотнительного узла содержит смещающий элемент, расположенный между дугообразной или кольцеобразной пластиной и дугообразным сегментом уплотнительного кольца. Смещающий элемент присоединен к указанной пластине и уплотнительному кольцу.

Наличие пластины с Т-образным сечением, расположенной между уплотнительным кольцом и статором, обеспечивает создание дополнительной извилистой траектории, образованной промежутками между различными участками пластины и кольца, в которое она вставлена своей вертикальной частью. Эти промежутки обеспечивают гидравлическое сопротивление потоку протечки и, соответственно, уменьшение количества газов протечки, проходящих по указанной траектории. Другими словами, даже при наличии в роторе значительных переходных процессов поддерживается малый зазор не только между уплотнительным узлом и ротором (благодаря дугообразным зубцам кольца), но и между уплотнительным узлом и статором, что обеспечивает меньшую протечку и более высокую эффективность

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Эти и другие особенности, аспекты и преимущества данного изобретения станут более понятны после прочтения нижеследующего подробного описания, выполненного со ссылкой на сопроводительные чертежи, на которых одинаковые номера позиций обозначают одинаковые элементы и на которых:

[0009] фиг. 1 изображает разрез турбинной установки в соответствии с вариантом выполнения данного изобретения,

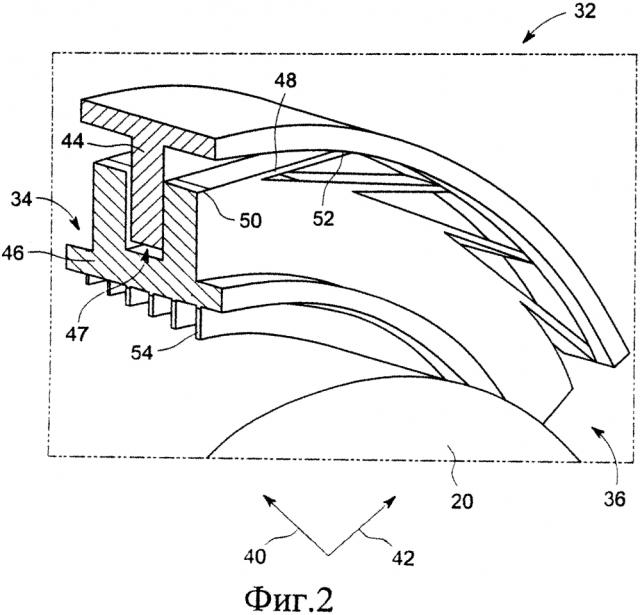

[0010] фиг. 2 изображает вид в аксонометрии зоны уплотнения турбинной установки, показанной на фиг. 1, в которой имеется уплотнительный узел в соответствии с вариантом выполнения данного изобретения,

[0011] фиг. 3 изображает разрез уплотнительного узла с зубцами, выполненными на уплотнительном кольце, в соответствии с вариантом выполнения данного изобретения,

[0012] фиг. 4 изображает разрез уплотнительного узла с зубцами, выполненными на уплотнительном кольце, и выступающими площадками, выполненными на вращающемся элементе, в соответствии с вариантом выполнения данного изобретения,

[0013] фиг. 5 изображает разрез уплотнительного узла с зубцами, выполненными на вращающемся элементе, в соответствии с вариантом выполнения данного изобретения,

[0014] фиг. 6 изображает разрез уплотнительного узла с зубцами, выполненными на уплотнительном кольце, и пластинами в соответствии с вариантом выполнения данного изобретения,

[0015] фиг. 7 изображает разрез уплотнительного узла с зубцами, выполненными как на уплотнительном кольце, так и на вращающемся элементе, в соответствии с вариантом выполнения данного изобретения,

[0016] фиг. 8 изображает график зависимости величины радиальных зазоров от осевого положения подгруппы из восьми зубцов в соответствии с вариантом выполнения данного изобретения,

[0017] фиг. 9 изображает график зависимости величины радиальных зазоров от осевого положения другой подгруппы из восьми зубцов в соответствии с вариантом выполнения данного изобретения,

[0018] фиг. 10 изображает график зависимости величины радиальных зазоров от осевого положения еще одной подгруппы из восьми зубцов в соответствии с вариантом выполнения данного изобретения,

[0019] фиг. 11 изображает график зависимости величины радиальных зазоров от осевого положения еще одной подгруппы из восьми зубцов в соответствии с вариантом выполнения данного изобретения,

[0020] фиг. 12 изображает график зависимости величины радиальных зазоров от осевого положения еще одной подгруппы из восьми зубцов в соответствии с вариантом выполнения данного изобретения,

[0021] фиг. 13 изображает график зависимости величины радиальных зазоров от осевого положения двух подгрупп зубцов в соответствии с вариантом выполнения данного изобретения,

[0022] фиг. 14 изображает график зависимости ожидаемого распределения давления под зубцами уплотнительного кольца от величины зазора последнего зубца, или радиального зазора, в соответствии с вариантом выполнения данного изобретения,

[0023] фиг. 15 изображает график, показывающий силы запирания и отпирания, действующие на уплотнительное кольцо в соответствии с вариантом выполнения данного изобретения,

[0024] фиг. 16 изображает график, иллюстрирующий принцип равновесного зазора в соответствии с вариантом выполнения данного изобретения, и

[0025] Фиг. 17 изображает график, иллюстрирующий зависимость величины равновесного зазора от соотношения давлений на впуске и на выпуске в соответствии с вариантом выполнения данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0026] Ниже приведено описание одного или более конкретных вариантов выполнения. В попытке создания краткого описания этих вариантов выполнения в описании могут быть приведены не все признаки фактического варианта реализации. Следует понимать, что при разработке любого такого фактического варианта реализации, как и при любом инженерном или опытно-конструкторском проектировании, необходимо принять множество решений, определяемых конкретным вариантом реализации, для достижения конкретных целей разработчика, таких как соблюдение системных и деловых ограничений, которые могут меняться от одного варианта реализации к другому. Кроме того, следует понимать, что такая опытно-конструкторская работа может быть сложной и трудоемкой, но тем не менее является обычным процессом при проектировании, изготовлении и производстве для специалистов в области техники, использующих преимущество данного изобретения.

[0027] При введении элементов различных вариантов выполнения данного изобретения подразумевается, что использование их названий в единственном числе и термина «указанный» означает наличие одного или более определяемых элементов. Подразумевается, что термины «содержащий», «включающий» и «имеющий» являются включающими и означают, что возможно наличие дополнительных элементов, отличающихся от перечисленных.

[0028] На фиг. 1 изображен разрез варианта выполнения турбинной установки 10, которая может содержать различные компоненты, некоторые из которых для простоты не показаны. В изображенном варианте выполнения газотурбинная установка 10 содержит компрессорную секцию 12, топочную секцию 14 и турбинную секцию 16. Турбинная секция 16 содержит неподвижный корпус 18 и вращающийся элемент 20, который вращается вокруг оси 22. К вращающемуся элементу 20 прикреплены подвижные лопатки 24, а к неподвижному корпусу 18 прикреплены неподвижные лопатки 26. Подвижные лопатки 24 и неподвижные лопатки 26 расположены в чередующемся порядке в осевом направлении. Существует несколько возможных местоположений, в которых могут быть установлены уплотнительные узлы, например местоположение 28 между снабженной бандажом подвижной лопаткой 24 и неподвижным корпусом 18, местоположение 30 между вращающимся элементом 20 и неподвижной лопаткой 26 или местоположение 32 торцевого уплотнения между вращающимся элементом 20 и неподвижным корпусом 18.

[0029] На фиг. 2 изображен вид в аксонометрии варианта выполнения уплотнительного узла 32 турбинной установки 10, показанной на фиг. 1. Воздух, топливо или другие газы поступают в установку 10 со стороны 34 впуска и покидают ее со стороны 36 выпуска. В изображенном варианте выполнения осевое направление обозначено осью 40, а радиальное направление обозначено осью 42. К дугообразной поверхности неподвижного корпуса 18, обращенной к вращающемуся элементу 20, присоединена дугообразная пластина 44. В некоторых вариантах выполнения пластина 44 может быть изготовлена из обычной или легированной стали. Кроме того, поперечное сечение пластины может иметь Т-образную форму, как показано на фиг. 2. Пластина 44 может быть жестко прикреплена к корпусу 18. Кроме того, пластина 44 может быть расположена в виде проходящего по окружности полного кольца, в виде двух проходящих по полуокружности дуг или меньших по размеру дуг, которые совместно образуют полное кольцо. Более того, в некоторых вариантах выполнения пластина 44 может содержать несколько пластин с одинаковой конфигурацией.

[0030] Между пластиной 44 и вращающимся элементом 20 расположено дугообразное уплотнительное кольцо 46. Кольцо 46 может быть выполнено из сегментов, которые в совокупности образуют полное кольцо. В некоторых вариантах выполнения кольцо может быть изготовлено из обычной или легированной стали. Кроме того, кольцо выполнено с возможностью сопряжения с пластиной 44 с образованием промежутка 47. Между корпусом 18 и кольцом 46 расположены смещающие элементы 48. Смещающие элементы 48 действуют в качестве изогнутых опорных элементов и обеспечивают высокую жесткость в осевом направлении 40 и низкую жесткость в радиальном направлении 42. Высокая осевая жесткость ограничивает существенное перемещение в осевом направлении. Низкая радиальная жесткость обеспечивает возможность перемещения уплотнительного кольца 46 в радиальном направлении. Кроме того, смещающий элемент поддерживает кольцо 46 и препятствует его соприкосновению с вращающимся элементом 20 в условиях отсутствия потока. В некоторых вариантах выполнения смещающий элемент 48 может содержать несколько изогнутых элементов. Один конец 50 каждого изогнутого элемента может быть механически присоединен к кольцу 46, а другой конец 52 каждого изогнутого элемента может быть механически присоединен к корпусу 18 или пластине 44, если она имеет Т-образную форму. В некоторых вариантах выполнения к примерам механического соединения могут относиться болтовое соединение, сварка или другие подходящие способы механического скрепления двух конструкций. В других вариантах выполнения конец 50 изогнутого элемента может быть выполнен за одно целое с уплотнительным кольцом 46 и механически прикреплен к корпусу 18. В еще одном варианте выполнения конец 52 изогнутого элемента может быть выполнен за одно целое с корпусом 18 или пластиной 44, если она имеет Т-образную форму, и механически прикреплен к кольцу 46. В данном варианте выполнения каждый изогнутый элемент изображен в виде консоли с высоким отношением ширины к толщине. Возможны другие конструкции изогнутых элементов, которые также обеспечивают высокую осевую жесткость и низкую радиальную жесткость.

[0031] Уплотнительное кольцо 46 также имеет несколько дугообразных зубцов 54, присоединенных к поверхности кольца, обращенной к вращающемуся элементу 20. Сегменты каждого зубца, расположенные на каждом сегменте кольца 46, совместно образуют полное кольцо вокруг вращающегося элемента 20. В некоторых вариантах выполнения зубцы 54 могут быть изготовлены из легированной стали. Зубцы 54 могут быть расположены в виде одной или более подгрупп зубцов. Зазор между элементом 20 и по меньшей мере одним из зубцов 54 отличается от зазоров остальных зубцов 54. Другими словами, зазоры всех зубцов 54 не являются одинаковыми. Например, в уплотнительном кольце 46 с шестью зубцами 54 может быть пять одинаковых зазоров и один зазор, отличающийся от других. В других примерах с использованием шести зубцов 54 может иметься четыре одинаковых зазора и два отличающихся, три одинаковых зазора и три отличающихся, два одинаковых зазора и четыре отличающихся и шесть зазоров, все из которых отличаются друг от друга. Более того, зазоры между вращающимся элементом 20 и зубцами 54 по меньшей мере одной подгруппы не увеличиваются постепенно в направлении от стороны 34 впуска к стороне 36 выпуска турбины или компрессора. Например, зазоры по меньшей мере одной подгруппы могут постепенно уменьшаться в направлении от стороны 34 впуска турбины или компрессора к стороне 36 выпуска. В некоторых вариантах выполнения некоторые, но не все зазоры могут быть одинаковыми. Для устранения постепенного увеличения зазоров отсутствует постепенное уменьшение высоты зубцов 54 по меньшей мере одной подгруппы в направлении от стороны 34 к стороне 36 турбины или компрессора. В некоторых вариантах выполнения высота некоторых, но не всех зубцов 54 может быть одинаковой. Любое уменьшение зазоров может подчиняться линейной, квадратичной, параболической зависимости или иметь произвольный характер. Кроме того, расстояние между соседними зубцами 54 или подгруппами зубцов 54 может быть одинаковым или может изменяться, как рассмотрено далее.

[0032] На фиг. 3 изображен разрез варианта выполнения уплотнительного узла 60 с зубцами, выполненными на уплотнительном кольце 46. В изображенном варианте выполнения уплотнительное кольцо 46 присоединено к пластине 44 с помощью двух групп изогнутых элементов, а именно группы 66 изогнутых элементов на стороне впуска и группы 68 изогнутых элементов на стороне выпуска. Радиальная гибкость групп 66 и 68 изогнутых элементов схематически проиллюстрирована в виде пружин. В изображенном конкретном варианте выполнения верхний по потоку и нижний по потоку наборы изогнутых элементов используются для обеспечения соответствия уплотнительного кольца 46 верхней по потоку и нижней по потоку частям кольца, окружающего пластину 44. Между верхней по потоку частью уплотнительного кольца 46 и пластиной 44 имеется передний промежуток 74, и, аналогичным образом, между нижней по потоку частью уплотнительного кольца и пластиной имеется задний промежуток 76. Указанные промежутки обеспечивают гидравлическое сопротивление потоку протечки и должны быть минимизированы для уменьшения потока протечки. В некоторых вариантах выполнения передний промежуток 74 и задний промежуток 76 могут составлять от приблизительно 50 мкм до приблизительно 250 мкм. Высокая осевая жесткость изогнутых элементов обеспечивает поддержание приблизительно постоянной величины переднего и заднего промежутков в процессе эксплуатации. Между уплотнительным кольцом 46 и пластиной 44 образован карман 78. Высота 79 кармана 78 обеспечивает возможность радиального перемещения, достаточного для предотвращения трения ротора в процессе переходных режимов его работы. Протечка газов происходит по траектории 80 протечки, которая проходит через передний промежуток 74, карман 78 и задний промежуток 76. Таким образом, передний промежуток 74 и задний промежуток 76 обеспечивают уменьшение количества газов протечки, проходящих по траектории 80. Кроме того, в одном варианте выполнения уплотнительное кольцо 46 не содержит соединения с паровым уплотнением для устранения трения, что обеспечивает возможность перемещения уплотнительного кольца в радиальном направлении в ответ на силы, возникающие в результате пассивной обратной связи и рассмотренные ниже.

[0033] В варианте выполнения, изображенном на фиг. 3, уплотнительное кольцо, кроме того, содержит одну подгруппу из шести дугообразных зубцов. Другие варианты выполнения могут содержать две или более подгрупп дугообразных зубцов. Зубец 70 на стороне впуска и зубец 72 на стороне выпуска расположены на поверхности уплотнительного кольца, которая обращена к вращающемуся элементу 20. Расстояние между вершиной зубца 72 и вращающимся элементом 20 обозначено как нижний по потоку радиальный зазор 84. В некоторых вариантах выполнения рабочий радиальный зазор 84 может составлять от приблизительно 125 мкм до приблизительно 380 мкм. Расстояние между вершиной зубца 70 и вращающимся элементом 20 обозначают как верхний по потоку радиальный зазор 82. Разницу между зазором 82 и зазором 84 называют изменением 83 зазора, которое в некоторых вариантах выполнения может составлять от приблизительно 400 мкм до приблизительно 1400 мкм. Верхний по потоку радиальный зазор 82 больше нижнего по потоку радиального зазора 84. Более того, зазор, соответствующий каждому зубцу, постепенно уменьшается в направлении от стороны 34 впуска к стороне 36 выпуска. Данное изменение радиальных зазоров создает силы пассивной обратной связи, действующие на уплотнительное кольцо 46 и рассмотренные ниже.

[0034] На фиг. 4 изображен разрез альтернативного варианта выполнения уплотнительного узла 100 с выступающими площадками 102, на котором также проиллюстрировано постепенное уменьшение зазоров зубцов в направлении от стороны 34 впуска к стороне 36 выпуска. Данная отличительная особенность, проявляющаяся в разновысотности, может быть полезна при создании более извилистой траектории потока протечки. Как изображено на фиг. 3 и 4, интервалы 86 между соседними зубцами могут быть равномерными или неравномерными. Например, в одном варианте выполнения интервал 86 может увеличиваться в направлении от стороны 34 впуска к стороне 36 выпуска. Более того, ширина лабиринтного уплотнения 88 зависит от перепада давления в нем. Наконец, газы протечки проходят по траектории 90 протечки, проходящей между вершиной каждого зубца и вращающимся элементом 20, и в конечном итоге через нижний по потоку радиальный зазор 84. Таким образом, зазор 84 выполнен с обеспечением уменьшения количества газов, протекающих по траектории 90.

[0035] К другим размерам, показанным на фиг. 3 и 4, относится расстояние 92 между уплотнительным концом 46 и пластиной 44. Минимальное значение расстояния 92 должно обеспечивать расчетные радиальные переходные параметры. Максимальное значение расстояния 92 определяется ограничениями, предъявляемыми к уплотнению. Ширина 94 зависит от перепада давления в уплотнении, поскольку пластина 44 не должна существенно отклоняться вследствие указанного перепада.

[0036] На фиг. 5 изображен разрез альтернативного варианта выполнения уплотнительного узла 110 с зубцами, выполненными на вращающемся элементе 20. В изображенном варианте выполнения все параметры зубцов, в том числе высота, интервалы и конфигурация, могут быть такими же, как для зубцов, расположенных на уплотнительном кольце, показанном на фиг. 3. Уплотнительное кольцо 46 идентично кольцу, изображенному на фиг. 3, за исключением того, что вместо зубцов, расположенных на поверхности, обращенной к вращающемуся элементу 20, на кольце выполнено истираемое покрытие 112. В некоторых вариантах выполнения истираемое покрытие 112 может содержать никель, хром, алюминий, нитрид бора с гексагональной структурой, железо или их комбинацию. Также могут применяться другие истираемые материалы. Химическая структура покрытия 112 такова, что при соприкосновении вершин любых зубцов с покрытием предпочтительно происходит его истирание без повреждения зубцов. В конкретном изображенном варианте выполнения нижний по потоку зазор 84 и верхний по потоку зазор 82 представляют собой расстояния между истираемым покрытием 112 уплотнительного кольца и соответственно вершинами нижнего по потоку зубца 72 и верхнего по потоку зубца 70. Другие элементы, изображенные на фиг. 5 и аналогичные элементам, изображенным на фиг. 3, рассмотрены выше.

[0037] На фиг. 6 изображен разрез альтернативного варианта выполнения уплотнительного узла 120 с пластинами. В изображенном варианте выполнения, кроме промежуточной пластины 44, имеется верхняя по потоку пластина 122 и нижняя по потоку пластина 124. Добавление верхней и нижней по потоку пластин обеспечивает более извилистую траекторию 80 протечки. В частности, любые газы, проходящие по траектории 80, могут проходить через первый промежуток 126, образованный между пластиной 122 и верхней по потоку частью уплотнительного кольца 46, второй промежуток 128, образованный между верхней по потоку частью кольца и промежуточной пластиной 44, третий промежуток 130, образованный между промежуточной пластиной 44 и нижней по потоку частью кольца, и четвертый промежуток 132, образованный между нижней по потоку частью кольца и пластиной 124. Указанные промежутки обеспечивают гидравлическое сопротивление потоку протечки и должны быть минимизированы для уменьшения потока протечки. Такая траектория 80 протечки может обеспечивать уменьшение количества газа протечки по сравнению с траекториями, изображенными на фиг. 3 и фиг. 5. Другие элементы, изображенные на фиг. 6 и аналогичные элементам, изображенным на фиг. 3, рассмотрены выше.

[0038] На фиг. 7 изображен разрез альтернативного варианта выполнения уплотнительного узла 140 с зубцами, расположенным как на уплотнительном кольце 46, так и на вращающемся элементе 20. В изображенном варианте выполнения уплотнительное кольцо 46 содержит подгруппу из одиннадцати дугообразных зубцов. Другие варианты выполнения могут содержать две или более подгрупп дугообразных зубцов. Уплотнительное кольцо 46 содержит первую группу из шести дугообразных зубцов, в которую входят верхний по потоку зубец 142 и нижний по потоку зубец 144, расположенные на поверхности, обращенной к вращающемуся элементу 20. Кроме того, вращающийся элемент 20 содержит вторую группу из пяти дугообразных зубцов, в которую входят верхний по потоку зубец 146 и нижний по потоку зубец 148, расположенные на поверхности, обращенной к уплотнительному кольцу 46. Интервал 86 между соседними зубцами на уплотнительном кольце 46 может отличаться от интервала 87 между соседними зубцами на вращающемся элементе 20. Как и в уплотнительном узле 60, изображенном на фиг. 3, интервалы 86 и 87 между всеми зубцами могут быть равномерными или неравномерными. Ширина лабиринтного уплотнения 150 зависит от перепада давления в нем и может быть меньше по сравнению с другими лабиринтными уплотнениями вследствие меньших зазоров. Может быть предпочтительным применение взаимно перекрывающихся зубцов, поскольку в этом случае траектория 90 протечки является более извилистой по сравнению с вариантами выполнения, содержащими только одну группу зубцов, и это обеспечивает меньшую протечку. В некоторых вариантах выполнения на уплотнительном кольце 46 может быть выполнено истираемое покрытие, аналогичное изображенному на фиг. 5. Другие элементы, изображенные на фиг. 7 и аналогичные элементам, изображенным на фиг. 3, рассмотрены выше.

[0039] Ниже рассмотрены различные варианты выполнения, содержащие подгруппы, в которых два или более зубцов имеют одинаковые зазоры. Фиг. 8-12 изображают графики зависимости величины радиального зазора от осевого положения. На приведенных ниже графиках абсцисса (ось х) 164 обозначает осевое положение зубца в сантиметрах, а ордината (ось у) 166 обозначает радиальный зазор в микрометрах. Меньшее значение осевого положения соответствует местоположению, расположенному ближе к стороне 34 впуска, а большее значение осевого положения соответствует местоположению, расположенному ближе к стороне 36 выпуска. В различных вариантах выполнения интервалы между зубцами в подгруппах могут быть равномерными или неравномерными.

[0040] В варианте выполнения, изображенном на графике 160 на фиг. 8, в подгруппе 162 имеется первый зазор 168, второй зазор 170 и третий зазор 172, которые постепенно уменьшаются. Для иллюстрации соотношения между высотой зубца и зазором в качестве примера над третьим зазором 172 изображен зубец 173. Следующие три зазора 174 одинаковы и меньше, чем третий зазор 172. Следующие два зазора 176 одинаковы и меньше, чем указанные три зазора 174. Как показано на фиг. 8, зазоры не увеличиваются постепенно в направлении от стороны 34 впуска к стороне 36 выпуска, в результате чего создаются силы пассивной обратной связи, рассмотренные ниже. То есть, несмотря на то что некоторые зубцы, входящие в подгруппу 162, имеют одинаковую высоту, в пределах подгруппы 162 не происходит увеличения зазоров в направлении от стороны 34 к стороне 36. Более того, некоторые варианты выполнения уплотнительных узлов могут содержать более одной подгруппы 162, как описано ниже.

[0041] Фиг. 9 изображает график 180 зависимости величины зазоров от осевого положения подгруппы 182 из восьми зубцов. В изображенном варианте выполнения первые два зазора 184 одинаковы. Аналогичным образом, вторые два зазора 186, третьи два зазора 188 и четвертые два зазора 190 соответственно одинаковы. Более того, первые два зазора 184 превышают вторые два зазора 186, которые превышают третьи два зазора 188, которые в свою очередь превышают четвертые два зазора 190. Другими словами, несмотря на то что в подгруппе 182 имеется четыре пары одинаковых зазоров, отсутствует постепенное увеличение зазоров в направлении от стороны 34 впуска к стороне 36 выпуска. В других вариантах выполнения может иметься более двух зубцов с одинаковыми зазорами. Как показано на фиг. 9, в пределах подгруппы 182 не происходит увеличения зазоров в направлении от стороны 34 впуска к стороне 36 выпуска, в результате чего образуются силы пассивной обратной связи.

[0042] Фиг. 10 изображает график 200 зависимости величины зазоров от осевого положения подгруппы 202 из восьми зубцов. В изображенном варианте выполнения первые четыре зазора 204 одинаковы. Аналогичным образом, вторые четыре зазора 206 одинаковы и меньше, чем указанные первые четыре зазора 204. В других вариантах выполнения может иметься более или менее четырех зубцов с одинаковыми зазорами. Кроме того, некоторые варианты выполнения могут содержать первую группу зубцов с одинаковыми зазорами, причем число зубцов в указанной первой группе может быть больше или меньше числа зубцов во второй группе зубцов с одинаковыми зазорами. Как показано на фиг. 10, в пределах подгруппы 202 не происходит увеличения зазоров зубцов в направлении от стороны 34 впуска к стороне 36 выпуска, в резуль