Ультразвуковой способ определения остаточных напряжений в сварных соединениях трубопроводов

Иллюстрации

Показать всеИспользование: для определения остаточных механических напряжений в сварных соединениях различных трубопроводов. Сущность изобретения заключается в том, что выполняют измерение эхо-методом времен распространения продольных и поперечных упругих волн, при этом для оценки напряжений используются коэффициенты Пуассона ν31 и ν32 материала, определяемые через времена распространения продольных и поперечных упругих волн. В зонах трубопровода, где отсутствуют остаточные напряжения, имеет место линейная зависимость между коэффициентами Пуассона ν31 и ν32. Присутствие остаточных сварочных напряжений приводит к отклонению точек {ν31; ν32} от исходной линейной зависимости. По величине отклонения оценивают разность кольцевых и осевых напряжений σ2-σ1. Технический результат - определение распределения разности осевого и кольцевого главных напряжений на исследуемом участке трубопровода в режиме, не требующем разгрузки конструкции. Технический результат: обеспечение возможности определения распределения разности осевого и кольцевого главных напряжений на исследуемом участке трубопровода в режиме, не требующем разгрузки конструкции. 3 ил.

Реферат

Изобретение относится к области неразрушающего контроля конструкционных материалов и может быть использовано для определения остаточных механических напряжений в сварных соединениях трубопроводов.

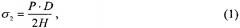

Известен ультразвуковой способ определения осевых механических напряжений в трубопроводах (Патент РФ 2192634). В исследуемой зоне трубопровода с помощью пьезоэлектрических преобразователей возбуждают ультразвуковые импульсы поперечных волн, поляризованных вдоль и поперек оси трубы, эхо-методом определяют времена задержки этих импульсов t1 и t2, в той же зоне возбуждают ультразвуковые импульсы продольной волны и определяют время задержки t3, затем определяют отношения задержек импульсов поперечных волн к задержке импульса продольной волны d1=t1/t3 и d2=t2/t3. Кольцевое напряжение определяют по формуле

где Р - давление в зоне измерений, D - внутренний диаметр трубопровода, Н - толщина стенки трубопровода.

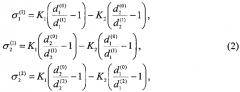

Измерения проводят при двух значениях давления в трубе, после чего получают математически определенную систему с тремя неизвестными из трех уравнений:

где - неизвестное, осевое механическое напряжение в трубопроводе при первом значении давления, - кольцевое механическое напряжение в трубопроводе при первом значении давления, - кольцевое механическое напряжение в трубопроводе при втором значении давления, K1 и K2 - коэффициенты упругоакустической связи, и - неизвестные, отношения задержек импульсов поперечных волн, поляризованных вдоль и поперек оси трубы соответственно, к задержке импульсов продольных волн в материале трубопровода без напряжений, и - отношения задержек импульсов поперечных волн, поляризованных вдоль и поперек оси трубы соответственно, к задержке импульсов продольных волн в материале трубопровода при первом значении давления, и - отношения задержек импульсов поперечных волн, поляризованных вдоль и поперек оси трубы соответственно, к задержке импульсов продольных волн в материале трубопровода при втором значении давления.

Систему уравнений (2) решают аналитически или численно и определяют осевое механическое напряжение в трубопроводе. Недостатки данного способа заключаются в том, что требуется изменять давление в трубопроводе, кольцевое напряжение считается зависящим только от давления.

Известен способ определения двухосных механических напряжений в трубопроводе (ГОСТ Р 52890-2007. Контроль неразрушающий. Акустический метод контроля напряжений в материале трубопроводов. Общие требования.), заключающийся в том, что эхо-методом на ненагруженном трубопроводе проводят измерения начальных задержек ультразвуковых импульсов поперечных и продольных волн t01, t02 и t03, на нагруженном объекте проводят измерения текущих задержек ультразвуковых импульсов поперечных и продольных волн t1, t2 и t3, с помощью которых вычисляют механические напряжения:

где σ1 - осевое механическое напряжение в трубопроводе, σ2 - кольцевое механическое напряжение в трубопроводе, K1 и K2 - коэффициенты упругоакустической связи.

Недостатком этого способа является необходимость проведения измерений в ненагруженном объекте, то есть реализация способа требует разгружения объекта.

Известен ультразвуковой способ определения остаточных напряжений в объеме обода цельнокатаного колеса (Гост Р 54093-2010. Колеса железнодорожного подвижного состава. Методы определения остаточных напряжений), заключающийся в измерении относительной разности времен распространения поперечных волн. Относительная разность времен распространения поперечных волн, одна из которых поляризована в радиальном, а другая в тангенциальном направлении, прямо пропорциональна разности остаточных напряжений, действующих в этих двух направлениях:

где σтанг и σрад - остаточные напряжения в тангенциальном и радиальном направлениях, tтанг и tpaд - времена распространения поперечных волн, поляризованных в тангенциальном и радиальном направлениях, K - коэффициент упругоакустической связи.

Для получения эпюры распределения остаточных напряжений измерения выполняют в нескольких точках. Данное техническое решение, как наиболее близкое по технической сущности и достигаемому результату, принято за прототип. Недостатком прототипа является то, что при использовании данного способа не учитывается влияние текстуры материала на измеряемые времена распространения поперечных волн, что приводит к значительным погрешностям определения напряжений.

Задачей предлагаемого изобретения является оценка остаточных напряжений в кольцевом сварном соединении трубопровода без проведения разгружения материала. Технический результат - определение распределения разности осевого и кольцевого остаточных напряжений на исследуемом участке трубопровода вблизи сварного стыка в режиме, не требующем разгрузки конструкции. Указанный технический результат достигается тем, что на исследуемом участке трубопровода, прилегающем к кольцевому сварному шву, получают распределения коэффициентов Пуассона ν31 и ν32 вдоль оси трубопровода. Для этого в каждой зоне эхо-методом измеряют времена распространения импульсов продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, и рассчитывают значения коэффициентов Пуассона ν31 и ν32 по следующим формулам:

где V1 и V2 - скорости поперечных волн, поляризованных вдоль соответствующих осей ортотропного материала, V3 - скорость продольной волны, t1 и t2 - времена распространения поперечных волн, t3 - время распространения продольной волны.

Коэффициент ν31 характеризует величину деформации в направлении n3 от напряжения σ1, коэффициент ν32 характеризует величину деформации в направлении n3 от напряжения σ2. Для изотропного материала ν31=ν32.

Для ортотропного материала в плоском напряженном состоянии получены следующие зависимости коэффициентов Пуассона ν31 и ν32 от напряжений:

где σ1 и σ2 - соответственно осевое и кольцевое напряжения, ν031 и ν032 - значения коэффициентов Пуассона в материале трубопровода без остаточных напряжений, mij - коэффициенты, выражаемые через упругие модули второго и третьего порядков.

Коэффициенты mij определяют в результате акустомеханических испытаний образцов.

При отсутствии остаточных напряжений в материале между коэффициентами Пуассона ν031 и ν032 существует линейная зависимость:

где B и Q- коэффициенты.

Из системы уравнений (6) с учетом зависимости (7) можно исключить неизвестные величины ν031 и ν032:

Для оценки напряжений может быть использован параметр δν:

Определение коэффициентов с1 и с2 для образцов из трубных сталей 15, 20, 15Г2СФ, 09Г2С показало, что они отличаются знаком и фактически равны по абсолютной величине даже для сильно текстурованного материала с существенной анизотропией упругих свойств. С учетом значений с1 и с2 из (8) и (9) получается простая формула для оценки разности главных напряжений:

где kν - коэффициент. Значения коэффициента kν для исследованных сталей лежат в диапазоне 200÷240 ГПа.

Погрешность оценивается с помощью следующего соотношения:

где Δδν и Δkν - погрешности определения параметра δν и коэффициента kν соответственно.

Предлагаемый способ прошел апробацию в полевых условиях при исследовании остаточных сварочных напряжений в трубе газопровода из стали 09Г2С. В результате ультразвуковых исследований получили распределения коэффициентов Пуассона ν31 и ν32 вдоль оси трубы, фиг. 1. Построили корреляционное поле {ν31; ν32}, фиг. 2. Белые точки на фиг. 1 и фиг. 2 соответствуют зонам, в которых σ1≈0; σ2≈0.

В результате регрессионного анализа получили коэффициенты линейной зависимости, показанной на фиг. 2: B=0.7701, Q=0.0967. Далее для каждой зоны по формуле (9) вычислили параметр δν. Значение разности главных напряжений σ2 - σ1 в каждой зоне оценили по формуле (10) при kν=210±14 ГПа, построили распределение разности остаточных напряжений в трубе, фиг. 3.

Наибольшая абсолютная погрешность составила 34 МПа при значении разности напряжений 262 МПа. Измеренные с помощью ультразвука напряжения являются средними по толщине материала.

Способ определения разности остаточных напряжений в сварном соединении трубопровода, заключающийся в том, что на исследуемом участке трубопровода, где требуется получить распределение остаточных напряжений, в каждой зоне ультразвуковым эхо-методом измеряют времена распространения продольной волны и поперечных волн, поляризованных вдоль и поперек оси трубы, отличающийся тем, что вычисляют коэффициенты Пуассона и где t1 и t2 - времена распространения поперечных волн, t3 - время распространения продольной волны, затем анализируют корреляционное поле коэффициентов Пуассона {v31; v32}, выделяют зоны, где влияние напряжений минимально (σ1≈0; σ2≈0), и в этих зонах определяют зависимость между коэффициентами Пуассона: v032=Bv031+Q, где B и Q - коэффициенты, которые определяют методом наименьших квадратов, далее вычисляют значение параметра δv=v32-Bv31-Q для остальных зон и оценивают разность напряжений в каждой зоне σ2-σ1=kvδv, где kv=200÷240 ГПа - коэффициент, далее получают распределение разности напряжений на исследуемом участке трубопровода.