Самоочищающийся композитный материал, в частности композитный материал для изготовления формованных изделий, составляющих обстановку кухни и ванной

Иллюстрации

Показать всеИзобретение относится к композитному материалу для изготовления формованных изделий, составляющих обстановку кухни и ванной. Самоочищающийся композитный материал имеет следующий состав: от 65 до 80 мас.% минеральных наполнителей на основе кварца, от 2 до 15 мас.% мелких частиц минералов семейства силикатов, размеры которых составляют менее чем 0,1 мм, от 5 до 20% стеклянных микросфер, размеры которых составляют менее чем 212 мкм, от 10 до 25% метакрилового сиропа, который составляют один мономер и один полимер, фотокаталитический диоксид титана (TiO2), диспергированный в метакриловом сиропе и составляющий от 0,05 до 5% по отношению к массе метакрилового сиропа, связующее вещество, обеспечивающее связь фотокаталитического TiO2 и метакрилового сиропа, и сшивающие мономеры, обеспечивающие образование сетки метакрилового сиропа. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 10 з.п. ф-лы, 32 ил., 9 табл., 7 пр.

Реферат

Настоящая патентная заявка на промышленное изобретение предлагает самоочищающийся композитный материал, в частности композитный материал для изготовления формованных изделий, составляющих обстановку кухни и ванной, таких как, например, раковины, столешницы, умывальники и т. п.

Европейский патент EP 1114716 описывает композитный материал, используемый для изготовления формованных изделий, составляющих обстановку кухни и ванной. Такой композитный материал включает органический полимер, с которым смешаны минеральные наполнители на основе кварца. Органический полимер включает силан, используемый в качестве связующего вещества для минеральных наполнителей на основе кварца. Однако такой материал не обладает собственными характеристиками самоочищения.

Как известно, поверхности некоторых домашних предметов, таких как раковины, столешницы, умывальники, ванны, душевые поддоны и аналогичные предметы, находятся в ежедневном контакте с органическими загрязняющими веществами пищевого и биологического происхождения. Загрязнения, такие как пятна и жир, остаются прочно связанными с полимерными матричными поверхностями на основе кварца, и их очистка является достаточно сложной и требует использования разнообразных видов мыла и других моющих средств.

Международная патентная заявка WO 02/38682 описывает фотокаталитическую краску, используемую в качестве покрытия изделия, но в нем не описан конечный твердый продукт, который является полностью фотокаталитическим. Вышеупомянутая фотокаталитическая краска представляет собой водную дисперсию, которая включает диоксид титана, присутствующий в количестве от 0,001 до 10%, предпочтительно в форме анатаза, у которого размеры частиц составляют менее чем 100 нм. В вышеупомянутой дисперсии могут содержаться метакриловые мономеры и полимеры, такие как MMA и PMMA, и метакриловая кислота. Такая водная дисперсия представляет собой краску, которую используют в качестве покрытия изделия, если существует совместимость, чтобы сделать данное изделие самоочищающимся. Такая краска не является подходящий для умывальника, потому что после стирания тонкого слоя краски умывальник теряет свои свойства самоочищения.

Нанесение водной дисперсии в качестве покрытия на подложку для изготовления фотоактивного слоя можно осуществлять, используя распылитель, губку или ткань.

Кроме того, водную дисперсию, описанную в международной патентной заявке WO 02/38682, невозможно использовать с кварцевыми наполнителями, такими как смесь, описанная в европейском патенте EP1114716, потому что такая дисперсия полимеризуется при инициирующем воздействии пероксидных катализаторов в высокотемпературном процессе. Вода, которая содержится в описанной фотокаталитической водной дисперсии, не допускает образования связи с MMA и PMMA, потому что она ингибирует радикальную полимеризацию. Максимальная растворимость MMA в воде может составлять 3%. Красочный слой, описанный в международной патентной заявке WO 02/38682, высушивают при температуре окружающей среды или посредством нагревания при меньшей температуре, чем температура разложения органических соединений.

Хотя международная патентная заявка WO 02/38682 описывает водную дисперсию, которая содержит MMA и использование силана в качестве связующего вещества, в вышеупомянутом документе не проиллюстрированы какие-либо экспериментальные исследования, которые демонстрируют связывание силана и MMA. По существу, вследствие присутствия воды, вышеупомянутый тип связывания не является эффективным.

Цель настоящего изобретения заключается в том, чтобы устранить недостатки предшествующего уровня техники, предлагая композитный материал, в частности, композитный материал для изготовления изделий, составляющих обстановку кухни и ванной, самоочищающегося типа.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить самоочищающийся композитный материал, который, по своим свойствам, является фотокаталитическим, результативным, эффективным и в то же время благоприятным для окружающей среды и не токсичным для человека.

Эти цели достигаются согласно настоящему изобретению путем использования характеристик, заявленных в независимых пунктах 1 и 9 прилагаемой формулы изобретения.

Материал согласно настоящему изобретению отличается сильным взаимодействием с окружающей средой и воздухом. По существу, когда данный композитный материал находится в контакте с окружающей средой, он очищает воздух и удаляет мелкие частицы и вещества, загрязняющие атмосферу.

В настоящее время окружающая среда содержит многочисленные загрязняющие вещества, такие как сигаретный дым, газообразные продукты жарения, аммиак, оксиды азота, оксиды серы, бензол и оксид углерода(II). Эти загрязняющие вещества вступают в препятствующие загрязнению реакции, в которых вредные вещества разлагаются, образуя безвредные вещества, такие как вода и диоксид углерода.

Добавляемый композитный материал химически соединяется со структурой, обладающей активностью, такой как фотокаталитический диоксид титана.

Изделие согласно настоящему изобретению представляет собой фотоактивную дисперсию, массу которой составляют органическая часть, включающая, например, MMA и PMMA, сшивающие вещества и другие химические реагенты, и неорганическая часть, которая представляет собой основную часть, включающую минеральные наполнители. В вышеупомянутой дисперсии содержится фотокаталитический TiO2, который прочно связан в структуре с силаном и делает всю дисперсию фотокаталитической.

Продукт, полученный посредством полимеризации вышеупомянутой дисперсии, представляет собой сильно легированный метакриловый композитный материал, который является полностью инновационным и беспрецедентным на рынке и имеет собственные фотокаталитические характеристики. Он представляет собой первый продукт, который является фотокаталитическим во всей своей толщине и массе, которая отличается от красок, нанесенных на поверхность. Фотокаталитическое свойство не только присутствует на поверхности изделия, но представляет собой характерную особенность самого материала.

Необходимо учитывать, что, согласно настоящему изобретению, конечное изделие, такое как раковина, является полностью фотоактивным, и это означает, что данная раковина является фотокаталитической во всей своей структуре и массе. Таким образом, раковина остается фотокаталитической по всей своей толщине в течение всего своего срока службы. Это свойство представляет собой результат химической связи, которая образуется между фотокаталитическим титаном и структурой самого изделия.

Следующие характеристики настоящего изобретения становятся более понятными из представленного далее описания, в котором содержатся чисто иллюстративные и неограничительные варианты осуществления, проиллюстрированные на прилагаемых чертежах, в числе которых:

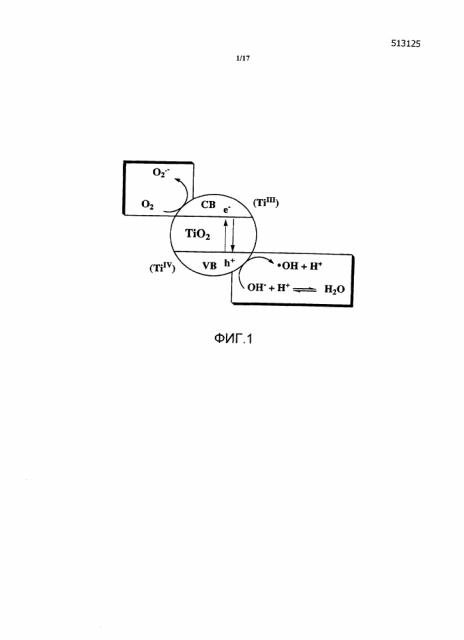

фиг. 1 представляет диаграмму, иллюстрирующую фотокаталитический цикл TiO2, в частности, образование окислительной пары O2•-/•OH;

фиг. 2 представляет связывание TiO2 P-25 со структурой полиметилметакрилатного полимера;

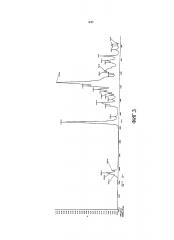

фиг. 3 представляет график, иллюстрирующий инфракрасный спектр с преобразованием Фурье (Fourier) полиметилметакрилата (PMMA);

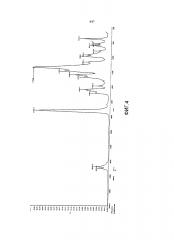

фиг. 4 представляет график, иллюстрирующий инфракрасный спектр с преобразованием Фурье полимерного материала с добавкой 1% TiO2;

фиг. 5 представляет график, иллюстрирующий изменение краевого угла смачивания водой, помещенной на поверхность PMMA с добавкой 0,05% TiO2 и 0,0075% SiO2; измерения осуществляли после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, 25 мВт/см2, температура = 45°C) с различными временными интервалами в течение максимум 60 минут;

фиг. 6 представляет график, иллюстрирующий изменение краевого угла смачивания CH2I2 после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, наружный фильтр, 25 мВт/см2, температура = 45°C) в течение 15 минут; каплю CH2I2 помещали на поверхность PMMA с добавкой 0,05% TiO2 и 0,0075% SiO2;

фиг. 7A и 7B представляют изображение капли воды, помещенной на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2 соответственно, до и после облучения материала ксеноновой лампой в течение 60 минут;

фиг. 8A и 8B представляют изображение капли CH2I2, помещенной на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2 соответственно, до и после облучения материала ксеноновой лампой в течение 15 минут;

фиг. 9A и 9B соответственно представляют смачиваемость материала, содержащего и не содержащего фотокаталитический TiO2, с использованием метиленового синего в качестве окрашивающего вещества;

фиг. 10 представляет график, иллюстрирующий изменение температуры стеклования (Tg) полимерных материалов в зависимости от содержания TiO2 (0,05, 0,1, 0,5, 1, 2,25, 4,5%);

фиг. 11 представляет схематическое изображение цветовых координат Cie-Lab, используемых для вычисления E по отношению к обесцвечиванию пигментов (эозин и метиленовый синий) диоксидом титана после облучения ксеноновой лампой;

фиг. 12A представляет график, иллюстрирующий изменение ΔE окрашивания эозина Y, измеряемого колориметром Color i7 X-Rite, после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, наружный фильтр, температура = 45°C);

фиг. 12B представляет молекулярную структуру эозина Y;

фиг. 13A представляет график, иллюстрирующий изменение ΔE окрашивания метиленового синего, измеряемого колориметром Color i7 X-Rite, после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, наружный фильтр, температура = 45°C);

фиг. 13B представляет молекулярную структуру метиленового синего;

фиг. 14 представляет график, иллюстрирующий изменение обесцвечивания эозина Y в зависимости от времени после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, наружный фильтр, температура = 45°C);

фиг. 15 представляет график, иллюстрирующий изменение обесцвечивания метиленового синего в зависимости от времени после облучения ксеноновой лампой (Solar Box 1500e, 280-400 нм, 45 мВт/см2, температура = 45°C);

фиг. 16 представляет обесцвечивание эозина Y, помещенного на поверхность материала на основе PMMA с добавкой 4,5% TiO2 до (a) и после 270 минут (b) облучения ксеноновой лампой;

фиг. 17 представляет обесцвечивание метиленового синего, помещенного на поверхность материала на основе PMMA с добавкой 4,5% TiO2 до (a) и после 270 минут (b) облучения ксеноновой лампой;

фиг. 18 представляет график, иллюстрирующий разложение олеиновой кислоты фотокаталитическим TiO2 после облучения ксеноновой лампой в течение 60 минут;

фиг. 19A представляет график, иллюстрирующий разложение метилового красного фотокаталитическим TiO2, диспергированным при содержании 0,5 и 1% в PMMA;

фиг. 19B представляет молекулярную структуру метилового красного;

фиг. 20 представляет шесть пробирок, иллюстрирующих обесцвечивание раствора метилового красного при содержании 8,82 частей на миллион образцом (2 см × 2 см) 1% TiO2;

фиг. 21 представляет график, иллюстрирующий изменение коэффициента поглощения раствора метилового красного при содержании 8,82 частей на миллион в присутствии TiO2, диспергированного при содержании 1% в PMMA;

фиг. 22 представляет график, иллюстрирующий изменение обесцвечивания эозина Y и метиленового синего, помещенного на поверхность DQ Avena MSV с добавкой 0,3% TiO2;

фиг. 23 представляет график, иллюстрирующий изменение вязкости в зависимости от времени для двух дисперсий, содержащих силан и TiO2 соответственно, в массовых соотношениях (1:1) и (2:1), и показывающий уменьшение вязкости вследствие образования химической связи титана и силана;

фиг. 24 и 25 представляют два графика, иллюстрирующих, соответственно, процентный коэффициент отражения и соотношение производной коэффициента по времени, измеряемые в дисперсии, содержащей силан и TiO2, с течением времени, которые показывают изменение коэффициента отражения вследствие образования химической связи титана и силана; и

фиг. 26 представляет график, иллюстрирующий температуру стеклования при изменении температуры конечного изделия, содержащего силан и TiO2, и конечного изделия без TiO2, и подтверждающих изменение температуры стеклования композитного материала вследствие образования химической связи титана и силана.

Далее процентное соотношение представляют собой процентное соотношение массы вещества и массы конечного изделия, если не определено другое процентное соотношение.

Самоочищающийся материал согласно настоящему изобретению включает:

- от 65 до 80% масс. минеральных наполнителей на основе кварца;

- от 2 до 15% масс. мелких частиц минералов семейства силикатов, размеры которых составляют менее чем 0,1 мм;

- от 5 до 20% стеклянных микросфер, размеры которых составляют менее чем 212 мкм;

- от 10 до 25% метакрилового сиропа, который составляют один мономер и один полимер;

- фотокаталитический диоксид титана (TiO2), диспергированный в метакриловом сиропе и составляющий от 0,05 до 5% по отношению к массе метакрилового сиропа;

- связующее вещество, которое связывает фотокаталитический TiO2 и метакриловый сироп;

- сшивающие мономеры, обеспечивающие образование сетки метакрилового сиропа.

Мелкие частицы минералов семейства силикатов могут представлять собой, например, волластонит, силикат кальция, кристобалит, диоксид кремния (SiO2).

Способ изготовления самоочищающегося материала предусматривает первую фазу, в ходе которой смешивают мономер и полимер, получая метакриловый сироп.

Основное значение придают способу добавления активного вещества TiO2 и в наибольшей степени способу исключительного связывания посредством ковалентной связи активного вещества TiO2 с композитной структурой с помощью повышающего совместимость связующего вещества.

Преимущественно повышающее совместимость вещество представляет собой силанизирующее связующее вещество, которое определяет образование ковалентной связи между фотокаталитическим TiO2 и метакриловым сиропом.

Силан определяет реакцию силанизации, создавая ковалентную связь между TiO2 и подложкой. Вышеупомянутая связь обеспечивает соединение TiO2 и структуры посредством прочной необратимой связи.

После образования сиропа добавляют повышающее совместимость связующее вещество и осуществляют тщательное диспергирование путем перемешивания при 900 об/мин в течение 10 минут в метакриловом сиропе.

После этого фотокаталитический TiO2 добавляют в метакриловый сироп, чтобы получать наилучшую возможную дисперсию. Такой состав превращают в дисперсию, используя шнековый смеситель, при скорости 900 об/мин в течение 2 часов 30 минут. Затем скорость увеличивают и выдерживают на уровне 1800 об/мин в течение 30 минут таким образом, чтобы гарантировать полное диспергирование TiO2 в метакриловом сиропе.

Время, необходимое для функционализации, т. е. силанизации фотокаталитического диоксида титана, составляет приблизительно 3 часов. Остальные компоненты можно добавлять после проведения реакции в течение данного времени.

После связывания TiO2 и силоксановой функциональной группы силана добавляют все остальные компоненты: минеральные наполнители на основе кварца, силикаты (волластонит, кристобалит, диоксид кремния и т. д.), стеклянные микросферы и сшивающие вещества.

Вышеупомянутую метакриловую дисперсию поддерживают в гомогенно диспергированном состоянии, используя шнековый смеситель при скорости 900 об/мин в течение 2 часов 30 минут и при 1800 об/мин в течение 30 минут.

Конечную дисперсию помещают в форму, и термическую полимеризацию осуществляют при 65°C; материал сначала нагревают, постепенно увеличивая температуру от 25-30°C до 100°C, а затем охлаждают в течение среднего периода, составляющего от 20 до 40 минут, в зависимости от типа дисперсии и системы термостатирования формы.

Таблица 1 иллюстрирует пример типичного цикла нагревания.

| Таблица 1 | ||

| Время (минут) | Температура видимой части | Температура задней части |

| 0 | 30°С | 25°С |

| 0-20 | 80°С | 50°С |

| 20-40 | 100°С | 100°С |

Метакриловые полимеры, функционализированные фотокаталитическим TiO2, продемонстрировали превосходные результаты в отношении разложения различных органических соединений, таких как олеиновая кислота, и окрашивающих веществ, таких как эозин Y, метиленовый синий, метиловый красный. Оказалось возможным получение полимерного материала, имеющего самоочищающуюся поверхность, посредством диспергирования в массе TiO2 в присутствии силоксановой функциональной группы 3-(триметоксисилил)пропилметакрилата.

Силоксановая группа обеспечивает связывание TiO2 со структурой полимерного материала, действуя одновременно в качестве дезагрегирующего вещества; таким образом, TiO2 полностью диспергируется в материале, в том числе на поверхности и в массе.

Частицы диоксида кремния, размеры которых составляют менее чем 0,1 мм, обеспечивают подходящую однородность состава дисперсии и способствуют образованию однородной поверхности для формования.

Кроме того, стеклянные микросферы вводят в состав самоочищающегося материала, потому что они увеличивают концентрацию неорганического материала, образуя мягкую на ощупь глянцевую поверхность.

Преимущественно TiO2 присутствует в форме анатаза, причем используют порошок с нанометровыми частицами, размер которых составляет менее чем 300 нм.

Преимущественно полимерная часть, состоящая из метакрилатного сиропа, включает смесь одного мономера и одного полимера. Мономер представляет собой метилметакрилат (MMA), и полимер представляет собой полиметилметакрилат (PMMA), присутствующий в массовой пропорции, составляющей приблизительно от 18 до 25% по отношению к MMA.

Предпочтительное повышающее совместимость связующее вещество представляет собой силан, который добавляют в смесь в таком же количестве, как TiO2; силан можно добавлять в двойном количестве по отношению к TiO2, чтобы гарантировать полную дезинтеграцию фотокатализатора (TiO2).

Если повышающее совместимость вещество представляет собой триметоксисилан, в качестве катализаторов силанизации используют изопропиламин (IPA) и метакриловую кислоту (AMA).

Отличительную особенность настоящего изобретения представляет собой диспергирование фотокаталитического диоксида титана (TiO2) в акриловом сиропе, который подвергается полимеризации. По этой причине следующие исследования и испытания осуществляли, используя главным образом сшитый полимер, содержащий фотокаталитический TiO2, избегая добавления неорганического материала, такого как кварц, диоксид кремния и стекло, который представляет собой основную массу конечного продукта.

Фотокаталитическое разложение осуществляется исключительно диоксидом титана, находящимся на поверхности полимерного материала. TiO2 представляет собой гетерогенный катализатор, который при активации светом способен производить ряд кислородсодержащих активных окислителей, таких как O2•-, •OH и H2O2, которые способны разлагать большинство органических веществ. Таким образом, TiO2 действует только в качестве катализатора и не принимает непосредственного участия в процессе разложения. Механизмы, посредством которых O2 и H2O превращаются в окислители O2•-, •OH и H2O2, являются достаточно сложными, и их можно представить диаграммой на фиг. 1.

Когда луч света с длиной волны, составляющей приблизительно 385 нм, попадает на TiO2, происходит переход электрона из валентной зоны (VB) в зону проводимости (CB). Теперь катализатор активирован, и TiO2 переходит из основного состояния в возбужденное состояние. После этого в результате взаимодействия TiO2 в возбужденном состоянии с H2O и O2 образуются окисляющие частицы, как описывает диаграмма на фиг. 1.

В зоне проводимости, где присутствует синглет (e-), O2 восстанавливается до супероксидного анион-радикала O2•-, в то время как в валентной зоне гидроксидный анион OH- окисляется до гидроксильного радикала •OH под действием дырки (h+). Фотокаталитическая система TiO2 представляет собой циклическую систему, которая регенерируется посредством простого взаимодействия TiO2 со светом.

В течение многостадийного исследования полимерного материала, содержащего в качестве основы метакриловый сироп с добавкой TiO2, были обнаружены дополнительные свойства, которые обладают синергетическим действием на фотокаталитическую активность. Данные свойства представляют собой следующие:

1. уменьшение краевого угла смачивания между поверхностью и полярными и неполярными растворителями (амфифильная поверхность);

2. бактерицидное действие;

3. фунгицидное действие;

4. уменьшение запаха;

5. уменьшение содержания загрязняющих веществ, включая CO, NOx, SOx, летучие органические соединения (VOC) и другие соединения;

6. улучшение механических свойств полимера, таких как температура стеклования (Tg).

Чтобы полимерный материал проявлял вышеупомянутые функциональные свойства, изготовление вышеупомянутой полимерной матрицы необходимо осуществлять в соответствии со следующими условиями:

TiO2 проявляет фотокаталитическую активность только в том случае, если он присутствует в аллотропной форме анатаза и содержит нанометровые частицы. По этой причине все порошки TiO2, в которых размеры частиц составляют более чем 300 нм, и отсутствует кристаллическая структура анатаза, исключаются и классифицируются как пигменты. Требуемыми свойствами обладает TiO2 (AEROXIDE® TiO2 P-25 от компании DEGUSSA), который известен своей превосходной фотокаталитической активностью и находит применение в изготовлении самоочищающихся материалов. Свойства TiO2 (AEROXIDE® TiO2 P-25 от компании DEGUSSA) представлены в таблице 2.

| Таблица 2 | ||

| Удельная поверхность по методуБрунаэура-Эммета-Теллера (BET) | м2/г | 50±15 |

| Средний размер первичных частиц | нм | 21 |

| Соотношение анатаза и рутила | 75÷25 | |

| Средний размер (диаметр) частиц анатаза | нм | 25 |

| Средний размер (диаметр) частиц рутила | нм | 85 |

| Значение pH дисперсии 4% масс. | 3,5-4,5 | |

| TiO2 | % масс. | ≥99,500 |

| Al2O3 | % масс. | ≤0,300 |

| SiO2 | % масс. | ≤0,200 |

| Fe2O3 | % масс. | ≤0,010 |

| HCl | % масс. | ≤0,050 |

| Остаток после просеивания (45 мкм) | % масс. | ≤0,050 |

TiO2 не просто диспергируется в матрице, но связывается со сшитой структурой полимера посредством присоединения к силоксановой функциональной группе метилметакрилата согласно реакции, представленной на фиг. 2.

Присоединению TiO2 к полимеру способствуют метакриловая кислота (AMA) и изопропиламин (IPA), которые представляют собой два катализатора силанизации. Присоединение TiO2 P-25 к силоксановой группе -Si(OCH3)3 в конечном изделии подтверждается аналитическими исследованиями, осуществляемыми методом инфракрасной спектроскопии с преобразованием Фурье.

Инфракрасный спектр с преобразованием Фурье проявляет сигнал при 1063,0±1 см-1, обусловленный валентными колебаниями группы -Ti-O, и сигналы при 825,7 и 811,5±1 см-1, обусловленные валентными колебаниями группы -Si-O, связанной с Ti.

Еще одно доказательство присоединения TiO2 к силоксановой функциональной группе -Si(OCH3)3 можно получить, сравнивая инфракрасный спектры с преобразованием Фурье для полимерного материала, содержащего и не содержащего TiO2, которые представлены на фиг. 3 и 4. Такое сравнение показывает, что в присутствии TiO2 наблюдается уменьшение площади пиков при 2925,5 и 2853,8 см-1, которые могут быть обусловлены асимметричными и симметричными валентными колебаниями группы -OCH3, присоединенной к силоксановой функциональной группе -Si(OCH3)3. Еще одно доказательство, которое подтверждает присоединение TiO2 к силоксановой группе, можно наблюдать в так называемой области «отпечатков пальцев», где сигнал, соответствующий связи -Si-O при 814,9 см-1, разделяется на два сигнала при 825,7 и 811,5 см-1 в присутствии TiO2; сигналы при 840,5 и 814,9 см-1 могут быть обусловлены асимметричными и симметричными валентными колебаниями связи Si-O, и расщепляющийся сигнал при 814,9 см-1 может быть обусловлен понижением симметрии группы -Si(OCH3)3 после присоединения TiO2.

Активность самоочищения гарантируется на всей поверхности изделия, потому что TiO2 P-25 идеально диспергирован в полимерной матрице. Полное диспергирование TiO2 P-25 обеспечивается присутствием силана, который осуществляет одновременно функции связывания и дезагрегации TiO2.

При добавлении в метакриловые дисперсии минеральных наполнителей, таких как диоксид кремния, кристобалит, микросфера и кварц, TiO2 P-25 обеспечивает получение композитных материалов, имеющих свойства самоочищения. Вышеупомянутые дисперсии используют, чтобы изготавливать раковины, столешницы, ванны, душевые поддоны для ванных и кухонь. Добавление пирогенного диоксида кремния (SiO2), такого как диоксид кремния HDK® H20 от компании WACKER, улучшает фотокаталитическую активность TiO2, потому что диоксид кремния стабилизирует структуру аллотропной формы анатаза. Это приводит к повышению фотокаталитической активности TiO2 в зависимости от температуры и продолжительности облучения материала светом. Таким образом, фотокаталитическая активность TiO2 является высокой также и в том случае, когда материал оставляют в темноте, в том числе в течение продолжительных периодов времени. Такое влияние пирогенного диоксида кремния SiO2 на фотокаталитическую активность TiO2 P-25 наблюдается, когда диоксид кремния добавляют в количестве, составляющем от 10% до 20% по отношению к массе TiO2.

Фотокаталитическая активность TiO2 реализуется не только при разложении органических веществ, но также проявляется в изменении краевого угла смачивания между растворителями и поверхностью изделия, что является следствием изменения смачиваемости поверхности. Изменение краевого угла смачивания под действием TiO2 P-25 обусловлено тем, что, когда TiO2 находится в возбужденном состоянии, изменяется его структура сшивания. Такое изменение передается на всю поверхность материала. Изменение краевого угла смачивания жидкостей обнаруживается на всей поверхности материала, подтверждая высокий уровень диспергирования фотокатализатора на всей площади поверхности. Реакция диоксида титана под действием света создает поверхность, имеющую повышенную гидрофильность, то есть поверхность с высоким сродством по отношению к воде. В таких условиях на всей поверхности образуется водная пленка. Грязь соскальзывает с вышеупомянутой поверхности, не вступая с ней в контакт, и, таким образом, поверхность проявляет свои свойства самоочищения.

Фиг. 7 и 7B представляют изображение капли воды, помещенной на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2 соответственно, до и после облучения материала ксеноновой лампой в течение 60 минут. Фиг. 5 представляет изменение краевого угла смачивания водой, помещенной на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2. Как представлено на графике, краевой угол смачивания уменьшается с течением времени.

Фиг. 8A и 8B представляют изображение капли CH2I2, помещенной на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2 соответственно, до и после облучения материала ксеноновой лампой в течение 15 минут; фиг. 6 представляет изменение краевого угла смачивания CH2I2, помещенного на поверхность полимерного материала с добавкой 0,05% TiO2 и 0,0075% SiO2. Как представлено на графике, краевой угол смачивания уменьшается с течением времени.

Фиг. 9A представляет смачиваемость материала без фотокаталитического TiO2, и фиг. 9B представляет смачиваемость материала с добавкой фотокаталитического TiO2.

Уменьшение краевого угла смачивания под действием TiO2 P-25 изменяет не только смачиваемость поверхности, но также поверхностное натяжение жидкости на поверхности материала. Уменьшение краевого угла смачивания между поверхностью и жидкостями соответствует усилению связи между органическими веществами и TiO2, благоприятствуя процессу фоторазложения, потому что для разложения органических веществ под действием TiO2 эти вещества должны адсорбироваться на поверхности катализатора. Кроме того, уменьшение краевого угла смачивания имеет первостепенное значение, в частности, в случае вертикальных стенок раковин, умывальников, ванн и душевых поддонов, воздействуя в значительной степени на чистоту материала.

Диспергирование в массе фотокаталитического TiO2 P-25 гарантирует активность самоочищения изделия с течением времени, в том числе после истирания и износа материала. Когда поверхность подвергается истиранию или царапанию, изделие сохраняет свои свойства самоочищения, потому что TiO2 P-25 также присутствует в полимере. TiO2 P-25, который возвращается на поверхность, активируется посредством простого облучения светом.

TiO2 P-25 в значительной степени улучшает механические свойства полимера. При увеличении содержания TiO2 наблюдается увеличение температуры стеклования (Tg) полимера, и, таким образом, улучшаются также механические свойства конечного изделия. Изменение Tg представлено на фиг. 10.

Принимая во внимание вышеупомянутые наблюдения, изготовление сшитого акрилового полимера, имеющего в качестве основы полиметилметакрилат (PMMA), и функционализированного TiO2 осуществляли, смешивая различные органические компоненты, которые можно разделить на группы, как представлено ниже:

Полимерная часть:

- метилметакрилат (MMA);

- полиметилметакрилат (PMMA).

Сшивающие вещества:

- диметакрилат диэтиленгликоля (EGDM);

- диметакрилат тетраэтиленгликоля (TEGDM);

- триметакрилат триметилопропана (TMPTMA).

Связующие вещества:

- 3-метакрилоксипропилтриметоксисилан (SILANE);

Катализаторы силанизации:

- изопропиламин (IPA);

- метакриловая кислота (AMA).

Снижающие трение вещества:

- стеариновая кислота;

- стеарат цинка.

Далее представлены некоторые примеры образцов, используемых для исследований. Составы образцов характеризуются одинаковым содержанием сшивающих веществ, и они различаются только содержанием силана и TiO2. Данные образцы содержат 0,05, 0,1, 0,5, 1, 2,25 и 4,5% TiO2 соответственно.

Пример 1 (PMMA без TiO2)

Следующие компоненты смешивали, используя шнековый смеситель при скорости от 900 до 1800 об/мин в однолитровом контейнере, изготовленном из полиэтилена высокой плотности:

- 150,92 г высокочистого метилметакрилата;

- 33,14 г метилметакрилатного полимера.

Смесь перемешивали до полного растворения полимера на основе полиметилметакрилата (PMMA).

После этого добавляли следующие компоненты:

- 9 г 3-(триметоксисилил)пропилметакрилата (DYNASYLAN MEMO);

- 1,50, 1,00, 4,00 г сшивающих веществ, соответственно EGDM, TEGDM, TMPTM;

- 0,30 г стеарата цинка.

Метакриловую кислоту (AMA) и изопропиламин (IPA) использовали в качестве катализаторов силанизации в различных количествах, составляющих приблизительно по 0,07 г для каждого компонента.

Изготовление осуществляется посредством смешивания вышеупомянутых компонентов в следующем порядке: сначала метилметакрилат смешивают с полиметилметакрилатом (PMMA), после чего добавляют DYNASYLAN MEMO (3-(триметоксисилил)пропилметакрилат) и соответствующие катализаторы силанизации, то есть метакриловую кислоту (AMA) и изопропиламин (IPA). После этого добавляют сшивающие вещества (EGDM, TEGDM, TMPTM) и стеарат Zn, и дисперсию подвергают перемешиванию в течение, по меньшей мере, 2 часов 30 минут. После этого добавляют 0,5% Perkadox в качестве катализатора полимеризации и 0,15% стеариновой кислоты в качестве снижающего трения вещества, и раствор перемешивают при скорости 1800 об/мин в течение 30 минут. После этого материал выливают в формы, и полимеризацию осуществляют в водяной бане при 65°C в течение одного часа.

Пример 2 (PMMA с 0,05% TiO2)

Следующие компоненты смешивали, используя шнековый смеситель при скорости от 900 до 1800 об/мин в однолитровом контейнере, изготовленном из полиэтилена высокой плотности:

- 237,09 г высокочистого метилметакрилата;

- 52,05 г метилметакрилатного полимера.

Смесь перемешивали до полного растворения полимера на основе полиметилметакрилата (PMMA).

После этого добавляли следующие компоненты:

- 0,30 г 3-(триметоксисилил)пропилметакрилата (DYNASYLAN MEMO);

- 0,15 г TiO2 P-25 DEGUSSA.

Минимальная продолжительность смешивания составляла 2 часа 30 минут, и после этого добавляли следующие компоненты:

- 2,25, 1,50, 6,00 г сшивающих веществ, соответственно EGDM, TEGDM, TMPTM;

- 0,45 г стеарата цинка.

Метакриловую кислоту (AMA) и изопропиламин (IPA) использовали в качестве катализаторов силанизации в различных количествах, составляющих соответственно 0,11 и 0,10 г.

Изготовление осуществляется посредством смешивания вышеупомянутых компонентов в следующем порядке: сначала метилметакрилат смешивают с полимером (PMMA), после чего добавляют 3-(триметоксисилил)пропилметакрилат (DYNASYLAN MEMO) и TiO2 P-25, а также соответствующие катализаторы силанизации, т. е. метакриловую кислоту (AMA) и изопропиламин (IPA).

После этого добавляют сшивающие вещества EGDM, TEGDM, TMPTM и стеарат Zn. Дисперсию перемешивают, используя шнековый смеситель, в течение 2 часов 30 минут при скорости 900 об/мин; после этого скорость увеличивают до 1800 об/мин и продолжают перемешивание в течение 30 минут и добавляют 0,50% Perkadox в качестве катализатора и 0,30% стеариновой кислоты в качестве снижающего трение вещества. Термическая полимеризация материала осуществляется, как проиллюстрировано выше.

Пример 3 (PMMA с 0,1% TiO2)

Следующие компоненты смешивали, используя шнековый смеситель, при скорости от 900 до 1800 об/мин в однолитровом контейнере, изготовленном из полиэтилена высокой плотности:

- 236,73 г высокочистого метилметакрилата;

- 51,96 г метилметакрилатного полимера.

Смесь перемешивали до полного растворения полимера на основе полиметилметакрилата (PMMA).

После этого добавляли следующие компоненты:

- 0,60 г 3-(триметоксисилил)пропилметакрилата (DYNASYLAN MEMO);

- 0,30 г TiO2 P-25 DEGUSSA.

Минимальная продолжительность смешивания составляла 2 часа 30 минут, и после этого добавляли следующие компоненты:

- 2,25, 1,50, 6,00 г сшивающих веществ, соответственно EGDM, TEGDM, TMPTM;

- 0,45 г стеарата цинка.

Метакриловую кислоту (AMA) и изопропиламин (IPA) использовали в качестве катализаторов силанизации в различных количествах, составляющих от 0,10 до 0,11 г.

Изготовление и полимеризация материала осуществляется, как проиллюстрировано выше.

Пример 4 (PMMA с 1% TiO2)

Следующие компоненты смешивали, используя шнековый смеситель, при скорости от 900 до 1800 об/мин в однолитровом контейнере, изготовленном из полиэтилена высокой плотности:

- 306,76 г высокочистого метилметакрилата;

- 67,36 г метилметакрилатного полимера.

Смесь перемешивали до полного растворения полимера на основе полиметилметакрилата (PMMA).

После этого добавляли следующие компоненты:

- 8,00 г 3-(триметоксисилил)пропилметакрилата (DYNASYLAN MEMO);

- 4,00 г TiO2 P-25 DEGUSSA.

Минимальная продолжительность смешивания составляла 2 часа 30 минут, и после этого добавляли следующие компоненты:

- 3,30, 2,00, 8,00 г сшивающих веществ, соответственно EGDM, TEGDM, TMPTM;

- 0,60 г стеарата цинка.

Метакриловую кислоту (AMA) и изопропиламин (IPA) использовали в качестве катализаторов силанизации в различных количествах, составляющих от 0,13 до 0,15 г.

Изготовление и полимеризация материала осуществляется, как проиллюстрировано выше.

Пример 5 (PMMA с 2,25% TiO2)

Следующие компоненты смешивали, используя шнековый смеситель