Композитный абразивный круг

Иллюстрации

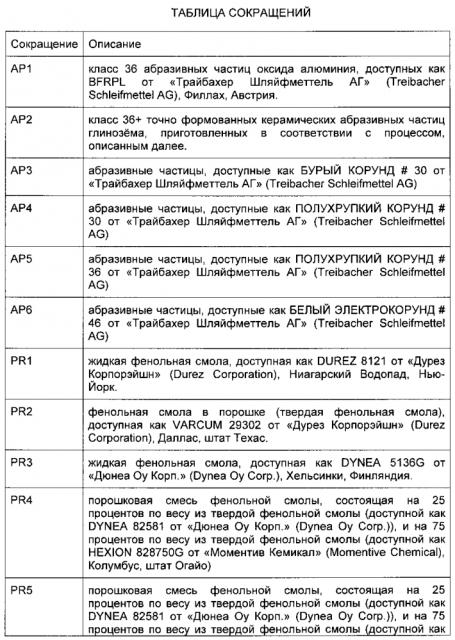

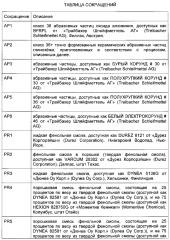

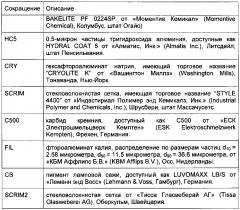

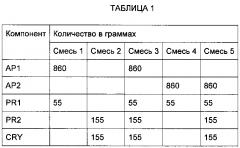

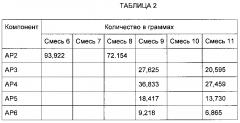

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении композитных абразивных кругов. Последний содержит первичную абразивную часть, включающую формованные керамические абразивные частицы, соединенные первичной органической связкой. Первичная абразивная часть дополнительно включает разбавляющие дробленые абразивные частицы, соответствующие установленным номинальным маркировкам в абразивной отрасли. Предусмотрена противоположная передней и связанная с ней вторичная абразивная часть, включающая вторичные дробленые абразивные частицы, соединенные вторичной органической связкой. Первичная абразивная часть содержит больше в объемном соотношении формованных керамических абразивных частиц, чем вторичная абразивная часть. В результате повышается износостойкость абразивного круга. 2 н. и 13 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Данное изобретение относится к склеенным абразивным кругам.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Склеенные абразивные изделия представляют собой абразивные частицы, соединенные вместе связующим веществом. Связующим веществом обычно является органическая смола, но может служить и неорганический материал, такой как керамика или стекло (т.е. керамическая связка). Примеры склеенных абразивных изделий включают камни, шлифовальные бруски и абразивные круги, такие как, например, шлифовальные круги или отрезные круги.

Различной формы шлифовальными кругами можно, например, управлять при помощи стационарно-закрепленных двигателей, таких как настольный шлифовальный станок, или крепить их и управлять с помощью ручной шлифовальной машины. Ручную шлифовальную машину обычно держат под небольшим углом относительно поверхности заготовки и могут использовать для шлифовки, например, сварочных швов, заусенцев, затворов и выступающих частей металла при литейном производстве.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С одной стороны, данное изобретение представляет композитный абразивный круг, состоящий из:

первичной абразивной части, определяющей переднюю поверхность, при этом первичная абразивная часть включает в себя оформленные керамические абразивные частицы, соединенные первичной органической связкой;

вторичной абразивной части, определяющей заднюю поверхность, противоположную передней поверхности, в которой вторичная абразивная часть связана с первичной абразивной частью, при этом вторичная абразивная часть включает вторичные дробленые абразивные частицы, соединенные вторичной органической связкой, в свою очередь, первичная абразивная часть содержит больше в объемном соотношении формованных керамических абразивных частиц, чем вторичная абразивная часть; и

где композитный абразивный круг имеет отверстие в центре, проходящее насквозь от передней поверхности до задней поверхности.

В некоторых вариантах первичная органическая связка и вторичная органическая связка отличаются.

В некоторых вариантах вторичная абразивная часть, в основном, не содержит формованных керамических абразивных частиц. В некоторых вариантах формованные керамические абразивные частицы представляют собой усеченные треугольные пирамиды. В некоторых вариантах усеченные треугольные пирамиды имеют угол наклона в пределах от 75 до 85 градусов.

В некоторых вариантах первичная абразивная часть также содержит разбавленные дробленые абразивные частицы. В некоторых вариантах разбавляющие дробленые абразивные частицы имеют меньший средний размер частицы в сравнении с формованными керамическими абразивными частицами.

В некоторых вариантах формованные керамические абразивные частицы имеют соотношение максимальной длины к толщине от 1:1 до 8:1. В некоторых вариантах формованные керамические абразивные частицы имеют соотношение максимальной длины в толщине от 2:1 до 5:1. В некоторых вариантах формованные керамические абразивные частицы содержат золь-гелевые производные формованных абразивных частиц, полученных из оксида алюминия. В некоторых вариантах формованные керамические абразивные частицы покрыты неорганическими частицами. В некоторых вариантах первичная абразивная часть также содержит первичное покрытие передней поверхности из армированного материала, в то время как вторичная абразивная часть также содержит вторичное покрытие задней поверхности из армированного материала. В некоторых вариантах композитный абразивный круг имеет утопленную центральную часть, окружающую отверстие в центре. В некоторых вариантах данное изобретение представляет композитный абразивный круг в соответствии с любым из вариантов от одного до тринадцати, первичная абразивная часть которого содержит от 66 до 74 процентов по весу формованных абразивных частиц, полученных из оксида алюминия, от 14 до 20 процентов по весу органической связки, полученной из жидкой фенольной смолы и твердой фенольной смолы, и от 10 до 15 процентов по весу диспергирующих частиц. В некоторых вариантах как минимум одна из первичной или вторичной связки содержит как минимум часть обработанной фенольной смолы.

В данном контексте понятие «формованная абразивная частица» относится к керамической абразивной частице, при этом как минимум часть абразивной частицы имеет определенную форму, которая, в основном, повторяет форму формообразующей полости, использованной для формования прототипа оформленной частицы, которую получают, в основном, спеканием до образования оформленной керамической абразивной частицы. Понятие «оформленная керамическая абразивная частица» в данном контексте не включает абразивные частицы, полученные путем дробления или крошения (напр., механического дробления).

Особенности и преимущества данного изобретения будут в дальнейшем более понятны при рассмотрении подробного описания и рисунков, так же как и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - это вид в перспективе образца композитного абразивного круга 100 в соответствии с данным изобретением.

Фиг. 2 - это вид плоскости поперечного сечения 2-2, показанного на Фиг. 1.

Фиг. 3 - это схематический вид сверху образца формованной керамической абразивной частицы 300.

Фиг. 4 - это схематический вид поперечного сечения формованной керамической абразивной частицы 300, перпендикуляр к треугольному основанию 321 и 325а, по плоскости 4-4, показанной на Фиг. 3.

Дополнительные варианты данного изобретения, которые не входят в вышеописанные в схематических рисунках, также рассматриваются, например о них упоминается в обсуждении. Рисунки могут быть не вычерчены в масштабе. Одинаковые номера деталей могут использоваться на всех рисунках для обозначения одних и тех же частей детали.

ПОДРОБНОЕ ОПИСАНИЕ

Ссылаясь на Фиг. 1 и 2, образец композитного абразивного круга 100 в соответствии с данным изобретением включает первичную абразивную часть 120, которая определяет переднюю поверхность 124. Первичная абразивная часть 120 содержит формованные абразивные керамические частицы 140 и дополнительно разбавленные дробленые абразивные частицы 174, соединенные первичной органической связкой 150. Вторичная абразивная часть 160 определяет заднюю поверхность 166, противоположную передней поверхности 124. Вторичная абразивная часть 160 соединена с первичной абразивной частью 120. Вторичная абразивная часть 160 содержит вторичные дробленые абразивные частицы 170, соединенные вторичной органической связкой 175. Вторичная органическая связка 175 может быть такой же или отличаться от первичной органической связки 150. Первичная абразивная часть 120 содержит больше в объемном соотношении формованных керамических абразивных частиц 140, чем вторичная абразивная часть 160. Композитный абразивный круг 100 имеет отверстие в центре 190, которое проходит от передней поверхности 124 до задней поверхности и которое может быть использовано в качестве насадки для электроинструмента. Первичная абразивная часть 120 дополнительно также содержит армирующий материал 115, непосредственно примыкающий к передней поверхности 124 первичной абразивной части 120. Вторичная абразивная часть 160 дополнительно также содержит вторичный армирующий материал 116, непосредственно примыкающий к задней поверхности 166. Дополнительный армирующий материал 117 располагается между слоями и/или располагается на месте соединения первичной абразивной части 120 и вторичной абразивной части 160. В некоторых вариантах первичная и вторичная абразивные части контактируют между собой, в то время как в других вариантах они соединены друг с другом при помощи одного или нескольких дополнительных элементов (напр., слой третьей органической связки, дополнительно включающий армирующий материал 117).

Обычно вторичная абразивная часть содержит менее 90 процентов по объему, менее 80 процентов по объему, менее 70 процентов по объему, менее 60 процентов по объему, менее 50 процентов по объему, менее 40 процентов по объему, менее 30 процентов по объему, менее 20 процентов по объему, менее 10 процентов по объему, менее 5 процентов по объему или даже менее одного процента по объему формованных керамических абразивных частиц. В некоторых вариантах вторичная абразивная часть не содержит формованных керамических абразивных частиц.

Композитные абразивные круги могут быть отлиты в форме, например, неглубокого круга, или плоской тарелки, или блюдца с загнутыми или прямыми расширяющимися краями, и могут иметь плоскую или утопленную центральную часть, окружающую и примыкающую к отверстию в центре (напр., как тип 27 шлифовальный круг с утопленным центром). В данном контексте понятие «плоская центральная часть» включает композитные абразивные круги любых форм, кроме абразивных кругов с утопленным центром или с выпуклой втулкой, а также круги с передней и задней поверхностями, которые простираются без каких-либо погрешностей или острых изгибов до отверстия в центре. Композитный абразивный круг может быть оборудован специально рядом с или прямо в центральном отверстии (напр., центральное посадочное отверстие) таким образом, чтобы иметь возможность вставлять любое подходящее посадочное кольцо или адаптер, например, для использования композитного абразивного круга на шпинделе или оси ручной шлифовальной машины, например, как это описано в Патенте США №3 081 584 (Буллард (Bullard)); 3 136 100 (Робертсон, Мл. (Robertson, Jr.)); 3 500 592 (Харриет (Harrist)) и 3 596 415 (Донах (Donahue)), изобретения которых упоминаются в данном контексте. Существует также много других подходящих посадочных оснований, которые широко известны профессионалам и которые помогают использовать абразивные круги различными способами.

Органические связки преимущественно включаются в первичную и вторичную абразивные части в количестве от 5 до 30 процентов, более предпочтительно от 10 до 25 процентов и наиболее предпочтительно от 15 до 24 процентов по весу, рассчитывая от общей массы соответствующей первичной и вторичной абразивной частей, тем не менее другой количественное содержание также допустимо. Органическая связка обычно получается путем как минимум частичного спекания соответствующего прототипа органической связки.

Фенольная смола служит образцом пригодного прототипа органической связки и может быть использована в порошковой форме и/или в жидком состоянии. Прототипы органической связки, которые могут спекаться (т.е. полимеризоваться и/или сшиваться) до формы пригодных органических связок включают, например, одну или несколько полимерных смол (включая новолачную и/или резольную фенольную смолу), одну или несколько эпоксидных смол, одну или несколько мочевиноформальдегидных связок, одну или несколько полиэфирных смол, одну или несколько полиимидных смол, одну или несколько резиновых смесей, одну или несколько полибензимидазольных смол, одну или несколько шеллаков, одну или несколько акриловых мономерных смол и/или олигомерных, и их соединений. Прототипы органической связки могут сочетаться с дополнительными компонентами, такими как, например, рафинирующие добавки, отвердители, катализаторы, инициаторы, красители, антистатики, диспергирующие вещества, и смазки. Условия для спекания каждого из этих компонентов известны широкому кругу профессионалов.

Первичная органическая связка и вторичная органическая связка могут быть одинаковыми или отличаться (напр., отличаться по химическому составу). Например, первичная органическая связка может являться первичной фенольной связкой, а вторичная органическая связка может являться вторичной фенольной связкой, которая по химическому составу отличается от первичной фенольной связки.

Пригодные фенольные смолы включают новолачную и резольную фенольные смолы. Новолачные фенольные смолы характеризуются тем, что они являются кислотно-каталитическими и что они обладают соотношением формальдегида к фенолу менее единицы, обычно между 0.5:1 и 0.8:1. Резольные фенольные смолы характеризуются тем, что они являются щелочно-каталитическими и что они обладают соотношением формальдегида к фенолу более чем или равным единице, обычно от 1:1 до 3:1. Новолачные и резольные фенольные смеси могут быть химически модифицированными (напр., реакцией с эпоксидными составляющими), или они могут быть немодифицированными. Образцы кислотных катализаторов, пригодных для спекания фенольных смол включают серную, соляную, фосфорную, щавелевую и п-толуолсульфоновую кислоты. Щелочные катализаторы, пригодные для спекания фенольных смол включают гидроксид натрия, гидроксид бария, гидроксид калия, гидроксид кальция, органические амины или карбонат натрия.

Фенольные смолы широко распространены и доступны в готовом виде у продавцов-производителей. Примеры доступных на рынке новолачных смол включают DUREZ 1364, двустадийную порошковую фенольную смолу (поставляемую корпорацией «Дюрез Корпорэйшн» (Durez Corporation), Эддисон, штат Техас, под торговой маркой VARCUM (напр., 29302)), или HEXION AD5534 RESIN (поставляемая корпорацией «Хексион Спешэлти Кемикалс, Инк.» (Hexion Specialty Chemicals, Ink.), Луисвилл, штат Кентукки). Примеры коммерчески доступных резольных фенольных смол, пригодных для применения в данном изобретении, включают те, которые поставляются корпорацией «Дюрез Корпорэйшн» (Durez Corporation) под торговой маркой VARCUM (напр., 29217, 29306, 29318, 29338, 29353); те, которые поставляются компанией «Эшлэнд Кемикал Ко.» (Ashland Chemical Co.), Бартоу, штат Флорида, под торговой маркой AEROFENE (напр., AEROFENE 295); и те, которые поставляются «Кэннэм Кемикал Компани Лтд.» (Kangnam Chemical Company Ltd.), Сеул, Южная Корея, под торговой маркой "PHENOLITE" (напр., PHENOLITE TD-2207).

Температура спекания прототипов органической связки будет варьироваться в зависимости от выбранного материала и конструкции колеса. Выбор подходящих условий является показателем компетенции среди обычных навыков в этой отрасли. Примерные условия для фенольной связки могут включать подаваемое давление около 20 тонн на 4 дюйма диаметра (224 кг/см2) при комнатной температуре с дальнейшим нагреванием при температуре до 185°С в течение достаточного промежутка времени для спекания материала прототипа органической связки.

Композитные абразивные круги в соответствии с данным изобретением могут быть изготовлены в процессе отливки. Во время отливки прототипы первичной и вторичной органической связок, которые могут быть в виде жидкости или порошка, или сочетания жидкости и порошка, смешиваются с абразивными частицами. В некоторых вариантах жидкое вещество (либо спекаемая органическая смола, либо растворитель) первым добавляется к абразивным частицам, чтобы увлажнить их наружную поверхность, а потом увлажненные абразивные частицы смешиваются с порошковым прототипов органической связки. Композитные абразивные круги в соответствии с данным изобретением могут быть изготовлены, например, прессованием, литьевым прессованием и/или трансферным прессованием.

Композитные абразивные круги, дополнительно включающие один или несколько армирующих материалов, могут быть изготовлены как горячим, так и холодным прессованием любым подходящим способом, которые широко известны профессионалам в этой отрасли.

Например, в одном показательном процессе литейная форма, имеющая формирующую центральное отверстие ось, окруженную круглой полостью с утопленным центром, может быть использована для отливки кругов с утопленным центром или с выпуклой втулкой. Абразивные круги могут быть отлиты так: сначала в полость помещается диск армирующего материала, имеющий центральное отверстие вокруг оси, до соприкосновения с нижней частью поверхности полости. Затем распределяется равномерным слоем вторичная спекаемая смесь, содержащая первичные дробленые абразивные частицы, и прототип вторичной органической связки сверху на диск армирующего материала. Далее следующий диск армирующего материала с центральным отверстием, расположенным вокруг оси, помещается на слой вторичной спекаемой смеси, следом за этим распределяется равномерным слоем первичная спекаемая смесь, содержащая формованные керамические абразивные частицы, дополнительно разбавляющие дробленые абразивные частицы, и сверху прототип первичной связки. Наконец, армирующий диск втулки с центральным отверстием в нем помещается вокруг оси на слой первичной спекаемой смеси, и верхняя формовочная плита желаемой формы, чтобы получить определенное количество кругов с утопленным центром или с плоской центральной частью, помещается наверх на все эти слои для получения формы в сборе. Форма в сборе затем помещается между плитами либо обычного холодного, либо горячего пресса. Затем пресс включается, и прижимает книзу формовочную плиту, и сжимает диски и абразивные смеси вместе под давлением от 1 до 4 тонн на один квадратный дюйм до устойчивой формы, имеющей определенную толщину, диаметр и плотность. После отливки круг извлекается из полости и помещается в печь, разогретую (напр., до температуры приблизительно 175°С в течение приблизительно 6 часов) для спекания спекаемых смесей и преобразования прототипов органических связок в пригодные органические связки.

В некоторых вариантах первичная абразивная часть включает от 10 до 60 процентов по весу формованных керамических абразивных частиц; предпочтительнее от 30 до 60 процентов по весу или наиболее предпочтительно от 40 до 60 процентов по весу, рассчитывая от общей массы материала связки и абразивных частиц.

Формованные керамические абразивные частицы, состоящие из кристаллитов альфа-глинозема, магниевой шпинели глинозема и редкоземельного гексагонального алюмината, могут быть получены с использованием частиц золь-гелевого прототипа альфа-глинозема, согласно способам, описанным, например, в Патенте США №5 213 591 (Целиккая и соав. (Celikkaya et al.) и в заявках на публикацию Патента США №2009/0165394 А1 (Куллер и др. (Culler at al.)) и 2009/0169816 А1 (Эриксон и др. (Erickson et al.)).

В некоторых вариантах формованные керамические абразивные частицы на основе альфа-глинозема могут быть получены в результате многоэтапного процесса. Вкратце, этот способ включает этапы: получение дисперсии из отобранных или неотобранных золь-гелевых прототипов альфа-глинозема, которую можно в дальнейшем преобразовать в альфа-глинозем; наполнение одной или нескольких формообразующих полостей, имеющих нужную внешнюю форму оформленной абразивной частицы золь-гелием, высушивание золь-гелия для получения прототипа формованных керамических абразивных частиц; извлечение прототипа формованных керамических абразивных частиц из формообразующей полости; обжиг прототипа формованных керамических абразивных частиц для получения обожженного прототипа формованных керамических абразивных частиц и затем спекание обожженного прототипа формованных керамических абразивных частиц до получения формованных керамических абразивных частиц. Далее этот процесс будет описан более подробно.

Первый этап процесса включает в себя обеспечение отобранной или неотобранной дисперсии прототипа альфа-глинозема, которая может быть преобразована в альфа-глинозем. Дисперсия прототипа альфа-глинозема часто содержит жидкость, а именно летучую компоненту. В одном варианте летучая компонента - это вода. Дисперсия должна содержать достаточное количество жидкости для придания вязкости дисперсии и в то же время достаточно небольшое для заполнения формообразующих полостей и повторения контуров поверхностей полости, но не настолько много жидкости, чтобы это могло привести к последующему вытеканию жидкости из формообразующей полости, что само по себе чрезмерно дорого. В одном варианте дисперсия прототипа альфа-глинозема содержит от 2 до 90 процентов частиц по весу, которые можно преобразовать в альфа-глинозем, таких как частицы моногидрата оксида алюминия (), и не менее 10 процентов по весу, или от 50 до 70 процентов, или от 50 до 60 процентов по весу летучей компоненты, такой как вода. И наоборот, дисперсия прототипа альфа-глинозема в некоторых вариантах содержит от 30 до 50 процентов, или от 40 до 50 процентов по весу твердого вещества.

Также могут использоваться гидраты оксида алюминия, отличные от . может быть приготовлен по известным технологиям или может быть получен коммерческим путем. Примеры коммерчески доступного включают продукты, имеющие торговые марки "DISPERAL", и "DISPAL", оба доступны от компании «Сасол Нос Америка, Инк.» (Sasol North America), Хьюстон, штат Техас, или "HiQ-40", доступный от «БАСФ Корпорэйшн» (BASF Corporation), Флорхем Парк, штат Нью-Джерси. Эти моногидраты оксида алюминия относительно чистые, то есть они включают сравнительно малые, если они вообще имеют место, гидратные фазисы в сравнении с другими моногидратами, и имеют высокую удельную поверхность.

Физические качества получившихся формованных керамических абразивных частиц будут в основном зависеть от типа материала, используемого в дисперсии прототипа альфа-глинозема. В одном варианте дисперсия прототипа альфа-глинозема представлена в гелевом состоянии. В данном контексте понятие «гель» - это трехмерная сеть твердых частиц, распределенных по жидкости.

Дисперсия прототипа альфа-алюминия может содержать модифицирующие добавки или прототипы модифицирующих добавок. Модифицирующая добавка может работать на улучшение некоторых желаемых качеств абразивных частиц, или повышение эффективности последующего этапа спекания. Модифицирующие добавки или прототипы модифицирующих добавок могут быть в форме растворимых солей, обычно водорастворимых солей. Они обычно состоят из металлосодержащих составляющих и могут быть прототипом оксида магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодимия, самария, иттербия, неодима, гадолиния, церия, диспрозия, эрбия, титана и их соединений. Определенная концентрация этих добавок, которые могут присутствовать в дисперсии прототипа альфа-глинозема, может варьироваться в зависимости от обладания навыком в этой отрасли.

Обычно введение модифицирующей добавки или прототипа модифицирующей добавки приводит к преобразованию дисперсии прототипа альфа-глинозема в гель. Дисперсия прототипа альфа-глинозема может также преобразовываться в гель под воздействием тепла в течение определенного периода времени. Дисперсия прототипа альфа-глинозема может также содержать структурообразующий агент (отбор) для улучшения преобразования гидратного или обожженного оксида алюминия в альфа-глинозем. Структурообразующие агенты, пригодные для применения в данном изобретении, включают мелкие частицы альфа-глинозема, альфа-оксид железа и его прототипы, оксиды титана и титанаты, оксиды хрома, или любые другие материалы, которые могут структурировать переход. Количество структурообразующего агента, если он имеет место, должно быть достаточным, чтобы повлиять на преобразование альфа-глинозема. Структурообразование таких дисперсий прототипа альфа-глинозема описывается в патенте США №4 744 802 (Швабель (Schwabel)).

Пептизирующее вещество может быть также добавлено к дисперсии прототипа альфа-глинозема для получения более устойчивой гидрозоли или коллоида дисперсии прототипа альфа-глинозема. Подходящие пептизирующие вещества - это одноосновные кислоты и кислотные смеси, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Многокомпонентные кислоты также могут применяться, но они слишком быстро преобразуют дисперсию прототипа альфа-глинозема в гель, затрудняя манипуляции с ней или добавление к ней дополнительных компонентов. Некоторые бемиты, полученные из коммерческих источников, содержат титры по кислоте (такие как абсорбированная муравьиная или азотная кислота), которые способствуют получению устойчивой дисперсии прототипа альфа-глинозема.

Дисперсия прототипа альфа-глинозема может быть получена любым подходящим способом, таким как, например, обычное смешивание моногидрата оксида алюминия с водой, содержащей пептизурующее вещество, или перемешиванием суспензии моногидрата оксида алюминия, к которой в дальнейшем добавляется пептизирующее вещество.

Пеноудаляющие добавки и другие подходящие химические вещества могут добавляться для снижения пенообразования или связывания воздуха при смешивании. Дополнительные химические вещества, такие как увлажняющие агенты, спирты или связующие вещества также могут добавляться по желанию. Абразивные частицы альфа-глинозема могут содержать кремнезем и оксид железа, как это описывается в патенте США №5 645 619 (Эриксон и соав. (Erickson et al.)). Абразивные частицы альфа-глинозема могут содержать цирконий, как это описано в Патенте США №5 551 963 (Лармье (Larmie)). Кроме того, абразивные частицы альфа-глинозема могут иметь микроструктуру или добавки, как это описано в Патенте США №6 227 161 (Кастро (Castro)).

Второй этап процесса включает обеспечение литейной формой, имеющей как минимум одну формообразующую полость, а предпочтительнее множество полостей. Форма может иметь в целом плоскую нижнюю поверхность и множество формообразующих полостей. Множество полостей может составлять производственный станок. Производственный станок может быть в форме ленты, пластины, непрерывного полотна, покрывающего валика, такого как ротационный валик, муфты, опирающейся на валик, или накатного ролика.

В одном варианте производственный станок состоит из полимерного материала. Примеры подходящих полимерных материалов включают термопласты, такие как полиэстеры, поликарбонаты, полиэфирсульфоны, полиметилметакрилаты (оргстекло), полиуретаны, поливинилхлориды, полиолефин, полистирол, полипропилен, полиэтилен или его соединения, или термореактивные материалы. В одном варианте все оборудование полностью сделано из полимерных или термопластичных материалов. В другом варианте поверхности оборудования, вступающие в контакт с золь-гелем в процессе сушки, такие как поверхности множества полостей, содержат полимерные и термопластичные материалы, а остальные части оборудования могут быть сделаны из других материалов. Подходящее полимерное покрытие может быть применено к металлическому оборудованию, чтобы изменить допустимую нагрузку на поверхность, к примеру.

Полимерные и термопластичные станки могут тиражироваться металлическим мастер-станком. Мастер-станок будет иметь обратный образец формы, необходимой в производственном станке. Мастер-станок может быть сделан таким же образом, как и производственный станок. В одном варианте мастер-станок сделан из металла, напр. никеля, и обработан алмазным инструментом. Полимерный листовой материал можно нагреть вместе с мастер-станком до такой степени, что полимерный материал приобретет необходимую форму образца мастер-станка, если при этом надавить на них обоих. Полимерный или термопластичный материал может быть также экструдирован или набран на поверхность мастер-станка и затем прижат прессом. Термопластичный материал охлаждается для того, чтобы загустел и образовался производственный станок. При использовании термопластичного производственного станка следует обратить особое внимание на то, что следует избегать избыточного тепла, которое может повлечь за собой деформацию термопластичного производственного станка и сократить его срок эксплуатации. Больше информации по конструированию и производству производственных станков или мастер-станков можно найти в Патентах США №5 152 917 (Пипер и соав. (Pieper et al.)); №5 435 816 (Спургеон и соав. (Spurgeon et al.)); №5 672 097 (Хупмен и соав. (Hoopman et al.)); №5 946 991 (Хупмен и соав. (Hoopman et al.)); №5 975 987 (Хупмен и соав. (Hoopman et al.)) и №6 129 540 (Хупмен и соав. (Hoopman et al.)).

Доступ к полостям может быть через отверстие в верхней поверхности или в нижней поверхности литейной формы. В некоторых случаях, полости могут занимать всю толщину формы. Как вариант, полости могут занимать только часть толщины формы. В одном варианте верхняя поверхность в целом параллельна нижней поверхности литейной формы, полости при этом имеют в целом одинаковую глубину. По меньшей мере, одна сторона литейной формы может оставаться открытой для воздействия окружающей атмосферы на время этапа, на котором извлекается летучая компонента.

Полости имеют определенную трехмерную форму для производства формованных керамических абразивных частиц. Величина глубины равна перпендикулярному расстоянию от верхней поверхности до самой нижней точки нижней поверхности. Глубина данной полости может быть равной или отличаться от ее длины и/или ширины. Полости в данной литейной форме могут иметь одинаковую форму или разные формы.

Третий этап процесса включает наполнение полостей литейной формы дисперсией прототипа альфа-глинозема (напр., общепринятым способом). В некоторых вариантах установка с ножевым валиком или установка вакуумного напыления со щелевой экструзионной головкой может быть использована. Смазка для формы может быть использована, чтобы облегчить извлечение частиц из формы при необходимости. Обычные смазки для формы включают масла, такие как арахисовое масло или минеральное масло, рыбий жир, силиконы, политетрафторэтилен, стеарат цинка и графит. В общем, смазка для формы, такая как арахисовое масло, в жидкости, такой как вода или спирт, наносится на поверхности, контактирующие с золь-гелем, в пределах от 0,1 мг/дюйм2 (0,02 мг/см2) до 3,0 мг/дюйм2 (0,46 мг/см2) или от 0,1 мг/дюйм2 (0,02 мг/см2) до 5,0 мг/дюйм2 (0,78 мг/см2) смазки присутствует на единицу площади формы там, где нужна смазка. В некоторых вариантах верхняя поверхность формы покрыта дисперсией прототипа альфа-глинозема. Дисперсия прототипа альфа-глинозема может подаваться насосом на верхнюю поверхность.

Далее, скребок или уровень может использоваться для того, чтобы разровнять дисперсию прототипа альфа-глинозема полностью по полостям формы. Оставшуюся часть дисперсии прототипа альфа-глинозема, которая не попала в полость, можно убрать с верхней поверхности формы и переработать. В некоторых вариантах маленькая часть дисперсии прототипа альфа-глинозема может остаться на верхней поверхности, а в других вариантах верхняя поверхность в основном очищается от дисперсии. Давление, которое прилагается к скребку или уровню, обычно составляет менее 100 фунтов/кв. дюйм (0,7 МПа), менее 50 фунтов/кв. дюйм (0,3 МПа) или даже менее 10 фунтов/кв. дюйм (69 кПа). В некоторых вариантах неоткрытая поверхность дисперсии прототипа альфа-глинозема продолжается в основном за пределами верхней поверхности, чтобы обеспечить единообразие по толщине получившихся керамических абразивных частиц.

Четвертый этап процесса включает удаление летучей компоненты, чтобы высушить дисперсию. Предполагается, что летучая компонента удаляется с высокой скоростью испарения. В некоторых вариантах удаление летучей компоненты испарением происходит при температуры выше точки кипения летучей компоненты. Верхний предел температуры сушки часто зависит от материала, из которого сделана литейная форма. Для полипропиленовых станков температура должна быть менее, чем точка плавления пластика. В одном варианте, для водной дисперсии с содержанием твердого вещества от 40 до 50 процентов и полипропиленовой формы, температура сушки может быть от 90°С до 165°С, или от 105°С до 150°С, или от 105°С до 120°С. Более высокие температуры могут привести к увеличению скорости производства, но также могут привести к ухудшению качества поверхности полипропиленового станка, таким образом, сокращая его срок эксплуатации как литейной формы.

Пятый этап процесса включает извлечение получившихся прототипов керамических абразивных частиц определенной формы из формообразующих полостей. Прототипы керамических абразивных частиц могут быть извлечены из полостей при помощи следующих процессов, применяемых по одному или в сочетании в литейной форме: притяжение, колебания, ультразвуковые колебания, вакуум или сжатый воздух для извлечения частиц из формообразующей полости.

Прототипы абразивных частиц могут в дальнейшем сушиться вне полости. Если дисперсия прототипа альфа-глинозема высушивается до необходимого уровня в полости, то в этом дополнительном этапе сушки нет необходимости. Тем не менее, в некоторых случаях, ввести этот дополнительный этап сушки может быть более экономичным, чтобы минимизировать время, которое дисперсия прототипа альфа-глинозема проводит в полости. Обычно прототип формованных керамических абразивных частиц сушится от 10 до 480 минут, или от 120 до 400 минут, при температуре от 50°С до 160°С или от 120°С до 150°С.

Шестой этап процесса включает обжиг прототипа формованных керамических абразивных частиц. В процессе обжига практически вся летучая компонента извлекается, а различные компоненты, которые присутствовали в дисперсии прототипа альфа-глинозема, преобразуются в металлические оксиды. Прототип формованных керамических абразивных частиц нагревается обычно до температуры от 400°С до 800°С и остается в этих температурных пределах до тех пор, пока вся свободная вода и более 90 процентов от массы любого связывающего летучего материала испаряется. В качестве дополнительного этапа, может потребоваться ввести модифицирующую добавку в процессе пропитки. Водорастворимые соли могут вводиться в качестве пропитки в поры обжигаемых прототипов формованных керамических абразивных частиц. Затем прототип керамических абразивных частиц предварительно обжигается снова. Этот дополнительный этап более подробно описан в Патенте США №5 164 348 (Вуд (Wood)).

Седьмой этап процесса включает спекание прокаленного прототипа формованных керамических абразивных частиц до формирования частиц альфа-глинозема. До спекания, прокаленные прототипы формованных керамических абразивных частиц недостаточно уплотнены, и, таким образом, им не хватает необходимой твердости для использования в качестве формованных керамических абразивных частиц. Спекание состоит в нагревании прокаленных прототипов керамических абразивных частиц до температуры от 1000°С до 1650°С и сохранении их в этих температурных пределах до тех пор, пока в основном весь моногидрат альфа-глинозема (или его эквивалент) преобразуется в альфа-глинозем, и пористость снизится до менее 15 процентов от объема. Промежуток времени, в течение которого прокаленные прототипы формованных керамических абразивных частиц должны подвергаться температуре спекания, чтобы достичь этого уровня преобразования, зависит от многих факторов, но обычно составляет от пяти секунд до 48 часов при нормальных условиях.

В другом варианте, продолжительность этапа спекания варьируется от одной минуты до 90 минут. После спекания оформленная керамическая абразивная частица может иметь твердость по Виккерсу в 10 ГПа, 16 ГПа, 18 ГПа, 20 ГПа или более.

Другие этапы также могут применяться, чтобы модифицировать описанный процесс, такие как, например, быстрое нагревание материала от температуры обжига до температуры спекания, обработка дисперсии прототипа альфа-глинозема в центрифуге, чтобы удалить осадок и/или пыль. Более того, процесс может быть модифицирован сочетанием двух или более этапов при необходимости. Соответствующе этапы процесса, которые могут быть применены для модификации процесса этого изобретения, более подробно описаны в Патенте США №4 314 827 (Лайтхайзер (Leitheiser)).

Больше информации, касающейся способов производства формованных керамических абразивных частиц можно найти в опубликованной патентной заявке США №2009/0165394 А1 (Кулер и соав. (Culler et al.)).

Ссылаясь на фиг. 3 и 4, образец оформленной керамической абразивной частицы 300 представляет собой усеченную правильную треугольную пирамиду, состоящую из треугольного основания 321, треугольной вершины 323 и множества наклонных сторон 325а, 325b, 325с, соединяющих треугольное основание 321 (показанное как равностороннее) и треугольную вершину 323. Угол наклона 360а - это двугранный угол, образованный на пересечении стороны 325а с треугольным основанием 321. Аналогично, углы наклона 360b и 360с (оба не видны) соответствуют двугранным углам, образованным, соответственно, перес