Способ получения гранулированной пористой аммиачной селитры

Иллюстрации

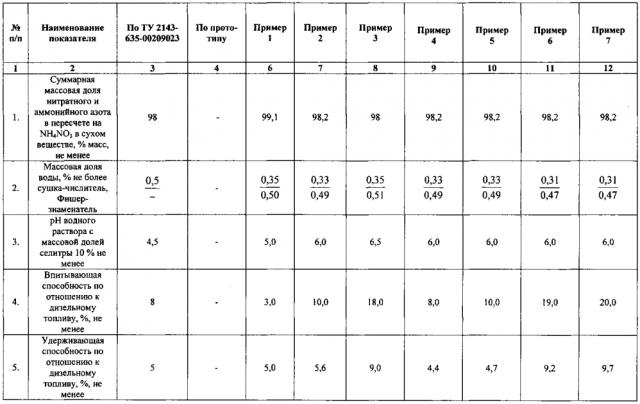

Показать всеИзобретение относится к сельскому хозяйству. Способ получения гранулированной пористой аммиачной селитры включает получение раствора аммиачной селитры, введение в него стабилизирующей магнезиальной добавки, распыление полученного раствора на ретур, представляющий собой приллированные гранулы аммиачной селитры, причем затем одновременно в пространстве и времени подают в качестве стабилизирующей добавки оксид магния в количестве 0,5-2% мас. и порообразующую добавку в количестве 0,1-1% мас. с испарением горячим воздухом при температуре 100-120°С из образующихся гранул вносимой воды и получением необходимой пористой структуры. Изобретение позволяет создать технологию, позволяющую получать гранулированную пористую аммиачную селитру с повышенной статической прочностью (до 22 Н/гранулу), повышенной устойчивостью к термическим циклам -20°С↔60°С, с регулируемой впитывающей (от 8 до 18%) и удерживающей (от 5,0 до 9,0%) способностью гранул по дизельному топливу, а также их насыпной плотностью (от 720 до 890 кг/м3) в аппаратах тарельчатого типа с использованием в качестве ретура гранул аммиачной селитры, получаемых приллированием. 7 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к области создания специальных видов сырья и технологии получения неорганических веществ (солей), используемых в производстве промышленных взрывчатых материалов, а именно к производству гранулированной пористой аммиачной селитры. Изобретение может быть использовано для изготовления широкого круга взрывчатых веществ смесевого типа.

Область техники

Из уровня техники известен способ получения гранулированной пористой аммиачной селитры путем введения в концентрированный плав аммиачной селитры сульфата трехвалентного железа в виде его водного раствора в количестве 0,06÷0,08% мас. в пересчете на Fe3+, затем вводят водную суспензию порообразующей добавки, состоящей из мела, диспергатора НФ и стеарата натрия или стеарата калия в соответсвующих количествах 0,1÷0,4% мас.; 0,01÷0,05% мас.; 0,0002÷0,001% мас., взятых по отношению к массе конечного продукта и гранулируют приллированием (патент RU 2078065 С1 [Государственный научно-исследовательский и проектный институт азотной промышленности и продуктов органического синтеза, Березниковское акционерное общество «Азот»] 27.04.1997).

Недостатками данного метода являются:

- повышенное количество воды, вносимое с добавкам в получаемые гранулы аммиачной селитры, что резко снижает статическую прочность гранул, увеличивает их слеживаемость и ухудшает устойчивость к термическим циклам (снижение прочности в 2 раза за 1-2 цикла);

- введение мела (СаСО3), который частично превращается в нитрат кальция, снижающий качество гранул, увеличивая их слеживаемость, снижая статическую прочность и ухудшая устойчивость к термическим циклам;

- приготовление и введение в расплав аммиачной селитры порообразующей добавки в виде смеси поверхностно-активных веществ (диспергатора НФ и стеаратов натрия или калия) и порообразущего компонента (мела) приводит к вспениванию приготавливаемой водной суспензии, затрудняющему ее приготовление, перекачивание и дозирование;

- необходимость переоборудования имеющихся производств аммиачной селитры в башнях.

Известен способ получения гранулированной пористой аммиачной селитры, согласно которому в раствор аммиачной селитры в качестве стабилизирующей добавки вводят аммонийную соль фосфорной кислоты в количестве 0,3÷1,0% мас. и аммонийную соль серной кислоты в количестве 0,03÷0,25% мас. по отношению к аммиачной селитре или используют фосфорную кислоту в количестве 0,3÷1,0% мас. и серную кислоту в количестве 0,03÷0,25% мас. по отношению к аммиачной селитре. Полученный раствор упаривают до состояния плава, содержащего 0,2-0,3% мас. воды. В полученный плав последовательно вводят насыщенный водный раствор поверхностно-активного вещества, диспергатора НФ, при температуре его кипения, а затем порообразующую добавку в виде насыщенных при температуре 40°С водных растворов карбоната аммония в воде или смеси карбоната аммония и аммиачной селитры в воде, или смеси карбоната аммония, карбамида и аммиачной селитры в воде. Полученный плав диспергируют на капли, кристаллизуют их, охлаждают полученные гранулы и кондиционируют их (патент RU 2396239 С1 (Государственное образовательное учреждение высшего профессионального образования «Московская государственная академия тонкой химической технологии имени М.В. Ломоносова») 10.08.2010).

Недостатками данного метода являются:

- повышенное количество воды, вносимое с добавками в получаемые гранулы аммиачной селитры;

- малая прочность, плохая устойчивость к термическим циклам и удерживающая способность;

- приготовление и введение в расплав аммиачной селитры порообразующей добавки приводит к вспениванию приготавливаемой водной суспензии, затрудняющему ее приготовление, перекачивание и дозирование;

- необходимость переоборудования имеющихся производств аммиачной селитры в башнях.

Наиболее близким технологическим решением является способ получения гранулированного известково-аммиачного удобрения окатыванием во вращающемся грануляторе, включающий подачу в качестве центров гранулообразования исходного гранулированного удобрения, причем в качестве центров гранулообразования используют приллированные гранулы аммиачной селитры, на которые при окатывании одновременно наносят подаваемые раздельно жидкую и твердую составляющие, причем в качестве жидкой составляющей используют водный раствор, имеющий температуру 100-110°С, содержащий 80-90% мас. аммиачной селитры и добавку, включающую 2% мас. сульфата аммония, 2% мас. каустического магнезита и 0,5% мас. фосфата аммония, или добавку, включающую 1% мас. каустического магнезита и 1% мас. фосфата аммония, а в качестве твердой составляющей используют эмульгирующую и порообразующую добавки - карбонаты кальция и магния. Твердую составляющую вводят в виде порошка с размером частиц 50-200 мкм. Температуру в грануляторе поддерживают в диапазоне 40-80°С, а процесс гранулирования окатыванием ведут в грануляторах тарельчатого типа (RU 2367638 С1 (Таран А.Л., Таран А.В., Таран Ю.А., 20.09.2009). Данный способ выбран в качестве прототипа.

Недостатками данного способа являются:

- способ не предусматривает получение пористой аммиачной селитры, пригодной для использования в качестве промышленного взрывчатого вещества;

- повышенное количество воды, вносимое с добавкам в получаемые гранулы аммиачной селитры, что резко снижает статическую прочность гранулы и увеличивает их слеживаемость.

Сущность изобретения

Технический результат настоящего изобретения заключается в создании технологии, позволяющей получать гранулированную пористую аммиачную селитру с повышенной статической прочностью (до 22 Н/гранулу), повышенной устойчивостью к термическим циклам -20°С↔60°С, с регулируемой впитывающей (от 8 до 18%) и удерживающей (от 5,0 до 9,0%) способностью гранул по дизельному топливу, а также их насыпной плотностью (от 720 до 890 кг/м3) в аппаратах тарельчатого типа с использованием в качестве ретура гранул аммиачной селитры, получаемых приллированием.

Технический результат достигается тем, что:

- требуемая прочность кристаллического каркаса обеспечивается введением в аммиачную селитру стабилизирующей добавки в виде оксида магния;

- задача порообразования решается введением порообразующей добавки, а также нагреванием получающихся гранул до температуры 100°С с испарением воды, вносимой в гранулу с раствором аммиачной селитры. Испаряясь, вода придает грануле пористую структуру.

Процесс получения гранулированной пористой аммиачной селитры по заявленному способу производится следующим образом: приллированная аммиачная селитра из агрегата АС-72 с магнезиальной добавкой (оксид магния в виде каустических магнезитов ПМК-75, ПМК-83, ПМК-87 или азотнокислотной вытяжки) сельскохозяйственного назначения рассеивается, отбираются фракции гранул размерами <1 мм и 1-2 мм, которые используются в описываемом процессе в качестве ретура. Затем готовится водный раствор аммиачной селитры с концентрацией 80-90% мас. с магнезиальной добавкой в количестве 0,5-2% мас. На агрегате этот раствор получается после нейтрализации азотной кислоты аммиаком в аппарате Использования Теплоты Нейтрализации (ИТН). Используя этот водный раствор аммиачной селитры с магнезиальной добавкой, распыляют его в количестве от 10 до 50% мас. на имеющиеся гранулы ретура в аппарате тарельчатого типа, посредством распыления через механическую или пневматическую форсунку, при подаче мелкодисперсной (40-200 мкм) порообразующей добавки в количестве 0,1-1% мас. В качестве порообразующей добавки можно использовать карбонаты кальция и магния, а также их смеси, карбонаты калия, натрия и аммония и их смеси, карбамид, диспергатор НФ. Порообразующую добавку можно подавать в виде насыщенного при температуре 80-100°C водного раствора в количестве 0,1-1% мас. в пересчете на сухое вещество, не смешивая предварительно с исходным 80-90%-ным раствором аммиачной селитры, во избежание преждевременной конверсии. Полученные гранулы рассеивают и сушат до остаточной влажности 0,2-0,5% по Фишеру.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1.

В тарельчатый аппарат непрерывно подается:

(1) - гранулированная аммиачная селитра в количестве 800±10 кг/ч с температурой 20-30°C и диаметром гранул до 2 мм;

(2) - 80-90%-ный водный раствор аммиачной селитры из аппарата ИТН со стабилизирующей магнезиальной добавкой в виде каустических магнезитов ПМК-75, ПМК-83, ПМК-87 или азотнокислотной вытяжки в количестве 0,5% мас. через форсунку в виде газокапельного потока в количестве 400±5 кг/ч и температурой 80-90°C;

(3) - одновременно в пространстве и времени подается порообразующая добавка в виде насыщенного при температуре 80°C водного раствора, состоящая из смеси карбонатов кальция и магния в соотношении 1:1 в количестве 0,1% мас. в пересчете на сухое вещество;

(4) - нагретый до температуры 100-120°C воздух в количестве 2000±200 м3/ч и компенсационный обогрев тарельчатого гранулятора;

(5) - полученные гранулы рассеивают и сушат до остаточной влажности 0,2-0,5% по Фишеру.

Пример 2.

Осуществление способа согласно примеру 1. Отличия состоят в том, что в (2) стабилизирующую добавку вводили в виде каустических магнезитов ПМК-75, ПМК-83, ПМК-87 или азотнокислотной вытяжки в количестве 1% мас. с неизменным положительным эффектом; в (3) вводили порообразующую добавку в виде насыщенного при температуре 100°C водного раствора смеси карбонатов кальция и магния в соотношении 1:1 в количестве 0,5% мас. в пересчете на сухое вещество.

Пример 3.

Осуществление способа согласно примеру 1. Отличия состоят в том, что в (2) стабилизирующую добавку вводили в виде каустических магнезитов ПМК-75, ПМК-83, ПМК-87 или азотнокислотной вытяжки в количестве 2% мас. с неизменным положительным эффектом; в (3) вводили порообразующую добавку в виде насыщенного при температуре 100°C водного раствора смеси карбонатов кальция и магния в соотношении 1:1 в количестве 1% мас.

Пример 4.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Дополнительное отличие состоит в том, что в (3) вводили порообразующую добавку в виде смеси карбонатов калия, натрия и аммония в соотношении 1:1:1 в количестве 0,5% мас.

Пример 5.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Дополнительное отличие состоит в том, что в (3) вводили порообразующую добавку в виде карбамида в количестве 0,5% мас.

Пример 6.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Дополнительное отличие состоит в том, что в (3) вводили порообразующую добавку в виде мелкодисперсных частиц размером 40 мкм.

Пример 7.

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Дополнительное отличие состоит в том, что в (3) вводили порообразующую добавку в виде мелкодисперсных частиц размером 200 мкм.

1. Способ получения гранулированной пористой аммиачной селитры, включающий получение раствора аммиачной селитры, введение в него стабилизирующей магнезиальной добавки, распыление полученного раствора на ретур, представляющий собой приллированные гранулы аммиачной селитры, отличающийся тем, что затем одновременно в пространстве и времени подают в качестве стабилизирующей добавки оксид магния в количестве 0,5-2% мас. и порообразующую добавку в количестве 0,1-1% мас. с испарением горячим воздухом при температуре 100-120°С из образующихся гранул вносимой воды и получением необходимой пористой структуры.

2. Способ по п. 1, отличающийся тем, что оксид магния вводят в виде каустических магнезитов марок ПМК-75, ПМК-83, ПМК-87 или их азотнокислотной вытяжки.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве порообразующей добавки используют карбонаты кальция, магния, калия, натрия и аммония, карбамид, диспергатор НФ.

4. Способ по п. 1 или 2, отличающийся тем, что порообразующую добавку подают в виде мелкодисперсных твердых частиц размером 40-200 мкм или их насыщенного при температуре 80-100°С водного раствора в количестве 0,1-1% мас. в пересчете на сухое вещество.

5. Способ по п. 1 или 2, отличающийся тем, что полученные гранулы сушат до остаточной влажности 0,2-0,5% мас. по Фишеру.

6. Способ по п. 1 или 2, отличающийся тем, что приллированные гранулы рассеивают и в качестве исходных гранул используют фракции с размером <1 мм и 1-2 мм.

7. Способ по п. 1 или 2, отличающийся тем, что раствор аммиачной селитры получают из аппарата Использования Теплоты Нейтрализации ИТН.

8. Способ по п. 1 или 2, отличающийся тем, что распыление водного раствора аммиачной селитры на гранулы ретура производится через механическую или пневматическую форсунку.