Способ получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта нефти и нефтепродуктов. Описан способ получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах полимеризацией альфа-олефинов C6-C14 в присутствии катализатора и активатора катализатора. Полимеризацию альфа-олефинов C6-C14 проводят в среде мономера с добавлением насыщенного алифатического углеводорода состава C6-C14 при конверсии по мономеру от 96,0 до 99,5 мас. %. В качестве катализатора используют микросферический трихлорид титана, а в качестве активатора катализатора смесь с массовым соотношением от 1:10 до 10:1 диэтилалюминий хлорида и триизобутилалюминия. Получают полимер с молекулярной массой более 107 а.е.м. с узким молекулярно-массовым распределением не более 1,5 с заданным соотношением компонентов, мас. %. Далее полимер измельчают, получая товарную форму реагента. Технический результат - получение реагента с требуемыми свойствами при высоких значениях конверсии исходного мономерного сырья, снижение гидродинамического сопротивления потока жидких углеводородов в трубопроводах, увеличение пропускной способности трубопровода, снижение затрат на транспорт. 5 з.п. ф-лы, 1 табл., 8 пр.

Реферат

Изобретение относится к области трубопроводного транспорта нефти и нефтепродуктов.

Известно, что добавление в турбулентный поток перекачиваемой посредством трубопроводов нефти или углеводородной жидкости, например дизельного топлива, сверхвысокомолекулярных поли-альфа-олефинов (СВМПАО) в количествах 10-50 млн-1 приводит к увеличению пропускной способности линий и, как следствие, снижению энергозатрат на транспорт. Полимер подается в транспортные линии в виде товарной формы - высококонцентрированной (от 20 до 50 мас. %) суспензии полимера с размером частиц в интервале 50-500 мкм в нерастворяющем полимер сольвенте, что позволяет существенно снизить вязкость при сохранении высокого содержания полимера.

Особую сложность представляет синтез полимера, пригодного для последующих стадий получения товарной формы противотурбулентной присадки, при сохранении низкой себестоимости, что может быть решено за счет эффективного способа получения полимера с требуемыми свойствами при высоких значениях конверсии исходного мономерного сырья. При этом получаемый полимер должен обладать высокой, более 107 а.е.м., молекулярной массой, определенной пространственной структурой, достаточной скоростью растворения в транспортируемой жидкости при низких температурах, легкостью переработки в товарную форму - суспензию с размером частиц 50-500 мкм, устойчивую при температурах от минус 60 до плюс 50 градусов по Цельсию.

Известен способ получения полимера, снижающего гидродинамическое сопротивление потока углеводородных жидкостей. При реализации данного способа осуществляют получение полимера методом полимеризации в массе мономера с помощью катализаторов Циглера-Натта в разборном блочном реакторе с рубашкой для снятия выделяющегося тепла. Данный способ включает полимеризацию альфа-олефинов, в частности: гексен-1, октен-1, децен-1, додецен-1, тетрадецен-1, гексадецен-1 и их смеси, использование в качестве сокатализатора соединений триалкилалюминия или диалкиалюминийхлоридов, в частности триэтилалюминий, триизобутилалюминий, диизобутилалюминийхлорид и их смеси (см. патент США №7015290).

Существенным недостатком данного способа является использование разборных реакторов сложной конструкции, создающих значительные затруднения сборки и заливки мономеров, а также более низкие значения конверсии по мономеру по сравнению с заявленным способом.

Известен способ получения полимера, снижающего гидродинамическое сопротивление потока углеводородных жидкостей. При реализации данного способа осуществляют получение поли-альфа-олефинов методом растворной полимеризации с помощью катализаторов Циглера-Натта в реакторе с рубашкой (см. патент США №4289679).

Данный способ имеет следующие недостатки: низкая концентрация полученного полимера в растворе, энергоемкая стадия выделения полимера из раствора, большое количество отходов.

Известен способ получения СВМПАО, включающий полимеризацию альфа-олефинов C6-C30 в присутствии в качестве катализатора продукта восстановления тетрахлорида титана алюминийорганическим соединением и в качестве сокатализатора комплекса на основе 3-тиа-1,5-диазабицикло[3.2.1]октана и диметилалюминийхлорида. Молярное соотношение реагентов - α-олефин 1, катализатор 0,002-0,004, сокатализатор 0,02-0,04. Реакцию полимеризации проводят в интервале температур от -20 до +20°C в течение 8-12 ч (см. патент РФ №2487138).

Недостатком данного способа является использование повышенных количеств алюминийорганических соединений, что ведет к существенному снижению растворимости получаемого таким способом полимера в углеводородных жидкостях, особенно при пониженных температурах. При заявленных значениях температуры полимеризации (-20°C) высшие альфа-олефины C30 в мономерной шихте C6 (70%)/C30 (30%) находятся в твердом состоянии и практически не участвуют в полимеризации. Получаемый по данному способу полимер не поддается переработке в тонкую суспензию с концентрацией по полимеру выше 25 мас. %.

Известен способ получения полимера, включающий получение тонкоизмельченного полимера, растворимого в углеводородных жидкостях. Полимер синтезируют (со)полимеризацией высших альфа-олефинов под действием катализатора Циглера-Натта. В качестве (со)полимера высших альфа-олефинов используют продукт блочной полимеризации. Тонкую дисперсию полимера получают термическим переосаждением полимера в жидкости, являющейся нерастворителем для полимера при комнатной температуре и способной его растворять при повышенной температуре (см. патент РФ №2481357).

Недостатками данного способа получения полимера являются низкая выработка товарной формы, значительные энергозатраты, потеря пространственной структуры полимера при переводе в растворенное состояние при повышенных температурах, необходимость увеличенных дозировок присадки, полученной таким способом для сохранения приемлемой эффективности.

В качестве прототипа принят способ получения СВМПАО, включающий получение полимеров, снижающих гидродинамическое сопротивление потока углеводородных жидкостей, полимеризацией мономеров C6-C16 в массе с помощью катализаторов Циглера-Натта и сокатализаторов - соединений триалкилалюминия и диалкиалюминийхлорида в полимерных мешках (см. патент США №6576732).

Данный способ имеет следующие недостатки: использование больших количеств катализатора и сокатализатора, широкое молекулярно-массовое распределение, умеренная конверсия мономеров, наличие фракций полимера с меньшими молекулярными массами 1-5×106 а.е.м., что ведет к необходимости использования предпочтительно криогенного измельчения в присутствии значительных количеств антиагломератора.

Задачей изобретения является создание способа получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах с требуемыми свойствами при высоких значениях конверсии исходного мономерного сырья.

Технический результат, достигаемый при осуществлении заявленного изобретения, - получение реагента, обеспечивающего снижение гидродинамического сопротивления потока жидких углеводородов в трубопроводах и, как следствие, увеличение пропускной способности трубопровода, снижение затрат на транспорт.

Поставленная задача и указанный технический результат в способе получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах, включающем полимеризацию альфа-олефинов C6-C14 в присутствии катализатора и активатора катализатора, соответственно решается и достигается тем, что полимеризацию альфа-олефинов C6-C14 проводят в среде мономера с добавлением насыщенного алифатического углеводорода состава C6-C18 при конверсии по мономеру от 96,0 до 99,5 мас. %, применяя при этом в качестве катализатора микросферический трихлорид титана, а в качестве активатора катализатора смесь с массовым соотношением от 1:10 до 10:1 диэтилалюминия хлорида и триизобутилалюминия, в результате чего получают полимер с молекулярной массой более 107 а.е.м. с узким молекулярно-массовым распределением не более 1,5 со следующим соотношением компонентов, мас. %:

| альфа-олефины C6-C14 | 85-97 |

| трихлорид титана | 0,003-0,015 |

| диэтилалюминия хлорид | 0,007-0,07 |

| триизобутилалюминий | 0,007-0,07 |

| насыщенный алифатический углеводород состава C6-C18 | остальное, |

после чего полимер измельчают, получая, таким образом, товарную форму реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах.

Поставленная задача и указанный технический результат в заявленном способе соответственно решается и достигается тем, что полимеризацию альфа-олефинов C6-C14 проводят при температуре от минус 10°C до плюс 20°C в течение от 15 до 30 суток.

Поставленная задача и указанный технический результат в заявленном способе соответственно решается и достигается тем, что полимеризацию альфа-олефинов C6-C14 проводят в среде мономера при высоте слоя не более 250 мм.

Поставленная задача и указанный технический результат в заявленном способе соответственно решается и достигается тем, что полимеризацию альфа-олефинов C6-C14 проводят в герметичных емкостях, снабженных полиэтиленовыми вкладышами.

Поставленная задача и указанный технический результат в заявленном способе соответственно решается и достигается тем, что полимер измельчают до частиц размером от 0,1 до 1,5 мм с помощью механических режущих устройств в среде нерастворяющего полимер сольвента в присутствии не более 5 мас. % антиагломератора или до частиц размером от 0,05 до 1,0 мм с помощью криогенных мельниц в присутствии не более 10 мас. % антиагломератора и далее смешивают с нерастворяющим полимер сольвентом.

Способ получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах осуществляют следующим наиболее предпочтительным образом.

Полимеризацию альфа-олефинов C6-C14 ведут в среде мономера под действием катализатора Циглера-Натта, в качестве которого используется микросферический трихлорида титана, и активатора катализатора - смеси с массовым соотношением от 1:10 до 10:1 диэтилалюминия хлорида и триизобутилалюминия, с добавлением насыщенного алифатического углеводорода, способствующего миграции остаточного мономера на поздних стадиях реакции, в емкостях, позволяющих поддерживать температурный режим в интервале от минус 10 до плюс 20°C и исключающих доступ атмосферы воздуха в течение от 15 до 30 суток при высоте слоя реакционной смеси не более 250 мм.

Данный способ включает получение полимера СВМПАО с молекулярной массой 1·107-2·107 а.е.м., молекулярно-массовым распределением менее 1,5, с конверсией выше 96 мас. %, что позволяет снизить энергозатраты на измельчение при получении дисперсий полимера с концентрацией более 25 мас. % в нерастворяющем сольвенте для противотурбулентных присадок, защитить полимер от механодеструкции при механическом или криогенном измельчении, снизить содержание полимера в дисперсиях при сохранении их высокой эффективности, существенно снизить себестоимость реагентов на основе получаемого полимера СВМПАО, а также реагента для снижения гидродинамического сопротивления транспортируемой нефти и нефтепродуктов по трубопроводам на основе данного полимера.

В заявленном способе полимеризацию ведут в любом аппарате, предназначенном для смешения жидких сырьевых потоков, обеспечивающим отвод тепла на уровне 6×104 кДж/(тн×ч) и изоляцию реакционной массы от атмосферы воздуха, например, в реакторе с мешалкой и рубашкой, снабженном системой продувки газообразным азотом с чистотой не менее 99,9 мас. %. После проведения полимеризации в течение не менее 1 ч от начала смешения всех компонентов, реакционную массу переносят в емкости для завершения полимеризации в условиях с контролируемым температурным режимом не выше плюс 20°C, также исключая доступ атмосферы воздуха в течение не менее 15 суток. Полученные таким образом блоки полимера измельчают до требуемого размера с помощью подходящего механического или криогенного измельчающего оборудования.

В качестве мономеров используют альфа-олефины C6-C14, предпочтительно гексен-1, октен-1, децен-1, додецен-1, тетрадецен-1, и их смеси, наиболее предпочтительно гексен-1, децен-1, додецен-1 и их смеси с содержанием основного альфа-олефина в количестве не менее 70 мас. %.

В качестве катализатора используют микросферический трихлорид титана, получаемый из тетрахлорида титана и триэтилалюминия, реализованный, например, в производстве катализаторов завода «Полипропилен» ООО «Томскнефтехим», г. Томск (Российская Федерация), либо аналогичный, доступный на рынке.

В качестве активатора катализатора используют смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением от 1:10 до 10:1. Названные реагенты являются промышленно выпускаемыми и доступны на рынке.

В качестве насыщенного алифатического углеводорода состава C6-C18 используют алкан или смесь алканов с молекулярной массой от 86 а.е.м. до 254 а.е.м, полученные дистилляцией нефти и очищенные до чистоты не менее 99,9 мас. %.

Емкости для полимеризации на завершающих стадиях могут быть выполнены из материала, инертного для алюминийорганических соединений, например, в виде стеклянных и глазурованных емкостей, герметичных металлических емкостей или ящиков, полимерных емкостей, многослойных полимерных мешков. Наиболее предпочтительно использование герметичных металлических емкостей, снабженных полиэтиленовыми вкладышами. Полиэтиленовые вкладыши должны быть выполнены из нескольких, наиболее предпочтительно из пяти, слоев полиэтиленовой пленки, при этом как минимум один слой должен обеспечивать барьерные свойства для кислорода. В качестве барьерного слоя можно использовать пленку из поливинилацетата, поливинилового спирта, металлизированный полиэтилен.

В качестве нерастворяющего полимер сольвента используют смеси одноатомных и многоатомных спиртов, их эфиров, вода. Смесь компонентов подбирают таким образом, чтобы ее плотность совпадала с плотностью СВМПАО, полученного полимеризацией.

В качестве антиагломератора используют стеарат кальция, диамид стеариновой кислоты, лауриловый спирт, воду, растительное масло.

Для механического измельчения могут быть, например, использованы аппараты для измельчения блоков каучука фирмы Pallmann Maschinenfabrik GmbH & Co. KG (Германия), ООО «Сибпроммаш» (Российская Федерация, г. Новосибирск) или аналогичные, и далее, для тонкого измельчения - гомогенизаторы фирмы Kinematica AG (Швейцария), IKA-WERKE GmbH & Co. KG (Германия), экструдеры KraussMaffei Berstorff AG (Германия) или аналогичные.

Для криогенного измельчения могут быть, например, использованы аппараты фирмы Hosokawa Alpine AG (Германия), Cimma Inc. (Италия), Pallmann Maschinenfabrik GmbH & Co. KG (Германия), или аналогичные.

Способ получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах поясняется представленными ниже примерами.

Пример 1 (прототип)

В инертной атмосфере при стандартной температуре и давлении к 95 мас. % октена-1 при перемешивании добавили 2,9 мас. % раствора диизобутилалюминийхлорида в гептане с концентрацией 25 мас. % и 2,1 мас. % раствора катализатора и сокатализатора в гептане с содержанием трихлорида титана в количестве 0,0057 мас. %, изобутилового эфира в количестве 0,0420 мас. %, диизобутилалюминийхлорида в количестве 0,1015 мас. %, гептан - остальное, приготовленного последовательным смешением. Реакционную смесь оставили до завершения полимеризации. Полученный полимер подвергли криогенному измельчению в присутствии 10 мас. % стеарата кальция и использовали для приготовления дисперсии с концентрацией 30 мас. % по полимеру в смеси изопропанола и этиленгликоля в соотношении 8:1 по массе.

Пример 2

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают гексен-1 в количестве 80 мас. %, децен-1 в количестве 5 мас. %, декалин с чистотой не менее 99,8 мас. % в количестве 14,91 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:1 в количестве 0,077 мас. % (по 0,0385 мас. % каждого) и катализатор - трихлорид титана - в количестве 0,013 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарата кальция в соотношении 8:1,95:0,05 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 3

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают гексен-1 в количестве 90 мас. %, тетрадецен-1 в количестве 5 мас. %, додекан с чистотой не менее 99,8 мас. % в количестве 4,91 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:1 в количестве 0,077 мас. % (по 0,0385 мас. % каждого) и катализатор - трихлорид титана - в количестве 0,013 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарамида в соотношении 8:1,95:0,05 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 4

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают гексен-1 в количестве 80 мас. %, децен-1 в количестве 5 мас. %, декалин с чистотой не менее 99,8 мас. % в количестве 14,91 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 10:1 в количестве 0,077 мас. % (0,07 мас. % и 0,007 мас. % соответственно) и катализатор - трихлорид титана - в количестве 0,013 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарата кальция в соотношении 8:1,95:0,05 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 5

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают гексен-1 в количестве 80 мас. %, децен-1 в количестве 5 мас. %, декалин с чистотой не менее 99,8 мас. % в количестве 14,91 мас. %. Смесь в реакторе охлаждается до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:10 в количестве 0,077 мас. % (0,007 мас. % и 0,07 мас. % соответственно) и катализатор - трихлорид титана - в количестве 0,013 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Затем реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарата кальция в соотношении 8:1,95:0,05 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 6

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают октен-1 в количестве 80 мас. %, гексен-1 в количестве 15 мас. %, декан с чистотой не менее 99,8 мас. % в количестве 4,91 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:1 в количестве 0,077 мас. % (по 0,0385 мас. % каждого) и катализатор - трихлорид титана - в количестве 0,013 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси гексанола, этиленгликоля, воды и стеарамида в соотношении 7:1,95:1:0,05 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 7

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают гексен-1 в количестве 80 мас. %, децен-1 в количестве 5 мас. %, гексадекан с чистотой не менее 99,8 мас. % в количестве 14,908 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:1 в количестве 0,077 мас. % (по 0,0385 мас. % каждого) и катализатор - трихлорид титана - в количестве 0,015 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарата кальция в соотношении 8:1,97:0,03 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

Пример 8

В реактор с рубашкой, мешалкой, термопарой, манометром, подачей внутрь газообразного азота чистотой 99,9 мас. % загружают додецен-1 в количестве 90 мас. %, децен-1 в количестве 5 мас. %, декан с чистотой не менее 99,8 мас. % в количестве 4,92 мас. %. Смесь в реакторе охлаждают до температуры плюс 10±2°C перемешиванием мешалкой и подачей холодного теплоносителя в рубашку реактора. Затем в реактор подают активатор катализатора в виде смеси диэтилалюминия хлорида и триизобутилалюминия с массовым соотношением 1:1 в количестве 0,077 мас. % (по 0,0385 мас. % каждого) и катализатор - трихлорид титана - в количестве 0,003 мас. % в виде суспензии с концентрацией 40 мас. % в гептане. Содержимое реактора перемешивают, удерживая температуру в интервале от плюс 8 до плюс 12°C, в течение 1 ч. Далее реакционную массу выгружают в токе азота в герметичные газонепроницаемые емкости с полиэтиленовыми вкладышами так, чтобы высота слоя массы не превышала 250 мм, или аналогичные по размерам полимерные емкости, герметично закрывают и выдерживают при температуре 15±5°C в течение не менее 15 суток без доступа атмосферы воздуха. Полученные блоки полимера последовательно измельчают с помощью каскада ножевых мельниц на частицы размером 50±40 мм, 3±2 мм и 0,8±0,7 мм. Последнее измельчение ведут в среде сольвента, состоящего из смеси изопропанола, этиленгликоля и стеарата кальция в соотношении 8:1,97:0,03 по массе, получая реагент для снижения гидродинамического сопротивления потока нефти и нефтепродуктов в трубопроводах - устойчивую тонкую дисперсию с содержанием полимера 30±20 мас. %.

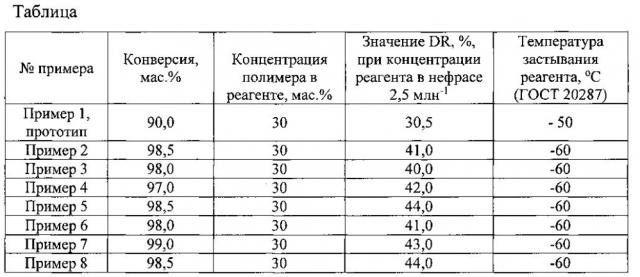

Оценку эффективности полученных продуктов проводили на лабораторном турбореометре (таблица). Снижение гидродинамического сопротивления (DR) движению нефраса в капилляре в присутствии реагента рассчитывали по формуле:

где

λ - коэффициент сопротивления жидкости;

t - время истечения 330 см3 нефраса через капилляр;

o и p - индексы, относящиеся к чистому растворителю и раствору реагента соответственно.

Продукт считается выдержавшим испытания, если значение DR составляет не менее 30% при концентрации реагента в нефрасе 2,5 млн-1.

1. Способ получения реагента для снижения гидродинамического сопротивления потока жидких углеводородов в трубопроводах, включающий полимеризацию альфа-олефинов C6-C14 в присутствии катализатора и активатора катализатора, отличающийся тем, что полимеризацию альфа-олефинов C6-C14 проводят в среде мономера с добавлением насыщенного алифатического углеводорода состава C6-C18 при конверсии по мономеру от 96,0 до 99,5 мас. %, применяя при этом в качестве катализатора микросферический трихлорид титана, а в качестве активатора катализатора смесь с массовым соотношением от 1:10 до 10:1 диэтилалюминия хлорида и триизобутилалюминия, в результате чего получают полимер с молекулярной массой более 107 а.е.м. с узким молекулярно-массовым распределением не более 1,5 со следующим соотношением компонентов, мас. %:

| альфа-олефин C6-C14 | 85-97 |

| трихлорид титана | 0,003-0,015 |

| диэтилалюминия хлорид | 0,007-0,07 |

| триизобутилалюминий | 0,007-0,07 |

| насыщенный алифатический углеводород состава C6-C18 | остальное, |

2. Способ по п. 1, отличающийся тем, что полимеризацию альфа-олефинов C6-C14 проводят при температуре от минус 10°C до плюс 20°C в течение от 15 до 30 суток.

3. Способ по п. 1, отличающийся тем, что полимеризацию альфа-олефинов C6-C14 проводят в среде мономера при высоте слоя не более 250 мм.

4. Способ по п. 1, отличающийся тем, что полимеризацию альфа-олефинов C6-C14 проводят в герметичных емкостях, снабженных полиэтиленовыми вкладышами.

5. Способ п. 1, отличающийся тем, что полимер измельчают до частиц размером от 0,1 до 1,5 мм с помощью механических режущих устройств в среде нерастворяющего полимер сольвента в присутствии не более 5 мас. % антиагломератора.

6. Способ по п. 1, отличающийся тем, что полимер измельчают до частиц размером от 0,05 до 1,0 мм с помощью криогенных мельниц в присутствии не более 10 мас. % антиагломератора и далее смешивают с нерастворяющим полимер сольвентом.