Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и может быть использовано на тепловых электростанциях для мониторинга прочности ответственного оборудования в процессе его эксплуатации, например паропроводов и корпусных элементов оборудования высокого давления. Сущность: периодически при останове оборудования известным способом проверяют наличие и уровень микроповрежденности наружной поверхности контролируемой детали. При достижении установленного опасного значения указанного уровня из неответственной части контролируемой детали изготавливают серию из нескольких одинаковых образцов круглого поперечного сечения. Каждый из указанных образцов испытывают на разрыв с нагревом образца для создания в нем при нагружении условий ползучести. Оценивают остаточный ресурс контролируемой детали путем математической обработки результатов указанных испытаний. Причем на каждый из указанных образцов наносят острый кольцевой надрез, моделирующий известным способом достигнутый уровень микроповрежденности на поверхности контролируемой детали, а заданное значение механического напряжения в указанном образце при его испытании поддерживают в гладкой части образца за пределами указанного кольцевого надреза. Технический результат: обеспечение возможности учета при испытании образцов уровня микроповрежденности контролируемой детали и проведения указанных испытаний при рабочих параметрах эксплуатации данной детали. 2 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Область техники

Изобретение относится к области теплоэнергетики и может быть использовано на тепловых электростанциях для мониторинга прочности ответственного оборудования в процессе его эксплуатации, например паропроводов и корпусных элементов оборудования высокого давления.

Предшествующий уровень техники

Известен принятый в качестве ближайшего аналога патентуемого изобретения способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды и имеющей проникающую со стороны ее наружной поверхности микроповрежденность,

заключающийся в том, что:

периодически при останове оборудования известным способом проверяют наличие и уровень микроповрежденности наружной поверхности контролируемой детали;

при достижении установленного нормативного опасного значения указанного уровня из неответственной части контролируемой детали изготавливают серию из нескольких одинаковых образцов круглого поперечного сечения;

каждый из указанных образцов испытывают на разрыв в условиях по температуре и давлению, близких к рабочим условиям эксплуатации контролируемой детали;

оценивают остаточный ресурс контролируемой детали путем математической обработки результатов указанных испытаний

(Методические указания по определению характеристик жаропрочности и долговечности металла, турбин и трубопроводов / [1] СО 153-34.17.471-2003 // М., 2004 [1]).

К недостаткам [1] следует отнести завышенное значение получаемого результата, так как данный известный способ при оценке остаточного ресурса не предусматривает учета уровня микроповрежденности контролируемой детали.

Кроме того, неточность получаемого значения величины остаточного ресурса, определяемого по способу [1], связана с необходимостью для ускорения времени эксперимента существенной экстраполяции результатов испытаний на неисследованную при экспериментах область рабочих параметров эксплуатации детали. Эта неточность в особенности неприятна, если требуется оценка остаточного ресурса контролируемой детали с остаточным ресурсом, близким к завершению.

Раскрытие изобретения

Задачей изобретения является повышение точности определения остаточного ресурса, а техническими результатами - обеспечение возможности учета при испытании образцов уровня микроповрежденности контролируемой детали и проведения указанных испытаний при рабочих параметрах эксплуатации данной детали.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что

в способе оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды и имеющей проникающую со стороны ее наружной поверхности микроповрежденность,

заключающемся в том, что:

периодически при останове оборудования известным способом проверяют наличие и уровень микроповрежденности наружной поверхности контролируемой детали;

при достижении установленного нормативного опасного значения указанного уровня из неответственной части контролируемой детали изготавливают серию из нескольких одинаковых образцов круглого поперечного сечения;

каждый из указанных образцов испытывают на разрыв в условиях по температуре и давлению, близких к рабочим условиям эксплуатации контролируемой детали;

оценивают остаточный ресурс контролируемой детали путем математической обработки результатов указанных испытаний;

согласно изобретению:

на каждый из указанных образцов наносят острый кольцевой надрез, моделирующий известным способом достигнутый уровень микроповрежденности на поверхности контролируемой детали;

заданное значение механического напряжения в указанном образце при его испытании поддерживают в гладкой части образца за пределами указанного кольцевого надреза.

При этом:

если после очередного останова оборудования осмотр контролируемой детали выявил достижение установленного опасного уровня ее микроповрежденности с возможным превышением этого уровня до 40%,

механическое напряжение и/или температуру нагрева каждого образца при его испытании устанавливают выше соответствующих эксплуатационных параметров контролируемой детали;

в каждом из указанных образцов механическое напряжение при его испытании устанавливают отличным от механического напряжения в других образцах данной серии;

известным методом по результатам указанных испытаний определяют математическую зависимость долговечности каждого из указанных образцов в зависимости от механического напряжения в его гладкой части с пересчетом на температуру стенки контролируемой детали в эксплуатационных условиях;

остаточный ресурс контролируемой детали оценивают путем экстраполяции полученной указанным образом зависимости на механическое напряжение в контролируемой детали, измеренное перед выводом ее из эксплуатации.

Если после очередного останова оборудования осмотр контролируемой детали выявил превышение установленного опасного уровня ее микроповрежденности более 40%,

механическое напряжение и температуру нагрева каждого образца при его испытании устанавливают равными соответствующим эксплуатационным параметрам контролируемой детали;

остаточный ресурс контролируемой детали оценивают путем усреднения полученных в результате испытаний значений долговечности образцов данной серии с установленной величиной запаса в сторону уменьшения указанного усредненного значения.

Причинно-следственная связь между совокупностью существенных признаков изобретения и указанными техническими результатами заключается в следующем:

нанесение на каждый из указанных образцов острого кольцевого надреза, моделирующего известным способом достигнутый уровень микроповрежденности на поверхности контролируемой детали, позволяет повысить точность оценки остаточного ресурса контролируемой детали, с одной стороны, за счет самого факта учета наличия микроповрежденности детали. С другой стороны, введение острого кольцевого надреза в критических случаях при значительном уровне микроповрежденности детали существенно ослабляет образец, позволяя получать приемлемые для эксперимента значения долговечности образца в условиях эксперимента, по своим параметрам, равным эксплуатационным.

Испытание каждого из снабженных кольцевым надрезом образцов при одном и том же механическом напряжении, равном рабочему напряжению в контролируемой детали в эксплуатационных условиях с поддержанием указанного напряжения в гладкой части образца за пределами кольцевого надреза и принятие остаточного ресурса контролируемой детали равным усредненному значению долговечности образца в процессе испытания всех образцов серии с установленным в сторону уменьшения запасом позволяет исключить необходимость экстраполяции результатов испытания, что существенно повышает точность оценки остаточного ресурса контролируемой детали в критических ситуациях.

Изобретательский уровень технического решения

Способ моделирования накопления микроповрежденности металлических полых деталей, работающих в условиях ползучести, с помощью острого кольцевого надреза на цилиндрических образцах известен (Гладштейн В.И. / Оценка влияния напряжений и температуры на накопление поврежденности в гибах паропроводов путем моделирования живучести металла при испытании образцов с надрезом // Металловедение и термообработка, 2011, №12, с. 42…48 [2]).

Данный способ, однако, касается только исследования развития микроповрежденности во времени и, несмотря на относительно давнюю известность, в сочетании с испытанием тех же образцов для оценки общего остаточного ресурса контролируемой детали (включающего вклад ее микроповрежденности) не применялся. Таким образом, указанное сочетание признаков нельзя признать очевидным для специалиста в рассматриваемой области, что и является доказательством соответствия патентуемого технического решения условию патентоспособности «изобретательский уровень».

Краткое описание чертежей

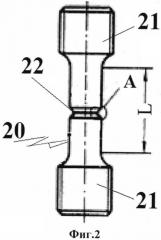

На фиг. 1 в качестве примера объекта контроля изображен участок гиба паропровода энергоблока высоких параметров; на фиг. 2 - форма образца для проведения испытаний; на фиг. 3 - узел А фиг. 2 с изображением в более крупном масштабе сечения кольцевого надреза; на фиг. 4 - графическая схема оценки остаточного ресурса в вариантах с экстраполяцией и усреднением данных испытания образцов.

Условные обозначения

КД - контролируемая деталь;

МП - микроповрежденность;

ОКН - острый кольцевой надрез;

ОР - остаточный ресурс.

Расшифровка индексов параметров

дп - длительная прочность;

и - условия испытания образцов;

н - надрез;

р - разрушение;

э - эксплуатационные условия.

Перечень позиций чертежей

10 - контролируемая деталь; 11 - прямые участки гиба паропровода; 12 - зона микроповрежденностей КД; 20 - образец для испытаний; 21 - резьбовые хвостовики образца для испытаний; 22 - ОКН на образце для испытаний.

Подробное описание изобретения

Способ оценки полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды, ниже подробно описан на примере гиба паропровода (фиг. 1) паротурбинного энергоблока высоких параметров.

Контролируемая деталь (КД) 10 представляет собой гиб радиуса R с прямыми участками 11 паропровода из легированной стали, находящегося в условиях эксплуатации под внутренним воздействием давления высокотемпературной газообразной рабочей среды (водяной пар). Наружная поверхность КД 10 в эксплуатационных условиях, как и весь паропровод, покрыта тепловой изоляцией (не показана).

На наружной поверхности КД 10 (в области гиба) под действием растягивающих напряжений и коррозионно-активной влажной среды окружающего паропровод атмосферного воздуха возникает опасная зона 12 микроповрежденностей (МП) с проникающими внутрь стенки КД 10 трещиноподобными дефектами (не показаны).

Периодически при останове оборудования с КД 10 (фиг. 1) снимают тепловую изоляцию, зачищают зону 12 и известным способом (переносной микроскоп, ультразвуковое сканирование) проверяют наличие и уровень МП наружной поверхности КД 10. При достижении установленного опасного значения уровня МП из неответственной части КД 10 (прямые участки 11 гиба) вырезают небольшую часть металла для изготовления нескольких одинаковых образцов 20 (фиг 2) круглого поперечного сечения с двумя резьбовыми хвостовиками 21, соединяемыми с захватами разрывной машины (не показана).

Количество изготовляемых образцов определяется двумя обстоятельствами. С одной стороны, вырезка из КД большого количества образцов и их последующее испытание желательно минимизировать, с другой - чем больше образцов, тем точнее оценка ресурса. Оптимальное количество образцов обычно составляет 3-4. Основные геометрические параметры образца: диаметр D и длина L рабочей части.

На каждый из указанных образцов 20 наносят острый кольцевой надрез (ОКН) 22 (фиг. 2, 3), моделирующий известным способом [2] достигнутый уровень МП на поверхности КД 10. Основными параметрами ОКН являются глубина надреза, определяемая диаметром d живого поперечного сечения надреза, относительный диаметр d/D, отношение L/D длины рабочей части к диаметру образца вне ОКН и острота надреза, определяемая радиусом rн скругления его острой части.

Моделирование МП надрезом возможно только при фиксированном соотношении L/D, достаточно малом значении величины rн и определенной величине d/D. Кроме того, в варианте превышения механическим напряжением и/или температурой нагрева образцов при их испытании соответствующих эксплуатационных параметров КД должен быть рассчитан масштаб перехода от времени разрушения образца в процессе испытания при повышенных температуре и нагрузке к оставшемуся времени работы КД до ее разрушения в эксплуатационных условиях.

Для определения указанного масштаба используется условие поддержания одинаковым при эксплуатации КД и испытании каждого образца так называемого параметра длительной прочности Рдп, равного

где T - абсолютная температура объекта (КД или образца), нагружаемого в условиях ползучести,

τp - время до разрушения (долговечность) соответствующего объекта.

В дальнейшем для различения параметров эксплуатации КД и испытания образцов будут соответственно использоваться индексы «э» и «и».

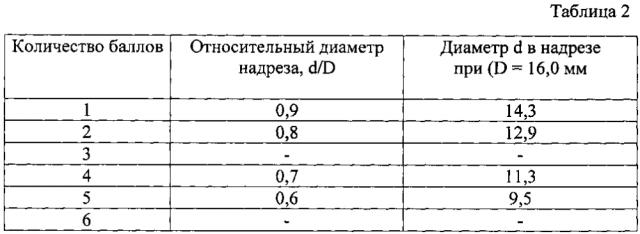

Согласно [2] интенсивность МП поверхности КД ступенчато разделяют на баллы (таблица 1).

Зафиксированная продолжительность периода развития МП от балла 2 до балла 4 в натурном паропроводе была сопоставлена с результатами определения в условиях ползучести долговечности образцов 20 с ОКН 22 различной глубины. Для образцов с относительным диаметром в надрезе, равном d/D=0,8 и d/D=0,6, было установлено примерное равенство разности соответствующих значений сравниваемых величин. Указанное равенство соблюдалось при следующих условиях: материал - низколегированная сталь типа ХМФ, температура - в пределах 510-600°C, механические напряжения - 50-80 МПа, наработка ресурса паропровода - более 50 тыс.ч. На основании порученных данных была составлена приведенная ниже таблица 2.

Как уже отмечалось, одним из условий достоверного моделирования развития МП на поверхности КД с помощью ОКН на разрываемых в условиях ползучести образцах является высокая степень остроты надреза. Лучше всего, если надрез заканчивается трещиной. Допустим радиус скругления остроты надреза в пределах rн≤0,05 мм (фиг. 3). Надрез должен быть предельно острым для того, чтобы пик механического напряжения у его окончания исчезал в условиях ползучести максимально быстро, но его релаксация должна сопровождаться образованием межзеренных МП. При выполнении надреза на токарном станке достижение указанных пределов величины радиуса скругления вполне реально. Длина L/2 гладкой части образца 20 по обе стороны от ОКН 22 должна быть не менее 2,5D, то есть L/D≥5,0. Как показали расчеты, соблюдение данного условия исключает влияние на напряженное состояние в надрезе 22 побочных усилий, возникающих при испытании образца в его резьбовых концевиках 21 от захватов разрывной машины.

Как видно из таблицы 2, диаметр D образцов 20 существенно превышает диаметр стандартных испытательных образцов (16 мм вместо обычно применяемых 10 мм). Это позволяет приблизить напряженное состояние образца к напряженному состоянию натурной детали (гиб паропровода), толщина которой может достигать 60-80 мм. С учетом возможностей испытательной машины оптимальный диаметр образца в рассматриваемых условиях составляет D=16-18 мм.

Относительный диаметр d/D сечения в надрезе для корректного моделирования надрезом уровня МП поверхности натурной детали должен лежать в пределах 0,5≥d/D≥0,8.

Еще одним условием корректности указанного моделирования является подобие механизма разрушения образца и натурной КД. При относительно малом времени до разрушения, характерном для высокого уровня напряженного состояния, наблюдается преимущественно внутризеренный механизм разрушения. Установлено, что у сталей перлитного класса такой механизм разрушения характерен для образцов с ОКН при Рдп≥18,0.

Таким образом, соблюдение ряда перечисленных условий позволяет за счет обеспечения максимальной близости характера, напряженного состояния образцов и натурной КД с учетом МП ее наружной поверхности добиться значительно более достоверных, по сравнению с [1], результатов оценки ОР КД.

При относительно невысоком уровне МП (4 балла и менее) КД образцы изготавливают с диаметром в надрезе в диапазоне d=(0,5-0,7)D. Учитывая, что при таком надрезе их долговечность в условиях работы натурной КД окажется выше 25 тыс.ч, испытания образцов проводят в условиях, более тяжелых по отношению к рабочим, с ограничением времени испытания до 1-5 тыс.ч.

Этого можно добиться, например, за счет повышения температуры нагрева образца на 25-50°C, а механического напряжения - на 10-15% выше соответствующих рабочих параметров эксплуатации КД.

Используя упомянутое выше условие равенства параметра длительной прочности Рдп при эксплуатации КД и испытании образцов с подстановкой в левую и правую части соотношения (1) соответствующих упомянутых выше индексов, получим

Преобразуя (2), можно получить масштабное линейное соотношение

Таким образом, использование соотношения (2) при оценке ОР КД по долговечности образцов с ОКН увеличение температуры испытания Ти (нагрева образца), по сравнению с температурой Тэ эксплуатации КД, позволяет увеличить в требуемых пределах масштаб времени до разрушения объекта при переносе результатов испытания с образца на КД.

По данным производимых испытаний образцов 20 при разных нагрузках и результатам математической обработки указанных данных строится график длительной прочности σдп металла (при температуре нагрева и принятых усилиях нагружения образцов) в координатах lgσдп-lgτ (τ - текущее время (фиг. 4). ОР с принятым запасом в сторону уменьшения определяется в варианте с экстраполяцией данных испытания образцов по точке пересечения параллельной оси времени линии lgσдп в опасной зоне 12 (фиг. 1) КД с линией графика длительной прочности в экстраполированной области (фиг. 4).

Если при анализе состояния поверхности КД заданный критический уровень ее МП окажется превзойденным (например, 5 баллов, при этом согласно таблице 2 относительному диаметру d/D в надрезе соответствует величина 0,6), становится возможным прямой эксперимент без повышения нагрузки и температуры, так как время τри испытания образца с надрезом по своему масштабу становится сопоставимым с временем τрэ эксплуатации КД до ее разрушения. Величину ОР последней в этом случае оценивают путем усреднения полученных в результате испытаний значений долговечности образцов данной серии с установленной величиной запаса в сторону уменьшения указанного усредненного значения.

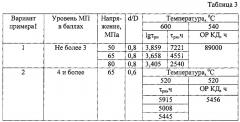

Пример 1

В качестве примера первого варианта реализации способа согласно изобретению (с относительно малого уровня МП поверхности КД) взята оценка ОР гибов паропровода энергоблока мощностью 200 МВт. На паропроводе из стали 12Х1МФ ⌀325×45 мм, работавшем при давлении пара 13,8 МПа с механическим напряжением в растянутой зоне гиба 52 МПа. насчитывалось 34 гиба.

Первые 100 тыс.ч энергоблок работал при температуре пара 540°C. Проведенное после этого обследование МП растянутой зоны гибов паропровода показало в двух гибах наличие МП величиной в 2 балла (единичные поры), в остальных гибах пор не было.

Для оценки ОР наиболее поврежденного гиба из его прямого участка были изготовлены три образца с диаметром рабочей части D=16 мм и диаметром в надрезе d=0,8D=12,8 мм. В соответствии с требованием по остроте надреза: радиус скругления его острой части был выполнен равным rн=0,05 мм. Образцы испытывались при температуре 600°C (873 К) (на 60 градусов выше эксплуатационной температуры КД) при механических напряжениях в указанных трех образцах соответственно 50, 65 и 80 МПа. Время испытания указанных трех образцов до разрушения составило 7221, 4551 и 2540 ч соответственно при соблюдении условия (1).

На основании испытаний трех указанных образцов по трем соответственным точкам был построен график длительной прочности металла КД в координатах lgσдп-lgτ с экстраполяцией его в зону более низких механических напряжений, соответствующих условиям эксплуатации КД (фиг. 4). Проведенная в указанных координатах горизонтальная линия соответствует величине эксплуатационного механического напряжения, равной 52 МПа, умноженной на коэффициент запаса, принятый равным 1,25, то есть, величине 65 МПа. Полученное в месте пересечения указанной горизонтальной линии с указанным графиком длительной прочности значение долговечности металла для оценки ОР КД было пересчитано по масштабному соотношению (3) с 4551 ч при 600°C на 189 тыс.ч при 540°C.

Для варианта с относительно высокого уровня МП поверхности КЛ взята оценка ОР гибов тех же паропроводов после отработки ими ОР, определенного выше в примере 1.

Проведенное после отработки указанного срока повторное обследование выявило два гиба с высоким уровнем МП поверхности металла в растянутой зоне (5 баллов). Из прямой части наиболее поврежденного гиба было вновь изготовлено три образца, аналогичных описанным в примере 1, но с меньшим отношением d/D, равным 0,6. Радиус скругления острой части надреза не превышал 0,05 м. В гладкой части при испытании всех трех образцов задавалось одно и то же механическое напряжение, равное напряжению в соответствующей зоне КД, умноженное на коэффициент запаса (52·1,25=65 МПа).

В связи с тем, что при МП 5 баллов дальнейшая эксплуатация КД с прежней температурой будет небезопасна, была выдана рекомендация о ее снижении до 520°C. Соответственно при этой же температуре проводилось и испытание изготовленных образов. Результаты испытаний образцов и оценки ОР КД для обоих указанных вариантов приведены ниже в таблице 3.

Промышленная применимость

Способ оценки РП КД согласно изобретению отвечает условию «промышленная применимость». Сущность его раскрыта в формуле, описании и чертежах достаточно ясно, а используемые средства доступны для промышленной реализации в области теплоэнергетики.

1. Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды и имеющей проникающую со стороны ее наружной поверхности микроповрежденность,заключающийся в том, что:периодически при останове оборудования известным способом проверяют наличие и уровень микроповрежденности наружной поверхности контролируемой детали;при достижении установленного опасного значения указанного уровня из неответственной части контролируемой детали изготавливают серию из нескольких одинаковых образцов круглого поперечного сечения;каждый из указанных образцов испытывают на разрыв с нагревом образца для создания в нем при нагружении условий ползучести;оценивают остаточный ресурс контролируемой детали путем математической обработки результатов указанных испытаний;отличающийся тем, что:на каждый из указанных образцов наносят острый кольцевой надрез, моделирующий известным способом достигнутый уровень микроповрежденности на поверхности контролируемой детали;заданное значение механического напряжения в указанном образце при его испытании поддерживают в гладкой части образца за пределами указанного кольцевого надреза.

2. Способ по п. 1, отличающийся тем, что:если после очередного останова оборудования осмотр контролируемой детали выявил достижение установленного опасного уровня ее микроповрежденности с возможным превышением этого уровня до 40%,механическое напряжение и/или температуру нагрева каждого образца при его испытании устанавливают выше соответствующих эксплуатационных параметров контролируемой детали;в каждом из указанных образцов механическое напряжение при его испытании устанавливают отличным от механического напряжения в других образцах данной серии;известным методом по результатам указанных испытаний определяют математическую зависимость долговечности каждого из указанных образцов в зависимости от механического напряжения в его гладкой части с пересчетом на температуру стенки контролируемой детали в эксплуатационных условиях;остаточный ресурс контролируемой детали оценивают путем экстраполяции полученной указанным образом зависимости на механическое напряжение в контролируемой детали, измеренное перед выводом ее из эксплуатации.

3. Способ по п. 1, отличающийся тем, что:если после очередного останова оборудования осмотр контролируемой детали выявил превышение установленного опасного уровня ее микроповрежденности более 40%,механическое напряжение и температуру нагрева каждого образца при его испытании устанавливают равными соответствующим эксплуатационным параметрам контролируемой детали;остаточный ресурс контролируемой детали оценивают путем усреднения полученных в результате испытаний значений долговечности образцов данной серии с установленной величиной запаса в сторону уменьшения указанного усредненного значения.