Гидравлическая система и устройство коксоудаления

Иллюстрации

Показать всеИзобретение относится к области коксохимии. В коксоудаляющий инструмент 10 подают воду под давлением через отверстие 102. Переключают режим работы с помощью устройства 134. Распределительная пластина 110 и распределительный корпус 120 поворачиваются относительно друг друга для совмещения по меньшей мере одного задающего отверстия 112 с по меньшей мере одним отверстием для очистки, и/или по меньшей мере одним отверстием для резания, и/или по меньшей мере одним отверстием для бурения. В зависимости от выбранного режима работы воду распыляют через соответствующие форсунки, установленные в конце каналов для очистки, резания и бурения. Изобретение позволяет дистанционно переключать режимы работы, 3 н. и 17 з.п. ф-лы, 10 ил.

Реферат

Настоящая заявка является продолжением заявки US №13/217,357 "Гидравлическая система и устройство коксоудаления", поданной 20 августа 2011 г., в которой заявляется конвенционный приоритет по предварительной заявке US №61/440611 " Гидравлическая система и устройство коксоудаления ", поданной 8 февраля 2011 года.

Область техники, к которой относится изобретение

Варианты осуществления изобретения, рассмотренные в настоящем описании, относятся в целом к системам, способам и устройствам для удаления кокса из резервуаров, таких как коксовые барабаны, используемые при переработке нефти.

Уровень техники

В процессе перегонки тяжелой нефти для отделения ценных легких фракций, некоторые самые легкие компоненты отгоняются в колонне фракционной перегонки. В процессе замедленного коксования, используемого на нефтеперерабатывающем заводе, тяжелые углеводороды (нефть) нагревают до температуры примерно 900°F-1000°F (примерно 482°C-538°C) в больших огневых нагревателях и направляют в цилиндрические резервуары (коксовые барабаны), которые могут иметь диаметр примерно до 30 футов (примерно 9,1 м) и высоту примерно до 140 футов (примерно 42,7 м). Из нагретой нефти выделяются пары углеводородов для переработки в ценные продукты, и в барабане может накапливаться остающийся твердый нефтяной кокс, который может снижать эффективность использования барабана при дальнейшей переработке углеводородов. Накопившийся кокс может быть раздроблен и удален из барабана на стадии удаления кокса, чтобы подготовить коксовый барабан для дальнейшей переработки углеводородов. Удаление кокса может быть выполнено, например, с использованием струй воды, направляемых под большим давлением через форсунки коксоудаляющего инструмента.

Поскольку при выполнении операций по удалению кокса могут использоваться расходы порядка 1000 галлон/мин (примерно 3,79 м3/мин) при давлении от примерно 3000 psi до примерно 6000 psi (от примерно 20684 кПа до примерно 41368 кПа), то с практической точки зрения нецелесообразно одновременно открывать форсунки устройств бурения и резания. В этом случае могут использоваться распределительные клапаны для направления потока в выбранные форсунки, как это необходимо для выполнения операций по удалению кокса. Известны две конструкции наиболее распространенных распределительных клапанов, которые сложны, содержат много компонентов и требуют высокой точности изготовления для обеспечения надежной работы. Один из таких клапанов содержит золотник, который может совершать возвратно-поступательное движение и содержит радиальные проходы, которые выборочно совмещаются с соответствующими проходами в корпусе клапана для направления потока в форсунки для бурения или резания. Другой клапан содержит поворотную муфту с проходами, которые могут выборочно совмещаться с соответствующими проходами в корпусе клапана.

Многие устройства коксоудаления имеют форсунки для сверления или бурения, направленные вниз, и форсунки для резания, направленные вбок. Удаление кокса с помощью форсунок может быть выполнено в две стадии. Сначала прорезается (бурится) направляющий канал диаметром от примерно 3 фута (примерно 0,9 м) до примерно 4 фута (примерно 1,2 м) вниз от верхней части барабана через слой кокса с использованием форсунок устройства бурения коксоудаляющего инструмента. Затем коксоудаляющий инструмент поднимают в верхнюю часть резервуара, где осуществляют переключение инструмента в режим резания с использованием режущих форсунок и опускают его вниз по вертикали с вращением по направляющему каналу для разрушения массива кокса и вымывания обломков через открытую нижнюю часть барабана. В некоторых активных операциях по удалению кокса для снижения времени выполнения операции в инструменте, находящемся в нижней части барабана, переключают подачу воды на режущие форсунки и начинают вращение и подъем инструмента по направляющему каналу для разрушения массива кокса и вымывания измельченной массы кокса через открытую нижнюю часть барабана. В этом случае исключается стадия подъема устройства.

Операция извлечения коксоудаляющего инструмента из барабана для его замены или для изменения режима резания является трудоемкой и требует затрат времени, что может существенно повлиять на производительность нефтеперерабатывающего завода, принимая во внимание стоимость и ограниченное количество коксовых барабанов. Таким образом, существует постоянная заинтересованность в комбинированных устройствах коксоудаления, в которых возможно дистанционное переключение режима работы. В течение длительного времени все попытки создания таких устройств были безуспешны из-за заклинивания механизмов переключения режима работы, вызываемого взвешенными частицами кокса в текучей среде (далее "жидкость"), используемой для резания. Присутствие частиц кокса в жидкости, используемой для резания кокса, связано с ее рециркуляцией. Поскольку все известные конструкции содержат распределительное устройство типа золотникового клапана, приводимого протекающей жидкостью, используемой для резания, то все они подвергаются опасности заклинивания частицами кокса, взвешенными в жидкости, которые оседают и аккумулируются между скользящими поверхностями частей клапана, Таким образом, сама жидкость, необходимая для работы переключающего механизма, является основной причиной отказа этого механизма. Кроме того, в известных конструкциях переключение режима резания осуществляется с использованием полного давления жидкости, используемого для резания, в результате чего увеличиваются силы трения, то есть, тенденция к заклиниванию золотникового клапана частицами кокса усугубляется.

Для преодоления проблем, связанных с распределительными устройствами типа золотниковых клапанов, заявитель по настоящей заявке разработал сравнительно надежный комбинированный коксоудаляющий инструмент с ручным переключением режимов. Такое устройство описано в патенте US №5,816,505, полное содержание которого вводится здесь ссылкой. Кроме того, для устройства удаления кокса было разработано устройство дистанционного переключения режимов работы, описанное в патенте US №6,644,567, который принадлежит заявителю по настоящей заявке, и полное содержание которого вводится здесь ссылкой.

Даже в случае нормального работающего коксоудаляющего инструмента, массив кокса в процессе работы инструмента может рухнуть, особенно в случае активного режима коксоудаления, и завалить инструмент в барабане. В этом случае возникают серьезные проблемы по высвобождению инструмента. Операции по извлечению коксоудаляющего инструмента могут занять от примерно 4 часов до примерно 12 часов (например, промывкой барабана для удаления кокса из верхней части барабана и с заваленного инструмента).

Раскрытие изобретения

Таким образом, существует потребность в улучшенных гидравлических системах и устройствах для жидкостного коксоудаления.

В одном из вариантов коксоудаляющий инструмент может содержать корпус, распределительную пластину, распределительный корпус, множество каналов и устройство переключения режимов работы. Корпус инструмента может иметь впускное отверстие для поступления текучей среды под давлением. Распределительная пластина может сообщаться с впускным отверстием для текучей среды и может иметь по меньшей мере одно сквозное задающее отверстие. Распределительный корпус может сообщаться с распределительной пластиной для прохождения текучей среды через указанное по меньшей мере одно задающее отверстие. В распределительном корпусе может быть сформировано по меньшей мере одно отверстие для очистки, по меньшей мере одно отверстие для резания и по меньшей мере одно отверстие для бурения. Множество каналов может включать канал для очистки, канал для резания и канал для бурения, каждый из которых заканчивается форсункой, которая выборочно сообщается с жидкостью под давлением через распределительную пластину и соответствующее отверстие в распределительном корпусе. Форсунка, находящаяся на конце канала для очистки, в процессе штатной работы коксоудаляющего инструмента может быть направлена по существу вверх. Устройство переключения режимов работы может быть функционально соединено с распределительной пластиной и/или с распределительным корпусом, так что при работе устройства переключения режимов работы распределительная пластина и распределительный корпус поворачиваются относительно друг друга для примерного совмещения по меньшей мере одного задающего отверстия с по меньшей мере одним отверстием для очистки, и/или с по меньшей мере одним отверстием для резания, и/или с по меньшей мере одним отверстием для бурения для установления сообщения между впускным отверстием для текучей среды и соответствующей форсункой.

В другом варианте обеспечивается система коксоудаления, содержащая лабиринтное направляющее пластинчатое устройство и коксоудаляющий инструмент. Лабиринтное направляющее пластинчатое устройство может содержать первую пластину и вторую пластину. Первая пластина может содержать первую перекрывающую часть для текучей среды и первое отверстие для выпуска паров. Вторая пластина может содержать вторую перекрывающую часть для текучей среды и второе отверстие для выпуска паров. Между первой пластиной и второй пластиной может быть зазор для выпуска паров. Первое отверстие для выпуска паров может быть смещено вбок относительно второго отверстия для выпуска паров. Коксоудаляющий инструмент может работать внутри коксового барабана под лабиринтным направляющим пластинчатым устройством. Коксоудаляющий инструмент может содержать корпус, распределительную пластину, распределительный корпус, множество каналов и устройство переключения режимов работы. Корпус инструмента может иметь впускное отверстие для поступления текучей среды под давлением. Распределительная пластина может сообщаться с впускным отверстием для текучей среды и может иметь по меньшей мере одно сквозное задающее отверстие. Распределительный корпус может сообщаться с распределительной пластиной для прохождения текучей среды через указанное по меньшей мере одно задающее отверстие. В распределительном корпусе может быть сформировано по меньшей мере одно отверстие для очистки, по меньшей мере одно отверстие для резания и по меньшей мере одно отверстие для бурения. Множество каналов может включать канал для очистки, канал для резания и канал для бурения, каждый из которых заканчивается форсункой, которая выборочно сообщается с жидкостью под давлением через распределительную пластину и соответствующее отверстие в распределительном корпусе. Форсунка, находящаяся на конце канала для очистки, в процессе штатной работы коксоудаляющего инструмента может быть направлена по существу вверх. Устройство переключения режимов работы может быть функционально соединено с распределительной пластиной и/или распределительным корпусом, так что при работе устройства переключения режимов работы распределительная пластина и распределительный корпус поворачиваются относительно друг друга для по существу совмещения по меньшей мере одного задающего отверстия с по меньшей мере одним отверстием для очистки, и/или по меньшей для устройства бурения для установления сообщения между впускным отверстием для текучей среды и соответствующей форсункой.

Еще в одном варианте коксоудаляющий инструмент может содержать корпус, распределительную пластину, распределительный корпус, множество каналов, форсунку регулирования давления, разрывной диск и устройство переключения режимов работы. Корпус инструмента может иметь впускное отверстие для поступления текучей среды под давлением. Распределительная пластина может сообщаться с впускным отверстием для текучей среды и может иметь по меньшей мере одно сквозное задающее отверстие. Распределительный корпус может сообщаться с распределительной пластиной для прохождения текучей среды через указанное по меньшей мере одно задающее отверстие. В распределительном корпусе может быть сформировано по меньшей мере одно отверстие для очистки, по меньшей мере одно отверстие для резания и по меньшей мере одно отверстие для бурения. Множество каналов может включать канал для очистки канал для резания и канал для бурения, каждый из которых заканчивается форсункой, которая может выборочно сообщаться с жидкостью под давлением через распределительную пластину и соответствующее отверстие в распределительном корпусе. Форсунка, находящаяся на конце канала для очистки, в процессе штатной работы коксоудаляющего инструмента может быть направлена по существу вверх. Форсунка, регулирующая давление, может сообщаться с каналом для очистки; Разрывной диск может быть соединен с форсункой, находящейся на конце канала для очистки, причем разрывной диск может закрывать эту форсунку. Устройство переключения режимов работы может быть функционально соединено с распределительной пластиной и/или распределительным корпусом, так что при работе устройства переключения режимов работы распределительная пластина и распределительный корпус поворачиваются относительно друг друга для примерного совмещения по меньшей мере одного задающего отверстия с по меньшей мере одним отверстием для очистки, и/или с по меньшей мере одним отверстием для резания, и/или с по меньшей мере одним отверстием для бурения для установления сообщения между впускным отверстием для текучей среды и соответствующей форсункой. Когда по меньшей мере одно отверстие устройства самовысвобождения в распределительном корпусе совмещено с по меньшей мере одним задающим отверстием распределительной пластины, текучая среда поступает под давлением во впускное отверстие для текучей среды, и давление текучей среды больше установочного давления устройства переключения режимов работы или равно ему и меньше давления резания, разрывной диск закрывает форсунку, находящуюся на конце канала для очистки. Когда по меньшей мере одно отверстие для очистки в распределительном корпусе совмещено с по меньшей мере одним задающим отверстием распределительной пластины, текучая среда поступает под давлением во впускное отверстие для текучей среды, и давление текучей среды больше давления резания или равно ему, разрывной диск разрывается, и после этого может быть активирована форсунка, находящаяся на конце канала для очистки.

Эти и другие признаки указанных вариантов осуществления настоящего изобретения можно будет лучше понять из нижеприведенного подробного описания со ссылками на прилагаемые чертежи.

Краткий перечень фигур

Рассмотренные в нижеприведенном описании варианты являются всего лишь иллюстрациями и не должны рассматриваться как ограничения объема изобретения. Нижеприведенное подробное описание иллюстративных вариантов осуществления настоящего изобретения лучше всего можно понять при рассмотрении вместе с прилагаемыми чертежами, на которых одинаковые элементы указаны одинаковыми ссылочными номерами, и на которых показано:

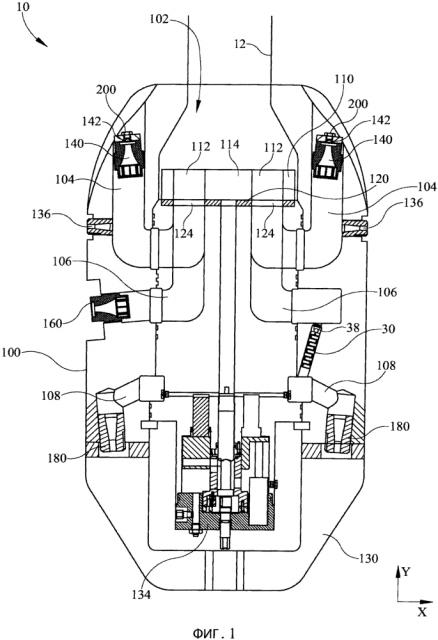

фигура 1 - схематический вид сечения коксоудаляющего инструмента по одному или нескольким вариантам осуществления изобретения;

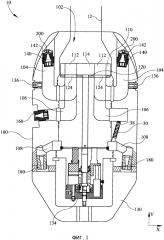

фигура 2 - схематический вид поворотной распределительной пластины по одному или нескольким вариантам осуществления изобретения;

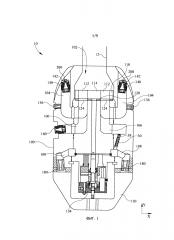

фигура 3 - схематический вид распределительного корпуса по одному или нескольким вариантам осуществления изобретения;

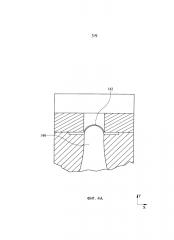

фигура 4A - схематический вид части сечения форсунки для очистки по одному или нескольким вариантам осуществления изобретения;

фигура 4 В - схематический вид сечения форсунки устройства для очистки по одному или нескольким вариантам осуществления изобретения;

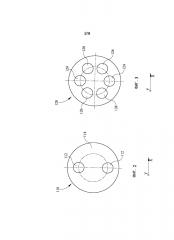

фигура 5 - схематический вид устройства изменения потока по одному или нескольким вариантам осуществления изобретения;

фигура 6 - схематический вид сечения конструкции устройства изменения потока фиг.5, по одному или нескольким вариантам осуществления изобретения;

фигура 7A - схематический вид системы коксоудаления на стадии бурения направляющего канала по одному или нескольким вариантам осуществления изобретения;

фигура 7B - схематический вид системы коксоудаления фиг.7A на стадии резания кокса по одному или нескольким вариантам осуществления изобретения;

фигура 1C - схематический вид системы коксоудаления фиг.7A на стадии самовысвобождения по одному или нескольким вариантам осуществления изобретения.

Осуществление изобретения

На фигуре 1 приведен общий вид коксоудаляющего инструмента 10. Коксоудаляющий инструмент 10 в целом состоит из корпуса 100 для приема и направления жидкости под давлением, устройства 134 переключения режимов работы, поворотной распределительной пластины 110, распределительного корпуса 120 и форсунок 140 устройства самовысвобождения. Ниже подробно описываются различные варианты коксоудаляющего инструмента 10 и систем коксоудаления. Корпус 100 коксоудаляющего инструмента может представлять собой кожух, имеющий в целом цилиндрическую форму, толщина которого мала по сравнению с внутренним диаметром коксового барабана. Соответственно, корпус 100 коксоудаляющего инструмента в целом имеет такую форму, чтобы инструмент можно было поместить в коксовый барабан без повреждения корпуса инструмента или коксового барабана. Корпус 100 инструмента может быть изготовлен с использованием самых разных известных производственных процессов, таких как, например, литье и/или механическая обработка.

Корпус 100 инструмента может иметь впускное отверстие 102 для поступления в инструмент жидкости под давлением, например воды, для удаления кокса и одного или нескольких каналов для направления жидкости к одной или нескольким форсункам. В одном из вариантов корпус 100 инструмента может содержать каналы 104 устройства самовысвобождения, каналы 106 устройства резания и каналы 108 устройства бурения, причем каждый канал представляет собой трубку, проходящую внутри корпуса 100 инструмента и способную пропускать примерно 1000 галлон/мин (примерно 3,79 м3/мин) воды под давлением от примерно 3000 psi до примерно 6000 psi (от примерно 20684 кПа до примерно 41368 кПа).

На фигуре 2 показана входящая в состав инструмента 10 поворотная распределительная пластина 110, которая поворачивается для обеспечения возможности выборочной подачи жидкости, поступающей под давлением в корпус 100 инструмента, в каналы 104, 106 или 108. Каждый из каналов 104, 106 и 108 может состоять из одного или нескольких отдельных каналов, и в настоящем описании указание "канал" охватывает варианты одного или нескольких каналов. Поворотная распределительная пластина 110 имеет одно или несколько задающих отверстий 112 и перекрывающую часть 114. Задающие отверстия 112 проходят насквозь через поворотную распределительную пластину 110. Перекрывающая часть 114 представляет собой сплошную часть поворотной распределительной пластины 110, которая выполнена таким образом, что она заставляет жидкость под давлением проходить через задающие отверстия 112. Следует отметить, что хотя поворотная распределительная пластина 110, показанная на фигуре 2, имеет в целом круглую форму, она может иметь любую иную форму, подходящую для взаимодействия с впускным отверстием 102 для жидкости корпуса 100 инструмента и с распределительным корпусом 120. Также следует отметить, что хотя задающие отверстия 112, показанные на фигуре 2, имеют в целом круглую форму, они могут иметь любую иную форму, подходящую для сообщения с отверстиями в распределительном корпусе 120.

Как показано на фигурах 1 и 3, коксоудаляющий инструмент 10 содержит также распределительный корпус 120, который выполнен с возможностью обеспечения прохождения жидкости под давлением, находящейся у поворотной распределительной пластины 110, в нужный канал корпуса 100 инструмента. Например, если корпус 100 инструмента содержит каналы для очистки 104, каналы для резания 106 и каналы для бурения 108, то распределительный корпус 120 имеет соответствующие отверстия 124, 126 и 128. Следует отметить, что хотя распределительный корпус 120, показанный на фигуре 3, имеет в целом круглую форму, он может иметь любую иную форму, подходящую для взаимодействия с поворотной распределительной пластиной 110. Следует отметить также, поворотная распределительная пластина 110 или распределительный корпус 120 могут быть неподвижными, в то время как другая часть может поворачиваться, так что поворотная распределительная пластина 110 или распределительный корпус 120 будут поворачиваться относительно друг друга.

Как показано на фигурах 2, 3 количество отверстий 124 устройства самовысвобождения в распределительном корпусе 120 может быть равно количеству задающих отверстий 112 поворотной распределительной пластины 110. Количество отверстий для резания 124 в распределительном корпусе 120 может быть равно количеству задающих отверстий 112 поворотной распределительной пластины 110. Количество отверстий для бурения 128 в распределительном корпусе 120 может быть равно количеству задающих отверстий 112 поворотной распределительной пластины 110. Каждое из вышеуказанных отверстий 124, 126, 128, соответственно, распределительного корпуса 120 может быть выборочно совмещено с задающими отверстиями 112 поворотной распределительной пластины 110 (то есть, при вращении, причем, как это будет понятно специалистам в данной области техники, варианты, в которых поворачивается распределительный корпус 120 (возможно, в сочетании с поворотом пластины 110), также охватываются объемом настоящего изобретения). В первом положении отверстия 124 устройства самовысвобождения распределительного корпуса 120 могут быть совмещены с задающими отверстиями 112 поворотной распределительной пластины 110, а отверстия 126 и 128 будут находиться при этом напротив перекрывающей части 114 поворотной распределительной пластины 110. Во втором положении отверстия для резания 126 распределительного корпуса 120 могут быть совмещены с задающими отверстиями 112 поворотной распределительной пластины 110, а отверстия 124 и 128 будут находиться при этом напротив перекрывающей части 114 поворотной распределительной пластины 110. В третьем положении отверстия для бурения 128 распределительного корпуса 120 могут быть совмещены с задающими отверстиями 112 поворотной распределительной пластины 110, а отверстия 124 и 126 будут находиться при этом напротив перекрывающей части 114 поворотной распределительной пластины 110.

Как показано на фигуре 1, коксоудаляющий инструмент 10 содержит также устройство 134 переключения режимов работы, которое функционально связано с поворотной распределительной пластиной 110 для направления жидкости под давлением по нужным каналам в корпусе 100 инструмента. Устройство 134 переключения режимов работы может использовать жидкость, находящуюся под давлением внутри корпуса 100 инструмента, для поворота поворотной распределительной пластины 110 с целью совмещения задающих отверстий 112 и перекрывающей части 114 с соответствующими отверстиями распределительного корпуса 120. В одном из вариантов управление устройством 134 переключения режимов работы осуществляется только с помощью воды под давлением (то есть, коксоудаляющий инструмент 10 не содержит никаких электронных схем внутри корпуса 100). Устройство 134 переключения режимов работы может быть взведено, то есть, заряжено энергией, достаточной для поворота поворотной распределительной пластины, когда давление жидкости превышает или равно установочному давлению переключения режимов работы. Взведенное устройство 134 переключения режимов работы может автоматически поворачивать поворотную распределительную пластину 110 и совмещать ее задающие отверстия 112 со следующим отверстием последовательности отверстий распределительного корпуса 120 путем уменьшения давления жидкости, подаваемой в коксоудаляющий инструмент 10. Подходящее устройство переключения режимов работы описано в находящейся на рассмотрении заявке US №12/772,410 "Устройство переключения режимов работы с дистанционным управлением для комбинированного жидкостного струйного коксоудаляющего инструмента и инструмент, содержащий такое устройство", поданная 3 мая 2010 г., а также в патенте US №6,644,567 (правообладателем по заявке и патенту является заявитель по настоящей заявке), соответствующие части которых включаются здесь посредством отсылки.

Как показано на фиг.1 и 1C, коксоудаляющий инструмент 10 содержит также форсунки для самоочистки 140 для высвобождения инструмента 10 из-под завала 28 кокса 26, находящегося внутри коксового барабана 20. Как показано на фигуре 1, форсунки для очистки 140 и проходящие к ним каналы 104 выполнены таким образом, что они действуют независимо от форсунок для резания и бурения 160, 180, соответственно. Форсунки для самоочистки 140 направлены по существу вверх (в положительном направлении оси Y, фигура 1) при нормальной работе и размещении коксоудаляющего инструмента 10 внутри коксового барабана. Например, форсунки для самоочистки 140 могут быть направлены по существу вверх, так что их направление составляет угол в пределах примерно 30° (примерно 0,52 радиана) от направления оси Y, например, в пределах примерно 15° (примерно 0,26 радиана) от направления оси Y. Когда в форсунки для самоочистки 140 поступает жидкость под давлением, они могут направлять струи распыленной жидкости вверх, и форсунки 136 регулирования давления могут направлять струи жидкости вбок для удаления кокса, который обрушился на коксоудаляющий инструмент 10. Коксоудаляющий инструмент 10 может быть расположен таким образом, что предотвращалось направление струи жидкости под давлением в пределах радиуса проема барабана, когда инструмент 10 в процессе работы находится в верхней части барабана. Соответственно, форсунки 140 устройства самовысвобождения могут быть выполнены таким образом, чтобы они действовали эффективно на небольшом расстоянии, и чтобы давление струи воды на больших расстояниях минимизировалось. В одном из вариантов, форсунки 140 устройства самовысвобождения, когда в них поступает вода под давлением резания, могут выбрасывать струю 240 распыленной воды, действующую эффективно (то есть, создающую достаточную силу для удаления кокса, обрушившегося на инструмент 10) в пределах расстоянии всего лишь примерно 8 футов (примерно 2,4 м) от форсунок 140 устройства самовысвобождения, например, от примерно 3 футов (примерно 0,9 м) до примерно 5 футов (примерно 1,5 м).

Как показано на фигуре 1, в одном из вариантов коксоудаляющего инструмента 10 корпус 100 инструмента может иметь впускное отверстие 102, сообщающееся с источником 12 жидкости. Из впускного отверстия 102 корпуса 100 инструмента жидкость может подаваться к поворотной распределительной пластине 110. От поворотной распределительной пластины 110 жидкость может поступать к распределительному корпусу 120. Каналы для очистки 104 могут начинаться от соответствующих отверстий 124 распределительного корпуса 120 и далее проходят внутри корпуса 100 инструмента к форсункам 140. Форсунки для самоочистки 140 могут быть присоединены к корпусу 100 инструмента на концах каналов 104. Устройство 134 переключения режимов работы функционально соединено с поворотной распределительной пластиной 110, так что она может поворачиваться при уменьшении давления жидкости ниже установочного давления устройства переключения режимов работы, после того как это устройство взведено.

Соответственно, форсунки для самоочистки 140 могут быть активированы путем задания давления жидкости, превышающего или равного давлению резания.

Как можно видеть на фигурах 1 и 7A, коксоудаляющий инструмент 10 может также содержать форсунки для бурения 180 направляющего канала в коксовом барабане 20. Форсунки для бурения 180 могут быть присоединены к корпусу 100 инструмента на концах соответствующих каналов 108. Каналы 108 устройства бурения могут начинаться от соответствующих отверстий 128 (фигура 3) распределительного корпуса 120 и далее проходят внутри корпуса 100 инструмента. Каждая форсунка для бурения 180 может быть направлена по существу вниз (в отрицательном направлении оси Y, фигура 1). Например, форсунки для бурения 180 могут быть направлены по существу вниз, так что их направление составляет угол в пределах примерно 30° (примерно 0,52 радиана) от направления оси Y, например, в пределах примерно 15° (примерно 0,26 радиана) от направления оси Y.

Как показано на фигурах 1 и 7В, коксоудаляющий инструмент 10 может содержать форсунки для резания 160 кокса 26 с целью удаление его из коксового барабана 20. Форсунки для резания 160 могут быть присоединены к корпусу 100 инструмента на концах соответствующих каналов 106. Каналы 106 могут начинаться от отверстий 126 устройства резания распределительного корпуса 120. Форсунки для резания 160 могут быть направлены по существу вбок (в положительном или отрицательном направлении оси X, фигура 1). Например, форсунки для резания 160 могут быть направлены по существу вбок, так что их направление составляет угол в пределах примерно 30° (примерно 0,52 радиана) от направления оси X, например, в пределах примерно 15° (примерно 0,26 радиана) от направления оси X.

В одном из вариантов, который иллюстрируется на фигурах 1 и 4A, форсунки для самоочистки 140 могут быть герметизированы разрывным диском 14 для обеспечения возможности поддержания каналов 104 под установочным давлением без выпуска воды через форсунки 140. Устройство 134 переключения режимов работы, поворотная распределительная пластина 110, распределительный корпус 120 и разрывной диск 142 обеспечивают возможность выборочной активации форсунок для самоочистки 140. Таким образом, форсунки для самоочистки 140 могут быть активированы только в том случае, когда произойдет обрушение массива кокса, например, путем направления воды в канал 104 (фигура 1) под нужным давлением, которое превышает давление разрыва разрывного диска 142 (например, примерно 5000 psi (примерно 34474 кПа) для разрывного диска с номинальным давлением разрыва, равным примерно 3000 psi (примерно 20684 кПа)). Форсунки для самоочистки 140 можно обойти, например, взведением устройства 134 переключения режимов и снижением давления от установочного давления, вместо повышения до давления резания, в результате чего устройство 134 будет автоматически поворачивать поворотную распределительную пластину 110. В частности, устройство 134 переключения режимов работы обеспечивает перевод каналов для очистки 104 из положения совмещения с задающими отверстиями 112 поворотной распределительной пластины 110 в положение совмещения с ее перекрывающей частью 114. Соответственно, давление резания может превышать установочное давление переключения режимов работы. Например, давление резания может быть в диапазоне от примерно 4000 psi (примерно 27579 кПа) до примерно 6000 psi (примерно 41369 кПа), например, примерно 5000 psi (примерно 34474 кПа). Установочное давление переключения режимов работы может быть в диапазоне от примерно 1000 psi (примерно 6894 кПа) до примерно 3000 psi (примерно 20684 кПа), например, примерно 2500 psi (примерно 17237 кПа). Кроме того, следует отметить, что разрывной диск 142 может быть рассчитан на разрыв при любом давлении, которое меньше давления резания и больше установочного давления переключения режимов работы. Соответственно, разрывной диск 142 может заменяться после каждого использования форсунок для самоочистки 140.

Как показано на фигурах 1 и 4B, форсунка для самоочистки 140 может использоваться вместе с эластичным колпачком 200, обеспечивающего защиту разрывного диска 142 от падающего кокса. Эластичный колпачок 200 может быть прикреплен к форсунке для самоочистки 140 с возможностью съема, так чтобы давления резания было достаточно для удаления колпачка 200 с форсунки 140 после разрушения разрывного диска 142. В одном из вариантов эластичный колпачок 200 удерживается на форсунке для самоочистки 140 за счет трения. Следует отметить, что хотя эластичный колпачок 200, изображенный на фигуре 4B, имеет куполообразную часть 202, он может иметь любую форму, подходящую для защиты разрывного диска 142. Следует отметить также, что эластичные колпачки 200 могут заменяться после каждого использования форсунок для самоочистки 140.

Как показано на фиг.1, коксоудаляющий инструмент 10 может содержать форсунки 136 регулирования давления для выпуска жидкости под давлением из каналов 104 устройства самовысвобождения и ослабления нарастания давления внутри каналов 104, когда разрывные диски 142 запечатывают эти каналы. Форсунки 136 регулирования давления могут быть присоединены к корпусу 100 инструмента на вдоль каналов для очистки 104, так что каждая такая форсунка 136 соединяется по меньшей мере с одним каналом 104. В частности, каждая такая форсунка 136 может быть расположена между отверстием для очистки 124 распределительного корпуса 120 и форсункой 140. Форсунки 136 регулирования давления могут быть направлены по существу вбок, и при подаче жидкости под давлением, равным установочному давлению устройства переключения режимов работы, могут направлять струю жидкости в направлении стенок коксового барабана для спуска давления, действующего на разрывные диски 142. В то время как форсунки 136 регулирования давления могут быть эффективны для удаления кокса, они выполнены таким образом, чтобы они работали при давлениях, не превышающих давления резания. В частности, давление резания обычно превышает установочное давление устройства переключения режимов работы (например, примерно 5000 psi (примерно 34474 кПа) и примерно 2500 psi (примерно 17237 кПа), соответственно). Таким образом, форсунки 136 регулирования давления могут быть выполнены таким образом, что по существу они будут обходиться, когда в каналах 104 устройства самовысвобождения будет давление резания. Например, форсунки для самоочистки 140 могут быть выключены разрывными дисками 142 и рост давления может быть ослаблен форсунками 136 регулирования давления, когда в каналы 104 устройства самовысвобождения подается вода под установочным давлением устройства переключения режимов работы. Форсунки для самоочистки 140 могут быть включены при разрыве разрывных дисков 142 и при перегрузке форсунок 136 регулирования давления, когда в каналы для очистки 104 подается вода под давлением резания.

Как показано на фигурах 1, 5 и 6 коксоудаляющий инструмент 10 может содержать устройство 30 изменения потока, которое обеспечивает прохождение вторичного потока жидкости из одного из каналов коксоудаляющего инструмента 10 в другой канал по извилистому проходу. Как показано на фигуре 5, устройство 30 изменение потока может содержать множество пластин 32, в каждой из которых имеется отверстие 34 для жидкости. Каждая пластина 32 может быть отделена одна от другой щелью 36 для потока жидкости, по которой поток жидкости может протекать между соседними пластинами 32 устройства 30 изменения потока. Пластины 32 могут быть выровнены таким образом, что отверстия 34 для жидкости соседних пластин 32 сдвинуты вбок относительно друг друга. Пластины 32 и отверстия 34 для жидкости создают препятствие для потока жидкости, которая может протекать между пластинами 32 и через отверстия 34. Соответственно, жидкость, протекающая по существу в направлении 40, несколько раз изменяет направление своего движения, что приводит к падению давления. Извилистый проход, формируемый устройством 30 изменения потока, может также содержать обратный клапан 38, который обеспечивает возможность жидкости протекать только в направлении 40 (указано стрелками на фигуре 5). Следует отметить, что хотя на фигуре 5 обратный клапан 38 изображен в форме шарового обратного клапана, однако в принципе может использоваться любой тип обратного клапана.

Как показано на фигуре 6, коксоудаляющий инструмент 10 может содержать устройство 30 изменения потока, которое сообщается с каналом для бурения 108 и каналом для очистки 104. Устройство 30 изменения потока может быть однонаправленным, так что когда жидкость под давлением находится в канале для бурения 108, часть этой жидкости протекает по извилистому проходу устройства 30 в канал для очистки 104. Когда жидкость под давлением находится в канале для очистки 104, она не может протекать через устройство 30 изменения потока в канал для бурения 108.

Как показано на фигуре 1, устройство 30 изменения потока может также использоваться для формирования извилистого прохода между каналом для бурения 108 и каналом для резания 106