Способ поддержания температуры нагреваемых электролитов ванн, работающих "под током"

Иллюстрации

Показать всеИзобретение относится к области гальванотехники. Способ включает использование датчика температуры, контрольно-регулирующего прибора и оборудования для трехпозиционного регулирования температуры, осуществляющего при нагреве электролита подачу напряжения питания или соответствующего вида теплоносителя соответственно в расположенные в процессной ванне электронагревательные элементы или в теплообменники в виде змеевиков, а при охлаждении - подачу хладагента в теплообменники в виде змеевиков, а также восполнение потерь электролита в процессной ванне, при этом электролит процессной ванны заливают в стоящие под ней и/или под ваннами промывки данной операции один из двух используемых буферных баков, соединенных с переливным карманом процессной ванны, причем один бак оснащен теплообменником в виде змеевика для подачи хладагента от холодильной установки или холодной воды от системы оборотного водоснабжения, а другой - барботером для подачи сжатого воздуха, выходы баков соединены либо с общим насосом, либо каждый из них соединен со своим насосом для подачи электролита, управление подачей которого производят по сигналу датчика температуры, причем в осенне-зимне-весенний период времени года используют безмасляную воздуходувку для охлаждения электролита, соединенную с уличным воздухозаборником. Технический результат: снижение габаритов процессной ванны и трудозатрат, связанных с заменой и/или ремонтом змеевиков, а также повышение эффективности, надежности и стабильности поддержания температуры. 7 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области гальванохимической обработки деталей, размещаемых на подвесках или в перфорированных барабанах, при использовании нагреваемых электролитов, работающих "под током" процессных ванн, в частности хромирования, в составе выполненного в двухуровневой компоновке соответствующего операционного модуля, в условиях многономенклатурного и мелкосерийного гальванического производства, когда детали различных габаритов (веса) могут поступать на обработку через различные (в том числе и относительно большие) промежутки времени, и также может быть использовано при проведении операций электролитического никелирования, цинкования, кадмирования, меднения и др., и применимо как в существующем, так и в проектируемом гальваническом производстве для снижения габаритов ванн основной гальванохимической обработки и трудозатрат, связанных с заменой и/или ремонтом змеевиков для охлаждения электролитов, а также для повышения эффективности, надежности и стабильности процессов поддержания температуры и уровня электролитов процессных ванн, в условиях повышенных требований, как к стабильности параметров используемых электролитов, так и к минимизации расхода энергоресурсов и промывной воды, при осуществлении бессточного режима гальванохимической обработки.

Широко известны способы поддержания температуры электролитов, в частности ванн с нагревом их обрабатывающей среды, включающие использование датчиков, приборов и оборудования для двухпозиционного регулирования температуры, осуществляемого путем подачи напряжения питания на электронагревательные элементы или соответствующего вида теплоносителя, соответственно в расположенные в процессной ванне нагревательные элементы или выполненные в виде змеевиков теплообменники, а также восполнение потерь электролита в процессной ванне водой из первой ванны многокаскадной системы промывки, выполняемой погружным методом в отдельных ваннах [1, 2].

Общим недостатком известных способов являются их сравнительно ограниченные функционально-технологические возможности, не позволяющие, в частности, производить поддержание температуры электролитов ванн для нанесения покрытий с нагревом их обрабатывающей среды и под воздействием тока, величина которого в зависимости от вида покрытия (хромирования, в частности) и площади покрываемой поверхности может достигать нескольких тысяч ампер, что, в свою очередь, из-за выделения джоулева тепла приводит к превышению технологически заданного температурного диапазона.

Кроме того, верхний предел требуемой по технологии рабочей температуры электролита, например -≤30°С (процессы цинкования, кадмирования), при использовании данных способов может быть превышен в случае выделение джоулева тепла при покрытии больших по площади деталей и/или в случае летнего повышения окружающей температуры в гальваническом цехе.

Другими недостатками известных способов являются:

- нерациональный расход химикатов и/или промывной воды в условиях многономенклатурного и мелкосерийного производства, в условиях, когда детали различных габаритов могут поступать на обработку через различные (в том числе и относительно большие) промежутки времени, а также сравнительно большие затраты производственных площадей, необходимых для размещения в соответствующих ванн многокаскадной промывки;

- относительно низкая стабильность параметров (в частности, концентрации основных компонентов) электролита в процессной ванне.

Также известен способ охлаждения электролитов процессных ванн, в частности хромирования, включающий использование соединенного с ванной выносного теплообменника, подключенного к контуру подачи хладагента, соединенному с холодильным устройством, и оснащенного электронасосным агрегатом для возврата охлажденного электролита в процессную ванну [3].

Недостатком данного способа является обязательное наличие дополнительной площади, необходимой для размещения выносного теплообменника и холодильного устройства.

Кроме того, другим недостатком этого способа является сравнительно низкая эффективность работы теплообменника, обусловленная передачей холода через стенки последнего, а не непосредственно, что, как следствие, увеличивает инерционность системы и приводит к необходимости длительной работы электронасосного агрегата, обеспечивающего зацикливание охлаждаемого электролита по контуру: процессная ванна - выносной теплообменник - электронасосный агрегат - процессная ванна.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ поддержания температуры электролитов ванн для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, в частности ванн хромирования, выполненных в двухуровневой компоновке гальванических линий, включающий использование датчика, прибора и оборудования для двухпозиционного регулирования уровня электролита, датчика, прибора и оборудования для трехпозиционного регулирования температуры, осуществляющего, при нагреве, подачу напряжения питания на электронагревательные элементы или соответствующего вида теплоносителя в расположенные в процессной ванне нагревательные элементы или выполненные в виде змеевиков теплообменники, а при охлаждении - подачу соответствующего вида хладагента в расположенные в процессной ванне и выполненные в виде змеевиков теплообменники соответственно, а также восполнение потерь электролита в процессной ванне, непосредственно или после очистки, разбавленным водой электролитом, образовавшимся в его сборнике после проведения операции струйной промывки в первой, после процессной, ванне [4].

Недостатком известного способа, выбранного в качестве прототипа, является необходимость при его реализации увеличения габаритов процессной ванны для размещения змеевика для охлаждения ее электролита, используемого для нанесения покрытия под воздействием электрического тока, например в случае нанесения покрытия при реализации процессов хромирования, сопровождаемого выделением значительного количества джоулева тепла из-за высокой, по технологии, плотности тока - 50-70 А/дм2.

Кроме того, реализация известного способа, выбранного в качестве прототипа, приводит к снижению надежности работы ванны основной гальванохимической обработки и существенным трудозатратам, связанным с заменой и/или ремонтом змеевиков, обусловленными высокой агрессивностью нагреваемой среды (в частности, электролита хромирования), находящейся под действием электрического поля ванны.

Еще одним недостатком этого способа также является сравнительно низкая эффективность работы теплообменника, обусловленная передачей холода через стенки последнего, а не непосредственно, что, как следствие, увеличивает инерционность системы и приводит к необходимости длительной работы холодильного агрегата, обеспечивающего зацикливание охлаждаемого электролита по контуру: процессная ванна - теплообменник - холодильный агрегат - процессная ванна.

Новый технический результат заключается в снижении габаритов ванны основной гальванохимической обработки и трудозатрат, связанных с заменой и/или ремонтом змеевиков, а также в повышении эффективности, надежности и стабильности процессов поддержания температуры электролитов ванн гальванических линий для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, реализуемых в том числе и в бессточном режиме.

Новый технический результат достигается тем, что в известном способе поддержания температуры нагреваемых электролитов ванн, работающих "под током", выполненной в двухуровневой компоновке гальванических линии, включающем использование датчика температуры, контрольно-регулирующего прибора и оборудования для трехпозиционного регулирования температуры, осуществляющего при нагреве электролита подачу напряжения питания или соответствующего вида теплоносителя соответственно в расположенные в процессной ванне электронагревательные элементы или выполненные в виде змеевиков теплообменники, а при охлаждении - подачу соответствующего вида хладагента в выполненные в виде змеевиков теплообменники, а также восполнение потерь электролита в процессной ванне, согласно изобретению электролит процессной ванны заливают в стоящие под ней и/или под ваннами промывки данной операции один из двух используемых буферных баков, соединенных через установленный на трубопроводе трехходовой шаровой кран с переливным карманом процессной ванны, один из которых оснащен выполненным в виде змеевика для подачи хладагента от холодильной установки или холодной воды от централизованной системы замкнутого оборотного водоснабжения теплообменником, а другой бак оснащен барботером для подачи сжатого воздуха для охлаждения электролита, причем выходы буферных баков соединены через запорные вентили или трехходовой шаровой кран, либо с общим насосом для подачи электролита в процессную ванну, либо каждый из них соединен через запорный вентиль со своим насосом для подачи электролита в процессную ванну, управление подачей которого путем включения соответствующего насоса производят по сигналу датчика температуры процессной ванны, причем в осенне-зимне-весенний период времени года используют безмасляную воздуходувку для охлаждения электролита сжатым воздухом, при этом вход или один из ее входов соединяют с уличным воздухозаборником.

Буферный бак, оснащенный выполненным в виде змеевика для подачи хладагента от холодильной установки или от централизованной системы замкнутого оборотного водоснабжения холодной водой теплообменником, в осенне-зимне-весенний период времени года снабжают барботером для подачи сжатого воздуха для охлаждения электролита, соединяют трубопроводом с переливным карманом процессной ванны и оснащают насосом для подачи электролита в процессную ванну.

Каждый из буферных баков оснащают датчиком, по крайней мере, температуры, выход которого соединяют со входом соответствующего контрольно-регулирующего прибора, управляющего через исполнительное устройство и либо через переключатель вида используемого охладителя, либо непосредственным включением используемого контрольно-регулирующего прибора включением либо электромагнитного клапана для подачи в змеевик хладагента от холодильной установки или холодной воды от централизованной системы замкнутого оборотного водоснабжения, либо безмасляной воздуходувки для подачи сжатого воздуха для охлаждения электролита от уличного воздухозаборника.

Один из входов безмасляной воздуходувки, соединенный с уличным воздухозаборником, оснащают управляемой вручную или автоматически шиберной заслонкой и соединяют с оснащенным фильтром патрубком для забора воздуха из цеха, соединенным со входом безмасляной воздуходувки, а сам уличный воздухозаборник оснащают устройством для его защиты от попадания атмосферных осадков.

Причем выход безмасляной воздуходувки соединяют с барботером для подачи сжатого воздуха для охлаждения электролита в буферном баке через трехходовой кран, первый выход которого соединен непосредственно с барботером, а второй его выход соединен с коллектором, размещенным в установленном на выходе вентиляционного канала, с которым соединены оснащенные шиберными заслонками бортовые отсосы процессной ванны, буферного бака и соединенного с переливной или сливной трубой первой ванны промывки сборника-концентратора разбавленного электролита процессной ванны, фильтре для очистки испарений, соединенным с вытяжным вентилятором и оснащенным также, например, пластинчатым теплообменником для подачи хладагента от холодильной установки или от централизованной системы замкнутого оборотного водоснабжения.

Для трехпозиционного регулирования температуры электролита, по крайней мере, в процессной ванне используют двухканальный измерительно-регулирующий прибор.

При этом для трехпозиционного регулирования температуры в процессной ванне один из выходов двухканального прибора соединен через логический элемент или схему ИЛИ с исполнительным устройством, управляющим включением насоса для подачи холодного электролита из используемого буферного бака в процессную ванну, а второй его выход при использовании в качестве нагревательных элементов змеевиков соединен с исполнительным устройством, управляющим включением электромагнитного клапана для подачи теплоносителя, а при использовании в качестве нагревательных элементов электронагревателей второй выход двухканального прибора соединен через нормально замкнутый контакт, управление размыканием которого производят через первый блок формирования гистерезиса процессной ванны, в свою очередь соединенный с первым и вторым выходами прибора для контроля уровня электролита в процессной ванне, соответствующими значениям высоты активной части электронагревателей и уровня электролита в процессной ванне, по достижении которого начинают восполнение уровня электролита в последней, с исполнительным устройством для подачи напряжения питания на электронагреватели.

Буферные баки с помощью поперечной переливной перегородки выполняют двухсекционными, одна из секций которых соединена трубопроводом с переливным карманом процессной ванны и оснащена дополнительной поперечной перегородкой для слива электролита с ее дна в первую секцию бака, оснащенную змеевиком для подачи хладагента и барботером для подачи сжатого воздуха для охлаждения электролита от уличного воздухозаборника, а также насосом для подачи холодного электролита в процессную ванну.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ позволяет обеспечить:

- снижение габаритов процессной ванны за счет исключения необходимости размещения змеевика для охлаждения ее электролита, используемого для нанесения покрытия под воздействием электрического тока, например, в случае нанесения покрытия при реализации процессов хромирования, сопровождаемого выделением значительного количества джоулева тепла из-за высокой по технологии плотности тока - 50-70 А/дм2;

- повышение надежности работы ванны основной гальванохимической обработки и существенное снижение трудозатрат, связанных с заменой и/или ремонтом змеевиков, обусловленными высокой агрессивностью нагреваемой среды (в частности, электролита хромирования), находящейся под действием электрического поля ванны;

- повышение эффективности способа поддержания температуры электролитов ванн для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, в частности ванн хромирования, за счет подачи охлажденного двумя методами электролита из буферного бака непосредственно в процессную ванну, что, как следствие, снижает инерционность системы поддержания температуры и приводит к сокращению длительности работы используемого в летнее время холодильного агрегата;

- эффективность и стабильность процессов поддержания температуры электролитов процессных ванн за счет обеспечения взаимосвязи работы подсистем регулирования температуры и уровня, использования заливаемого в буферный бак электролита как для охлаждения, так и для регулирования уровня электролита в процессной ванне и др.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и родственных областях техники показало, что известен способ бессточной гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках, включающий последовательное, согласно ходу технологического процесса, выполнение операций основной гальванохимической обработки погружным методом, по крайней мере в одной, оснащенной, по крайней мере при необходимости нагрева ее обрабатывающей среды нагревательными элементами, соединенным трубопроводом со сборником-улавливателем разбавленного электролита (раствора) переливным карманом, в оснащенной соединенным трубопроводом со сборником улавливателем разбавленного электролита переливным карманом процессной ванне, струйной промывки, выполняемой в виде каскада взаимосвязанных операций n-ступенчатой, где n - целое число, n≥2, распределенной, по крайней мере, по ваннам струйной промывки и/или интенсивности обработки, структурой с соответствующими локальными напорными системами, и промывки поверхностей деталей погружным методом, осуществляемой в соответствующей оснащенной переливным карманом ванне, восполнение потерь объема электролита (раствора) процессной ванны доуконцентрированной частью сточных вод, образовавшихся после струйной промывки и подаваемых в процессную ванну с помощью локальной напорной системы, восполнение чистой промывной воды в соответствующем баке-накопителе, оснащенном локальной напорной системой, служащей для подачи чистой промывной воды, сконденсированными испарениями, образовавшимися в процессе доуконцентрирования сточных вод, и/или дистиллированной водой от соответствующего генератора, при этом выход каждой последующей ступени струйной промывки непосредственно или через соответствующий сборник-дозатор соединен посредством соответствующей локальной напорной системы с распределительными коллекторами с элементами формирования струйных потоков предыдущей ступени струйной промывки, а вход последней ступени струйной промывки соединен через сборник дозатор с ванной промывки погружным методом, при этом в случае достижения предельно допустимой концентрации основного отмываемого компонента электролита (раствора) процессной ванны в воде ванны промывки погружным методом производят полный или частичный слив последней в бак для слива загрязненной промывной воды, выход которого также соединен через соответствующий исполнительный орган со входом локальной напорной системы последней ступени струйной промывки, и используют уже эту воду при реализации последней ступени струйной промывки в последней ванне струйной промывки, а в ванну промывки погружным методом подают чистую воду и/или сконденсированные испарения, по крайней мере, процессной ванны, в том числе и накопленные в баке-накопителе чистой воды [5].

Недостатками известного способа являются:

- необходимость увеличения габаритов и/или снижение надежности работы (из-за) процессной ванны основной гальванохимической обработки для размещения змеевика для охлаждения ее электролита в случае нанесения покрытия при реализации процессов хромирования (выделение значительного количества джоулева тепла из-за высокой по технологии плотности тока - 50-70 А/дм2), никелирования (высокая точность поддержания температуры), цинкования и др. (низкая, требуемая по технологии, рабочая температура электролита -≤30°С, величина которой может быть превышена в случае выделение джоулева тепла при покрытии больших по площади деталей и/или в случае сезонного повышения окружающей температуры);

- сравнительно низкие эффективность и стабильность процессов поддержания температуры электролитов процессных ванн из-за отсутствия обеспечения взаимосвязи работы подсистем регулирования температуры и уровня; использования заливаемого в буферный бак электролита как для охлаждения, так и для регулирования уровня электролита в процессной ванне.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

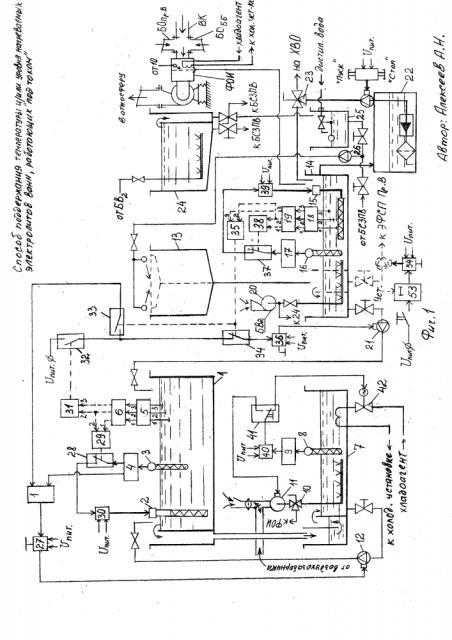

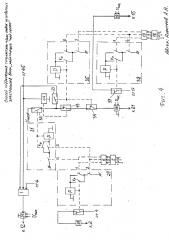

На фиг. 1 представлена структурная схема операционного модуля бессточного (в данном случае) хромирования деталей на механизированной линии, в частности хромирования, при обработке мелких деталей на подвеске.

Вентиляционная система ОМ хромирования (в данном случае) находится во включенном состоянии, что позволяет удалять образующиеся испарения ванны 1 через ее оборудованный шиберной заслонкой (на фиг. 1, 3, 5 не показана) бортовой отсос (БОПр.В).

После этого вручную или программным образом производят подключение выхода прибора 4 к входу нормально замкнутого (в данном случае) контакта 28, с выхода которого управляющий сигнал поступает на вход исполнительного устройства 30, производя коммутацию питающего напряжения на электронагреватели 2 в ванне 1, обеспечивая тем самым нагрев электролита ванны 1 до технологически заданного значения, например 55±2°C.

После выхода температуры электролита ванны 1 на технологически заданное значение, например 55±2°С, в нее загружают подвеску с обрабатываемыми, например небольшими, деталями, производят, например, через пульт дистанционного управления включение источника питания и подачу необходимой величины тока на соединенные с токоподводами электроды (на фиг. 1, 3, 5 не показаны) ванны 1.

При этом, если в процессе электролиза в ванне 1 температура ее электролита начнет превышать технологически требуемое значение, например 60±2°С, то на втором выходе двухканального прибора 4 возникает управляющий сигнал, поступающий через логический элемент или схему ИЛИ (на фиг. 1, 3, 5 не обозначены) на исполнительное устройство 27, обеспечивая тем самым включение насоса 12 и подачу холодного электролита из буферного бака 7 в процессную ванну 1, для оперативного снижения температуры ее электролита.

При этом образовавшиеся в ванне 1 излишки электролита поступают в ее переливной карман и далее по сливному трубопроводу сначала во вторую секцию, а из нее - в первую секцию бака 7, оснащенную датчиком 8 температуры, соединенным с контрольно-регулирующим прибором 9, барботером (на фиг. 1, 3, 5 не обозначен) для подачи сжатого воздуха для охлаждения электролита, соединенным с первым выходом трехходового шарового крана 10 (в данном случае), вход которого соединен с выходом безмасляной воздуходувки 11 для охлаждения электролита, вход которой соединен с оснащенным фильтром патрубком для забора воздуха из цеха и соединенным с ним патрубком, оснащенным управляемой шиберной заслонкой (на фиг. 1, 3, 5 не обозначены) и соединенным с уличным воздухозаборником, оснащенным устройством для его защиты от попадания атмосферных осадков (на фиг. 1, 3, 5 не показаны), змеевиком (на фиг. 1, 3, 5 не обозначен) для подачи хладагента от холодильной установки (на фиг. 1, 3, 5 не показана) через электромагнитный клапан и насосом 12, соединенным через запорный и регулирующий вентили и трубопровод (на фиг. 1, 3, 5 не обозначены) с ванной 1.

При этом в случае использования змеевика (на фиг. 1, 3, 5 не обозначен) для подачи хладагента от холодильной установки (на фиг. 1, 3, 5 не показана) через электромагнитный клапан 42 и роста температуры электролита в баке 7 сверх установленного (например 20±2°С) на приборе 9 значения, в данном случае ≥22°С, на выходе прибора 9 появляется сигнал, поступающий на вход исполнительного устройства 40, управляющего подачей напряжения питания для открывания электромагнитного клапана 42 и подачи хладагента в змеевик.

После достижения температурой электролита в баке 7 нижнего значения установленного в приборе 9 значения (≤18°С, в данном случае) сигнал на выходе прибора 9 уменьшается до нуля, что приводит к отключению исполнительного устройства 40, закрыванию электромагнитного клапана 42 и прекращению подачи хладагента в змеевик в баке 7 до нового увеличения температуры его электролита.

После окончания обработки подвески с деталями в ванне 1 они перемещаются (без струйно-динамической промывки, в данном случае из-за, например, отсутствия разбавленного водой электролита в его сборнике-дозаторе, расположенном в сборнике-концентраторе 14) в ванну 13, при выгрузке из которой они подвергаются струйно-динамической промывке путем включения от кнопки-педали или автоматически по заднему фронту сигнала отдатчика загрузки ванны 13 (на фиг. 1, 3, 5 не показаны) насоса 26 (поскольку в СДЧПВ 25 находится промывная вода в объеме, достаточном для проведения по крайней мере одной из соответствующих операций струйно-динамической, в данном случае промывки деталей в ванне 13).

При этом разбавленный водой электролит по сливной трубе (на фиг. 1, 3, 5 не обозначена) ванны 13 поступает непосредственно или через установленный в нем или рядом с ним оснащенный насосом (для подачи разбавленного водой электролита ванны 1 в установленные в верхней части последней ЭФСП, при их использовании для целей последующей промывки деталей непосредственно в процессе их выгрузки из ванны 1), сборник-дозатор промывной воды (на фиг. 1, 3, 5 показаны пунктиром) в сборник-концентратор 14 разбавленного водой электролита ванны 1.

После окончания струйно-динамической промывки подвески с деталями в ванне 13 они перемещаются в ванну 24 промывки деталей погружным (в данном случае) методом, вода в которой перемешивается сжатым воздухом, поступающим в ее барботер от второй безмасляной воздуходувки (БО2), осуществляющей перемешивание сжатым воздухом и поступающего в сборник-концентратор 14 разбавленного водой электролита.

Далее детали на подвеске поступают на сушку (в данном случае) или обработку в ОМ другой гальванохимической обработки (в общем случае).

При этом в процессе работы ОМ, после обработки и, естественно, струйно-динамической промывки деталей в ванне 13 повышается уровень разбавленного водой электролита в сборнике-концентраторе 14, что, в свою очередь, приводит к последовательному достижению им электродов датчика 18:

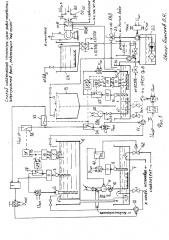

- сначала первого и второго, что приводит (см. Фиг. 2, 4, 6) к размыканию контактов на первом и втором выходах прибора 19, отключению реле в блоке 38, замыканию нормально замкнутого контакта 37 и разрешению подачи управляющего сигнала с выхода прибора 17 (с установленным на нем значением температуры доуконцентрирования, например 50±2°С) на вход исполнительного устройства 39, которое подает напряжение питания на донные электронагреватели 15 с целью доуконцентрирования разбавленного водой электролита в сборнике-концентраторе 14;

- затем и третьего, что приводит к размыканию контакта и на третьем выходе прибора 19, отключению реле в блоке 35, замыканию нормально замкнутого контакта 34, размыканию нормально разомкнутого контакта 33 и, как следствие, разрешению подачи с помощью насоса 21, сконцентрированного электролита из сборника-концентратора 14 в ванну 1, при понижении в ней уровня ниже второго электрода датчика 5.

В случае достижения в воде ванны 24 величины концентрации основного отмываемого компонента (ООК) значения ПДК производят в процессе технологического перерыва работы оборудования следующее:

- открывают сливной вентиль (на фиг. 1, 3, 5 не обозначен) ванны 24 для полного или частичного слива загрязненной ООК в БСЗПВ и ее последующего использования в процессе струйно-динамической промывки в ванне 13, реализуемых с помощью насоса 26, выход которого соединен трубопроводом или шлангом, непосредственно или через фильтр с распределительным коллектором (РК) (на фиг. 1, 3, 5 не показаны) с ЭФСП ванны 13;

- закрывают вентиль на выходе СДЧПВ 25, связывающий последний со входом насоса 26, вход которого соединяют путем открывания соответствующего вентиля с выходом БСЗПВ (на фиг. 1, 3, 5 не показан);

- изменяют положение рукоятки трехходового шарового крана, соединенного с выходом переливного кармана, в направлении к БСЗПВ.

После слива загрязненной промывной воды из ванны 24 производят закрывание ее сливного вентиля и залив через открытый запорный вентиль дистиллированной (в данном случае) воды от ее генератора/источника в ванну 24.

После этого процессная ванна и в целом ОМ хромирования в данном случае готовы для проведения обработки новой партии деталей, в том числе и в бессточном режиме.

При этом количество ванн или операций струйно-динамической промывки может в зависимости от значения критерия промывки и требуемого времени работы ОМ до слива воды из ванны промывки погружным методом в БСЗПВ быть различным, но, как правило, составляет от 2 до 4.

А выгружаемые из ванны 1 поверхности подвески с деталями подвергаются струйно-динамической промывке, обеспечивая тем самым смыв основной (до 80-90%) массы электролита, выносимого подвеской с деталями, и восполнение потерь объема ее обрабатывающей среды, обусловленных испарением, работой ее бортовых отсосов и выносом поверхностями подвески с деталями.

Таким образом, предлагаемый способ по сравнению с известным, выбранным в качестве прототипа, вне зависимости от вида гальванической линии (ручная, механизированная или автоматическая), а также массогабаритных параметров обрабатываемых деталей и/или вида используемых технологических приспособлений (подвеска, барабан), позволяет обеспечить:

- снижение габаритов процессной ванны за счет исключения необходимости размещения змеевика для охлаждения ее электролита, используемого для нанесения покрытия под воздействием электрического тока, например, в случае нанесения покрытия при реализации процессов хромирования, сопровождаемого выделением значительного количества джоулева тепла из-за высокой по технологии плотности тока - 50-70 А/дм2;

- повышение надежности работы ванны основной гальванохимической обработки и существенное снижение трудозатрат, связанных с заменой и/или ремонтом змеевиков, обусловленных высокой агрессивностью нагреваемой среды (в частности, электролита хромирования), находящейся под действием электрического поля ванны;

- повышение эффективности способа поддержания температуры электролитов ванн для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, в частности ванн хромирования, за счет подачи охлажденного двумя методами электролита из буферного бака непосредственно в процессную ванну, что, как следствие, снижает инерционность системы поддержания температуры и приводит к сокращению длительности работы используемого в летнее время холодильного агрегата;

- эффективность и стабильность процессов поддержания температуры электролитов процессных ванн за счет обеспечения взаимосвязи работы подсистем регулирования температуры и уровня, использования заливаемого в буферный бак электролита как для охлаждения, так и для регулирования уровня электролита в процессной ванне и др.

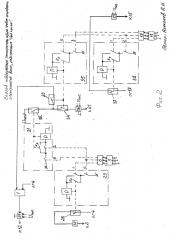

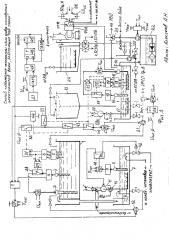

Реализация предлагаемого способа в зависимости от вида используемых электролитов, гальванической линии или габаритных характеристик обрабатываемых деталей полностью осуществима представленной на фиг. 1 или 3 или 5 схемой ОМ из стандартных комплектующих и материалов, а эффективность предлагаемого способа значительно превышает затраты на его реализацию, при одновременном повышении надежности работы процессной ванны, снижении ее габаритов и трудозатрат на ремонт змеевиков для охлаждения электролита.

Так, например, в качестве материалов при изготовлении змеевиков, электродов датчиков уровня, барботеров, бортовых отсосов и т.п. в заявленном способе могут быть соответственно применены титан марки ВТ1-0, фторопласт, полипропилен, поливинилхлорид и др.

А в качестве комплектующих могут быть использованы, например, двухканальный измеритель-регулятор температуры типа ТРМ-1 и прибор контроля уровня типа САУ-6 с релейными выходами либо их аналоги.

Проверка предлагаемого способа на выполненном в двухуровневой компоновке операционном модуле (ОМ) хромирования в гальваническом цехе ФГУП ФНПЦ «ПО «Старт» им. М.В. Проценко» показала его осуществимость, эффективность в части заявленных улучшений и достижение целей в сравнении как со способом, выбранным в качестве прототипа, так и с другими решениями в этой области, известными по данным открытых публикаций.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. УДК [621.357.7:658.52.011.56.012.3] (035) Гибкие автоматизированные гальванические линии: Справочник. Под общ. Ред. В.Л. Зубченко. - М.: Машиностроение, 1989 г., стр. 148-156, рис. 17, 21; стр. 515-519, табл. 6.

2. УДК 620.197: 543.3:006.354 ГОСТ 9.314-90. Вода для гальванического производства и схемы промывок. М.: Изд-во стандартов, 1991 г., с. 9, черт. 2 (продолжение).

3. Ж. «Гальванотехника и обработка поверхности», том XXI, №1, 2013 г., стр. 10.

4. УДК [621.357.7:658.52.011.56.012.3] (035) Гибкие автоматизированные гальванические линии: Справочник. Под общ. Ред. В.Л. Зубченко. - М.: Машиностроение, 1989 г., стр. 525, рис. 2; стр. 526, 527, рис. 4; стр. 359, рис 10 - прототип.

5. Патент №2218455 РФ. Способ бессточной гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках. А.Н. Алексеев, С.О. Наркевич, М.кл. C25D 21/08, 2002 г.

1. Способ поддержания температуры нагреваемого электролита в ванне, работающей "под током", выполненной в двухуровневой компоновке гальванической линии, включающий использование датчика температуры, контрольно-регулирующего прибора и оборудования для трехпозиционного регулирования температуры, осуществляющего при нагреве электролита подачу напряжения питания или соответствующего вида теплоносителя соответственно в расположенные в процессной ванне электронагревательные элементы или выполненные в виде змеевиков теплообменники, а при охлаждении - подачу соответствующего вида хладагента в выполненные в виде змеевиков теплообменники, а также восполнение потерь электролита в процессной ванне, отличающийся тем, что электролит процессной ванны заливают в стоящие под ней и/или под ваннами промывки данной операции один из двух используемых буферных баков, соединенных через установленный на трубопроводе трехходовой шаровой кран с переливным карманом процессной ванны, при этом один бак оснащен выполненным в виде змеевика для подачи хладагента от холодильной установки или холодной воды от централизованной системы замкнутого оборотного водоснабжения теплообменником, а другой бак оснащен барботером для подачи сжатого воздуха для охлаждения электролита, причем выходы буферных баков соединены через запорные вентили или трехходовой шаровой кран либо с общим насосом для подачи электролита в процессную ванну, либо каждый из них соединен через запорный вентиль со своим насосом для подачи электролита в процессную ванну, управление подачей которого путем включения соответствующего насоса производят по сигналу датчика температуры процессной ванны, причем в осенне-зимне-весенний период времени года используют безмасляную воздуходувку для охлаждения электролита сжатым воздухом, при этом вход или один из ее входов соединяют с уличным воздухозаборником.

2. Способ по п. 1, отличающийся тем, что буферный бак, оснащенный выполненным в виде змеевика для подачи хладагента от холодильной установки или от централизованной системы замкнутого оборотного водоснабжения холодной водой теплообменником, в осенне-зимне-весенний период времени года снабжают барботером для подачи сжатого воздуха для охлаждения электролита, соединяют трубопроводом с переливным карманом процессной ванны и оснащают насосом для подачи электролита в процессную ванну.

3. Способ по п. 1, отличающийся тем, что каждый из буферных баков оснащают датчиком, по крайней мере, температуры, выход которого соединяют со входом соответствующего контрольно-регулирующего прибора, управляющего, через исполнительное устройство и либо через переключатель вида используемого охладителя, либо непосредственным включением используемого контрольно-регулирующего прибора, включением либо электромагнитного клапана для подачи в змеевик хладагента от холодильной установки или холодной воды от централизованной системы замкнутого оборотного водоснабжения, либо безмасляной воздуходувки для подачи сжатого воздуха для охлаждения электролита от уличного воздухозаборника.

4. Способ по п. 1, отличающийся тем, что один из входов безмасляной воздуходувки, соединенный с уличным воздухозаборником, оснащают управляемой вручную или автоматически шиберной заслонкой и соединяют с оснащенным фильтром патрубком для забора воздуха из цеха, соединенным со входом безмасляной воздуходувки, а сам уличный воздухозаборник оснащен устройством для его защиты от попадания атмосферных осадков.

5. Способ по п. 1, отличающийся тем, что выход безмасляной воздуходувки соединяют с барботером для подачи сжатого воздуха для охлаждения электролита в буферном баке через трехходовой кран, первы