Способ определения прочности покрытия из керамических наночастиц

Иллюстрации

Показать всеИспользование: для определения прочности покрытия из керамических наночастиц. Сущность изобретения заключается в том, что способ определения прочности покрытия из керамических наночастиц заключается в том, что подложку с нанесенным на ее поверхность покрытием из керамических наночастиц размещают в растровом электронном микроскопе, вакуумируют микроскоп до состояния глубокого вакуума, задают увеличение сканирования, достаточное для визуализации наночастиц, осуществляют сканирование покрытия по касательной к подложке электронным пучком максимально допустимой энергии при постепенном увеличении силы тока до отрыва наночастицы от покрытия, а о прочности покрытия судят по величине силы тока, при которой происходит отрыв наночастицы от покрытия. Технический результат: обеспечение возможности определения прочности покрытия из керамических наночастиц. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к испытательной технике и может быть использовано при определении прочности покрытия из керамических наночастиц.

В настоящее время в микроэлектронике актуальной задачей является повышение эффективности охлаждения с помощью микроканалов при высокой плотности теплового потока. Одним из наиболее перспективных методов интенсификации теплообмена в микроканале является создание покрытия из керамических наночастиц толщиной от долей микрона до нескольких микрон на его поверхности, что позволяет повысить надежность и эффективность микроканальных теплообменников.

При исследовании кипения воды в микроканале с покрытием из керамических наночастиц обнаружен рост критической тепловой нагрузки до 50% по сравнению с каналом без покрытия [Yu. Kuzma-Kichta, A. Leontyev, A. Lavrikov, M. Shustov, K. Suzuki. «Boiling investigation in the microchannel with nanoparticles coating», Proceedings of the 15th International Heat Transfer Conference, IHTC-15, 10-15 August, 2014, Kyoto, Japan]. Эксперименты показывают, что эффект повышения теплоотдачи при кипении на поверхности с керамическим нанопокрытием сохраняется в течение двух месяцев. Для оценки срока службы покрытия из керамических наночастиц на поверхности микроканала требуется оценить его прочность.

Известен способ контроля адгезии материала пленочного покрытия на подложке, заключающийся в том, что на пленочное покрытие контролируемого изделия и эталонного образца воздействуют одинаковыми импульсами лазерного излучения с длительностью, не приводящей к его отслаиванию, и плотностью потока мощности, не приводящей к его плавлению. О качестве адгезии пленочного покрытия судят по отношению площади его участков, температура которых больше, чем у пленочного покрытия эталонного образца, к площади всего покрытия контролируемого изделия [Авторское свидетельство СССР №1732238, G01N 19/04, 1992]. Однако данным способом определить адгезию покрытий из керамических наночастиц не представляется возможным, поскольку при воздействии импульсами лазерного излучения происходит их спекание и охрупчивание.

Существует ГОСТ Р 54473-2011 «Нанопокрытия режущего инструмента на основе алмаза и кубического нитрида бора. Общие технические требования и методы испытаний», где адгезию контролируют адгезиометром или Роквелл-тестом на тест-образце или на нерабочей части изделия. Однако метод согласно данному ГОСТу не может быть применен для определения адгезии покрытий из керамических наночастиц в микроканалах, имеющих вид не пленки, а неоднородной структуры.

Из предшествующего уровня техники авторами не выявлен ближайший аналог (прототип), поскольку ни одно из приведенных выше известных технических решений не позволяет определить не только адгезию, но и когезию покрытия из керамических наночастиц, для оценки срока его службы в том числе и на поверхности микроканала.

Задачей, на решение которой направлено данное изобретение, является разработка способа определения прочности покрытий из керамических наночастиц.

Поставленная задача решается в способе определения прочности покрытия из керамических наночастиц, заключающемся в том, что подложку с нанесенным на ее поверхность покрытием из керамических наночастиц размещают в растровом электронном микроскопе, вакуумируют микроскоп до состояния глубокого вакуума, задают увеличение сканирования, достаточное для визуализации наночастиц, осуществляют сканирование покрытия по касательной к подложке электронным пучком максимально допустимой энергии при постепенном увеличении силы тока электронного пучка до отрыва наночастицы от покрытия, а о прочности покрытия судят по величине силы тока, при которой происходит отрыв наночастицы от покрытия.

Сканирование покрытия из керамических наночастиц электронным пучком необходимо осуществлять по касательной к подложке, для того чтобы убедиться в исчезновении наночастиц из поля зрения и достоверности их отрыва от подложки.

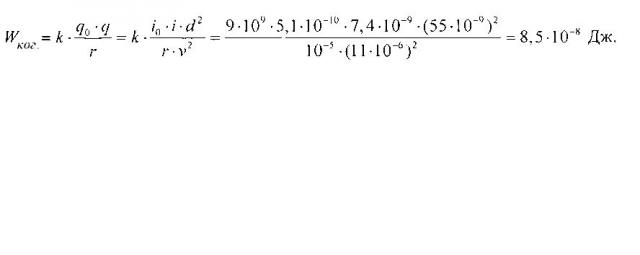

Прочность покрытия из керамических наночастиц можно определить в соответствии с законом Кулона по формуле:

,

где k - коэффициент пропорциональности в законе Кулона, равный 9·109 H·м2/Кл2;

q0 - остаточный заряд на наночастице после первого прохождения электронного пучка с минимальным значением силы тока;

q - заряд электронного пучка, при котором происходит отрыв наночастицы от покрытия;

r - расстояние рассеивания электронного пучка от заряженной наночастицы, примерно равное 10-5 м;

i0 - минимальное значение силы тока при сканировании;

i - сила тока электронного пучка, при которой происходит отрыв наночастицы от покрытия;

d - диаметр сканируемой наночастицы;

ν - скорость движения электронного пучка,

для чего в процессе сканирования определяют скорость движения электронного пучка и диаметр сканируемой наночастицы.

Минимальное значение силы тока электронного пучка, при котором начинают сканирование, может быть выбрано в диапазоне 10-10÷10-8 A, поскольку в данном диапазоне визуализация наночастиц оптимальна и диаметр электронного пучка сравним с диаметром сканируемых наночастиц.

Таким образом, как показали эксперименты, на поверхности покрытий из керамических наночастиц, сформированных на подложке, в процессе сканирования в электронном микроскопе в условиях глубокого вакуума с помощью электронного пучка максимально допустимой энергии и с минимальной силой тока возникает остаточный заряд. В процессе сканирования силу тока электронного пучка поднимают до предельного значения, достаточного для отрыва наночастицы от покрытия с помощью кулоновской силы. Если значение силы тока электронного пучка меньше предельного, при котором происходит отрыв, то покрытие из наночастиц будет прочным, т.е. сохранится.

Сущность заявленного изобретения иллюстрируется фигурами графических изображений и поясняется нижеследующими примерами конкретного осуществления.

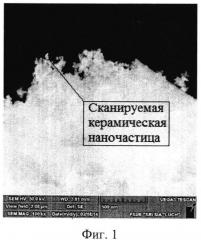

На фиг. 1 представлен снимок (увеличением 100.000 крат) сканированных керамических наночастиц по касательной к поверхности цилиндрической подложки электронным пучком с минимальной силой тока и выделена наночастица диаметром 55 нм в покрытии.

На фиг. 2 представлен снимок (увеличением 100.000 крат) с оторванной наночастицей при сканировании электронным пучком с увеличенной силой тока.

На фиг. 3 представлен снимок (увеличением 50.000 крат) сканированных керамических наночастиц по касательной к поверхности плоской подложки электронным пучком с минимальной силой тока и выделена наночастица диаметром 110 нм на подложке.

На фиг. 4 представлен снимок (увеличением 50.000 крат) с оторванной наночастицей при сканировании электронным пучком с увеличенной силой тока.

Пример 1

Покрытие из керамических наночастиц дисперсностью порядка 50 нм наносили на трубчатую металлическую подложку диаметром 1 мм длиной 20 мм. Подложку с покрытием размещали горизонтально в растровом электронном микроскопе. Вакуумировали микроскоп до давления порядка 10-2 Па. Устанавливали энергию электронного пучка 30 КэВ, его минимальную силу тока, измеренную в цилиндре Фарадея, порядка 5,1·10-10 A, его скорость движения порядка 11 мкм/с. Задавали увеличение сканирования 100.000 крат и осуществляли сканирование керамической наночастицы диаметром 55 нм по касательной к поверхности цилиндрической подложки электронным пучком (см. фиг. 1).

После каждого попадания электронного пучка на наночастицу постепенно увеличивали силу тока. Фиксировали значение силы тока, при котором происходит отрыв керамической наночастицы от покрытия, с помощью цилиндра Фарадея, которое составило 7,4·10-9 A (см. фиг. 2).

Оценили когезию покрытия из керамических наночастиц по величине энергии, необходимой для их отрыва, в соответствии с законом Кулона по формуле:

Пример 2

Покрытие из керамических наночастиц дисперсностью порядка 100 нм наносили на плоскую подложку длиной 30 мм шириной 15 мм. Подложку с покрытием размещали вертикально в растровом электронном микроскопе. Вакуумировали микроскоп до давления порядка 10-2 Па. Устанавливали энергию электронного пучка 30 КэВ, его минимальную силу тока, измеренную в цилиндре Фарадея, порядка 4,6·10-10 A, его скорость движения порядка 19 мкм/с. Задавали увеличение сканирования 50.000 крат и осуществляли сканирование керамической наночастицы диаметром 110 нм по касательной к поверхности подложки электронным пучком (см. фиг. 3).

После каждого попадания электронного пучка на наночастицу постепенно увеличивали силу тока. Фиксировали значение силы тока, при котором происходит отрыв керамической наночастицы от покрытия, с помощью цилиндра Фарадея, которое составило 3,1·10-8 A (см. фиг. 4).

Оценили адгезию покрытия из керамических наночастиц по величине энергии, необходимой для их отрыва, в соответствии с законом Кулона по формуле:

Таким образом, данное изобретение позволило с необходимой достоверностью определить прочность (адгезию и когезию) покрытия из керамических наночастиц для последующей оценки его срока службы на поверхности микроканала.

1. Способ определения прочности покрытия из керамических наночастиц, заключающийся в том, что подложку с нанесенным на ее поверхность покрытием из керамических наночастиц размещают в растровом электронном микроскопе, вакуумируют микроскоп до состояния глубокого вакуума, задают увеличение сканирования, достаточное для визуализации наночастиц, осуществляют сканирование покрытия по касательной к подложке электронным пучком максимально допустимой энергии при постепенном увеличении силы тока до отрыва наночастицы от покрытия, а о прочности покрытия судят по величине силы тока, при которой происходит отрыв наночастицы от покрытия.

2. Способ по п. 1, отличающийся тем, что прочность покрытия из керамических наночастиц определяют в соответствии с законом Кулона по формуле: где k - коэффициент пропорциональности в законе Кулона, равный 9·109 Н·м2/Кл2;q0 - остаточный заряд на наночастице после первого прохождения электронного пучка с минимальным значением силы тока;q - заряд электронного пучка, при котором происходит отрыв наночастицы от покрытия;r - расстояние рассеивания электронного пучка от заряженной наночастицы ~10-5 м;i0 - минимальное значение силы тока при сканировании;i - сила тока электронного пучка, при которой происходит отрыв наночастицы от покрытия;d - диаметр сканируемой наночастицы;ν - скорость движения электронного пучка.

3. Способ по п. 1, отличающийся тем, что минимальное значение силы тока электронного пучка, при котором начинают сканирование, выбирают в диапазоне 10-10÷10-8 А.