Способ и установка для производства гипсовых продуктов

Иллюстрации

Показать всеИзобретение относится к способу производства и связанной с ним установке для производства гипсовых штукатурных продуктов для целей строительства, например для производства гипсовой плиты. Технический результат заключается в увеличении прочности гипсовых изделий. Способ и установка для производства гипсового продукта, включающие смеситель для смешивания гипса с водой и две подачи пены, вводимые в установку, при этом каждая подача пены включает пену с различным распределением пузырьков по размерам. 7 з.п. ф-лы, 9 ил., 7 табл.

Реферат

Данное изобретение относится к способу производства и связанной с ним установке для производства гипсовых штукатурных продуктов для целей строительства, например, для производства гипсовой плиты и т.д.

Гипс является природной формой сульфата кальция в форме устойчивого дигидрата (CaSO4·2H2O). Термин "гипс", как используется в описании, означает сульфат кальция в устойчивом состоянии дигидрата, и включает природный минерал, синтетически полученные эквиваленты, и материал дигидрата, который получен гидратацией стукко (полугидрата сульфата кальция) или ангидрита.

Свойства гипса делают его очень подходящим для использования в промышленных и строительных штукатурках и других строительных изделиях, таких как гипсовая стеновая плита. Гипс является доступным и, обычно, недорогим сырьем, которое через последовательные стадии дегидратации и повторной гидратации, может быть разлито, сформировано или иначе оформлено в полезные формы. Например, гипсовая стеновая плита; также известная как плита сухой штукатурки или гипсокартон, сформована как гипсовая сердцевина между листами бумажного покрытия.

Гипс обычно получают для использования в качестве штукатурки размолом и прокаливанием при относительно низкой температуре (такой как от, приблизительно, 120 до 170°C), обычно, при атмосферном давлении. Это приводит к частично дегидратированному гипсу, обычно в форме бета-кристаллической формы полугидрата, который, обычно, имеет неправильную кристаллическую структуру. Бета-полугидрат может использоваться в качестве строительного или конструкционного материала смешиванием его с водой, чтобы образовать водную суспензию, пасту или дисперсию стукко, и затем обеспечивая отверждение суспензии путем перекристаллизации из водной среды.

Известно использование пены в производстве таких гипсовых изделий. Пузырьки, генерируемые пеной, помогают снизить вес гипсового изделия так, чтобы перевозка и обращение с изделием стали более рентабельными. Размер и распределение пузырьков влияют на прочностные свойства сердцевины произведенного гипсокартона.

Пену обычно получают, используя поверхностно-активное вещество (ПАВ), генерирующее пену, разбавленное водой и затем объединенное со сжатым воздухом. Эту пену затем вводят в мешалку, которая обычно является мешалкой с большими сдвиговыми усилиями.

Типичный пеногенератор включает трубу, заполненную проницаемой пористой средой, такой как упакованные гранулы спекаемого стекла или керамики с регулируемым пространством пор. Пену затем производят впрыскиванием смеси пенообразующего средства и воздушных потоков в трубу. В этом случае структуру произведенной пены затем регулируют, оптимизируя примененное противодавление на трубу. Такие пеногенераторы известны как статические пеногенераторы. Типичный статический пеногенератор описан в патенте США 4455271, который включен в описание ссылкой.

Другие пеногенераторы включают внутренние механизмы вращения, чтобы тщательно смешивать воду и пенообразующее средство для производства пены. В некоторых случаях вращающая лопасть может быть оборудована камерами смешивания, обеспечивающими зародышеобразование пузырьков пены. Они известны, обычно, как динамические пеногенераторы. Типичный динамический пеногенератор описан в патенте США 4057443, который включен в описание ссылкой.

Однако расположение и использование пеногенераторов в пределах линии производства гипсового изделия, обеспечивает слабое регулирование структуры пены и размера пузырьков, которые, в конечном счете, являются частью структуры гипсового изделия, например, структуры гипсокартона.

Заявка WO 2005/080294 раскрывает идею производства суспензии гипса с регулируемым размером пузырьков и распределением добавленной пены. Предполагается, что бимодальное распределение могло быть создано, разделением разгрузки из смесителя в два различных воздушных блендера. Затем эти отдельные потоки суспензии могли бы соединиться в одну суспензионную смесь прежде, чем осаждаться на конвейер поточной линии. WO 2005/080294 направлен на идею использовать гипсовую суспензию в качестве жидкости для создания пенной суспензии. Предполагается, что пену создают без добавления воды, которая обязательно идет с предварительно изготовленной пеной. Однако снова трудно регулировать размер и распределение пузырьков пены в пределах суспензии и, следовательно, распределение и размер воздушных карманов, произведенных в пределах гипсового картона.

Патент США 5484200, который включен в описание ссылкой, раскрывает использование первого смесителя и второго смесителя работающего при относительно низких сдвиговых усилиях по сравнению с первым смесителем. Пену вводят во второй смеситель, который снижает неравномерное распределение воздуха и, следовательно, пустот в конечном листовом изделии.

Согласно данному изобретению обеспечивают установку для получения гипсовых продуктов, содержащую блок смешивания для смешивания гипса с водой и по меньшей мере два пеногенератора, каждый из которых производит разную пену и оба из которых выполнены с возможностью одновременно подавать отдельные подачи пены в блок смешивания.

Поставкой пены из двух различных пеногенераторов для смешивания ее с гипсом и водой в блоке смешивания, возможно независимо изменить определенные характеристики пен так, чтобы достигнуть улучшенной комбинации свойств суспензии гипс/вода/пена. Предпочтительно, установка выполнена с возможностью регулировать физические параметры процесса генерации пены (например, температуру, воздушный поток и другие параметры, которые не связаны с химическим составом пены) независимо для каждого из этих по меньшей мере двух пеногенераторов. Кроме того, установка также может быть выполнена с возможностью независимого регулирования определенных химических параметров процесса генерации пены (например, тип и количество поверхностно-активного вещества (ПАВ)).

Регулирование физических параметров процесса генерации пены является предпочтительным по сравнению с регулированием химических параметров процесса генерации пены, поскольку регулирование физических параметров не требует, чтобы состав пены был изменен (например, с помощью дополнительных добавок или изменений в относительных количествах различных химических составных частей пены). Кроме того, регулирование физических параметров в предпочтении к химическим параметрам процесса генерации пены, возможно, может снизить влияние изменчивости материала (например, примесей) на размер пузырьков пены.

Предпочтительно предусмотрены два пеногенератора так, чтобы каждый был выполнен с возможностью производить пену, имеющую различную долю объема воздуха. Это может быть достигнуто, например, изменяя скорость притока воздуха в один или оба пеногенератора, или эксплуатируя пеногенераторы при различных рабочих температурах.

Например, первый из этих двух пеногенераторов может быть выполнен с возможностью производства пены, имеющей плотность от 100 до 300 г/л, предпочтительно от 200 до 300 г/л. Такая пена обычно известна как пена высокой плотности, или влажная пена. Такая пена, как полагают, является относительно устойчивой, что означает, что размер и распределение по размерам воздушных пузырей в пределах пены не изменяются или не развиваются значительно после того, как пена возникла.

Второй из пеногенераторов может быть выполнен с возможностью производства пены, имеющей плотность от 20 до 100 г/л, предпочтительно от 30 до 50 г/л. Такая пена обычно известна как пена низкой плотности или сухая пена. Такая пена, как полагают, является относительно неустойчивой, так, что в итоге, пузырьки, которые первоначально сформировались в пределах пены, легко коалесцируют, так что обычно достигаются большие размеры пузырьков. Из-за низкой стабильности такую пену, до настоящего времени, считали неподходящей для смешивания с гипсовой суспензией, особенно во время производства в промышленном, а не экспериментальном масштабе. Кроме того, было найдено, что, когда пена, вводимая в гипсовую суспензию, состоит полностью из неустойчивой пены низкой плотности, трудно достигнуть однородного облегченного гипсового продукта.

Поставляя пены различной плотности в блок смешивания, может быть достигнуто улучшенное регулирование пористой структуры конечного гипсового продукта. Например, смешиванием пены низкой плотности и пены высокой плотности можно достичь больших пор для введения в конечное гипсовое изделие, снижая неудобства, связанные со смешиванием только неустойчивой пены низкой плотности с гипсовой суспензией. Практически, использование двух различных пен позволяет объединить стабильность пены высокой плотности с высоким содержанием воздуха пены низкой плотности, чтобы обеспечить пену, которая может быть легко смешана с гипсовой суспензией для обеспечения высокого уровня пористости в конечном гипсовом продукте.

Кроме того, использование пен, отличающихся содержанием воздуха и плотностью, может привести к улучшенному распределению размеров пузырьков в пределах гипсового продукта (например, гипсокартона). В частности, считается, что смесь малых пузырьков (генерируемых в пене высокой плотности) и больших пузырьков (генерируемых в пене низкой плотности) может привести к пористой структуре гипсового продукта, в котором меньшие поры заполняют промежутки между большими порами, таким образом, возможно, позволяя увеличить общую пористость гипсового продукта.

Фактически, считается, что улучшение пористой сетки, достигнутое с помощью пены высокой плотности и пены низкой плотности, может привести к улучшенным механическим характеристикам конечного гипсового продукта для данной плотности гипсового продукта.

Как правило, пену высокой плотности и пену низкой плотности добавляют к гипсовой суспензии в отношении 1 часть пены высокой плотности к 9 частям пены низкой плотности, предпочтительно 2 части пены высокой плотности к 8 частям пены низкой плотности, более предпочтительно 3 части пены высокой плотности к 7 частям пены низкой плотности.

Эти два пеногенератора могут каждый быть статическими пеногенераторами. Альтернативно, эти два пеногенератора могут каждый быть динамическими пеногенераторами. Как еще один вариант, один из этих двух пеногенераторов может быть статическим пеногенератором, а другой пеногенератор может быть динамическим пеногенератором.

В случае, в котором один или оба из этих двух пеногенераторов являются динамическими пеногенераторами, изменение размера воздушных пузырьков в пределах пены может быть достигнуто изменением скорости вращения лопасти. Как правило, скорость вращения лопасти поддерживают от 1500 об/мин до 3000 об/мин. Чем выше скорость вращения, тем меньше размер пузырьков пены.

В случае, в котором один или оба из этих двух пеногенераторов являются статическими пеногенераторами, изменение размера воздушных пузырьков в пределах пены может быть достигнуто изменением размера пор и/или распределения размера пор в пределах проницаемой пористой среды, то есть, изменением параметров сетки пространства пор в пределах, например, спеченного стекла или керамики, обеспечивающего проницаемую пористую среду.

В случае, когда оба пеногенератора являются динамическими пеногенераторами, эти два пеногенератора могут быть выполнены так, чтобы работать на разных скоростях вращения.

Используемым поверхностно-активным веществом является обычное стандартное анионное пенообразующее средство, используемое на заводах производства гипсокартона, такое как алкилэфирсульфат натрия или алкилэфирсульфат аммония, имеющие длину углеродной цепи от 8 до 12 атомов углерода.

Использование двух или больше пеногенераторов может позволить регулировать распределение размера пузырьков в пределах гипсового изделия без необходимости изменять состав поверхностно-активного вещества, генерирующего пену. Таким образом, структурой пен, введенных в смеситель для формирования гипсового изделия, можно управлять, по существу или полностью, через изменение физических параметров процесса генерации пены. Однако, в определенных случаях, первый из этих двух пеногенераторов может быть выполнен с возможностью использовать первое поверхностно-активное вещество, а второй из этих двух пеногенераторов может быть выполнен с возможностью использовать второе поверхностно-активное вещество, имеющее состав, отличный от состава первого поверхностно-активного вещества.

Кроме того, первый из этих двух пеногенераторов может использовать пенообразующий раствор, имеющий более высокую концентрацию поверхностно-активного вещества, чем пенообразующий раствор, который используется вторым из этих двух пеногенераторов. Например, первый из этих двух пеногенераторов может быть выполнен так, чтобы использовать концентрацию поверхностно-активного вещества от 0,01 г до 0,1 г на 100 г стукко, в то время как второй из этих двух пеногенераторов может быть выполнен так, чтобы использовать концентрацию поверхностно-активного вещества от 0,005 г до 0,01 г на 100 г стукко.

Предпочтительно, блок смешивания включает первый смеситель и второй смеситель, причем второй смеситель размещают ниже по потоку от первого смесителя, чтобы принимать гипсовую суспензию, произведенную в первом смесителе. Как правило, первый смеситель выполнен так, чтобы получать пену из первого из этих двух пеногенераторов, в то время как второй смеситель выполнен так, чтобы получать пену из второго из этих двух пеногенераторов, причем второй из этих двух пеногенераторов выполнен так, чтобы производить пену, имеющую плотность, отличную от плотности пены, произведенной первым из этих двух пеногенераторов.

Как правило, в случае, когда задействованы два смесителя, первый смеситель, расположенный выше по потоку, выполнен так, чтобы он функционировал при более высоком сдвиге, чем второй смеситель, расположенный ниже по потоку. Как правило, в этом случае пена, подаваемая в смеситель, расположенный выше по потоку, имеет плотность, более высокую, чем пена, подаваемая в смеситель, расположенный ниже по потоку. Подачей неустойчивой пены низкой плотности только в смеситель, расположенный ниже по потоку, который функционирует при более низкой скорости сдвига, чем смеситель, расположенный выше по потоку, можно уменьшить повреждение структуры неустойчивой пены низкой плотности, так, чтобы большие пузырьки пены низкой плотности сохранялись в пределах гипсовой суспензии, приводя к большим порам в конечном гипсовом продукта.

Альтернативно, пена, произведенная каждым из этих двух пеногенераторов, может быть подана прямо во второй смеситель, расположенный ниже по потоку, не проходя через первый смеситель, расположенный выше по потоку. В этом случае, также можно уменьшить повреждение неустойчивой пены низкой плотности, чтобы увеличить вероятность, что сохранятся большие пузырьки в пределах пены низкой плотности.

Также, согласно данному изобретению, предложен способ производства гипсового продукта, в котором прокаленный гипс смешивают с водой в блоке смешивания, и по меньшей мере две различных подачи пены одновременно вводят в блок смешивания, причем первая подача пены имеет отличную долю объема воздуха, по сравнению со второй подачей пены.

Предпочтительно, способ производства гипсового продукта включает заявленный гипс, смешанный с водой в двух смесителях, причем эти два смесителя обеспечивают заявленный блок смешивания, причем каждый смеситель одновременно снабжается подачей пены, причем подачи пены содержат пены с различным распределением пузырьков по размерам.

Определенные особенности данного изобретения будут теперь поясняться в отношении следующих чертежей.

Краткое описание чертежей

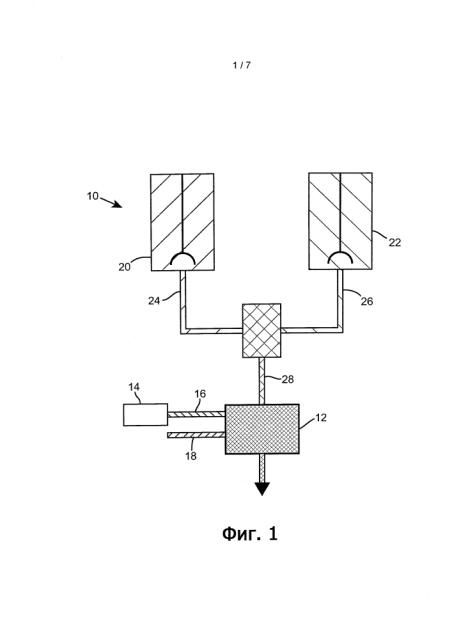

Фиг.1 показывает схематическое представление варианта осуществления данного изобретения.

Фиг.2 показывает схематическое представление еще одного варианта осуществления данного изобретения

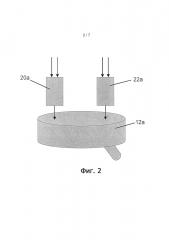

Фиг.3 показывает схематическое представление еще одного варианта осуществления данного изобретения.

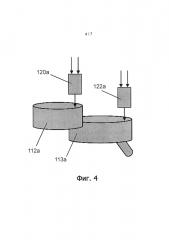

Фиг.4 показывает схематическое представление еще одного варианта осуществления данного изобретения.

Фиг.5 представляет собой сканирующий электронный микроснимок гипсового полированного шлифа образца по примеру 1.

Фиг.6 представляет собой сканирующий электронный микроснимок гипсового полированного шлифа образца по сравнительному примеру 1.

Фиг.7 представляет собой сканирующий электронный микроснимок гипсовый полированный шлиф образца по сравнительному примеру 2.

Фиг.8 представляет собой сканирующий электронный микроснимок гипсового полированного шлифа образца по сравнительному примеру 3

Фиг.9 представляет собой график, показывающий результаты сравнительного примера 4.

Изобретение будет теперь описано в больших деталях только в качестве примера, со ссылкой на сопутствующие фигуры.

Что касается фиг.1, способ производства гипсового продукта в целом показан позицией 10. Способы производства гипсового продукта используют в производстве гипсокартона и включают смеситель 12, в который из источника 14 через трубопровод 16 подают сухой порошок гипса.

Воду подают в смеситель 12 через другой трубопровод 18.

Два пеногенератора 20 и 22 выполнены так, чтобы обеспечивать два отдельных выпуска 24 и 26 пены, которые объединяют до введения в смеситель через питательный трубопровод 28 пены. В варианте осуществления, показанном на фиг.1, пеногенераторы 20 и 22 и их соответствующие выпускные трубопроводы 24 и 26 расположены параллельно друг другу.

При функционировании порошковый гипс или гипсовую штукатурку непрерывно подают через трубопровод 16, а воду подают через трубопровод 18. Воду и гипс тщательно смешивают вместе. Пены, произведенные пеногенераторами 20 и 22, смешивают вместе через соответствующие трубопроводы 24 и 26, чтобы обеспечить одну подачу 28 'смешанной' пены. Эту смешанную пену подают 28 затем в смеситель 12.

Альтернативно, потоки пены, произведенные этими двумя пеногенераторами, могут быть введены отдельно в смеситель для суспензии, причем каждый поток пены вводят в соответствующие точки введения. Фиг.2 показывает такую компоновку, в которой пеногенераторы 20a и 22a производят потоки пены, которые вводят отдельно в смеситель 12a, без предварительного смешивания вместе.

Когда, как обычно имеет место, добавки и другие ингредиенты требуются в рамках процесса производства гипсового продукта, они могут быть добавлены на любой стадии через специально созданные вводы.

Что касается фиг.3, то способ производства гипсовой плиты показан, в целом, как 110. В этом варианте осуществления данного изобретения предусмотрены два смесителя 112 и 113. Оба смесителя 112 и 113 одновременно производят пенные гипсовые суспензии. Однако, первый смеситель 112 предпочтительно может быть относительно высокосдвиговым смесителем по сравнению со вторым смесителем 113. Гипсовую смесь, произведенную смесителем 112, подают через трубопровод (не показан) во второй смеситель 113.

Параллельные потоки пены генерируют в пеногенераторах 120 и 122. Потоки пены смешивают и вводят во второй (низкосдвиговый) смеситель 113.

Высокосдвиговый смеситель 112 обеспечивает высокореакционноспособную суспензию, в то время как низкосдвиговый смеситель 113 позволяет вводить пену в смеситель, избегая повреждения структуры пены.

Альтернативно, один пеногенератор может производить поток пены, который вводят в смеситель, расположенный выше по потоку, в то время как другой пеногенератор может производить поток пены, который вводят в смеситель, расположенный ниже по потоку. Такое расположение показано на фиг.4, в котором пеногенератор 120a производит поток пены, который вводят в высокосдвиговый смеситель 112a, в то время как пеногенератор 122a производит поток пены, который вводят в низкосдвиговый смеситель 113a, который расположен ниже по потоку, чем высокосдвиговый смеситель 112a.

Как правило, поток пены, который вводят в высокосдвиговый смеситель 112a, имеет меньший размер пузырьков, чем поток пены, который вводят в низкосдвиговый смеситель 113a. Таким образом, повреждение менее устойчивой пены (то есть, потока пены, имеющей больший размер пузырьков), может быть снижено.

Многочисленные другие добавки, которые не обсуждаются или не поясняются здесь, но являются известными добавками в данной области техники, могут также быть добавлены в смесители 12, 12a, 112, 113, 112a, 113a. Такие добавки могут включать ингибиторы, ускорители, волокнистые материалы и крахмал. Каждую можно подать через соответствующий трубопровод на соответствующей стадии в процессе смешивания.

Пример 1

Образцы для измерения сопротивления выдергиванию арматуры и предела прочности при сжатии были подготовлены со следующим составом:

| Таблица 1 | |

| Компонент | Вес (на сто частей, на 100 частей стукко) |

| Стукко (сульфат кальция полугидрат) | 100 |

| Крахмал | 0,5 |

| Замедлитель | 0,004 |

| Общая вода (включая воду пены) | 75 |

| Пена | Смотри таблицу 2 |

Предварительное изготовление пены

- Пенообразующее средство разбавляют в воде с получением пенного раствора (то есть, 0,1 вес. части на 100 частей стукко). Использовалось STEOL DES32 от Stepan®, (32% активности).

- Поток вспененного раствора и поток воздуха разделяют на две части каждый, питающие соответствующий пеногенератор (пеногенератор 1 и пеногенератор 2). Оба пеногенератора являются динамическими пеногенераторами.

- Пены, произведенные из пеногенератора 1 и пеногенератора 2, объединяют, чтобы сформировать конечную пену. Пены объединяют в соотношениях 30-70% объемной доли для пены от пеногенератора 1 и пеногенератора 2, соответственно.

- Свойства пен, произведенных из пеногенератора 1 и пеногенератора 2, так же как конечная пена, изложены в таблице 2.

| Таблица 2 | |||||||||||||

| Пеногенератор 1 | Пеногенератор 2 | Конечная пена | |||||||||||

| % | Поток воздуха (л/мин) | Поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха | % | Суммарный воздух (л/мин) | Суммарный поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха | Суммарный воздух (л/мин) | Суммарный поток раствора ПАВ (л/мин) | Суммарная плотность пены (г/л) | Суммарный ⌀ воздуха |

| 30 | 0,5 | 0,15 | 231,7 | 0,77 | 70 | 1,5 | 0,05 | 33 | 0,97 | 2,00 | 0,20 | 92,0 | 0,91 |

Получение суспензии штукатурки:

- Взвесить стукко и сухие компоненты (то есть, 1000 г).

- Смешать в сухом состоянии стукко и сухие компоненты вместе.

- Взвесить необходимое количество воды (то есть, 650 г). Температура воды должна быть приблизительно 40°C

- Техническую воду помещают в 4-л блендер Воринг (Waring™ Commercial), оборудованный электрическим регулятором скорости.

- Сухой порошок затем высыпают в блендер в течение временного периода 30 с.

- Выждать еще 30 с, чтобы смочить стукко.

- после 60 с начать перемешивание при 15000 об/мин в течение 10 с.

Приготовление образцов:

- Блендер останавливают, и необходимое количество пены начинают добавлять к начальной суспензии (то есть, 100 г).

- Перемешивание пены с начальной суспензией может быть сделано мягко, используя шпатель или используя смеситель на более низком уровне скорости (то есть, приблизительно 6700 об/мин) в течение 10 с.

- Жидкий раствор затем выливают в следующие формы:

a) Мини-плитка (то есть, 150 мм X150 мм X12,5 мм);

Покрытие из строительного картона для измерения сопротивления выдергиванию арматуры,

b) Цилиндрические образцы (то есть, ⌀:23 мм X 50 мм) для измерения предела прочности при сжатии.

- Образец затем выдерживают в описанных формах, высушивают в вентилируемом сушильном шкафу при высокой начальной и затем низкой конечной температуре до высыхания.

- Образец кондиционируют при 40°C в течение 24 часов, взвешивают и подвергают испытанию на сжатие и испытанию на сопротивление выдергиванию арматуры. Испытание на сопротивление выдергиванию арматуры были выполнены согласно ASTM C473 (метод B: постоянная скорость ползуна).

Сравнительный пример 1

Образцы для измерения сопротивления выдергиванию арматуры и предела прочности при сжатии были подготовлены, используя те же самые методы что и в примере 1, за исключением того, что предварительное изготовление пены выполняли как подробно описано ниже.

Предварительное изготовление пены:

Пенообразующее средство разбавляют в воде с получением пенного раствора (то есть, на 0,1 вес. часть 100 частей стукко). Использовали STEOL DES32 от Stepan®, (32% активности). Поток пенного раствора и воздушный поток проходят через пеногенератор 1 (динамический пеногенератор), использующий параметры, приведенные в таблице 3.

| Таблица 3 | |||

| Пеногенератор 1 | |||

| Поток воздуха (л/мин) | Поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха |

| 2,0 | 0,60 | 231,7 | 0,77 |

Сравнительный пример 2

Образцы для измерения сопротивления выдергиванию арматуры и предела прочности при сжатии были подготовлены, используя те же самые методы, что и в примере 1, за исключением того, что предварительное изготовление пены было выполнено так, как подробно описано ниже.

Предварительное изготовление пены:

- Пенообразующее средство разбавляют в воде с получением пенного раствора (то есть, на 0,1 вес. часть 100 частей стукко). Использовали STEOL DES32 от Stepan®, (32% активности).

- Поток пенного раствора и воздушный поток проходят через пеногенератор 2 (динамический пеногенератор), использующий параметры, приведенные в таблице 4.

| Таблица 4 | |||

| Пеногенератор 2 | |||

| Поток воздуха (л/мин) | Поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха |

| 2,0 | 0,067 | 33 | 0,97 |

Сравнительный пример 3

Образцы для измерения сопротивления выдергиванию арматуры и предела прочности при сжатии были подготовлены, используя те же самые методы, что и в примере 1, за исключением того, что предварительно изготовление пены было выполнено так, как подробно описано ниже.

Предварительное изготовление пены:

Пенообразующее средство разбавляют в воде с получением пенного раствора (то есть, на 0,1 вес. часть 100 частей стукко). Использовали STEOL DES32 от Stepan®, (32% активности).

- Поток пенного раствора и воздушный поток вводят в первый пеногенератор (пеногенератор 1). Произведенную пену затем повторно вводят во второй пеногенератор (пеногенератор 2), чтобы произвести пену сравнения. Таким образом, пенный раствор проходит через пеногенератор 1 и пеногенератор 2 последовательно. Как пеногенератор 1, так и пеногенератор 2, являются динамическими пеногенераторами.

- Параметры, используемые в генерации пены, приведены в таблице 5

| Таблица 5 | |||||||||

| Пеногенератор 1 | Пеногенератор 2 | ||||||||

| % | Поток воздуха (л/мин) | Поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха | % | Поток воздуха (л/мин) | Поток раствора ПАВ (л/мин) | Плотность пены (г/л) | ⌀ воздуха |

| 100 | 2,0 | 0,20 | 92,0 | 0,91 | 0 | X | X | 92 | 0,91 |

Результаты: Механическое испытание

Прочностные свойства примера 1 и сравнительных примеров 1-3 изложены в таблице 6 для эквивалентной плотности сухой сердцевины 650 кг/м3.

| Таблица 6 | ||

| Тест на сжатие, Нормированное пиковое напряжение (МПа) | Тест на выдергивание арматуры, Нормированная пиковая нагрузка (фунт-сила) | |

| Пример 1 | 153% | 118% |

| Сравнительный пример 1 | 100% | 94% |

| Сравнительный пример 2 | 116% | 114% |

| Сравнительный пример 3 | 100% | 100% |

Результаты: Микрография

Фиг.6 и 7 представляют собой сканирующие электронные микроснимки полированного шлифа по сравнительным примерам 1 и 2, соответственно. Сравнение фиг.6 и фиг.7 показывает значительно большие размеры пор, которые образуются, когда пену производят, используя пеногенератор 2, а не пеногенератор 1.

Сравнительный пример 4

Образцы были получены согласно методу сравнительного примера 1 (то есть, используя метод предварительного изготовления пены, подробно описанный в сравнительном примере 1, и получение суспензии штукатурки и методы получения образца по примеру 1). Скорость вращения смесителя изменялась во время стадии смешивания пены с начальной суспензией.

Фиг.9 показывает распределение размеров пор четырех гипсовых образцов, полученных, используя этот метод, как функцию скорости вращения смесителя.

Кривая 1 показывает распределение размеров пор образца, полученного, используя скорость вращения смесителя 6700 об/мин (обороты в минуту).

Кривая 2 показывает распределение размеров пор образца, полученного, используя скорость вращения смесителя 8700 об/мин (обороты в минуту).

Кривая 3 показывает распределение размеров пор образца, полученного, используя скорость вращения смесителя 10400 об/мин (обороты в минуту).

Кривая 4 показывает распределение размеров пор образца, полученного, используя скорость вращения смесителя 12000 об/мин (обороты в минуту).

График распределения размера пор, показанный в таблице 7, был получен 1Н-ЯМР рефлаксометрией на пористых гипсовых образцах, полностью повторно насыщенных водой. Технические детали относительно этой аналитической методики и ее выполнимости в характеристике гипса на основе пористой структуры описаны в следующих академических ссылках [Jaffel, Н. et al. J. Phys. Chem. В. 2006, 110 (14), 7385-7391; Song, K.M., et al., J. Mat. Science, 2009, 44 (18), 5004-5012]. Представленные результаты были получены, используя обратное преобразование Лапласа затухания поперечной релаксации ЯМР, полученные используя стандартную импульсную последовательность CPMG (Карр-Парселл-Мейбум-Гилл).

Из этих результатов можно отметить, что более высокая скорость смесителя приводит к более малым размерам пор конечного гипсового продукта и более низкому показателю эффективности пены, как изложено в таблице 7.

| Таблица 7 | |

| Скорость смесителя (об/мин) | Показатель эффективности пены (%) |

| 12000 | 37 |

| 10400 | 48 |

| 8700 | 88 |

| 6700 | 98 |

1. Способ изготовления гипсового продукта, в котором прокаленный гипс смешивают с водой;характеризующийся тем, что по меньшей мере две разных подачи пены одновременно вводят в смесь гипса и воды, причем первая подача пены включает отличное распределение пузырьков по размерам по сравнению со второй подачей пены, при этом первую подачу пены генерируют в первом процессе генерации пены, а вторую подачу пены генерируют во втором процессе генерации пены, причем по меньшей мере один физический параметр первого процесса генерации пены регулируют независимо от второго процесса генерации пены, и причем в первом процессе генерации пены используют поверхностно-активное вещество, генерирующее пену, которое имеет такой же состав, как и у поверхностно-активного вещества, генерирующего пену, используемого во втором процессе генерации пены.

2. Способ по п. 1, в котором указанный по меньшей мере один физический параметр представляет собой температуру генерации пены.

3. Способ по п. 1, в котором указанный по меньшей мере один физический параметр представляет собой скорость притока воздуха.

4. Способ по п. 1, в котором по меньшей мере одну из подач пены генерируют в динамическом пеногенераторе, а указанный по меньшей мере один физический параметр представляет собой скорость вращения динамического пеногенератора.

5. Способ по п. 1, в котором по меньшей мере одну из подач пены генерируют в статическом пеногенераторе, который содержит среду пористого наполнителя, при этом указанный по меньшей мере один физический параметр представляет собой размер пор среды пористого наполнителя.

6. Способ по п. 1, в котором первая подача пены содержит первое поверхностно-активное вещество, а вторая подача пены содержит второе поверхностно-активное вещество, причем первое поверхностно-активное вещество находится в более высокой концентрации, чем второе поверхностно-активное вещество.

7. Способ по п. 1, в котором смешивание прокаленного гипса с водой проводят в двух смесителях, которые включают первый смеситель и второй смеситель, расположенный ниже по потоку от первого смесителя так, чтобы принимать суспензию гипса, полученную в первом смесителе, причем первый смеситель принимает указанную первую подачу пены, а второй смеситель принимает указанную вторую подачу пены.

8. Способ по п. 7, в котором первая подача пены имеет пузырьки меньшего размера, чем вторая подача пены.