Ультразвуковой датчик с акустической линзой

Иллюстрации

Показать всеИспользование: для ультразвукового контроля материалов посредством усовершенствованного ультразвукового датчика. Сущность изобретения заключается в том, что ультразвуковой датчик содержит ультразвуковой преобразователь, включающий излучательную поверхность для генерации ультразвуковых волн, и акустическую линзу с первой частью, имеющей внутреннюю поверхность, обращенную к излучательной поверхности, при этом внутренняя поверхность содержит множество выступов и/или впадин для рассеяния отражений ультразвуковых волн и изоляционный слой, покрывающий, по меньшей мере, часть внутренней поверхности. Технический результат: обеспечение возможности создания ультразвукового датчика с жесткой твердотельной акустической линзой, в которой значительно ослаблены отражения ультразвуковых волн, происходящие на отражающей поверхности внутри акустической линзы. 2 н. и 11 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к ультразвуковому датчику, содержащему ультразвуковой преобразователь и акустическую линзу. Изобретение относится также к части акустической линзы для ультразвукового датчика.

УРОВЕНЬ ТЕХНИКИ

Ультразвуковые датчики с акустическими линзами часто чувствительны к попаданию текучих сред. Акустический блок в линзе, обычно, защищен изоляционным слоем материала, который формирует влагонепроницаемый барьер для уменьшения значения упомянутой проблемы. Изоляционный слой часто размещают на внешней поверхности акустической линзы, где данный слой подвержен истиранию, или непосредственно на самом акустическом блоке, где данный слой может воздействовать на акустические характеристики акустического блока. Изоляционный слой может быть также внедрен внутрь самой акустической линзы, чтобы данный слой находился внутри линзы и был механически защищен линзой. Данная схема расположения приводит к образованию поверхности раздела между внутренним и внешним участками акустической линзы, которая является отражающей поверхностью для ультразвуковых волн внутри акустической линзы. Упомянутая поверхность раздела может вызывать нежелательные отражения ультразвуковых волн, которые могут иметь достаточную величину для представления в ультразвуковом изображении в форме артефактов, ухудшающих качество изображения. Поэтому желательно разработать поверхность раздела, которая минимизирует величину и когерентность упомянутых отражений.

Ультразвуковые датчики, которые используют акустические линзы с множеством разнородных материалов в двух или более областях также предрасположены к возникновению проблемы отражений на внутренних поверхностях раздела, так как границы между разными материалами сами по себе являются отражающими поверхностями, способными создавать акустические отражения, которые могут приводить к артефактам в изображении. Обычной практикой был выбор материалов линз со специальными акустическими свойствами, например, с целью согласования импедансов, но данный подход ограничен числом материалов линз, пригодных для применения, и усложняет реализацию некоторых технологий, предложенных в нижеприведенных ссылках.

В заявке WO 2010/086779 A2 приведено описание жидкостной акустической линзовой системы, состоящей из двух частей, с поверхностью раздела между текучими средами. Для ослабления отражений только под некоторыми углами падения выбирают текучие среды со специальными свойствами.

Предложены другие ультразвуковые датчики с множеством акустических линзовых систем, и каждый содержит поверхности раздела между материалами акустических линз и слоями, которые сами являются отражающими поверхностями.

В патенте США 5577507 приведено описание акустической линзовой системы с внешним материалом, обладающим повышенной износостойкостью.

В заявке WO 2008/051473 A2 приведено описание акустических линзовых систем, в которых материалы выбирают для аподизации или формирования ультразвуковых пучков, чтобы ослабить боковые лепестки.

В заявке США 2011/0071396 A1 приведено описание акустической линзы с внутренней электропроводящей поверхностью для датчиков CMUT (емкостных ультразвуковых преобразователей, изготовленных методом микрообработки). Ни в одной из упомянутых конструкций не решается проблема образующихся внутренних отражений в акустических линзах.

В заявке США 2008/0189932 A2 раскрыт сфокусированный ультразвуковой преобразователь с первым ультразвуковым излучателем и, по меньшей мере, одной металлической ультразвуковой линзой, акустически сопряженной с упомянутым излучателем. Излучатель генерирует ультразвуковую энергию, которая распространяется по пути пучка, исходящего из излучателя. По меньшей мере, одна металлическая ультразвуковая линза расположена, по меньшей мере, частично в пути пучка таким образом, чтобы упомянутая линза могла направлять, по меньшей мере, в одном направлении, по меньшей мере, какую-то часть ультразвуковой энергии, распространяющейся из излучателя.

В заявке EP 2 289 419 A2 раскрыт ультразвуковой датчик с микросхемой CMUT (емкостных ультразвуковых преобразователей, изготовленных методом микрообработки), содержащей множество элементов преобразователя, которые изменяют коэффициенты электромеханической связи или чувствительности в соответствии с напряжением смещения, для передачи и приема ультразвуковых волн, электропроводящий слой, сформированный на стороне облучения ультразвуком микросхемы CMUT, акустическую линзу, расположенную на стороне облучения ультразвуком микросхемы CMUT, изоляционный слой, сформированный в направлении, противоположном стороне облучения ультразвуком акустической линзы, корпусной блок, который содержит микросхему CMUT, в котором электропроводящий слой и изоляционный слой зафиксированы клеем и акустической линзой.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание ультразвукового датчика с жесткой твердотельной акустической линзой, в которой значительно ослаблены отражения ультразвуковых волн, происходящие на отражающей поверхности внутри акустической линзы. Основным признаком настоящего изобретения является применение акустического рассеяния для ослабления величины и когерентности акустических отражений от отражающей поверхности.

В соответствии с первым аспектом настоящего изобретения предлагается ультразвуковой датчик, содержащий ультразвуковой преобразователь, содержащий излучательную поверхность для генерации ультразвуковых волн, акустическую линзу с первой частью, имеющей внутреннюю поверхность, обращенную к излучательной поверхности, при этом внутренняя поверхность содержит множество выступов и/или впадин для рассеяния отражений ультразвуковых волн и изоляционный слой, покрывающий, по меньшей мере, часть внутренней поверхности.

В соответствии с дополнительным аспектом настоящего изобретения предлагается часть акустической линзы для ультразвукового датчика, содержащая внутреннюю поверхность для обращения к излучательной поверхности ультразвукового преобразователя, при этом внутренняя поверхность содержит множество выступов и/или впадин для рассеяния отражений ультразвуковых волн, и причем, по меньшей мере, часть внутренней поверхности покрыта изоляционным слоем.

В основу изобретения положена идея, что отражающая поверхность внутри ультразвукового датчика может быть разработана так, что отражения от поверхности рассеиваются по разным пространственным направлениям. Упомянутое отражение зависит от того, где ультразвуковые волны падают на отражающую поверхность. Упомянутые отражения запаздывают на разное время, зависящее от области, в которую они будут рассеиваться. В результате, отраженные части ультразвуковых волн приходят к чувствительной или излучательной поверхности в разные моменты времени. Данная разновременность уменьшает когерентность отражений, принимаемых на поверхности, что ослабляет отклик преобразователя на упомянутые отражения, поскольку элементы преобразователя сильнее реагируют на ультразвуковые волны, которые когерентны по чувствительной поверхности. Кроме того, компенсация отраженных частей ультразвуковых волн достигается за счет сдвига фаз отраженных частей, и суммарная величина обратно рассеянных отражений уменьшается благодаря деструктивной интерференции. Два приведенных эффекта высокоэффективно ослабляют отклик преобразователя на волны, отражающиеся от отражающей поверхности, соответственно, поверхности раздела, и соответственно ослабляют артефакты. Рассеяние ультразвуковых волн становится возможным благодаря применению нерегулярной неплоской геометрии поверхности раздела для уменьшения величины и когерентности акустических отражений от поверхностей раздела и внутренней поверхности или внутренних поверхностей внутри акустической линзы. Иначе говоря, основополагающая идея состоит в применении неровной и шероховатой внутренней поверхности.

Ультразвуковой преобразователь содержит, по меньшей мере, один ультразвуковой излучающий элемент, например пьезоэлектрический элемент. В предпочтительном варианте, ультразвуковой преобразователь содержит решетку ультразвуковых излучающих элементов.

Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения.

В одном варианте осуществления, акустическая линза содержит изоляционный слой, покрывающий, по меньшей мере, часть внутренней поверхности. В данном варианте осуществления, изоляционный слой обеспечен для защиты ультразвукового датчика от попадания текучих сред. Упомянутые слои, обычно, являются очень тонкими. Упомянутые слои можно наносить, например, испарением на внутреннюю поверхность первой части. Следовательно, изоляционный слой также будет формировать поверхность, сохраняющую профиль выступов и/или впадин для рассеяния отражений ультразвуковых волн. Поскольку упомянутые изоляционные слои часто характеризуются очень высоким отражением ультразвуковых волн, то целесообразно, чтобы характеристики рассеяния, обусловленные выступами и/или впадинами первой части, переносились на изоляционный слой, при этом отражения, создаваемые изоляционным слоем, эффективно рассеиваются.

В дополнительном варианте осуществления, акустическая линза содержит сопрягающий слой для сопряжения изоляционного слоя и первой части с ультразвуковым преобразователем. В данном варианте осуществления, дополнительный слой материала обеспечен между изоляционным слоем и ультразвуковым преобразователем. В предпочтительном варианте осуществления, ультразвуковой датчик изготавливают путем выполнения следующих этапов. Сначала обеспечивают первую часть, например, линзовую насадку, и ее внутреннюю поверхность покрывают изоляционным слоем. Затем первую часть размещают в надлежащих положении и ориентации относительно ультразвукового преобразователя, при этом между первой частью и преобразователем обеспечивают небольшой зазор. И, наконец, обеспечивают сопрягающий слой нагнетанием текучего или вязкого материала между первой частью и ультразвуковым преобразователем для заполнения зазора и впадин. Затем текучий или вязкий материал отверждают, чтобы обеспечить достаточное сцепление между первой частью, изоляционным слоем и ультразвуковым преобразователем. Например, сопрягающий слой может быть выполнен из жидкого силиконового каучука с комнатной температурой вулканизации. Следовательно, между ультразвуковым преобразователем и первой частью обеспечивают очень хорошее механическое и акустическое сопряжение. Тем самым получают изоляционный слой, который расположен внутри акустической линзы. Акустическая линза предпочтительно содержит первую часть, изоляционный слой и сопрягающий слой.

Кроме того, применение материалов с разными акустическими характеристиками для первой части и сопрягающего слоя может приводить к созданию отражающей внутренней поверхности. В данном случае изобретение ослабляет отражения от внутренней поверхности. Полезный эффект состоит в том, что становится возможным применение материалов с разными акустическими характеристиками для первой части и сопрягающего слоя, без снижения качества измерения.

В дополнительном варианте осуществления, выступы и/или впадины формируют периодическую последовательность в сечении внутренней поверхности. В данном варианте осуществления, выступы и/или впадины имеют форму периодической последовательности вдоль внутренней поверхности. Применение периодической последовательности дает преимущество в том, что ее период и амплитуду можно легко подобрать соответственно длинам волн ультразвуковых волн, генерируемых ультразвуковым преобразователем, чтобы обеспечить оптимальные характеристики рассеяния. Кроме того, упомянутые выступы и/или впадины можно легко формировать на внутренних поверхностях с разными размерами. Можно представить вариант, в котором в разных сечениях по разным пространственным направлениям одновременно формируется множество периодических последовательностей. Тем самым обеспечивается множество трехмерных искажений для рассеяния отражений ультразвуковых волн в разных пространственных направлениях.

В дополнительном варианте осуществления, выступы и/или впадины формируют апериодическую последовательность в сечении внутренней поверхности. В данном варианте осуществления, выступы и/или впадины имеют форму апериодической последовательности вдоль внутренней поверхности. Применение апериодической последовательности дает преимущество в том, что изменение периода и амплитуды можно подобрать соответственно разным длинам волн ультразвуковых волн, генерируемых ультразвуковым преобразователем в разных областях первой части, чтобы дополнительно повысить характеристики рассеяния. Можно представить вариант, в котором в разных сечениях по разным пространственным направлениям одновременно формируется множество апериодических последовательностей. Можно также представить вариант сочетания периодических и апериодических последовательностей в разных пространственных направлениях. Тем самым обеспечивается множество трехмерных искажений с заданными разными размерами для рассеяния отражений ультразвуковых волн в разных пространственных направлениях.

В дополнительном варианте осуществления, выступы и/или впадины формируют нерегулярную последовательность в сечении внутренней поверхности. В данном варианте осуществления, выступы и/или впадины имеют форму последовательности с нерегулярной структурой, например случайной структурой, вдоль внутренней поверхности. Следовательно, ориентация, шаг и/или размер выступов и/или впадин может изменяться в пределах последовательности. В данном случае можно представить вариант обеспечения обычной шероховатости внутренней поверхности. В предпочтительном варианте, обычная шероховатость должна быть на уровне, превосходящем одну восьмую длины волны отражаемой ультразвуковой волны. Следовательно, обеспечивается высокоэффективное рассеяние, при очень больших производственных преимуществах.

В дополнительном варианте осуществления, по меньшей мере, один выступ и/или одна впадина из множества выступов и/или впадин имеет треугольную структуру в сечении внутренней поверхности. В данном варианте осуществления, по меньшей мере, один (одна) из выступов и/или впадин выполнены так, чтобы обладать острыми кромками и плоскими боковыми поверхностями. Предпочтителен вариант, в котором треугольная структура применена в дополнение к периодической последовательности, при этом периодическая последовательность будет формировать последовательность треугольников. Структура данного вида может быть очень легко создана и высокоэффективно рассеивает ультразвуковые волны. Кроме того, в данном случае, на внутреннюю поверхность можно легко наносить испарением изоляционный слой постоянной толщины.

В дополнительном варианте осуществления, по меньшей мере, один выступ и/или одна впадина из множества выступов и/или впадин имеет пирамидальную структуру. В данном варианте осуществления, по меньшей мере, одна пирамидальная пространственная структура в или на внутренней поверхности предназначена для рассеяния отражений ультразвуковых волн. Следовательно, в данном варианте осуществления, отраженные ультразвуковые волны рассеиваются в, по меньшей мере, двух пространственных направлениях. Поэтому эффективность рассеяния дополнительно повышается, так как отражения рассеиваются поперек чувствительной поверхности или поверхности ультразвукового преобразователя в дополнительных пространственных направлениях.

В дополнительном варианте осуществления, по меньшей мере, один выступ и/или одна впадина из множества выступов и/или впадин имеет высоту, приблизительно, 100 мкм. В данном варианте осуществления, впадина продолжается, приблизительно, на 100 мкм по высоте. Приведенная высота соответствует нечетнократному значению от акустической длиной λ волны на представляющих интерес частотах, например, в силиконовом каучуковом материале линзы. Приведенная высота относится к расстоянию между наивысшей и самой низкой точками внутренней поверхности, при наблюдении в направлении распространения ультразвуковых волн, нормальном к внутренней поверхности. Данный конкретный размер очень выгоден для частот, обычно используемых в технологии ультразвуковых преобразователей, поскольку высота 100 мкм соответствует, приблизительно, 3/4 λ при частоте ультразвука 7,5 МГц и 1/4 λ при частоте ультразвука 2,5 МГц. Приведенные частоты ограничивают диапазон частот, обычно используемых при медицинской ультразвуковой визуализации. Когда применяют другие материалы линз и частоты, часто желательно выбирать высоты, которые соответствуют нечетнократному значению от акустической длины волны. Предпочтителен вариант использования высот больше 50 мкм. Экспериментальные исследования автора настоящей заявки показали, что упомянутая высота обеспечивает, в результате, высокоэффективное рассеяние отраженных ультразвуковых волн.

В дополнительном варианте осуществления, по меньшей мере, часть внутренней поверхности наклонена в пространстве относительно излучательной поверхности. В данном варианте осуществления, внутренняя поверхность расположена не параллельно излучательной поверхности. Предпочтителен вариант, в котором наклон внутренней поверхности к излучательной поверхности выполнен относительно средней высоты внутренней поверхности. При наклоне внутренней поверхности относительно излучательной поверхности, отражения ультразвуковых волн, излучаемых из конкретной зоны ультразвукового преобразователя, могут рассеиваться в общем основном направлении. Данное решение особенно выгодно, если в качестве ультразвукового преобразователя применена решетка элементов преобразователя. В данном случае, по меньшей мере, части внутренней поверхности могут быть наклонены к излучательной поверхности конкретного элемента преобразователя, чтобы рассеивать отражения от данного конкретного элемента преобразователя на другой элемент преобразователя решетки. Следовательно, в общем или частично, относительно решетки может быть создан наклон, который обеспечивает повышение эффективности рассеяния ультразвуковых волн.

В дополнительном варианте осуществления, первая часть выполнена из силиконового каучука. В данном варианте осуществления, первая часть выполнена из конкретного материала, обеспечивающего, в результате, очень дешевую первую часть. Кроме того, выступы и/или впадины можно формировать очень легко и дешево, например, с помощью способов литьевого формования.

В дополнительном варианте осуществления, изоляционный слой выполнен из парилена. В данном варианте осуществления, изоляционный слой выполнен из конкретного материала, обеспечивающего, в результате, высокоэффективную защиту ультразвукового датчика от попадания влаги. Кроме того, парилен является материалом, который можно наносить очень тонким слоем, например, 13 мкм, при этом обеспечивают сохранение характеристик рассеяния выступов и/или впадин. Следовательно, возможно создание высокоэффективного влагонепроницаемого барьера, без снижения качества измерения.

В дополнительном варианте осуществления, сопрягающие слои выполнены из силиконового каучука. При использовании силиконового каучука для сопрягающего слоя можно применить методы литьевого формования для создания сцепления первой части с изоляционным слоем и ультразвуковым преобразователем. Нагнетание жидкого силиконового каучука дает преимущество получения, в результате, сопрягающего слоя, высокоэффективно исключающего появление воздушных карманов внутри акустической линзы даже на неровной внутренней поверхности. Данное преимущество существенно потому, что воздушные карманы будут вызывать дополнительные отражения ультразвуковых волн.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приведенные и другие аспекты изобретения будут очевидны из пояснения на примере нижеописанного(ных) варианта(ов) осуществления. На следующих чертежах

Фиг.1 - сечение по короткой оси ультразвукового датчика с акустической линзой, содержащей первую часть с плоской внутренней поверхностью,

Фиг.2 - график импульсных характеристик излучения, вычисленных с использованием и без использования неровных внутренних поверхностей,

Фиг.3 - сечение по короткой оси первого варианта осуществления ультразвукового датчика в соответствии с изобретением,

Фиг.4 - первый вариант осуществления первой части в соответствии с изобретением,

Фиг.5 - другой вид первой части в соответствии с изобретением,

Фиг.6 - график импульсов, отраженных от внутренних поверхностей различных выступов, и полученная деструктивная интерференция, которая создается в результате, когда упомянутые импульсы когерентно суммируются на поверхности преобразователя, и

Фиг.7 - график, описывающий измеренную характеристику излучения ультразвукового датчика в соответствии с изобретением.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1 схематично изображен ультразвуковой датчик 10, содержащий ультразвуковой преобразователь 12 и акустическую линзу 14. Ультразвуковой датчик 10 показан на Фиг.1 в сечении и служит примером для объяснения отражений ультразвуковых волн внутри акустической линзы.

Ультразвуковой преобразователь 12 содержит четыре слоя. Данный преобразователь содержит защитный слой 16, пьезоэлектрический слой 18 и два согласующих слоя 20 и 22. Все упомянутые слои склеены для формирования комбинированного ультразвукового преобразователя 12. Ультразвуковой преобразователь 12 имеет излучательную поверхность 24, которая является поверхностью согласующего слоя 22, обращенной в направлении акустической линзы 14. Во время использования пьезоэлектрический слой 18 совершает колебания с заданной частотой возбуждения и генерирует отражения ультразвуковой волны.

Акустическая линза 14 содержит первую часть 26, сформированную в виде линзовой насадки, выполненной из силиконового каучука. Как показано в сечении, первая часть 26 содержит внутреннюю поверхность 28, обращенную к ультразвуковому преобразователю 12, в частности к излучательной поверхности 24. Изображение на Фиг.1 следует понимать в том смысле, что как внутренняя поверхность 28, так и излучательная поверхность 24 являются двумерными плоскостями, которые вытянуты ортогонально плоскости чертежа. Таким образом, обе поверхности 24 и 28 расположены параллельно между собой.

Внутреннюю поверхность 28 целиком покрывают тонким изоляционным слоем 30. Изоляционный слой 30 выполняют из парилена или какого-то другого полимера, обеспечивающего защиту ультразвукового преобразователя 12 от воздействия влаги. При изготовлении ультразвукового датчика 10 первую часть 26 располагают относительно ультразвукового преобразователя 12, как показано на чертеже. К данному моменту внутренняя поверхность 28 уже покрыта изоляционным слоем 30. Внутреннюю поверхность 28 и излучательную поверхность 24 располагают так, чтобы обе данные поверхности были вытянуты параллельно между собой. Кроме того, между изоляционным слоем 30 и ультразвуковым преобразователем выдерживают расстояние 31 или зазор. Соответственно, между первой частью 26 и ультразвуковым преобразователем 12 создают зазор. При изготовлении ультразвукового датчика 10 в зазор нагнетают жидкий силиконовый каучук с комнатной температурой вулканизации, чтобы сформировать сопрягающий слой 32. И, наконец, жидкий силиконовый каучук с комнатной температурой вулканизации отверждают.

Во время использования ультразвуковой преобразователь 12 генерирует ультразвуковые волны, которые распространяются сквозь акустическую линзу 14. Данное распространение схематично показано стрелками 34. Контактные плоскости изоляционного слоя 30, по меньшей мере, частично отражают ультразвуковые волны. Части ультразвуковых волн направляются в изоляционный слой 30 в направлении стрелок 36. На изоляционном слое 30 упомянутые части отражаются и направляются обратно по стрелкам 38. Стрелки 34, 36 и 38 в показанном примере разнесены между собой только для иллюстрации. Следует понимать, что стрелки 34, 36 и 38 проходят, фактически, через одну и ту же часть пространства.

Как показано на Фиг.1, все стрелки 36 имеют одинаковую длину, поскольку расстояние между излучательной поверхностью 24 и изоляционной поверхностью 30 является постоянным по всей излучательной поверхности 24. Соответственно, все стрелки 38 имеют одинаковую длину. Поэтому отраженные части ультразвуковых волн приходят к ультразвуковому преобразователю 12 одновременно. Следовательно, совокупным усилием упомянутых отраженных частей ультразвуковых волн генерируется суммарный импульс. Данная суммарная импульсная сила приводит к артефактам, снижающим качество измерения. Следовательно, приведенное явление вызывает артефакты в изображении.

На Фиг.2 представлен график 40, содержащий абсциссу 42 и ординату 44. Абсцисса 42 указывает время в миллисекундах в качестве единиц измерения. Ордината 44 указывает напряжение ультразвукового преобразователя 12. На графике 40 показаны три кривые 46, 48 и 50.

Кривая 46 является импульсной характеристикой ультразвукового датчика, подобного ультразвуковому датчику, показанному на Фиг.1, но без изоляционного слоя 30. Как показано в интервале 52, ультразвуковой преобразователь 12 возбуждают для передачи ультразвуковой волны. В дополнительном интервале 54, в момент времени, в который можно ожидать отражения от внутренней поверхности 28, никакого отражения не наблюдается, так как изоляционный слой 30 отсутствует.

Кривая 48 является импульсной характеристикой ультразвукового датчика 10, показанного на Фиг.1, с присутствующим изоляционным слоем 30, расположенным с зазором 31. Преобразователь 12 возбуждают в интервале 52 подобно тому, как показано для кривой 46. Однако в интервале 54 возникает артефакт 56 отражения, вызванный отражением ультразвуковых волн от изоляционного слоя 30. Величина данного артефакта отражения будет достаточной для отрицательного воздействия на изображение.

Кривая 50 является импульсной характеристикой ультразвукового датчика, показанного на Фиг.1, с изоляционным слоем 30, расположенным с зазором 31, большим, чем расстояние в предыдущем примере. Как показано в интервале 52, на данный ультразвуковой датчик подается, приблизительно, такой же сигнал возбуждения. С учетом большего зазора 31 формируется артефакт 58 отражения, который запаздывает во времени относительно артефакта 56 отражения, так как длина пути ультразвуковой волны оказывается больше из-за увеличения зазора 31. Однако на Фиг.2 можно видеть, что отражен импульс, по существу, такого же вида, подобный по частоте и амплитуде.

Кроме того, на Фиг.2 показано, что запаздывание артефакта отражения в интервале 54 пропорционально зазору 31, и поэтому внутренняя поверхность 28 с переменными зазорами 31 будет производить артефакты отражения с переменными запаздываниями.

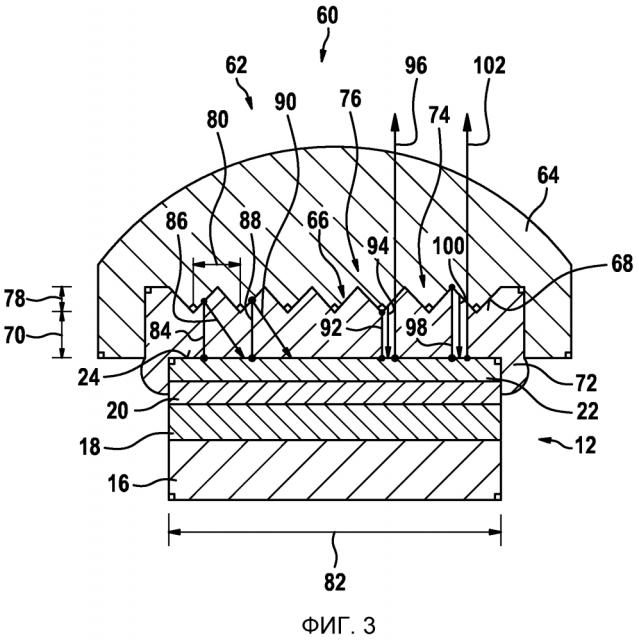

На Фиг.3 схематично изображен ультразвуковой датчик 60 в соответствии с изобретением. Ультразвуковой датчик 60 показан на Фиг.3 в сечении. Компоненты, аналогичные тем, которые описаны на примере ультразвукового датчика 10, изображенного на Фиг.1, обозначены такими же позициями. Ультразвуковой датчик 60 содержит акустическую линзу 62. Ультразвуковая линза 62 имеет первую часть 64, формирующую внешнюю линзовую насадку. Первая часть 64 имеет внутреннюю поверхность 66, которая покрыта изоляционным слоем 68. Между внутренней поверхностью 66 и ультразвуковым преобразователем 12 существует зазор 70, в котором расположен сопрягающий слой 72. Первая часть 64, изоляционный слой 68 и сопрягающий слой 72 выполнены из таких же материалов, как первая часть 26, изоляционный слой 30 и сопрягающий слой 32, показанные на Фиг.1.

В отличие от внутренней поверхности 28 на Фиг.1, внутренняя поверхность 66 содержит множество выступов 74 и впадин 76. На Фиг.3, для примера позициями обозначены один выступ 74 и одна впадина 76. Преобразователь 12 размещен с зазором 70 относительно первой части 64. Данное расстояние измерено от самой верхней поверхности преобразователя 12 до ближайших точек поверхности внутренней поверхности 66, в частности пиков выступов 74. Изоляционный слой 68 соответствует внутренней поверхности 66. Как показано, высота от самых верхних точек внутренней поверхности 66 до ее самых нижних точек характеризуется высотой 78, которая составляет приблизительно 100 мкм в настоящем примере. Расстояние 80 между выступами и угломестная апертура 82 изменяются в зависимости от типа проектируемого ультразвукового преобразователя.

Выступы 74 и впадины 76 формируют периодическую последовательность треугольной структуры в приведенном сечении. Данная последовательность приводит к рассеянию отраженных частей ультразвуковых волн таким образом, что в пределах каждого периода периодической последовательности отраженные части рассеиваются в разных пространственных направлениях. Соответственно, отраженные части распространяются обратно к преобразователю 12 вдоль разных расстояний. Поэтому для каждого периода последовательности отраженные части ультразвуковых волн распределяются различным образом во времени и пространстве.

В частности, как показано стрелкой 84, часть ультразвуковой волны распространяется к изоляционному слою 68. На изоляционном слое 68 данная часть ультразвуковой волны отражается в направлении 86 обратно к преобразователю 12. В то же время в другой точке преобразователя 12 другая часть ультразвуковой волны распространяется в направлении стрелки 88. Данная часть ультразвуковой волны отражается в дополнительной точке изоляционного слоя 68, которая находится немного дальше от преобразователя 12 и распространяется обратно в направлении стрелки 90. Следовательно, путь к отражающему изоляционному слою 68 и от отражающего изоляционного слоя 68 обратно к ультразвуковому преобразователю 12 имеет большую длину, чем путь, описанный по стрелкам 84 и 86. Следовательно, часть ультразвуковой волны, отраженной обратно в направлении стрелки 90, распространяется дольше, чем другая часть ультразвуковой волны. В таком случае, обеспечивается рассеяние отраженных частей ультразвуковой волны. Кроме того, разные расстояния приводят к фазовым сдвигам между отраженными частями, при этом, обеспечиваются эффекты взаимной компенсации, что дополнительно уменьшается получаемый импульс отражений.

Кроме того, в точках пиков выступа 74 и впадины 76 происходит прямое отражение. Как показано для стрелки 92, данная часть ультразвуковой волны, излученная преобразователем 12, отражается в точке пика выступа 74 и поэтому отражается обратно в направлении, показанном стрелкой 93. Кроме того, показана стрелка 96, которая характеризует направление распространения данной части ультразвуковой волны через всю акустическую линзу 62.

Таким же путем дополнительная часть ультразвуковой волны распространяется в направлении стрелки 98 к точке пика впадины 76. Данная часть ультразвуковой волны отражается, соответственно, в направлении стрелки 100. Кроме того, направление распространения ультразвуковой волны указано дополнительной стрелкой 102. Как показано, пути распространения данных частей ультразвуковых волн различают по длине. Поэтому в данных точках обеспечивается также рассеяние отраженных частей ультразвуковых волн.

Для полноты следует указать, что стрелки 92, 94 и 96, фактически, проходят сквозь одни и те же части в пространстве, но показаны рядом друг с другом для более удобного представления. Стрелки 98, 100 и 102 расположены таким же образом по той же причине.

Хотя схема на Фиг.3 изображает периодическую структуру с периодом 80, для увеличения преимуществ вышеописанных механизмов рассеяния волн можно использовать другие структуры. Можно применить апериодические структуры с расстоянием 80, которое изменяется вдоль протяженности преобразователя 12. Аналогично можно применить другие формы, отличающиеся от строго треугольных форм, однако треугольная структура оказалась достаточно эффективной.

На Фиг.4 представлено сечение первой части 64, показанной на Фиг.3, и ее внутренней поверхности с негладкой структурой в увеличенном масштабе. Как показано на чертеже, высота впадин 76 и выступов 76 является относительно небольшой в сравнении с протяженностью всей внутренней поверхности 68.

На Фиг.5 приведено изометрическое изображение дополнительной первой части 104, которая выполнена с возможность установки в изогнутую линейную решетку ультразвуковых излучающих элементов. Впадины 106 и выступы 108 проходят так, чтобы непрерывно покрывать всю внутреннюю поверхность 110.

На Фиг.6 представлен дополнительный график 112 с абсциссой 114, указывающей время в миллисекундах, и ординатой 116, указывающей напряжение ультразвукового элемента 20.

На графике 112 показаны пять кривых 118, 120, 122, 124 и 126. Кривые 120, 122, 124 и 126 представляют вычисленные отражения ультразвуковых волн от изоляционного слоя 68, расположенного на четырех разных расстояниях от преобразователя 12. Упомянутые расстояния изменяются в пределах от расстояния 92 между преобразователем и наибольшим выступом внутренней поверхности 66 до расстояния 98 между преобразователем 12 и наиболее удаленной впадиной 76 внутренней поверхности 66. Как можно видеть на графике, упомянутые кривые 120, 122, 124 и 126 распределены во времени. Если каждую кривую 120, 122, 124 и 126 рассматривать по отдельности, то отражение, которое дает каждая кривая, имеет большую величину, которая сама по себе вызвала бы артефакты отражения. Когда кривые 120, 122, 124 и 126 когерентно суммируют, как будто данные кривые находятся на внутренней поверхности с непрерывно изменяющимися зазорами, образуется кривая 118. Поскольку преобразователь 12 реагирует на когерентную сумму ультразвуковых волн, падающих на его поверхность 24, то, при приеме отражений, представленных другими кривыми 120, 122, 124 и 126 на графике, характеристика преобразователя 12 будет пропорциональной кривой 118. Вышеизложенное демонстрирует эффективность применения неровной поверхности для фазового сдвига отражений, который ослабляет эффекты отражений.

На Фиг.7 приведен график 130, содержащий абсциссу 132, показывающую время в миллисекундах, и ординату 134, показывающую напряжение на пьезоэлектрическом слое 20. Кривая 136 диаграммы относится к ультразвуковому датчику 60, показанному на Фиг.3. Упомянутая кривая показывает импульсную характеристику реального 6,5-МГц ультразвукового датчика 60 с линейной решеткой и рифленой линзовой насадкой из силиконового каучука в качестве первой части 64. Внутренняя поверхность 66 покрыта париленовым изоляционным слоем 68. Применение линзовой насадки с плоской внутренней поверхностью, показанной на Фиг.1, привело бы к образованию артефакта отражения в интервале от 0,75 до 1,0 после основного возбуждения 138, тогда как импульсная характеристика реальной линейной решетки не обнаруживает никакого подобного артефакта отражения. Следовательно, при использовании изобретения получают ультразвуковой датчик с подавленными артефактами, вызываемыми отражениями ультразвуковых волн внутри акустической линзы, и повышают качество изображения.

Хотя настоящее изобретение подробно представлено на чертежах и охарактеризовано в вышеприведенном описании, упомянутые чертежи и описание следует считать наглядными или примерными, а не ограничивающими; изобретение не ограничено раскрытыми вариантами осуществления. Специалистами в данной области техники, в процессе практического применения заявленного изобретения, на основании изучения чертежей, описания и прилагаемой формулы изобретения, могут быть разработаны и реализованы другие варианты раскрытых вариантов осуществления.

В формуле изобретения формулировка «содержащий» не исключает других элементов или этапов, и признак единственного числа не исключает множественного числа. Единственный элемент или другой блок может выполнять функции нескольких элементов, перечисленных в формуле изобретения. Очевидное обстоятельство, что нек