Алмазный теплоотвод

Иллюстрации

Показать всеИзобретение относится к твердотельной электронике, в частности к теплоотводам полупроводниковых приборов повышенной мощности, а также может быть использовано в различных теплотехнических устройствах, работающих с большими удельными тепловыми нагрузками. Техническим результатом изобретения является повышение отводимой мощности от локального источника тепла. Алмазный теплоотвод выполнен в виде слоистой структуры из алмазных пластин, при этом толщина слоистой структуры больше минимального вдоль поверхности структуры размера локального источника тепла. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к твердотельной электронике, в частности к теплоотводам полупроводниковых приборов повышенной мощности, а также может быть использовано в различных теплотехнических устройствах, работающих с большими удельными тепловыми нагрузками.

Увеличение мощности полупроводниковых приборов, размещаемых на поверхности теплоотводов, требует усовершенствования их конструкций и использования в них высокотеплопроводящих материалов, лидером среди которых является алмаз с теплопроводностью до 2000 Вт/м·К (Физические величины: Справочник /А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.)/.

Известен алмазный теплоотвод, использующий CVD - алмазную пластину толщиной 0,3-0,5 мм (Куликов Е.Н., Духновский М.П., Ратникова А.К., Федоров Ю.Ю. Исследование влияния свойств теплоотводов из поликристаллического алмаза на тепловые характеристики карбидкремниевых диодов Шотки. Микроэлектроника 2014, №5 и Патент РФ 2285977).

Недостатком этого теплоотвода является ограничение отводимой мощности от полупроводникового прибора (здесь и далее источник тепла) при увеличении его размеров, так как рассеяние тепла в алмазной пластине протекает эффективно, когда ее толщина становится соизмеримой с размерами источника и превышает их.

Ближайшим техническим решением является алмазный теплоотвод для охлаждения по крайней мере одного источника тепла, включающий алмазную пластину, расположенную на медном хладопроводе и нанесенном на ее поверхность токопроводящим слоем, на котором размещен локальный источник тепла (Ланин В., Телеш Е. Алмазные теплоотводы для изделий электроники повышенной мощности. Силовая электроника, 2008, №3).

Недостатком этого технического решения является сохраняющееся ограничение по отводимой мощности при увеличении размеров источника тепла, поскольку толщина алмазной пластины обычно не превышает 0,5 мм.

Ограничение толщины применяемых в теплоотводах алмазных пластин связано с тем, что изготовление алмазных пластин толщиной 1 мм и более сопряжено с определенными трудностями. Пластины из монокристаллического алмаза ограничены по размерам и дороги. Получение CVD - алмазных пластин больших размеров решенная задача, но увеличение толщины пластин при сохранении скорости роста приводит к ухудшению теплопроводности. Снижение скорости роста приводит к резкому увеличению цены CVD - алмазной пластины.

Задачей изобретения является устранение указанного выше недостатка.

Техническим результатом предложенного технического решения является повышение отводимой мощности от локального источника тепла (полупроводникового прибора).

Указанная задача решается, а технический эффект достигается за счет того, что алмазный теплоотвод для охлаждения, по крайней мере, одного локального источника тепла, размещенного на поверхности алмазной пластины, выполнен в виде слоистой структуры из алмазных пластин, при этом толщина слоистой структуры больше минимального вдоль поверхности структуры размера локального источника.

Контактирующие поверхности смежных алмазных пластин соединены между собой слоем металла, толщина которого много меньше толщины смежных пластин.

Поверхность алмазной пластины, на которой размещен локальный источник тепла, покрыта токопроводящим слоем.

Локальный источник тепла расположен внутри структуры между двумя смежными пластинами и имеет тепловой контакт с поверхностями обеих пластин.

Слоистая структура из алмазных пластин имеет тепловой контакт с хладопроводом или на части поверхности алмазных пластин размещена система принудительного жидкостного охлаждения.

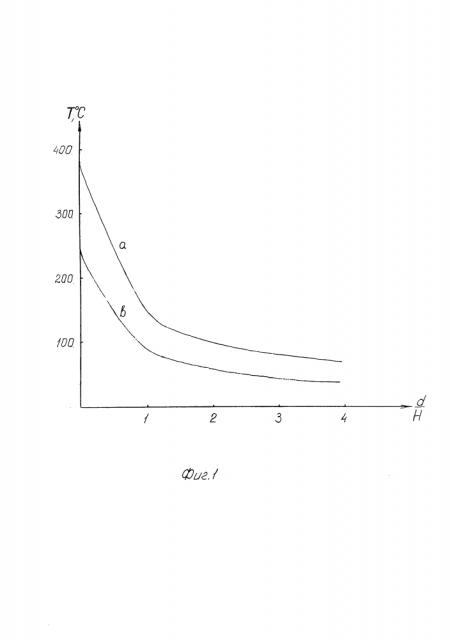

На фиг. 1 приведена расчетная зависимость температуры источника тепла, расположенного на поверхности алмазной пластины, от ее толщины.

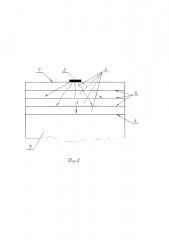

На фиг. 2 показан слоистый алмазный теплоотвод с локальным источником тепла, размещенным на его поверхности.

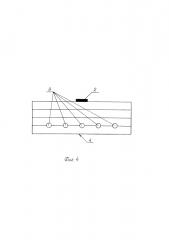

На фиг. 3 показан слоистый алмазный теплоотвод с локальными источниками тепла, размещенными внутри теплоотвода.

На фиг. 4 показан алмазный теплоотвод с принудительной системой жидкостного охлаждения.

В тепловых расчетах поверхностный локальный источник тепла с плотностью мощности q моделировался прямоугольной полоской размерами 3×dмм на поверхности алмазной пластины толщиной Н, при этом варьировалось отношение d/Н.

В ходе проведенных расчетов было установлено, что алмазная пластина эффективно отводит тепло, выделяемое на ее поверхности в локальной области, когда толщина пластины становится сравнимой с минимальным размером полоски, фиг. 1: кривая «а» (q=60 кВт/см2 и время воздействия 0,1 с), кривая «b» (q=40 кВт/см2 и время воздействия 0,3 с).

Расчеты показали, что замена одной толстой алмазной пластины на слоистую структуру из нескольких алмазных пластин такой же толщины при обеспечении надежного теплового контакта между ними практически не меняет температурный режим локального источника (температура прямоугольной полоски).

Расчеты проводились на программе Ansys, теплофизические характеристики меди брались согласно (Физические величины: Справочник /А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.), а температурная зависимость теплопроводности алмаза брались согласно (Ивакин Е.В., Суходолов А.В., Ральченко В.Г. и др. Измерение теплопроводности поликристаллического CVD - алмаза методом импульсных динамических решеток. Квантовая электроника, 32, №4 (2002), с. 367-372)(.

Конструкция и работа алмазного теплоотвода пояснена на фиг. 2.

Тепло 1, выделяемое локальным источником 2, например транзистором, размещенным на поверхности алмазной пластины 3, например CVD - пластины, распространяется от источника по всей структуре, состоящей из таких же алмазных пластин, во все стороны. Чем больше количество пластин, тем толще структура, тем меньшая плотность мощности приходится на ее теплоотводящую поверхность 4 структуры, тем легче отводить от нее тепло, разместив ее, например, на массивном хладопроводе 5, например медном.

Надежный тепловой контакт пластин обеспечивается, например, полировкой контактирующих поверхностей пластин с последующим их механическим прижатием.

Таким образом, слоистая структура из алмазных пластин, находящихся в тепловом контакте, позволяет эффективно отводить тепло от источника тепла (полупроводникового прибора) независимо от его линейных размеров: при увеличении размеров источника надо пропорционально увеличить число пластин.

Для обеспечения надежного контакта алмазных пластин структуры пластины соединены между собой слоем металла 6, например золотом в процессе пайки, фиг. 2.

Для фиксации источника тепла 2 на поверхности алмазной пластины его припаивают к алмазу через токопроводящий слой 7, например слой металла, фиг. 2.

Для повышения отводимой мощности источник тепла 2 размещают внутри слоистой структуры между алмазными пластинами. В этом случае тепло от источника отводится в две стороны даже при его контакте с поверхностью одной из пластин, т.е. рассеивается на большую площадь, фиг. 3.

Для интенсификации процесса теплоотвода источник тепла размещают внутри структуры между пластинами и создают дополнительный тепловой контакт 8 источника 2 с поверхностью алмазной пластины, противолежащей пластине с размещенным на ней источником тепла.

Для увеличения времени работы локального источника теплоотвод размещают на массивном хладопроводе 5 фиг. 2, или поверхность алмазных пластин принудительно охлаждают потоком жидкости фиг. 4, причем можно охлаждать как внешнюю поверхность 4, так и внутреннюю, через каналы 9 в структуре, что позволяет реализовать, как импульсный, так и непрерывный режим работы.

1. Алмазный теплоотвод для охлаждения по крайней мере одного локального источника тепла, размещенного на поверхности алмазной пластины, отличающийся тем, что теплоотвод выполнен в виде слоистой структуры из алмазных пластин, при этом толщина слоистой структуры больше минимального вдоль поверхности структуры размера локального источника тепла.

2. Алмазный теплоотвод по п. 1, отличающийся тем, что контактирующие поверхности смежных алмазных пластин соединены между собой слоем металла, толщина которого много меньше толщины смежных пластин.

3. Алмазный теплоотвод по п. 1, отличающийся тем, что поверхность алмазной пластины, на которой размещен локальный источник тепла, покрыта токопроводящим слоем.

4. Алмазный теплоотвод по п. 1, отличающийся тем, что локальный источник тепла расположен внутри структуры между двумя смежными пластинами.

5. Алмазный теплоотвод по п. 4, отличающийся тем, что локальный источник тепла имеет тепловой контакт с поверхностями обеих пластин.

6. Алмазный теплоотвод по п. 1, отличающийся тем, что слоистая структура из алмазных пластин имеет тепловой контакт с хладопроводом.

7. Алмазный теплоотвод по п. 1, отличающийся тем, что по крайней мере на части поверхности алмазных пластин размещена система принудительного жидкостного охлаждения.