Способ тепловых испытаний обтекателей ракет из неметаллических материалов

Иллюстрации

Показать всеИзобретение относится к технике наземных испытаний элементов летательных аппаратов и может быть использовано при наземных испытаниях элементов летательных аппаратов. Заявленный способ включает зонный нагрев наружной поверхности изделия за счет контакта с нагревателем. Распределение температуры по высоте изделия задается электропроводящими секторами нагревателя разной толщины, которые соединены в электрическую цепь параллельно и сформированы за счет намотки токопроводящей нити под и (или) поверх электрических шин, размещенных на изделии вдоль образующих. Количество витков токопроводящей нити в каждом электропроводящем секторе выбирается по формуле:

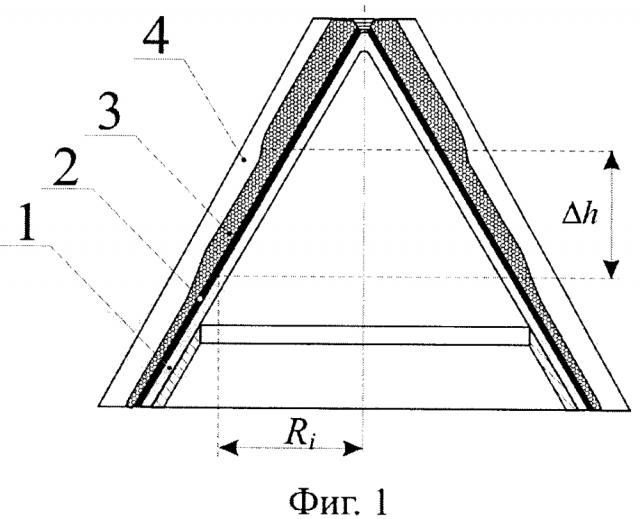

где Ni - количество витков в i-м секторе; U - напряжение на шинах; ρ - удельное сопротивление токопроводящего материала; Ri - наружный радиус изделия в i-м секторе; qi - требуемая плотность теплового потока в i-м секторе; Sn - площадь поперечного сечения токопроводящей нити; Δh - высота i-го сектора. Технический результат - устранение ограничений по заданию температурного поля на поверхности испытуемых объектов, высота которых меньше диаметра основания. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике наземных испытаний элементов летательных аппаратов (ЛА), а именно к способам воспроизведения аэродинамического теплового воздействия на головную часть (обтекатель) ракеты в наземных условиях.

В настоящее время воспроизведение аэродинамического нагрева осуществляется в различных установках: аэродинамических трубах, баллистических установках, плазменных установках, стендах на основе сжигания топлива (прямоточных реактивных двигателях) (Материалы и покрытия в экстремальных условиях. Взгляд в будущее: В 3 т. - Т. 3. Экспериментальные исследования. / Ю.В. Полежаев, С.В. Резник, А.Н. Баранов [и др.]. Под ред. Ю.В. Полежаева и С.В. Резника. М.: Изд-во МГТУ им. Н.Э. Баумана, 2002, 264 с.). Испытание натурных конструкций в таких установках требует огромных материальных затрат, поэтому широкого распространения в практике наземных испытаний эти установки не получили.

Наиболее широкое распространение в практике наземных испытаний получили стенды радиационного нагрева, так как они просты в эксплуатации, позволяют достаточно легко изменять конфигурацию нагревателя в зависимости от геометрии конструкции обтекателя. Нагреватель, состоящий из нескольких зон нагрева с отдельным регулированием, обеспечивает необходимое распределение температурного поля по высоте обтекателя (Статические испытания на прочность сверхзвуковых самолетов. / А.Н. Баранов [и др.]. М.: Машиностроение, 1974, 344 с.). Однако радиационный нагрев имеет ряд ограничений. Для элементов ЛА сложной формы, когда геометрические размеры объекта испытаний сравнимы с размерами нагревателей, присутствует большая погрешность задания температурного поля на границах зон нагрева.

В последнее время в практике теплопрочностных испытаний элементов ЛА стали применять гибкие контактные нагреватели малой теплоемкости. Наиболее часто в качестве материала для таких нагревателей применяются углеродные ткани. На их основе отработан способ теплового нагружения обтекателей ракет из неметаллических материалов, патент РФ №2517790, МПК7 G01M 9/04, G01N 25/72, опубл. 27.05.2014.

Однако способ теплового нагружения по патенту РФ №2517790 имеет ряд недостатков:

- ручная технология изготовления и подгонки нагревателя для каждого типа объекта испытаний;

- ограничения по заданию температурного поля объектов испытаний, у которых высота меньше диаметра основания (в этом случае из-за того, что электрические шины расположены слишком близко друг к другу, электрическое сопротивление нагревателя сравнимо с электрическим сопротивлением шин).

Наиболее близким по технической сущности является способ теплового нагружения обтекателей ракет из неметаллических материалов по патенту РФ №2456568, МПК7 G01M 9/04, G01N 25/72, опубл. 20.07.2012, в котором тепловое нагружение осуществляют за счет контакта нагревателя с поверхностью испытуемого объекта, однако способ имеет ограничение по заданию температурного поля изделий, у которых высота меньше диаметра основания. Кроме этого, для каждого типа объекта испытания нагреватель изготавливается вручную.

Техническим результатом заявляемого изобретения является совершенствование технологии изготовления контактного нагревателя для элементов ЛА типа тел вращения и устранение ограничений по заданию температурного поля на поверхности испытуемых объектов, высота которых меньше диаметра основания.

Указанный технический результат достигается тем, что в:

1. Способе теплового нагружения обтекателей ракет из неметаллических материалов зонный нагрев наружной поверхности изделия осуществляется за счет контакта с нагревателем, состоящим из электропроводящих секторов разной толщины, соединенных в электрическую цепь параллельно и сформированных за счет намотки токопроводящей нити, например углеродной, под и (или) поверх электрических шин, размещенных на изделии вдоль образующих, при этом количество витков токопроводящей нити в каждом электропроводящем секторе пропорционально требуемой плотности теплового потока для данного сечения изделия и выбирается по формуле:

где Ni - количество витков в i-м секторе; U - напряжение на шинах; ρ - удельное сопротивление токопроводящего материала; Ri - наружный радиус изделия в i-м секторе; qi - требуемая плотность теплового потока в i-м секторе; Sn - площадь поперечного сечения токопроводящей нити; Δh - высота i-го сектора.

2. Способе по п. 1, отличающемся тем, что в качестве токопроводящей нити используют углеродную нить.

Формула (1) выведена из системы уравнений (2):

где Pi - мощность, рассеиваемая i-м сектором нагревателя; ri - электрическое сопротивление i-го сектора между электрическими шинами, расположенными вдоль образующей обтекателя; Sbi - площадь боковой поверхности i-го сектора; li - расстояние между электрическими шинами по окружности; Sni - площадь поперечного сечения всех витков токопроводящих нитей i-го сектора на двух участках между шинами.

В предложенном способе электрические шины установлены вдоль образующих обтекателя. В этом случае электрическое сопротивление между шинами много больше, чем в прототипе - патенте РФ №2456568 для изделий, у которых высота меньше диаметра основания. Кроме того, при таком формировании электрическое сопротивление нагревателя много больше электрического сопротивления электрических шин.

Способ иллюстрирует схемы, представленные на фиг. 1, 2, 3. На фиг. 1 на поверхности изделия 1 по образующим располагают электрические шины 2, поверх которых сформированы электропроводящие сектора из токопроводящих нитей 3. На фиг. 2 на поверхности изделия 1 сформированы электропроводящие сектора из токопроводящих нитей 3, поверх которых по образующим изделия располагают электрические шины 2. На фиг. 3 электрические шины 2 располагают под и поверх электропроводящих секторов, сформированных из токопроводящих нитей 3 и размещенных на поверхности изделия 1. Поверх электропроводящих секторов из токопроводящих нитей и электрических шин располагают теплоизоляционный чехол 4, необходимый для исключения тепловых потерь в окружающую среду.

Формирование токопроводящего слоя методом намотки позволяет механизировать и автоматизировать процесс создания нагревателей для широкой номенклатуры обтекателей, что в конечном итоге повышает производительность и качество наземных теплопрочностных испытаний. Способ был отработан при задании тепловых режимов керамических обтекателей.

1. Способ теплового нагружения обтекателей ракет из неметаллических материалов, включающий зонный нагрев наружной поверхности изделия за счет контакта с нагревателем, состоящим из электропроводящих секторов разной толщины, отличающийся тем, что электропроводящие сектора соединены в электрическую цепь параллельно и сформированы за счет намотки токопроводящей нити под и (или) поверх электрических шин, размещенных на изделии вдоль образующих, при этом количество витков токопроводящей нити в каждом электропроводящем секторе пропорционально требуемой плотности теплового потока для данного сечения изделия и выбирается по формуле: где Ni - количество витков в i-м секторе; U - напряжение на шинах; ρ - удельное сопротивление токопроводящего материала; Ri - наружный радиус изделия в i-м секторе; qi - требуемая плотность теплового потока в i-м секторе; Sn - площадь поперечного сечения токопроводящей нити; Δh - высота i-го сектора.

2. Способ по п. 1, отличающийся тем, что в качестве токопроводящей нити используют углеродную нить.