Центратор для сборки и сварки кольцевых швов

Иллюстрации

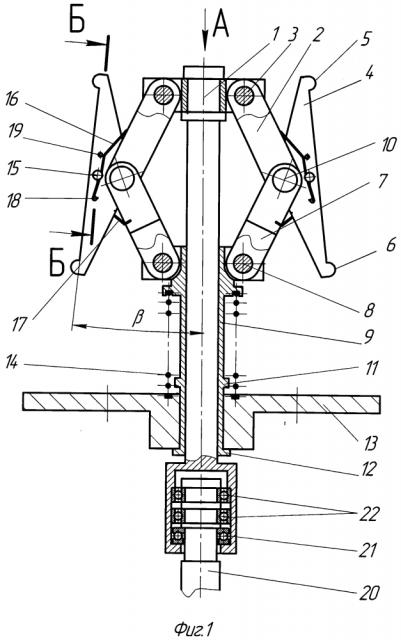

Показать всеИзобретение относится к автоматическому сварочному оборудованию для сварки изделий с внутренними цилиндрическими поверхностями. Центратор состоит из стержня 1, на конце которого шарнирно закреплены равномерно расположенные вокруг оси три рычага 2. Второй конец рычагов 2 соединен с нажимным элементом 4 и толкателем 7 одной общей осью 10. Нажимные элементы 4 выполнены в виде двуплечих рычагов, снабженных на концах опорными выступами 5, 6. Вторые концы толкателей 7 шарнирно соединены с нажимной трубкой 9, установленной на стержне 1 с возможностью перемещения и имеющей два кольцевых упора 11 и 12, между которыми установлен с возможностью перемещения фланец 13, подпружиненный относительно нажимной трубки 9 пружиной 14. Нажимные элементы 4 расположены под острым углом β к оси стержня 1. На каждом нажимном элементе 4 установлены пружины кручения 16 и 17, ограничивающие его свободное вращение относительно оси 10. Второй конец стержня 1 соединен с приводом линейного перемещения 20, например пневмоцилиндром, при помощи подшипникового узла 21, 22. Подшипниковый узел 21, 22 обеспечивает передачу усилия от неподвижного привода линейного перемещения 20 на вращающийся стержень 1. Изобретение позволяет повысить производительность труда и расширить диапазон использования центратора. 5 ил.

Реферат

Изобретение относится к сварке поворотных кольцевых швов и может применяться в составе автоматического сварочного оборудования, которое используется в машиностроительной, газовой, нефтяной и других отраслях промышленности для изготовления изделий, свариваемых из деталей, имеющих внутренние цилиндрические поверхности.

Известен внутренний центратор для сборки и сварки в вакууме кольцевых стыков (патент на изобретение РФ №2169654, МПК7 В23К 37/053, опубл. 27.06.2001). Центратор выполнен в виде центрального стержня с гайками, на котором концентрично установлены фланцы и кольцевые эластичные уплотнения. При этом фланцы выполнены в виде неподвижного и подвижных стаканов. Неподвижный стакан выполнен с кольцевым бортиком и закреплен на конце центрального стержня. Кольцевые эластичные уплотнения выполнены в виде наборного пакета из плоских колец и установлены на наружной поверхности неподвижного стакана с возможностью их деформирования при помощи надетого на неподвижный стакан одного из подвижных стаканов, размещенной на центральном стержне трубки и одной из гаек. Второй подвижный стакан и вторая гайка установлены на противоположном конце центрального стержня.

Недостатком этого центратора является небольшой диапазон диаметров закрепляемых труб на одном типоразмере центратора. Диапазон диаметров ограничивается небольшим (несколько миллиметров) увеличением диаметра пакета эластичных колец при их сжатии. Это приводит к необходимости изготовления для каждого размера труб отдельного экземпляра центратора.

Этот недостаток устраняется в конструкции центратора для соединения торцев труб под сварку (патент на изобретение РФ №2302933, МПК В23К 37/053 (2006.1), опубл. 20.07.2007), выбранной в качестве прототипа. Центратор выполнен в виде стержня, на одном конце которого выполнено устройство для закрепления конца стержня в трубе, то есть устройство для закрепления конца стержня внутри цилиндрической поверхности, выполненное в виде трех шарнирных параллелограммов, равномерно по окружности закрепленных на одном конце стержня. На другом конце стержня установлена нажимная трубка, перемещаемая гайкой, а также фланец, перемещаемый по стержню при помощи второй гайки. Шарнирные параллелограммы состоят из двух качающихся звеньев и звена, перемещающегося параллельно оси стержня и контактирующего при зажиме с внутренней цилиндрической поверхностью трубы (нажимной элемент). Звенья шарнирных параллелограммов, параллельные стержню (нажимные элементы), покрыты эластичным материалом, например вакуумной резиной. Эластичный элемент устраняет зазор между перемещающимися строго параллельно оси стержня звеньями и действительным положением образующих внутреннюю цилиндрическую поверхность линий, по которым происходит контакт при зажиме изделия. Действительное положение образующих внутреннюю цилиндрическую поверхность линий может отличаться от теоретического, то есть параллельного оси стержня, на величину допуска на изготовление свариваемого изделия, например допустимая конусность. Для изменения величины наклона качающихся звеньев параллелограммов служат толкатели, одни концы которых шарнирно соединены со звеньями шарнирного параллелограмма, а другие концы шарнирно закреплены на конце нажимной трубки. За счет вращения первой гайки и перемещения нажимной трубки можно менять диаметр описанной вокруг звеньев окружности, что позволяет вставлять в трубу центратор и прочно закреплять его в ней. Для упрощения складывания параллелограммов между торцом нажимной трубки и ближайшим к нажимной трубке шарнирам на стрежне установлена пружина сжатия. Вторая деталь сварного узла поджимается к трубе при помощи фланца и второй гайки.

Недостатком данного технического решения является ручной зажим свариваемого изделия, который производится поочередным вращением двух гаек. Ручной зажим свариваемого изделия снижает производительность труда и не позволяет использовать конструкцию данного центратора в автоматических сварочных установках, что сужает диапазон его использования. Другим недостатком прототипа является наличие на звеньях центратора, контактирующих с внутренней цилиндрической поверхностью, свариваемого изделия эластичного элемента, выполненного, например, из вакуумной резины, что не позволяет располагать эти звенья в непосредственной близости от сварного шва. Этот недостаток также сужает диапазон использования данной конструкции центратора.

Задачей, решаемой предполагаемым изобретением, является создание конструкции центратора, позволяющей автоматизировать процесс центрирования и зажима изделий широкого диапазона формы и размеров.

Техническим результатом является повышение производительности труда и расширение диапазона использования центратора.

Указанный технический эффект достигается тем, что в центраторе для сборки и сварки кольцевых швов, содержащем стержень, на котором установлены фланец и устройство для закрепления конца стержня внутри цилиндрической поверхности, состоящее из шарнирно соединенных и равномерно расположенных по окружности трех рычагов, установленных на конце стержня, трех нажимных элементов, трех толкателей, шарнирно соединенных с нажимной трубкой, установленной на стержне с возможностью перемещения, и пружины, контактирующей с толкателем, согласно изобретению каждый рычаг, нажимной элемент и толкатель соединены между собой одной общей шарнирной осью; каждый нажимной элемент выполнен в виде двуплечего рычага, снабженного на концах опорными выступами, установлен под острым углом к оси стержня в направлении места соединения стержня и рычагов и снабжен двумя пружинами кручения, опирающимися одна на рычаг, а другая - на толкатель; второй конец стержня соединен с приводом линейного перемещения через подшипниковый узел, состоящий из упорного и радиальных подшипников; фланец установлен на нажимной трубке с возможностью перемещения между двумя кольцевыми упорами, расположенными на нажимной трубке, а пружина установлена между нажимной трубкой и фланцем.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый центратор отличается тем, что вместо ручного привода «винт-гайка» в конструкции используется механизированный привод линейного перемещения, соединенный со стержнем при помощи подшипникового узла, состоящего из упорного и радиальных подшипников. Также заявляемый центратор отличается тем, что каждый из трех рычагов, нажимных элементов и толкателей соединены одной общей шарнирной осью, то есть образуют один шарнирный узел, при этом нажимные элементы выполнены в виде двуплечих рычагов, снабжены на концах опорными выступами и установлены под острым углом к оси стержня в направлении места соединения стержня и рычагов. Расположение нажимных элементов осуществляется при помощи двух пружин кручения, закрепленных на нажимном элементе и опирающихся одна на рычаг, а другая - на толкатель. Также заявляемый центратор отличается тем, нажимная трубка снабжена двумя кольцевыми упорами, между которыми расположен с возможностью перемещения подпружиненный относительно нажимной трубки фланец.

Таким образом, заявляемое техническое решение соответствует критерию изобретения «новизна».

Для проверки соответствия изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого устройства. Результаты поиска показали, что изобретение не вытекает для специалиста явным образом из известного уровня техники, а именно заявленная совокупность существенных признаков проявляет новое свойство - повышает производительность труда при сварке за счет быстрого автоматического центрирования и зажима свариваемого изделия и более удобной установки свариваемого изделия на центратор. Также предлагаемая совокупность существенных признаков позволяет расширить диапазон использования центратора за счет отсутствия эластичных элементов сужающих температурный диапазон использования и наличия возможности использования предлагаемой конструкции в автоматических установках для сварки деталей, имеющих разные диаметра внутренних цилиндрических поверхностей.

Таким образом, заявленное техническое решение соответствует критерию «изобретательский уровень».

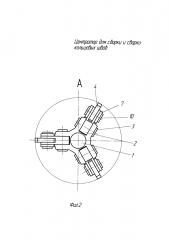

Сущность изобретения поясняется чертежами, где на фиг. 1 показан ценратор в исходном положении (свариваемое изделие не показано). Рычаги, прижимные элементы и толкатели, расположенные по окружности под углом 120° (фиг. 2), условно показаны в одной плоскости.

На фиг. 2 изображен местный вид по стрелке А на фиг. 1.

На фиг. 3 изображен разрез Б-Б на фиг. 1.

На фиг. 4 и 5 показан центратор в рабочем положении (центратор закреплен на сварочном вращателе, свариваемое изделие собрано и зажато).

Центратор состоит из стержня 1, на котором установлено устройство для закрепления стержня внутри цилиндрической поверхности, состоящее из равномерно расположенных вокруг оси стержня 1 трех рычагов 2, закрепленных на конце стержня 1 при помощи шарниров 3, трех нажимных элементов 4, выполненных в виде двуплечих рычагов, имеющих на концах опорные выступы 5, 6, и трех толкателей 7, соединенных при помощи шарниров 8, с нажимной трубкой 9, установленной на оси стержня 1 с возможностью линейного перемещения. Рычаги 2, нажимные элементы 4 и толкатели 7 соединены между собой при помощи одной, общей для каждой группы звеньев, шарнирной оси 10. Нажимная трубка 9 снабжена двумя кольцевыми упорами 11 и 12, между которыми установлен с возможностью линейного перемещения фланец 13, подпружиненный относительно нажимной трубки 9 пружиной 14. В исходном положении фланец 13 под действием пружины 14 контактирует с упором 12. Нажимные элементы 4 расположены под острым углом β к оси стержня 1. На каждом нажимном элементе 4, на центрирующих штырях 15, установлены пружины кручения 16 и 17. Один конец пружины 16 зафиксирован в отверстии 18, которое находится на нажимном элементе 4, а второй конец опирается на рычаг 2. Один конец пружины 17 зафиксирован в отверстии 19, которое находится также на нажимном элементе 4, а второй конец опирается на толкатель 7. Второй конец стержня 1 соединен с приводом линейного перемещения 20, например пневмоцилиндром, при помощи подшипникового узла, состоящего из упорного подшипника 21 и радиальных подшипников 22.

Центратор работает следующим образом.

Пример 1. Фиг. 4. Сварное соединение типа «корпус - фланец». Свариваемые детали соединяются под сварку при помощи расточенной посадочной поверхности.

Фланец 13 ценратора неподвижно закрепляют на планшайбе 23 сварочного манипулятора (вращателя) 24, имеющего сквозное отверстие в шпинделе. Корпус привода линейного перемещения 20 соединяют с неподвижной в момент сварки частью сварочного манипулятора 24, при этом величина хода привода линейного перемещения 20 определяет величину перемещения нажимных элементов 4 в направлении, перпендикулярном оси стержня 1. Эта величина устанавливается, как минимальная, из условия обеспечения свободной установки и прочного зажима свариваемых деталей 25, 26.

Свариваемые детали 25 и 26 устанавливают на фланец 13. Наклон трех нажимных элементов 4 к оси стержня 1 образует заходный конус, который упрощает и ускоряет процесс установки свариваемых деталей 25, 26 на центратор.

Включают привод линейного перемещения 20, стержень 1 перемещается вниз, нажимная трубка 9 остается неподвижной под действием усилия предварительного сжатия пружины 14. За счет вращения рычагов 2 и толкателей 7 вокруг шарнирных осей 3, 8, и 10 нажимные элементы 4 перемещаются в направлении, перпендикулярном оси стержня 1, до касания опорного выступа 6 с внутренней цилиндрической поверхностью свариваемой детали 25, при этом пружины кручения 16 и 17 ограничивают свободное вращение нажимных элементов 4 относительно оси 10. После касания с цилиндрической поверхностью свариваемой детали 25 опорных выступов 6 нажимные элементы 4, вращаясь вокруг оси 10 и закручивая пружины 16 и 17, занимают положение, при котором опорные выступы 5 также контактируют с цилиндрической поверхностью свариваемой детали 25. Дальнейшее перемещение стержня 1 вниз приводит к прижатию опорных выступов 5 и 6 к свариваемой детали 25 с усилием предварительного сжатия пружины 14 и к центрации свариваемых деталей 25 и 26 вокруг оси стержня 1, то есть установке изделия в положение, соосное со стержнем 1. Дальнейшее небольшое 1-3 мм перемещение стержня 1 происходит вместе с нажимной трубкой 9 до контакта упора 11 с фланцем 13. При этом пружина 14 сжимается, а нажимные элементы 4 скользят по цилиндрической поверхности свариваемой детали 25, обеспечивая тем самым усилие сжатия свариваемых деталей 25 и 26. После контакта упора 11 с фланцем 13 нажимные элементы 4 поджимаются к цилиндрической поверхности свариваемой детали 25 с усилием, обеспечиваемым приводом линейного перемещения 20. Происходит окончательное центрирование и прижим свариваемых деталей 25, 26 к фланцу 13. Опорные выступы 5,6 обеспечивают гарантированное прижатие нажимного элемента 4 к цилиндрической поверхности в двух максимально удаленных друг от друга точках. Включают электродвигатель 27, планшайба 23 вместе с центратором и свариваемыми деталями 25, 26 совершает вращательное движение. Производится сварка кольцевого шва. При этом подшипники 21, 22 обеспечивают передачу зажимного усилия от неподвижного привода линейного перемещения 20 на вращающийся вместе с планшайбой 23 стержень 1.

Пример 2. Фиг. 5. Сварное соединение типа «корпус - труба». Свариваемые детали соединяются под сварку без кольцевой расточки. Свариваемые детали имеют разные диаметры внутренних цилиндрических поверхностей. Сварной шов расположен в непосредственной близости от нажимных элементов.

Центратор устанавливают на сварочном манипуляторе (вращателе) 24 аналогично примеру 1. Величину хода привода линейного перемещения 20 увеличивают до значения, которое обеспечивает зажим свариваемого изделия по двум цилиндрическим поверхностям разного диаметра. Диаметр окружности, проходящей вокруг опорных выступов 6 в плоскости, перпендикулярной оси стержня 1, устанавливают при наладке центратора несколько больше диаметра внутренней цилиндрической поверхности детали 28. Поэтому при установке свариваемого корпуса 28 на центратор происходит центрирование свариваемой детали 28 относительно оси стержня 1 за счет смещения опорных выступов 6 в сторону оси стержня 1 и закручивания пружин 16, 17. После установки свариваемой детали 29 включают привод линейного перемещения 20. Перемещение стержня 1 вниз, под действием привода линейного перемещения 20, приводит к контакту опорных выступов 5 с цилиндрической поверхностью детали 29. Дальнейшее перемещение стержня 1 вниз обеспечивает центрирование и зажим свариваемых деталей 28, 29 аналогично примеру 1.

В обоих примерах переналадка цетратора на изделия, имеющие другую форму и размеры, производят изменением положения привода линейного перемещения 20 относительно фланца 13, изменением величины хода привода линейного перемещения 20 или заменой прижимных элементов 4 на прижимные элементы, имеющие другое расстояние от оси 10 до выступов 5, 6.

Центратор испытывался в составе опытного образца установки автоматической сварки в среде углекислого газа плавящимся электродом, состоящей из сварочного манипулятора и устройства для автоматического подвода горелки в зону сварки. Производилась сварка корпуса газового крана с фланцем, имеющим внутреннее цилиндрическое отверстие, соответствующие условному проходу Dy-250 мм. Базовые поверхности изделия проходили токарную обработку, соответствующую точности mH по ГОСТ 30893.2. В качестве привода линейного перемещения использовался пневмоцилинр, имеющий диаметр поршня 63 мм. Рабочий ход штока пневмоцилинра и стержня ценратора 25-30 мм. Сварка производилась в один проход. Время сварки кольцевого шва 4-5 мин. Время зажима и разжима изделия, то есть время на включение и выключение пнемоцилинра, а также время на ход штока пневмоцилинра вниз для центрирования и зажима свариваемого изделия и ход штока вверх для разжима изделия составило 3-4% от времени сварки (машинного времени). Это практически не оказывает влияния на производительность автоматического сварочного процесса.

Также конструкция предлагаемого ценратора испытывалась в составе опытного образца установки аргонодуговой сварки кольцевых швов изделий с внутренним диаметром до 63 мм. Базовые поверхности изделия проходили токарную обработку, соответствующую точности mH по ГОСТ 30893.2. В качестве привода линейного перемещения использовался пневмоцилинр, имеющий диаметр поршня 40 мм. Рабочий ход штока пневмоцилинра и стержня ценратора 15-20 мм. Сварка производилась в один проход с применением присадочной проволоки диаметром 1 мм. Для компенсации погрешности центрирования изделия в установке использовалась автоматическая система регулировки дугового зазора. Время сварки кольцевого шва 3-4 мин. Время на установку и снятие изделия составило 2-3% от времени сварки (машинного времени).

Использование изобретения позволяет повысить производительность сварочного процесса за счет замены ручного зажима свариваемых деталей на автоматический зажим. Наличие заходного конуса, образованного наклоном прижимных элементов, уменьшает время установки свариваемых деталей на центратор, что тоже повышает производительность. Также производительность сварочного процесса повышается за счет возможности быстрой переналадки на изделия различных размеров, что обеспечивается изменением рабочего хода привода линейного перемещения или заменой только трех нажимных элементов.

Автоматический зажим позволяет расширить диапазон использования центратора за счет возможности использования его в составе сварочных автоматических устройств. Также диапазон использования центратора расширяется за счет того, что конструкция ценратора позволяет производить сварку изделий с разными диаметрами внутренних цилиндрических поверхностей, а также сварку изделий с расположением сварного стыка в непосредственной близости от прижимных элементов центратора.

Таким образом, заявленное техническое решение соответствует критерию «промышленная применимость».

Центратор для сборки и сварки кольцевых швов, содержащий стержень, на котором установлены фланец и устройство для закрепления конца стержня внутри цилиндрической поверхности, состоящее из шарнирно соединенных и равномерно расположенных по окружности трех рычагов, установленных на конце стержня, трех нажимных элементов, трех толкателей, шарнирно соединенных с нажимной трубкой, установленной на стержне с возможностью перемещения, и пружины, контактирующей с толкателем, отличающийся тем, что каждый рычаг, нажимной элемент и толкатель соединены между собой одной общей шарнирной осью, каждый нажимной элемент выполнен в виде двуплечего рычага, снабженного на концах опорными выступами, установлен под острым углом к оси стержня в направлении места соединения стержня и рычагов и снабжен двумя пружинами кручения, опирающимися одна на рычаг, а другая - на толкатель, второй конец стержня соединен с приводом линейного перемещения через подшипниковый узел, состоящий из упорного и радиальных подшипников, фланец установлен на нажимной трубке с возможностью перемещения между двумя кольцевыми упорами, расположенными на нажимной трубке, а пружина установлена между нажимной трубкой и фланцем.