Система и способ удаления газов из алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к системе и способу удаления газов из алюминиевого электролизера с предварительно обожженными анодами. Система удаления газов из алюминиевого электролизера, содержащего анодную балку-коллектор, съемные укрытия для выполнения технологических операций и имеющего, по меньшей мере, одно выпускное отверстие газоотводного патрубка в верхней части торца анодной балки, содержит средства для удаления стандартизированного количества газов во время нормальной работы электролизера, средства для удаления увеличенного количества газов при снятии одного или более укрытий, при этом анодная балка-коллектор объединена в единый коллектор с рядом стоящим электролизером и содержит, по меньшей мере, один элемент регулирования объема удаляемых газов, расположенный в газоотводном патрубке, и, по меньшей мере, один датчик измерения фиксируемого параметра в соответствии с заданными технологическими режимами. Удаление увеличенного объема газов регулируют с помощью элементов регулирования в зависимости от выполнения технологических операций, при этом измеряют значения параметров с помощью установленных датчиков, фиксируют эти значения, определяют объем удаляемых выбросов, затем приводят элементы регулирования в положение от 0° до 90°. Обеспечивается снижение выбросов фтора, повышение КПД укрытия электролизера и снижение капитальных и эксплуатационных затрат на газоочистное оборудование и систему газоходов. 2 н. и 4 з.п. ф-лы, 5 ил., 5 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к получению алюминия в электролизерах с предварительно обожженными анодами, и может быть применено для повышения эффективности улавливания газов и снижения эксплуатационных и капитальных затрат газоочистного оборудования.

Отведение газов от электролизеров для получения алюминия с обожженными анодами осуществляется с использованием балок-коллекторов различных конструкций, оснащенных различными видами газоотводящих элементов. Балка-коллектор располагается над электролизной ванной, в которой происходит процесс электролитического получения алюминия с выделением в подбалочное пространство смеси газов, состоящей из перфторуглеродов (CF4, CF6, CyFx-1), оксида и диоксида углерода (СО, СО2), диоксидов серы и азота (SO2, NO2) и пыли, содержащей оксиды алюминия и кремния, углерод (Al2O3, SiO2, С), переходящими в горизонтальную систему газоходов и объединяемую в единый коллекторный газоход переменного сечения от одного или двух электролизеров с последующим подключением к газоочистной установке сухого типа, принцип работы которой основан на адсорбции загрязняющих веществ (ЗВ) на глиноземе (Al2O3). Отведение газов обеспечивается посредством создания разрежения в системе «электролизер-газоочистка» с использованием тягодутьевого оборудования, расположенного на газоочистке.

Пространство между балкой-коллектором и катодным кожухом алюминиевого электролизера укрывается съемными укрытиями, которые обеспечивают процент неплотности укрытия не более 2%, что позволяет поддерживать КПД укрытия выше 98%. При этом технология электролитического получения алюминия подразумевает выполнение ряда технологических операций, таких как замена анодов, выливка металла, обслуживание анодного массива, замеры. Эти операции связаны с разгерметизацией электролизера посредством снятия укрытий, что, как следствие, может приводить к снижению КПД укрытия электролизера и увеличению выбросов загрязняющих веществ (ЗВ) в атмосферу корпуса. Суммарный КПД укрытия рассчитывается как средневзвешенное от КПД укрытия электролизеров в стационарном режиме и при выполнении технологических операций. Учитывая, что при одном и том же объеме эвакуируемых газов от электролизера в стационарном режиме КПД укрытия электролизера может быть значительно выше 98%, чем при разгерметизации электролизера, и при этом выполнение технологических операций может приводить уменьшению КПД ниже 98%, целесообразно дифференцирование объема отводимых газов при парной системе газоходов.

Известны способы и устройства для сбора отходящих газов алюминиевых электролизеров, применяемые только для электролизеров с поперечным расположением электролизеров в корпусе и односторонним газоотсосом от каждого электролизера.

Известен способ автоматического управления вытяжкой электролизных ванн для производства алюминия и устройство для его осуществления (Патент SU 1473718, С25С 3/20, опубл. 15.04.1989), заключающийся в секционировании зон отведения газов по длине балки коллектора в количестве пяти штук с шагом на длину двух съемных укрытий и с возможностью изменения объема отводимых газов в каждом из каналов посредством встроенных заслонок. Автоматическое регулирование осуществляется на основании показаний датчика температуры и заключается в повышении объема отводимых газов при разгерметизации электролизера и уменьшении температуры и обратном снижении при восстановлении герметичности электролизера и повышении температуры. К недостаткам данного устройства можно отнести следующее:

- горизонтальное расположение газоотводящих каналов способствует осаждению твердых фторидов и пыли глинозема, вследствие чего будет происходить «забивание» тракта и нарушение работы системы в целом;

- представленное конструктивное решение газоотводящих патрубков не позволяет устанавливать модули автоматического питания глиноземом и фтористыми солями и уравнительные элементы ошиновки либо потребует изменения конструкции с увеличением количества горизонтальных трактов и усложнения системы управления вследствие большего количество входных сигналов.

Известны система и способ улавливания выбросов из электролизера, заключающийся в подаче струи сжатого воздуха вдоль потока отводимого от электролизера газа по коллекторному газоходу (патент RU 2436872, С25С 3/22, опубл. 20.12.2011). К недостаткам данного способа можно отнести следующее:

- зависимость функционирования системы от работы сети сжатого воздуха;

- повышенные энергетические затраты в связи с необходимостью использования сжатого воздуха.

Наиболее близкими техническими решениями к заявляемым системе и способу являются способ и система по патенту RU 2251593, С25С 3/22, опубл. 10.05.2005. Способ заключается в управлении системой таким образом, что при нормальной эксплуатации электролизера удаляется стандартизированное количество газов, а при разгерметизации происходит трехкратное увеличение отводимых газов. Устройство включает средства для удаления стандартизированного количества газов во время нормальной работы электролизера и дополнительно имеет средства для удаления увеличенного количества газов при открывании одной или более крышек анодного кожуха, при этом увеличенное количество газов удаляется посредством дополнительного вытяжного вентилятора. К недостаткам данного устройства можно отнести следующее:

- отсутствие датчиков температуры и разрежения, позволяющих фиксировать любые случаи разгерметизации электролизера и, тем самым, уменьшать количество выбросов загрязняющих веществ в атмосферу корпуса;

- наличие второго газоходного тракта и дополнительных вентиляторов, что приводит к увеличению капитальных и эксплуатационных затрат.

Задачей предлагаемого технического решения является обеспечение минимальных выбросов ЗВ в атмосферу корпуса при поддержании минимально возможного объема газоудаления от парных электролизеров как с поперечным, так и с продольным расположением в корпусе электролиза.

Техническим результатом предлагаемого изобретения является уменьшение объема отводимых газов при поддержании требуемого КПД улавливания газов, снижение капитальных затрат на систему удаления газов от электролизеров и газоочистное оборудование, а также эксплуатационных затрат на обслуживание.

Технический результат достигается за счет того, что система для удаления газов из алюминиевого электролизера, содержащего анодную балку-коллектор, съемные укрытия для выполнения технологических операций и имеющего, по меньшей мере, одно выпускное отверстие газоотводного патрубка в верхней части торца анодной балки, включает средства для удаления стандартизированного количества газов во время нормальной работы электролизера, средства для удаления увеличенного количества газов при снятии одного или более укрытий, при этом анодная балка коллектор объединена в единый коллектор с рядом стоящим электролизером и дополнительно включает, по меньшей мере, один элемент регулирования объема удаляемых газов, расположенный в газоотводном патрубке, и, по меньшей мере, один датчик измерения фиксируемого параметра в соответствии с заданными технологическими режимами.

В качестве элемента регулирования объема удаляемых газов используют шиберы или тяги.

Элементы регулирования объема удаляемых газов выполнены с возможностью изменения угла положения от 0° до 90°.

Датчик фиксирует температуру газов и/или разрежение газов и/или скорость потока удаляемых газов.

Достижение технического результата обусловлено тем, что в способе удаления газов из алюминиевого электролизера, содержащего анодную балку-коллектор, съемные укрытия для выполнения технологических операций и имеющего, по меньшей мере, одно выпускное отверстие в верхней части торца анодной балки, включающем удаление стандартизированного количества газов во время нормальной работы электролизера, удаление увеличенного количества газов при снятии одного или более укрытий, удаление газов осуществляют от парных электролизеров, удаление увеличенного количества газов регулируют в зависимости от выполнения технологических операций, при этом измеряют значения параметров с помощью установленных датчиков, фиксируют значения, определяют объем удаляемых выбросов, затем приводят элементы регулирования в положение от 0° до 90°.

Элементы регулирования объема удаляемых газов приводят в соответствующее положение вручную или автоматически.

В стационарном режиме поддерживается минимальный достаточный объем газоудаления, обеспечивающий КПД укрытия электролизеров выше 98%, а при разгерметизации система в автоматическом режиме реагирует с увеличением объема газоудаления, достаточным для поддержания заданного средневзвешенного КПД укрытия.

Заявляемое изобретение поясняется чертежами.

На фиг. 1 показан общий вид электролизера с обожженными анодами; на фиг. 2 показана схема объединения газоходных трактов парных электролизеров с продольным (а) и поперечным (б) расположением в единый коллекторный газоход; на фиг. 3 показана схема газоходных трактов, объединяющая электролизеры с газоочистной установкой; на фиг. 4 показан вариант технического решения устройства для дифференцированного отвода газов от парных электролизеров; на фиг. 5 - результаты измерения концентрации фтористого водорода (HF) при уменьшении объема газоудаления;

Электролизер на фиг. 1 включает анодную балку-коллектор 1, в которой расположены газоотводящие каналы 2, газ в которые поступает из-под анодного пространства через конфузоры 3, герметичность электролизера обеспечивается съемными укрытиями 4 в количестве не менее двух. При этом газоотводящие каналы могут быть выполнены как в виде одиночных каналов, так и могут разделяться на две отдельные ветви - правую и левую 5, далее объединенные в единый коллекторный газоход 6. Далее газ благодаря разрежению, создаваемому в системе газоочистка 7 - газоходы 8 - электролизеры 9 посредством тягодутьевого оборудования 10, расположенного на газоочистке, отводится через отверстия 11 в торцах электролизера.

Используемая система с односторонним отводом газов от электролизеров не обеспечивает равномерного разрежения под укрытиями, что приводит к выбиванию газов в атмосферу корпуса через существующие неплотности между съемными укрытиями 4. К тому же на электролизерах периодически проводятся технологические операции, требующие раскрытия электролизера посредством удаления укрытий 4 в количестве от одной до трех штук, что изменяет поле разрежений под укрытием и приводит к выбиванию газов в атмосферу корпуса.

Для достижения технического результата и обеспечения возможности управления объемом удаляемых газов газоотводящие патрубки рядом стоящих электролизеров как с продольным, так и с поперечным расположением в количестве не менее двух объединяются в единый коллектор (фиг. 4).

В каждый газоотводящий патрубок 11 устанавливаются датчики измерения температуры, и/или разрежения газов, и/или скорости потока газов 12, на основании показания которых, а также при включении в системе АСУТП сопровождения выполнения технологических операций (замена анодов, укрытие анодного массива, выливка металла и др. технологические операции, а также в период анодных эффектов) происходит перераспределение отводимых от парных электролизеров объемов газов посредством изменения угла положения шиберов, установленных в газоотводящих патрубках 11 (не показано), посредством тяг 13 и исполнительных механизмов (МЭО, МЭП) 14.

Способ удаления газов заключается в записи и обработке системой АСУ ТП показаний датчиков температуры, разрежения и скорости потока газов 12 (усреднении, расчете производной, анализе изменения абсолютных значений) и принятии решения об изменении объема удаляемых газов от одного из парных электролизеров. Решение об изменении угла открытия шибера принимается в автоматическом режиме при включении в системе АСУТП сопровождения технологической операции, требующей разгерметизации одного из парных электролизеров, а также на основании анализа усредненных данных за период не менее 3 секунд, анализа производной и изменения абсолютной величины показаний датчиков температуры, разрежения и скорости потока. При этом происходит изменение объема удаления газов от парных электролизеров, одинакового в загерметизированном стационарном режиме, и увеличенном на разгерметизированном на 10-75% и уменьшенном на загерметизированном на ту же величину при сохранении общего объема газоудаления за счет изменения положения шиберов (не показано) на величину от 0 до 90° посредством поступления исполнительного сигнала на исполнительный механизм 14 и передаче механического импульса посредством тяг 13 на шибера.

Заявляемый способ заключается в автоматическом регулировании объема отходящих от парных электролизеров газов с использованием газоочистного оборудования и системы шиберов и тяг, установленных непосредственно на электролизерах. При этом управление осуществляется как в целом по системе «газоочистка-электролизный корпус», так и в подсистеме двух рядом расположенных электролизеров, отвод газов от которых производится в единый коллекторный газоход и далее в общекорпусной газоход.

Сущность изобретения заключается в том, что при работе электролизеров в стационарном режиме обеспечивается минимально возможный объем удаляемых газов, для поддержания КПД укрытия не менее 98%, для конкретного типа балки-коллектора, а при разгерметизации одного из электролизеров, которая фиксируется датчиками температуры, разрежения или скорости газового потока, либо на основании данных АСУ ТП электролизера, фиксирующей включение какой-либо технологической операции, приводящей к разгерметизации, происходит перераспределение объемов газоудаления от парных электролизеров, посредством изменения положения угла открытия шиберов в газоотводящих патрубках электролизеров от 0° (открыто) до 90° (закрыто) с использованием исполнительных механизмов в автоматическом или ручном режиме и сохранением на загерметизированном электролизере минимально допустимого объема отводимых газов для обеспечения требуемого КПД и пропорциональном увеличении объема отводимых от разгерметизированного электролизера газов соответственно с сохранением общего объема газов отводимого от парных электролизеров.

Новизна заявляемого предложения обусловлена тем, что впервые предложен способ и система управления объемом отводимых газов, реализованная посредством объединения газоотводящих патрубков парных электролизеров, позволяющая поддерживать высокий КПД укрытия как на загерметизированном, так и на разгерметизированном электролизере без увеличения общего объема отводимых газов и осуществляемая на основании данных о степени герметичности укрытия электролизеров в автоматическом или ручном режиме.

Пример. Заявляемые система и способ были реализованы на электролизерах с обожженными анодами и продольным расположением. Для подтверждения достижения результатов были проведены инструментальные замеры, представленные ниже.

Для настройки параметров системы дифференцированного газоудаления и оценки ее эффективности выполнялось измерение концентрации фтористого водорода (HF) в рабочей зоне с использованием лазерного индикаторного метода.

Изменение объема газоудаления осуществлялось на газоочистке. Параллельно выполнялись натурные измерения скорости, динамического и статического давления газовоздушного потока в газоходе на входе в газоочистку. Объем удаляемых газов определялся расчетно на основании выполненных замеров.

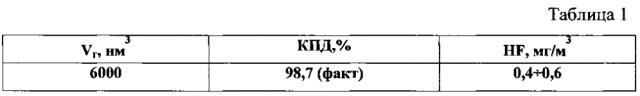

Для оценки предельной величины объема газоудаления от полностью загерметизированных электролизеров параллельно с уменьшением объема газооудаления проводилось измерение концентрации HF. Ранее было определено, что при нормальном режиме работы концентрация HF составляет порядка 0,4÷0,6 мг/м3. В таблице 1 представлены значения концентрации HF на загерметизированном электролизере при проектном объеме газоудаления 6000 нм3. Соответственно за предельную величину объема газоудаления была принята величина, при которой концентрация HF превысит 0,6÷0,8 мг/м3 (фиг. 5).

Было определено, что предельной величиной объема газоудаления от электролизеров в загерметизированном состоянии является 3 749 нм3. Уменьшение объема газоудаления ниже данной величины приводит к существенному увеличению концентрации HF.

На основании определения предельного объема газоудаления на загерметизированном электролизере был сделан вывод о том, что при работе системы газоудаления минимально допустимый объем газоудаления от закрытого электролизера должен составлять 3 800 нм3. При этом объем газоудаления от парного электролизера может быть увеличен до 8 200 нм3.

Для настройки работы системы в автоматическом режиме был выполнен подбор угла раскрытия шибера на загерметизированном электролизере для обеспечения удаления 3 800 нм3 газа, который в зависимости от конструкции электролизера и технологических параметров может варьироваться от 0 до 90 град.

На следующем этапе была проведена оценка реакции датчиков разрежения газов и температуры газов на разгерметизацию электролизеров и изменения положения шибера системы. На основании данных АСУТП были получены средние значения показаний датчиков при работе в стационарном режиме и определено среднеквадратичное отклонение. Средние значения показаний датчиков разрежения и температуры при работе в стационарном режиме приведены в таблице 2.

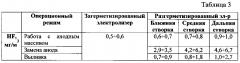

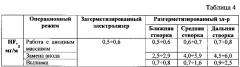

Оценка эффективности работы системы была выполнена без регулировки угла раскрытия шибера (90/90). Усредненные замеры выбросов HF при выполнении технологических операций без регулировки угла раскрытия шибера (90/90) представлены в таблице 3. Усредненные замеры выбросов HF при выполнении технологических операций с регулировкой угла раскрытия шибера (20/90) представлены в таблице 4.

В таблице 5 представлены данные по изменению выбросов на разгерметизированном электролизере при использовании системы ДГУ.

Анализ полученных данных показывает, что система при выполнении технологических операций обеспечивает снижение выбросов фтора от 8 до 20% и повышение КПД газоулавливания.

Анализ полученных данных показывает, что заявляемые система и способ обеспечивают сохранение КПД укрытия электролизеров на уровне не ниже 98%, а также снижение капитальных и эксплуатационных затрат на газоочистное оборудование и систему газоходов.

Предлагаемое техническое решение было практически реализовано и инструментальными методами получили подтверждение заявленным характеристикам, таким как поддержание КПД укрытия электролизера на уровне выше 98% при снижении объемов газоудаления.

1. Система для удаления газов из алюминиевого электролизера, содержащего анодную балку-коллектор с, по меньшей мере, одним выпускным отверстием газоотводного патрубка в верхней части торца анодной балки и съемные укрытия для выполнения технологических операций, включающая средства для удаления газов во время работы электролизера, средства для удаления увеличенного количества газов при снятии одного или более укрытий, отличающаяся тем, что анодная балка-коллектор объединена в единый коллектор с анодной балкой-коллектором рядом стоящего электролизера, при этом система снабжена, по меньшей мере, одним элементом регулирования объема удаляемых газов, расположенным в газоотводном патрубке и, по меньшей мере, одним датчиком измерения упомянутого фиксируемого параметра в соответствии с заданным технологическим режимом.

2. Система по п. 1, отличающаяся тем, что элемент регулирования объема удаляемых газов выполнен в виде шибера или тяги.

3. Система по п. 2, отличающаяся тем, что элемент для регулирования объема удаляемых газов в виде шибера или тяги выполнен с возможностью изменения угла их положения от 0° до 90°.

4. Система по п. 1, отличающаяся тем, что датчиком измерения фиксируемого параметра является датчик температуры газов, и/или разрежения газов, и/или скорости потока удаляемых газов.

5. Способ удаления газов из алюминиевого электролизера, содержащего анодную балку-коллектор с, по меньшей мере, одним выпускным отверстием в верхней части торца анодной балки и съемные укрытия для выполнения технологических операций, включающий удаление газов во время работы электролизера, удаление увеличенного количества газов при снятии одного или более укрытий, отличающийся тем, что удаление газов осуществляют от парных электролизеров посредством системы для удаления газов по любому из пп. 1-4, удаление увеличенного объема газов регулируют с помощью элементов регулирования в зависимости от выполняемой технологической операции, при этом измеряют значения упомянутых параметров с помощью датчиков, фиксируют эти значения, определяют объем удаляемых газов, затем элементы регулирования в виде шибера или тяги приводят в соответствующее положение от 0° до 90°.

6. Способ по п. 5, отличающийся тем, что элементы регулирования объема удаляемых газов в виде шибера или тяги приводят в соответствующее положение вручную или автоматически.