Установка для изготовления строительного облицовочного полотна из металлических листов

Иллюстрации

Показать всеИзобретение относится к установке для изготовления строительного облицовочного полотна из металлических листов. Установка состоит из симметрично расположенных трех рядов 2, 3, 17 силовых цилиндров 1 с приводами 5, 6, 18. На опорных поверхностях 7 штоков 4 силовых цилиндров 1 рядов 2 и 3 расположены основной 8 и дополнительный съемный 21 кондукторы с возможностью качания в вертикальной плоскости. Рабочая поверхность основного кондуктора 8 выполнена вогнутой в виде желоба 16, а рабочая поверхность съемного кондуктора 21 - выпуклой. Над всеми рядами 2, 3, 17 силовых цилиндров 1 установлена траверса 28 для совместного поворачивания на 180° основного 8 и дополнительного съемного 21 кондукторов. Установка имеет электросварочный аппарат 30 с приводом 31 для сваривания между собой уложенных встык дугообразно изогнутых металлических листов 10. При этом привод 31 электросварочного аппарата 30 соединен с приводами 5, 6, 17 силовых цилиндров 1 таким образом, что при поперечном перемещении электросварочного аппарата 30 относительно кондукторов 8 и 21 под сварочной головкой 34 поддерживается горизонтальный уровень поверхности зоны 35 сварки листов 9 для предотвращения выпадания флюса 33 из зоны 35 сварки. Изобретение позволяет повысить надежность сварного соединения между дугообразно изогнутыми металлическими листами. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области строительства герметичного корпуса защитной оболочки атомной электростанции, а именно к возведению стен из крупногабаритных многослойным блоков, содержащих облицовочное металлическое полотно, состоящее из металлических листов, и может быть использовано при изготовлении дугообразно изогнутых полотен из дугообразно изогнутых металлических листов, сваренных между собой двухсторонним швом.

Известна конструкция стены защитной оболочки атомной электростанции, содержащая металлические арматурные каркасы, на которых закреплены облицовочные плиты, края которых соединены между собой встык (См. Авторское свидетельство СССР №1528875 кл. Е04С 2/26 опубликовано 15.12.1989).

Данная конструкция стены защитной оболочки собрана из арматурных блоков, которые изготавливают на заводе, а затем доставляют на строительную площадку. Габариты деталей армоблоков при изготовлении рассчитывают таким образом, чтобы они были допущены для транспортирования на автомобильных и железных дорогах. Монтаж стены защитной оболочки из таких деталей занимает много времени, поэтому для сокращения срока монтажа и уменьшения количества стыковых швов желательно иметь более крупные элементы и изготавливать их непосредственно на строительной площадке.

Наиболее близким техническим решением к предлагаемому является установка для изготовления строительного облицовочного полотна из металлических листов, содержащая основной кондуктор прямоугольной формы для формирования полотна из металлических листов встык, над которым расположены траверса с захватами и электросварочный аппарат с приводом и дозатором для флюса (См. патент РФ №2089368 кл. B23K 37/04 опубликован 10.09.1997).

Эта установка относится к промышленному строительству для изготовления конструкций из металлических листов с перекрестным набором ребер жесткости и предназначена для сборки металлических листов в полотнища, закрепления на них перекрестного набора ребер жесткости, автоматической электродуговой сварки всех листовых металлоконструкций и транспортирования изготовленных конструкций. Управляя с местного поста управления, подводят траверсу с захватами к месту хранения листового материала, захватывают один лист электромагнитными или механическими захватами и транспортируют его к месту формирования полотнища, ориентируют лист в нужном направлении и укладывают на кондуктор, освобождая затем от захватов. Таким же образом транспортируют, ориентируют и укладывают рядом следующие листы, формируя из них полотнище и соединяя их между собой в одно целое на электроприхватках. После окончания формирования полотнища, состоящего из нескольких листов металла, уложенных встык, их сваривают между собой сплошным швом с помощью приводного электросварочного аппарата, имеющего дозатор для флюса. Для изготовления пространственной конструкции, например участка обшивки корпуса судна, полотнище изгибают, придавая ему заданную форму, в этом случае происходит некоторое напряжение стыкующих швов между сваренными встык листами и возможное образование микротрещин в швах. При изготовлении герметичной защитной оболочки атомной электростанции большое значение уделяется герметичности швов во внутренней облицовке, которые должны быть выполнены таким образом, чтобы исключить всевозможные протечки радиоактивных веществ. Поэтому желательно сначала металлическим листам, уложенным встык, придать заданную пространственную форму, например радиальную, а только затем произвести их электродуговую сварку, исключив тем самым изгибание сварных швов.

Задачей данного изобретения является повышение надежности сварного соединения между дугообразно изогнутыми металлическими листами.

Поставленная задача достигается тем, что в установке для изготовления строительного облицовочного полотна из металлических листов, содержащей основной кондуктор прямоугольной формы для формирования полотна из металлических листов встык, над которым расположены траверса с захватами и электросварочный аппарат с приводом и дозатором для флюса, новым является то, что установка снабжена двумя рядами силовых цилиндров с приводом первым рядом и вторым рядом, расположенными параллельно один относительно другого, при этом основной кондуктор одним краем расположен на штоках первого ряда силовых цилиндров, а противоположным краем расположен на штоках второго ряда силовых цилиндров, и его рабочая поверхность вогнута дугообразно вниз вдоль рядов силовых цилиндров, образуя желоб, причем привод электросварочного аппарата соединен с приводом силовых цилиндров таким образом, что при перемещении электросварочного аппарата от одного края основного кондуктора до другого края штоки силовых цилиндров одного ряда поднимаются, а штоки другого ряда опускаются, обеспечивая поддерживание под головкой электросварочного аппарата горизонтальный уровень поверхности зоны сварки листов для предотвращения выпадания флюса из зоны сварки.

Кроме этого, установка может быть снабжена дополнительным третьим рядом силовых цилиндров и дополнительным съемным кондуктором, размещенным над основным кондуктором, при этом рабочая поверхность дополнительного кондуктора выполнена выпуклой, дугообразной, с возможностью захода внутрь вогнутой рабочей поверхности ниже расположенного основного кондуктора, причем второй ряд силовых цилиндров расположен между первым и третьим рядом, а оба кондуктора одним краем шарнирно установлены на штоках среднего второго ряда силовых цилиндров, а на противоположных краях кондукторов смонтированы фиксаторы для захватов траверсы.

Кроме этого, электросварочный аппарат может быть установлен с возможностью перемещения, как вдоль рядов силовых цилиндров, так и поперек от первого ряда силовых цилиндров до дополнительного третьего ряда силовых цилиндров.

Кроме этого, между силовыми цилиндрами среднего второго ряда и дополнительного третьего ряда может быть смонтирована тележка.

Снабжение установки двумя параллельно расположенными рядами силовых цилиндров и крепление на них прямоугольного основного кондуктора двумя противоположными краями дает возможность выгнуть вниз рабочую поверхность основного кондуктора.

Расположение основного кондуктора на штоках силовых цилиндров обеспечивает вертикальное подъемно-опускное перемещение краев основного кондуктора, а дугообразный выгиб его рабочей поверхности вниз в виде желоба, расположенного вдоль рядов силовых цилиндров, дает возможность в момент укладки металлических листов на основной кондуктор под действием гравитации изменять конфигурацию поверхности листов в соответствии с радиусом, заданным рабочей поверхностью основного кондуктора.

Соединение привода электросварочного аппарата с приводами силовых цилиндров обеспечивает качание в вертикальной плоскости основного кондуктора в зависимости от перемещения над ним электросварочного аппарата поперек желобообразной рабочей поверхности, с учетом обеспечения поддерживания под головкой электросварочного аппарата горизонтального уровня расположения поверхности зоны сварки листов для предотвращения выпадания флюса из зоны сварки.

Снабжение установки дополнительным третьим рядом силовых цилиндров, смонтированным так, что второй ряд силовых цилиндров расположен между первым и третьим рядом, дает возможность перевернуть изготавливаемое полотно на 180° и осуществить наложение подпорного сварного шва на противоположной стороне металлических листов.

Расположение над основным кондуктором дополнительного съемного кондуктора, рабочая поверхность которого выполнена выпуклой дугообразной с возможностью захода внутрь вогнутой рабочей поверхности ниже расположенного основного кондуктора, обеспечивает фиксацию полотна при кантовании.

Крепление обоих кондукторов одним краем шарнирно на штоках среднего второго ряда силовых цилиндров и крепление фиксаторов на противоположных краях кондукторов обеспечивает захватам траверсы возможность надежно перевернуть кондукторы с полотном на 180°.

Монтаж электросварочного аппарата над кондукторами с возможностью подвижности во взаимно противоположных направлениях позволяет изготавливать полотна из любых отрезков металлических листов.

Расположение тележки между силовыми цилиндрами среднего второго ряда и дополнительного третьего ряда облегчает вывод из установки изготовленного полотна и фиксированную передачу его на следующий технологический процесс на дополнительном съемном кондукторе.

Ниже приводится описание одного из многочисленных вариантов выполнения установки для изготовления строительного облицовочного полотна из металлических листов, варианты которых подчинены единому изобретательскому замыслу, отображенному в нижеприведенной формуле изобретения.

Изобретение поясняется чертежами, где:

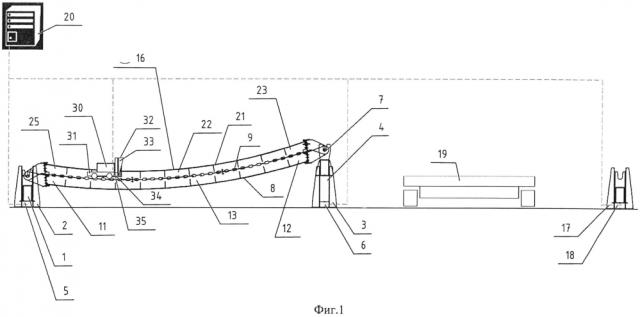

На фиг. 1 показано расположение основного и дополнительного съемного кондукторов при подъеме штоков силовых цилиндров второго ряда в крайнее верхнее положение.

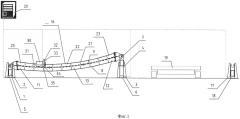

На фиг. 2 - то же, как на фиг. 1, при расположении штоков силовых цилиндров второго и первого рядов в среднем положении на одном уровне.

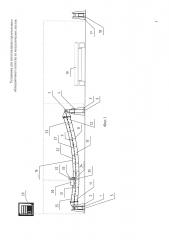

На фиг. 3 - то же, как на фиг. 1, при подъеме штоков силовых цилиндров первого ряда в крайнее верхнее положение.

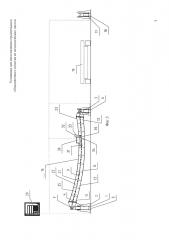

На фиг. 4 показано расположение основного и дополнительного съемного кондукторов после поворота на 180° при подъеме штоков силовых цилиндров третьего ряда в крайнее верхнее положение.

На фиг. 5 - то же, как на фиг. 4, при расположении штоков силовых цилиндров второго и третьего рядов в среднем положении на одном уровне.

На фиг. 6 - то же, как на фиг. 4, при подъеме штоков силовых цилиндров второго ряда в крайнее верхнее положение.

На фиг. 7 показан момент поворота основного и дополнительного съемного кондукторов, вид сбоку.

На фиг. 8 - то же, как на фиг. 7, фронтальный вид.

Установка для изготовления строительного облицовочного полотна из металлических листов состоит из двух рядов силовых цилиндров 1 первого ряда 2 и второго ряда 3, расположенных параллельно и симметрично один относительно другого. Штоки 4 силовых цилиндров 1 этих рядов смонтированы с возможностью подъемно-опускного перемещения при помощи приводов 5 для первого ряда 2 силовых цилиндров 1 и приводов 6 для второго ряда 3 силовых цилиндров 1. На опорных поверхностях 7 штоков 4 силовых цилиндров 1 установлен основной кондуктор 8, выполненный в плане прямоугольным для формирования на нем полотна 9 из металлических листов 10. Основной кондуктор 8 одним прямолинейным краем 11 расположен на штоках 4 первого ряда 2 силовых цилиндров 1, а противоположным краем 12 основной кондуктор 8 расположен на штоках 4 второго ряда 3 силовых цилиндров 1. Рабочая поверхность основного кондуктора 8 состоит из поперечно расположенных реек 13, которые предназначены для укладки на них металлических листов 10 и их взаимного стыкования боковыми кромками 14 и 15. Рейки 13 установлены с возможностью регулирования расстояния между собой в зависимости от ширины металлических листов 10 и изогнуты дугообразно вниз внутрь основного кондуктора 8 вдоль первого ряда 2 и второго ряда 3 силовых цилиндров 1, образуя желоб 16. Параллельно первому ряду 2 и второму ряду 3 силовых цилиндров 1 установлен дополнительный, аналогичный указанным, третий ряд 17 силовых цилиндров 1 с приводами 18 для подъема штоков 4. Все ряды 2, 3, и 17 силовых цилиндров 1 смонтированы симметрично один другому и все силовые цилиндры 1 выполнены одинаковой конструкции. Между средним вторым рядом 3 силовых цилиндров 1 и дополнительным третьим рядом 17 силовых цилиндров 1 установлена транспортная тележка 19 для передачи на следующий технологический процесс сваренных листов 10. Все приводы 5, 6 и 18 подъема штоков 4 силовых цилиндров 1 соединены между собой в единую систему 20 управления.

Для надежной фиксации металлических листов на основном кондукторе 8 над ним расположен дополнительный, аналогичный основному кондуктору 8, дополнительный съемный кондуктор 21, рабочая поверхность которого выполнена из поперечно расположенных реек 22, установленных с возможностью регулирования расстояния между собой в зависимости от ширины металлических листов 10. Рейки 22 изогнуты дугообразно выпукло наружу дополнительного съемного кондуктора 21 с возможностью захода внутрь рабочей поверхности ниже расположенного основного кондуктора 8. Нижний основной кондуктор 8 и верхний дополнительный съемный кондуктор 21 соединены между собою с помощью шарнира 24, установленного на штоках 4 среднего второго ряда 3 силовых цилиндров 1, соответственно сопрягаемым между ними краем 12 нижнего основного кондуктора 8 и краем 23 верхнего дополнительного съемного кондуктора 21, а на противоположных, сопрягаемых между собой краем 11 нижнего основного кондуктора 8 и краем 25 верхнего дополнительного съемного кондуктора 21 соответственно смонтированы фиксаторы 26 и 27.

Над всеми рядами 2, 3, и 17 силовых цилиндров 1 установлена траверса 28 с захватами 29 для обеспечения подъема за фиксаторы 26 и 27 одних краев 11 и 25 обоих кондукторов 8 и 21 с первого ряда 2 силовых цилиндров 1, поворачивания на 180° и укладки этими краями 11 и 25 на штоки 4 дополнительного третьего ряда 17 силовых цилиндров 1.

Описываемая установка имеет электросварочный аппарат 30 с приводом 31, подключенным к единой системе 20 управления. Привод 31 обеспечивает горизонтальное перемещение электросварочного аппарата 30 над основным 8 и дополнительным съемным 21 кондукторами как вдоль всех рядов 2, 3, и 17 силовых цилиндров 1, так и поперек от одного крайнего первого ряда 2 силовых цилиндров 1 до другого крайнего третьего дополнительного ряда 17. Электросварочный аппарат 30 снабжен также дозатором 32 для флюса 33.

Привод 31 электросварочного аппарата 30 соединен с системой 20 приводов 5, 6 и 18 подъема штоков 4 силовых цилиндров 1 таким образом, что при обеспечении поперечного перемещения электросварочного аппарата 30 над дугообразно изогнутыми рабочими поверхностями нижнего основного кондуктора 8 и верхнего дополнительного съемного кондуктора 21 от одного края 11, 25 кондукторов 8, 21 до другого края 12, 23, привод 5 должен поднимать штоки 4 силовых цилиндров 1 первого крайнего ряда 2, а привод 6 - синхронно опускать штоки 4 силовых цилиндров 1 второго среднего ряда 3, обеспечивая постоянное поддерживание под головкой 34 электросварочного аппарата 30 горизонтальный уровень расположения зоны 35 сварки листов 10 для предотвращения выпадания флюса 33 из зоны 35 сварки. Такая же взаимосвязь привода 31 электросварочного аппарата 30 с приводами 6 и 18 силовых цилиндров 1 второго среднего ряда 3 и третьего дополнительного ряда 17 осуществляется и после поворота кондукторов 8 и 21 на 180°, когда дополнительный съемный кондуктор 21 расположен внизу под основным кондуктором 8, и они краями 11 и 25 опираются на штоки 4 третьего дополнительного ряда 17 силовых цилиндров 1.

Установка для изготовления строительного облицовочного полотна из металлических листов работает следующим образом. На откалиброванную по заданному радиусу рабочую поверхность основного кондуктора 8, выполненную в виде желоба 16, поперек укладывают металлические листы 10, предварительно установив расстояние между рейками 13 в зависимости от стыкуемых боковых кромок 14 и 15 листов 10 для свободного перемещения электросварочного аппарата 30 между рейками 13. В процессе укладки листы 10 под собственным весом изгибаются и приобретают заданную форму. Каждый укладываемый лист 10 боковой изогнутой кромкой 14 соединяют с боковой изогнутой кромкой 15 соседнего, ранее уложенного листа 10 встык, таким образом, на основном кондукторе 8 собирают облицовочное полотно 9. После завершения формирования полотна 9 с помощью траверсы 28 на листы 10 укладывают дополнительный съемный кондуктор 21 выпуклой рабочей поверхностью вниз с возможностью захода реек 22 внутрь вогнутой рабочей поверхности ниже расположенного основного кондуктора 8, фиксируя тем самым листы 10. Расстояние между рейками 22 предварительно устанавливают так же, как и расстояние между рейками 13 для свободного перемещения электросварочного аппарата 30. Скрепляют между собой оба кондуктора 8 и 21 фиксаторами 26 и 27. К прямолинейным краям 11 и 25 основного кондуктора 8 и дополнительного съемного кондуктора 21 со стороны первого крайнего ряда 2 силовых цилиндров 1 подводят электросварочный аппарат 30. Устанавливают сварочную головку 34 над соединенными между собой кромками 14 и 15 сопрягаемых между собой металлических листов 10 и помещают в дозатор 32 флюс 33. Включают привод 5 первого крайнего ряда 2 силовых цилиндров 1 на опускание штоков 4 на самый нижний уровень, а привод 6 второго среднего ряда 3 силовых цилиндров 1 включают на подъем штоков 4. Тем самым производится поворачивание основного кондуктора 8 таким образом, чтобы при начале процесса накладки внутреннего шва под головкой 34 сварочного аппарата 30 поверхность зоны 35 сварки листов 10 была в горизонтальной плоскости. Включают электрическую дугу в сварочной головке 34, привод 31 перемещения сварочного аппарата 30 вдоль состыкованных листов 10 и привод 5 штоков 4 силовых цилиндров 1 первого ряда 2 на подъем, а привод 6 штоков 4 силовых цилиндров 1 второго среднего ряда 3 на опускание. В процессе проведения сварки электрическая дуга расплавляет кромки 14 и 15 состыкованных между собой листов 10, которые, плавясь, переходят в состояние жидкого металла, соединяются. Одновременно в расплав из дозатора 32 подается флюс 33, который может представлять собой, в данном случае, порошок или жидкость. Таким образом, формируют лицевой внутренний шов полотна 9. Сигналы от единой системы 20 управления подаются на привод 5 подъема штоков 4 первого ряда 2 силовых цилиндров 1 и на привод 6 опускания штоков 4 второго среднего ряда 3 силовых цилиндров 1 синхронно в зависимости от перемещения электросварочного аппарата 30. Скорость перемещения электросварочного аппарата 30 и скорость поворота основного кондуктора 8 с дополнительным съемным кондуктором 21 согласована с приводами 5 и 6 таким образом, что образованная под электросварочной дугой поверхность зоны 35 сварки всегда находится в горизонтальной плоскости, и это предотвращает растекание жидкого металла и выпадание флюса 33 с поверхности сварки листов 10. При прохождении сварочного аппарата 30 в средней части листов 10, т.е. в нижнем выгибе, штоки 4 силовых цилиндров 1 первого ряда 2 и второго среднего ряда 3 располагаются на одном уровне. При дальнейшем движении сварочного аппарата 30 к краям 12 и 23 основного 8 и дополнительного съемного 21 кондукторов, которые опираются на штоки 4 силовых цилиндров 1 второго среднего ряда 3, последние опускаются, а штоки 4 силовых цилиндров 1 первого ряда 5 максимально поднимаются. После завершения процесса сварки двух листов 10 сварочный аппарат 30 отводят в первоначальное исходное положение, смещают вдоль основного кондуктора 8 и дополнительного съемного кондуктора 21 на ширину листа 10 и устанавливают над следующим стыком листов 10. Процесс сварки повторяют, пока не будут сварены все листы 10, образующие облицовочное полотно 9. Рейки 13 и 21, зажимающие листы 10, предохраняют листы 10 от возможной температурной деформации в момент сварки. С целью обеспечения более прочного шва помимо внутреннего шва формируют лицевой наружный подпорный шов. Осуществляют подварку корня, для этого отводят в сторону электросварочный аппарат 30 и захватами 29 за фиксаторы 26 и 27 траверсой 28 переворачивают кондукторы 8 и 21 на 180°, устанавливая поднимаемые края 11 и 25 кондукторов 8 и 21 на штоки 4 силовых цилиндров 1 третьего ряда 17. Затем с помощью приводов 6 опускают штоки 4 силовых цилиндров 1 среднего второго ряда 3 в нижнее положение, а штоки 4 силовых цилиндров 1 третьего ряда 17 с помощью приводов 18 поднимают, обеспечивая начальный горизонтальный уровень поверхности зоны 35 сварки кромкам 14 и 15 листов 10. Сварочный аппарат 30 подводят к краям 11 и 25 основного 8 и дополнительного съемного 21 кондукторов, расположенных на штоках 4 третьего ряда 17 силовых цилиндров 1, и сварочную головку 30 устанавливают над кромками 14 и 15 листов 10, нижние участки которых предварительно были сварены внутренним швом. Одновременно включают электрическую дугу в сварочной головке 34, привод 31 перемещения сварочного аппарата 30 вдоль состыкованных листов 10 и привод 6 штоков 4 силовых цилиндров 1 второго среднего ряда 3 на подъем, а привод 18 штоков 4 силовых цилиндров 1 третьего ряда 17 на опускание, обеспечивая постоянное поддерживание под движущейся сварочной головкой 30 горизонтальный уровень поверхности зоны 35 сварки. При достижении сварочной головкой 30 вершины выпуклости рабочей поверхности дополнительного съемного кондуктора 21 штоки 4 силовых цилиндров 1 занимают один уровень. При дальнейшем движении сварочной головки 30 к краям 12 и 23 основного кондуктора 8 и дополнительного съемного кондуктора 21, расположенного на штоках 4 силовых цилиндров второго среднего ряда 3, они будут подниматься приводом 6, а штоки 4 силовых цилиндров 1 крайнего третьего ряда 17 будут опускаться приводом 18. После завершения процесса подварки корня шва на одном стыке листов 10 сварочный аппарат 30 и кондукторы 8 и 21 с помощью приводов 31, 6 и 18 возвращают в исходное положение, смещают сварочный аппарат 30 поперечно готовому шву и устанавливают над соседним швом и продолжают процесс подварки. Когда закончится процесс подварки внутренних швов и облицовочное полотно 9 полностью готово, расцепляют фиксаторы 26 и 27 кондуктора 8 и 21 и захватом 29 за фиксатор 26 траверсой 28 основной кондуктор 8 поворачивают обратно в первоначальное исходное положение. Затем штоки 4 силовых цилиндров 1 среднего второго ряда 3 и штоки 4 силовых цилиндров 1 третьего ряда 17 приводами 6 и 18 опускаются максимально вниз, и дополнительный съемный кондуктор 21 устанавливается на тележку 19. Включают привод тележки 19, и дополнительный съемный кондуктор 21 с облицовочным полотном 9 выводят из установки и направляют на следующую операцию, где на выпуклой наружной поверхности облицовочного полотна 9 производят монтаж металлического арматурного каркаса.

Технико-экономический эффект состоит в том, что за счет обеспечения изготовления укрупненных армоопалубочных блоков ускоряется процесс строительства герметичного корпуса защитной оболочки атомной электростанции.

1. Установка для изготовления строительного облицовочного полотна из металлических листов, содержащая основной кондуктор прямоугольной формы для формирования на нем полотна из металлических листов встык, над которым расположены траверса с захватами и электросварочный аппарат с приводом и дозатором для флюса, отличающаяся тем, что она снабжена расположенными параллельно первым и вторым рядами силовых цилиндров с приводами, при этом основной кондуктор одним краем расположен на штоках первого ряда силовых цилиндров, а противоположным краем расположен на штоках второго ряда силовых цилиндров, а его рабочая поверхность вогнута дугообразно вниз вдоль рядов силовых цилиндров с образованием желоба, причем привод электросварочного аппарата соединен с приводом силовых цилиндров с обеспечением при перемещении электросварочного аппарата от одного края основного кондуктора до другого края поднятия штоков силовых цилиндров одного ряда и опускания штоков силовых цилиндров другого и поддерживания под сварочной головкой электросварочного аппарата горизонтального уровня поверхности зоны сварки листов для предотвращения выпадения флюса из зоны сварки.

2. Установка по п. 1, отличающаяся тем, что она снабжена дополнительным третьим рядом силовых цилиндров и дополнительным съемным кондуктором, расположенным над основным кондуктором, причем рабочая поверхность дополнительного съемного кондуктора выполнена выпуклой, дугообразной, с возможностью захода внутрь вогнутой рабочей поверхности ниже расположенного основного кондуктора, при этом второй ряд силовых цилиндров расположен между первым и третьим рядом, а оба кондуктора одним краем шарнирно установлены на штоках среднего второго ряда силовых цилиндров, а на противоположных краях кондукторов смонтированы фиксаторы для захватов траверсы.

3. Установка по п. 2, отличающаяся тем, что электросварочный аппарат установлен с возможностью перемещения вдоль рядов силовых цилиндров и поперек от первого ряда силовых цилиндров до дополнительного третьего ряда силовых цилиндров.

4. Установка по п. 2, отличающаяся тем, что между силовыми цилиндрами среднего второго ряда и дополнительного третьего ряда смонтирована тележка.

5. Установка по п. 2, отличающаяся тем, что рабочая поверхность основного и дополнительного съемного кондукторов состоит из поперечно расположенных реек, установленных с возможностью регулирования расстояния между ними в зависимости от ширины металлических листов.