Труба повышенной коррозионной стойкости

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к производству труб нефтяного сортамента. Для повышения коррозионной стойкости металла труб в средах, содержащих сероводород (при парциальном давлении H2S до 1,5 МПа) и углекислый газ (при парциальном давлении СО2 до 0,1 МПа) как одновременно, так и в отдельности, и обеспечения предела прочности не менее 655 МПа, предела текучести от 552 до 758 МПа и сопротивления ударным нагрузкам при минус 60°С не менее 70 Дж/см2 трубы получают из стали, содержащей, мас.%: углерод 0,15-0,25, кремний 0,15-0,35, марганец 0,40-0,70, хром 0,70-1,50, молибден 0,10-0,30, ванадий 0,03-0,08, алюминий 0,015-0,050, сера не более 0,010, фосфор не более 0,015, азот не более 0,012, медь 0,15-0,35, никель не более 0,30 (или 0,30-0,70), железо и неизбежные примеси остальное. 2 н.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области металлургии, а именно к производству труб нефтяного сортамента, которые могут эксплуатироваться как в обычных условиях, так и в скважинах с коррозионно-агрессивными средами, содержащими сероводород (H2S) и углекислый газ (СО2).

Известно производство труб в коррозионностойком исполнении из сталей с различным содержанием хрома, которые условно можно разделить на две группы по содержанию хрома: до 1% и более 1%.

Первая группа труб (содержание хрома до 1%) относится к сероводородостойкому исполнению и изготовлена из сталей со следующим содержанием элементов (масс.%):

15ХФА - углерод 0,13; марганец 0,52; кремний 0,27; хром 0,57; молибден 0,02; сера 0,007; фосфор 0,013; алюминий 0,042; ванадий 0,048 [Металловедение и термическая обработка, №2 (656), 2010. с. 9-14];

32ХГ - углерод 0,32; марганец 0,72; кремний 0,27; хром 1,02; молибден 0,01; сера 0,006; фосфор 0,008; алюминий 0,02 [Инженерная практика, №11-12, 2011. с. 18-21];

26ХМФА-2 - углерод 0,26/0,27; марганец 0,62/0,58; кремний 0,24/0,24; хром 0,94/0,89; молибден 0,53/0,52; никель 0,09/0,14; медь 0,013/0,20; сера 0,004/0,006; фосфор 0,010/0,006; алюминий 0,01/0,02; ванадий 0,04/0,04; ниобий 0,003/-; титан 0,005/- [Металловедение и термическая обработка, №5 (623), 2007. с. 18-22] / [Инженерная практика, №11-12, 2011. с. 18-21].

Недостатком применения данных сталей для производства труб является низкая стойкость против язвенной коррозии в средах, содержащих растворенный углекислый газ, скорость локальной коррозии достигает 8 мм/год, рекомендован низкий рабочий диапазон по парциальному давлению углекислого газа (0,01-0,05 МПа).

Вторая группа труб (содержание хрома более 1%), предназначенных для эксплуатации в агрессивных средах, содержащих сероводород и углекислый газ, изготовлена из стали со следующим содержанием элементов (мас.%): углерод 0,1-0,35; хром 1,0-6,0; молибден 0,4-1,0, после нормализации и двойного отпуска [пат. РФ №2368836, опубл. 27.09.2009].

Недостатком применения данной стали для производства труб является низкий запас по уровню прочностных свойств, максимально возможно достижение группы прочности Ε в соответствии с ГОСТ 633-80 (предел прочности не менее 689 МПа и предел текучести не менее 552 МПа), а также проведение термической обработки в три стадии ведет к потери производительности за счет проведения неоднократной загрузки термического оборудования в условиях серийного поточного процесса изготовления труб.

Наиболее близким к заявляемому изобретению является труба из стали, имеющей следующее соотношение компонентов (мас.%):

углерод 0,14-0,23,

кремний 0,14-0,40,

марганец 0,50-0,90,

ниобий 0,02-0,08,

ванадий 0,05-0,17,

алюминий 0,020-0,050,

титан 0,005-0,030,

хром 0,60-1,10,

сера не более 0,010,

фосфор не более 0,015,

азот не более 0,010,

никель не более 0,30,

медь не более 0,30,

кальций 0,0010-0,0030,

кислород не более 20ppm,

водород не более 2ppm;

остальное железо и неизбежные примеси;

при хромовом эквиваленте Crэкв=[Cr]+2·[Mo]+5·[V]+1,5·[Nb]+1.5·[Ti], равном 1,6≤Crэкв≤2,5 (пат. РФ №2437954, опубл. 27.12.2011).

Недостатком данного состава при изготовлении труб нефтяного сортамента является невысокая стойкость против язвенной коррозии в средах, содержащих углекислый газ, возможность их применения только в средах с соотношением Pco2/Рн2s≤20, что обусловливает в них протекание коррозионного разрушения под воздействием сероводорода (водородное расслоение, сульфидное коррозионное растрескивание под напряжением) при малой доле развития углекислотной коррозии. Кроме того, недостаточно полно реализовано положительное влияние хрома, меди и никеля на коррозионную стойкость труб против углекислотной коррозии в виду их малого содержания в данном химическом составе.

Технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение коррозионной стойкости металла труб в средах, содержащих сероводород (при парциальном давлении H2S до 1,5 МПа) и углекислый газ (при парциальном давлении СО2 до 0,1 МПа) как одновременно, так и в отдельности с достижением уровня прочностных свойств (предел прочности не менее 655 МПа и предел текучести от 552 до 758 МПа), соответствующих группам прочности N80 тип Q, L80 тип 1, R95 (К, Е, Л) по отечественным нормативным стандартам и международному стандарту API Spec 5CT/ISO 11961, и сопротивления ударным нагрузкам при минус 60°С не менее 70 Дж/см2.

Указанный результат достигается тем, что труба повышенной коррозионной стойкости, выполненная из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, алюминий, никель, медь, железо и неизбежные примеси, содержит компоненты в следующем соотношении (мас.%):

углерод 0,15-0,25

кремний 0,15-0,35

марганец 0,40-0,70

хром 0,70-1,50

молибден 0,10-0,30

ванадий 0,03-0,08

алюминий 0,015-0,050

сера не более 0,010

фосфор не более 0,015

азот не более 0,012

медь 0,15-0,35

никель не более 0,30

железо и

неизбежные примеси остальное,

при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 758 МПа, сопротивление ударным нагрузкам при минус 60°С не менее 70 Дж/см2

Также указанный результат достигается тем, что труба повышенной коррозионной стойкости, выполненная из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, алюминий, никель, медь, железо и неизбежные примеси, содержит компоненты в следующем соотношении (мас.%):

углерод 0,15-0,25

кремний 0,15-0,35

марганец 0,40-0,70

хром 0,70-1,50

молибден 0,10-0,30

ванадий 0,03-0,08

алюминий 0,015-0,050

сера не более 0,010

фосфор не более 0,015

азот не более 0,012

медь 0,15-0,35

никель 0,30-0,70

железо и

неизбежные примеси остальное,

при этом при этом она имеет предел прочности не менее 655 МПа и предел текучести от 552 до 758 МПа, сопротивление ударным нагрузкам при

Технический результат, обеспечиваемый за счет выбранного соотношения отдельных химических элементов в стали, определяется следующими факторами.

Углерод (0,15-0,25) позволяет обеспечить требуемый уровень прочностных свойств в результате закалки с отпуском, максимальное ограничение 0,25% позволяет избежать избыточного образования карбидной фазы и значительных структурных напряжений, что отрицательно влияет на стойкость металла в сероводородсодержащих средах.

Марганец (0,40-0,70) обеспечивает прочность в дополнении к эффекту раскисления стали. При введении марганца более 1,0% ухудшаются вязкопластические свойства и снижается коррозионная стойкость стали в виду того, что свыше 0,80% возможно образование ликвационной неоднородности металла.

Хром (0,70-1,50) оказывает положительный эффект на повышение прокаливаемости, особенно в присутствии карбидообразующих элементов, таких как молибден и ванадий за счет повышения его содержания в твердом растворе при аустенитизации. Также хром оказывает положительное влияние на стойкость против язвенной углекислотной коррозии за счет образования защитного слоя на поверхности раздела металл - среда.

Молибден (0,10-0,30) при совместном введении с хромом повышает коррозионную стойкость в сероводородсодержащих средах и обеспечивает достаточный уровень вязкопластических свойств, в том числе при отрицательных температурах, за счет подавления сегрегаций вредных примесей (серы, фосфора и др) по границам зерен.

Ванадий (0,03-0,08) способствует измельчению зеренной структуры и упрочнению стали за счет образования мелкодисперсных карбидов и нитридов.

Содержание в стали более двух сильных карбидо- и нитридообразующих элементов (таких как ванадий, ниобий, титан и др) нецелесообразно, так как это может привести к снижению коррозионной стойкости из-за возможного образования грубых включений по границам зерен, а процесс перехода их в твердый раствор требует высоких температур аустенитизации, что является нетехнологичным.

Медь (0,15-0,35) оказывает непосредственное влияние на защитные свойства продуктов коррозии путем образования плотного слоя окислов при окислении поверхности металла, что служит барьером для дальнейшего проникновения агрессивных сред к металлу, при этом не оказывает видимого влияния на уровень механических свойств. При увеличении содержания меди более 0,35% возрастает вероятность ее отрицательного влияния при горячей обработке давлением, связанного с образованием поверхностных трещин.

Никель (0,30-0,70) увеличивает защитные свойства металла против коррозии за счет его склонности к пассивации и обогащению границы раздела металл - среда, что позволяет его применять наряду с хромом для повышения стойкости против язвенной углекислотной коррозии.

В условиях Синарского трубного завода были изготовлены трубы с известным и предлагаемым в изобретении соотношением компонентов.

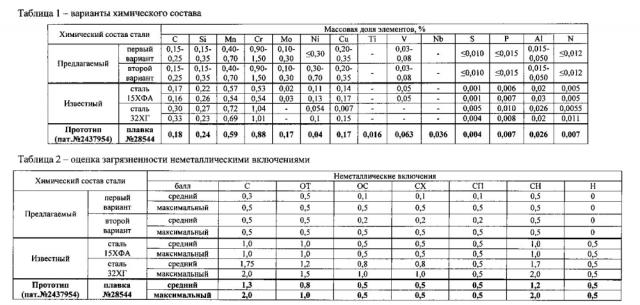

Результаты промышленного изготовления приведены в таблице 1 - варианты химического состава, таблице 2 - оценка загрязненности неметаллическими включениями, таблице 3 - механические свойства и таблице 4 - оценка коррозионной стойкости.

Как видно из приведенных результатов исследования, достигаемый уровень механических свойств и коррозионная стойкость в средах, содержащих сероводород и углекислый газ, после закалки с отпуском позволяют рекомендовать предлагаемые трубы к использованию в коррозионностойком исполнении. Результаты испытаний на коррозионную стойкость против углекислотной коррозии, проведенные с помощью автоклавной установки, которая позволяет достаточно точно моделировать условия работы скважины путем создания высоких давлений и температур, подтверждают стойкость предлагаемых труб в условиях избыточного давления углекислого газа и применимость данного решения для повышения коррозионной стойкости в средах с парциальным давлением углекислого газа до 0,1 МПа. Также на предлагаемых трубах достигнут высокий уровень ударной вязкости при отрицательной температуре испытания минус 60°С (KCV-60 180-261 Дж/см2), что требуется для хладостойком исполнения применительно к условиям Северных регионов добычи нефти и газа.

1. Труба повышенной коррозионной стойкости, выполненная из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, алюминий, серу, фосфор, азот, никель, медь, железо и неизбежные примеси, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас.%:

| углерод | 0,15-0,25 |

| кремний | 0,15-0,35 |

| марганец | 0,40-0,70 |

| хром | 0,70-1,50 |

| молибден | 0,10-0,30 |

| ванадий | 0,03-0,08 |

| алюминий | 0,015-0,050 |

| сера | не более 0,010 |

| фосфор | не более 0,015 |

| азот | не более 0,012 |

| медь | 0,15-0,35 |

| никель | не более 0,30 |

| железо и | |

| неизбежные примеси | остальное, |

2. Труба повышенной коррозионной стойкости, выполненная из стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, алюминий, серу, фосфор, азот, никель, медь, железо и неизбежные примеси, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас.%:

| углерод | 0,15-0,25 |

| кремний | 0,15-0,35 |

| марганец | 0,40-0,70 |

| хром | 0,70-1,50 |

| молибден | 0,10-0,30 |

| ванадий | 0,03-0,08 |

| алюминий | 0,015-0,050 |

| сера | не более 0,010 |

| фосфор | не более 0,015 |

| азот | не более 0,012 |

| медь | 0,15-0,35 |

| никель | 0,30-0,70 |

| железо и | |

| неизбежные примеси | остальное, |