Способ получения медного порошка из отходов

Иллюстрации

Показать всеИзобретение относится к получению медного порошка из отходов электротехнической медной проволоки. Отходы, содержащие не менее 99,5% меди, подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 28-100 Гц, напряжении на электродах 150-220 В и емкости разрядных конденсаторов 25,5-55,5 мкФ. Обеспечивается получение медного порошка с незначительным количеством примесей. 6 ил., 1 пр.

Реферат

Предлагаемое изобретение относится к области порошковой металлургии, а именно к получению медных порошковых материалов.

В промышленности для получения металлических порошков в основном применяют физические (механические) и физико-химические методы [Металлические порошки и порошковые материалы: справочник [Текст] / Б.Н. Бабич, Е.В. Вершинина, В.А. Глебов и др. - М.: ЭКОМЕТ, 2005. - 520 с].

Физические способы получения медного порошка основаны на процессах, в которых порошок образуется из исходного металла под влиянием физических воздействий (истирание, распыление расплава, испарение и конденсация).

К недостаткам физических методов относятся возможность загрязнения измельчаемого порошка истирающими материалами, а также трудности получения порошков с узким распределением частиц по размерам, сложности регулирования состава продукта в процессе измельчения. Требуются большие механические усилия или повышение температуры (при спекании), чтобы преодолеть силы агломерирования.

Физико-химические способы получения порошков являются наиболее распространенными. Они основаны на процессах, в которых порошок образуется в результате физико-химических методов обработки металла, его оксидов, солей (восстановление ионов металлов твердыми, газообразными реагентами из твердых или жидких металлосодержащих материалов, электролиз растворов и расплавов).

Известен способ получения медного порошка электролизом из сульфатных растворов и устройством для его осуществления [Патент RU на изобретение №2022717], заключающийся в электролитическом растворении в ванне медных анодов, осаждении порошка в виде губчатых осадков на катодах при циркуляции электролита и снятии губки с катодов. Процесс проводят при устанавливаемом напряжении на ванне, подачу и циркуляцию электролита осуществляют сверху вниз параллельно плоскости электродов при полной замене электролита в ванне в течение 2-3 ч. Применяют биполярные электроды, аноды выполнены из свинца. Медь осаждается в виде дисперсной губки на катодной стороне биполярных электродов, ссыпается с катодной поверхности, накапливается в донной части и выносится через канал электролитом.

Недостатками способа является сильная агломерированность частиц порошка и возможность снижения производительности за счет коррозии медного порошка.

Наиболее близким к заявляемому является способ получения медных порошков из медьсодержащих аммиакатных отходов [Патент RU на изобретение 2469111], включающий растворение отходов и последующий электролиз раствора на виброэлектродах при плотности тока 0,2-0,5 А/см2, при этом анод выполнен из анодированного свинца, а соотношение компонентов электролита составляет: 40-60 г/л хлорида натрия на 20-30 г/л медьсодержащих аммиакатных отходов.

Недостатками этого способа являются:

1) энергоемкость,

2) экологические проблемы (сточные воды, вредные выбросы),

3) довольно высокая себестоимость получаемого порошка.

Заявляемое изобретение направлено на решение задачи получения медных порошков из отходов с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом получения медного порошка из отходов, отличающимся от прототипа тем, что отходы электротехнической медной проволоки, содержащие не менее 99,5% меди, подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 28-100 Гц, напряжении на электродах 150…220 В и емкости разрядных конденсаторов 25,5…55,5 мкФ.

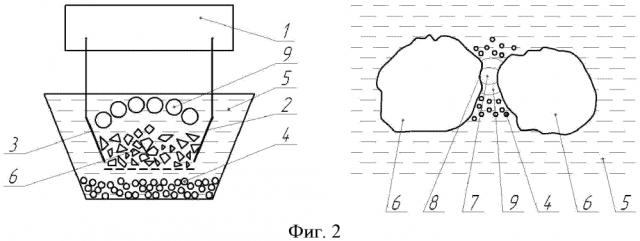

На фигуре 1 описаны этапы получения медного порошка; на фигуре 2 - схема процесса ЭЭД, на фигуре 3 - фазовый состав медного порошка; на фигуре 4 - распределение по размерам микрочастиц образца медного порошка; на фигуре 5 - микрофотография частиц медного порошка.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами [Немилов Е.Ф. Электроэрозионная обработка материалов. Л.: Машиностроение, Ленингр. отд-ние, 1983. - 160 с.]. Получение медного порошка на экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов [Патент RU на изобретение №2449859] проводилось по схеме, представленной на фигуре 1, в три этапа [6]:

- 1 этап - подготовка к процессу электроэрозионного диспергирования;

- 2 этап - процесс электроэрозионного диспергирования;

- 3 этап - выгрузка порошка из реактора и его сушка.

На первом этапе производили сортировку медных отходов, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - дистиллированной водой, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 2. Импульсное напряжение генератора 1 прикладывается к электродам 2 и 3 и далее к медным отходам 6 (в качестве электродов также служат медные отходы). При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда 7. Благодаря высокой концентрации тепловой энергии, материал в точке разряда 8 плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада 9 (газовым пузырем). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил капли расплавленного материала 4 выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы медного порошка.

На третьем этапе проводятся выгрузка порошка из реактора, его сушка, взвешивание и последующий анализ.

При этом достигается следующий технический результат: получение порошков меди с частицами правильной сферической формы, со средним размером частиц 23 мкм, с содержанием примесей не более 1,3%.

Способ позволяет получить медные порошки без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Средние удельные затраты электроэнергии при производстве медного электроэрозионного порошка составляет 2,1 кг/кВт·ч, что ниже электролитического способа получения медных порошков, удельные затраты электроэнергии при производстве которых составляют 3,5 кг/кВт·ч.

Электроэрозионное диспергирование позволяет эффективно утилизировать медные отходы с невысокими энергетическими затратами и экологической частотой процесса и получать порошок низкой себестоимости.

Порошковые материалы, получаемые ЭЭД медных отходов, могут эффективно использоваться при изготовлении и восстановлении деталей машин различными способами, в виде добавок к смазкам в различного рода узлах трения высокотвердой дисперсной фазы, в производстве противоизносных препаратов, в автомобильной промышленности при изготовлении автомобильных покрышек и многих других областях промышленности и народного хозяйства.

Пример

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 750 г диспергировали медные отходы. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 28 Гц;

- напряжение на электродах от 200…220 В;

- емкость конденсаторов 33,5 мкФ.

Полученный медный порошок исследовали различными методами. Изучение фазового состава электроэрозионного медного порошка проводили на аналитическом рентгеновском дифрактометре ARL9900 Intellipower Workstation. В результате изучения концентраций элементного и минералогического состава образца были получены результаты, представленные на фигуре 3. Основным материалом в образцах является медь - 94%, оксид меди (I) - 3,9% и оксид кремния (IV) - 2,1%.

Затем полученный медный порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 4). Установлено, что средний размер частиц составляет 23,65 мкм, арифметическое значение - 23,655 мкм, удельная площадь поверхности - 16199,54 см2/см3. Коэффициент элонгации (удлинения) медных частиц размером 24,034 мкм составляет 1,93, что говорит о сферической форме частиц медного порошка.

Для изучения формы и морфологии полученных медных порошков были выполнены снимки на растровом электронном микроскопе «QUANTA 600 FEG». На основании фигуры 5 порошок, полученный методом ЭЭД из медных отходов, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Результаты рентгеноспектрального микроанализа частиц медного порошка, проведенного с помощью энергодисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп QUANTA 600 FEG, представлены в таблице 1 (фиг.6). Установлено, что основным элементом в порошке, полученном методом электроэрозионного диспергирования отходов электротехнической медной проволоки, является медь (98,69%) и незначительное количество примесей (1,31%).

Способ получения медного порошка из отходов электротехнической медной проволоки, отличающийся тем, что отходы электротехнической медной проволоки, содержащие не менее 99,5% меди, подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 28-100 Гц, напряжении на электродах 150-220 В и емкости разрядных конденсаторов 25,5-55,5 мкФ.