Ковш для просеивания и дробления инертного материала, содержащий балансировочный клапан

Иллюстрации

Показать всеГруппа изобретений относится к рабочим машинам с ковшами для просеивания и дробления инертного материала. Технический результат - соединение просеивания и дробления в одном ковше, оптимизируя потребление энергии и координируя две операция точным и надежным образом. Рабочая машина с ковшом (100), включающим внешний корпус (1), просеивающее устройство (2) для просеивания материала, подлежащего дроблению, и дробильный узел (3), расположенный в упомянутом корпус (1) для дробления материала, а также устройство (44) определения для детектирования угла ориентации (ω) ковша (100) относительно поверхности (S) отсчета. При этом просеивающее устройство (2) и дробильный узел (3) выборочно приводятся в действие, по отдельности или в комбинации, согласно углу ориентации (ω) ковша (100). 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Данное изобретение относится к ковшу для просеивания и дробления инертного материала, имеющего характеристики, упомянутые в ограничительной части главного пункта формулы изобретения.

В рассматриваемом техническом контексте известны ковши, которые могут прикрепляться к концу стрелы рабочей машины, содержащие внешний корпус, сконфигурированные для сбора инертного материала, такого как гравий, материал, появляющийся после разрушения зданий, внутри которых установлены элементы для дробления собранного материала.

Один из примеров такого типа ковша описан в европейском патенте EP 1532321, в котором ковш является ложкообразным, а дробильные элементы имеют форму пары щек, которые с помощью переменного движения воздействуют на материал, который должен быть раздроблен.

В этих ковшах обычно обеспечено отверстие для материала, который должен быть раздроблен, в которое материал входит посредством вынуждения ковша действовать в качестве собирающего совка с помощью подходящего перемещения стрелы рабочей машины.

Из заявки на выдачу международного патента WO 2006/105864 также известно, что просеивающие устройства могут дополнительно обеспечиваться на внешнем корпусе на входе в ковш вдобавок к дробильным элементам.

Просеивающие устройства имеют форму перфорированной пластины, которая формирует дно отверстия, через которое входит подвергаемый дроблению материал и по которому материал распределяется после того, как он был собран. Пластина связана с вибрирующей системой, чтобы заставлять ее вибрировать и позволять материалу небольшого размера падать через нее.

После изначального просеивания ковш поднимается, позволяя материалу падать в зону дробления способом, который концептуально схож с таковыми в других известных ковшах.

Эта объединенная система просеивания и дробления требует два различных узла двигателя, чтобы приводить ее в действие, с небольшой оптимизацией с точки зрения энергии, и в любом случае это не очень удобно для оператора рабочей машины, который должен управлять перемещением стрелы экскаватора и соответствующими двумя элементами управления для приведения в действие узлов двигателя одновременно. Вдобавок к этому, этапы просеивания и дробления, друг за другом, не в любом случае скоординированы во время работы ковша, таким образом делая это решение менее практичным при использовании и, фактически, делая его сложным для применения на промышленном уровне.

Таким образом, техническая проблема, лежащая в основе данного изобретения, состоит в предоставлении ковша для дробления инертного материала, который делает возможным преодоление вышеописанных недостатков, связанных с известным уровнем техники.

Эта проблема решается с помощью ковша по п. 1 формулы изобретения.

Изобретение обладает рядом значительных преимуществ. Главное преимущество состоит в том факте, что ковш согласно данному изобретению способен выполнять просеивание и дробление в одном ковше, оптимизируя потребление энергии и координируя две операции точным и надежным образом.

Другие преимущества, признаки и способы использования данного изобретения станут очевидны из следующего подробного описания ряда вариантов осуществления, предоставленного посредством примера и без ограничения. Будет производиться ссылка на фигуры на прилагаемых чертежах, на которых:

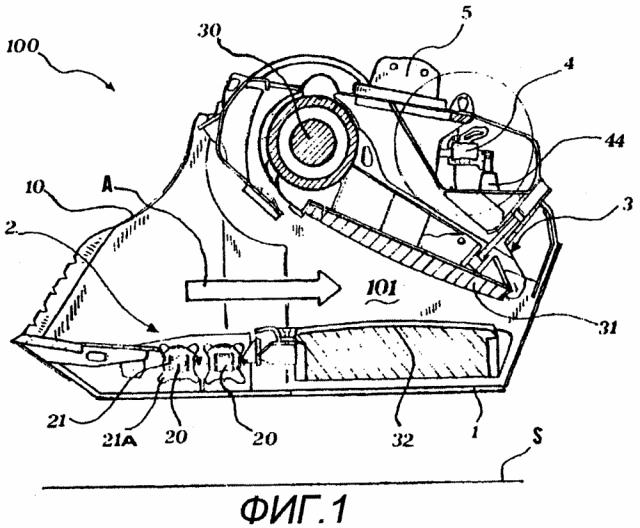

- фиг. 1 - вид сбоку в поперечном сечении ковша согласно данному изобретению в первой рабочей конфигурации;

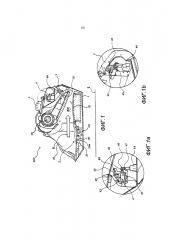

- фиг. 1а и 1b - соответственно вид сбоку в поперечном сечении и вид в перспективе в поперечном сечении трехходового гидравлического клапана, части ковша по фиг. 1, в первой рабочей конфигурации;

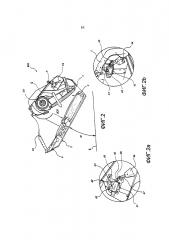

- фиг. 2 - вид сбоку в поперечном сечении ковша согласно данному изобретению во второй рабочей конфигурации;

- фиг. 2а и 2b - соответственно вид сбоку в поперечном сечении и вид в перспективе в поперечном сечении трехходового гидравлического клапана, части ковша по фиг. 2, во второй рабочей конфигурации.

Изначально со ссылкой на фиг. 1 ковш для дробления инертного материала, такого как, например, отходы, образующиеся после разрушения строений или выемки, обозначен в общем номером ссылки 100. Этот ковш относится к типу, пригодному для установки на подвижную стрелу рабочей машины, не проиллюстрированной на чертежах, с помощью соединительной пластины 5 или других эквивалентных прикрепляющих элементов. Ковш 100 содержит внешний корпус 1, в котором расположен дробильный узел 3, проиллюстрированный схематически.

Дробильный узел 3 расположен внутри канала 101, вдоль которого материал, который должен быть раздроблен, продвигается вдоль определенного направления A продвижения, по существу параллельного продольному направлению ковша.

Более того, согласно предпочтительному варианту осуществления, дробильный узел 3 относится к щековому типу и содержит по меньшей мере одну подвижную щеку 31, предпочтительно связанную с фиксированной щекой 32, которая перемещается в переменном движении в направлении C дробления, перпендикулярном направлению A продвижения материала, как проиллюстрировано на фиг. 2.

Более того, перемещение щеки 31 может быть комбинированным перемещением, с компонентом в направлении C и компонентом, параллельным направлению A продвижения. Также очевидно, что дробление может выполняться с помощью других дробильных узлов или устройств, таких как, например, роликовые системы. Эти решения, однако, известны специалистам в данной области техники и, как следствие, не будут описаны более подробно ниже.

Также отметим, что в данном варианте осуществления канал 101 имеет поперечное сечение по существу прямоугольной формы, чтобы позволить щеке 31 перемещаться внутри него.

В ковше 100 имеется входная секция 10, позволяющая материалу, который должен быть раздроблен, входить во внешний корпус 1, а устройство 2 для просеивания материала, который должен быть раздроблен, обеспечено в промежуточном положении между входной секцией 10 и дробильным узлом 3. Корпус также содержит совковый придаток 42, расположенный выше по потоку от просеивающего устройства 2 относительно направления A продвижения, с помощью которого может быть улучшен сбор материала, который должен быть раздроблен, с земли или, в более общем случае, с любой рабочей поверхности.

Более подробно, просеивающее устройство 2 содержит по меньшей мере один вращающийся элемент 20, и в настоящем варианте осуществления этот вращающийся элемент 20 вращается вокруг оси Y, которая по существу перпендикулярна направлению A, вдоль которого материал продвигается в направлении дробильного узла 3, как проиллюстрировано на фиг. 2.

Более подробно, просеивающее устройство 2 содержит пару вращающихся элементов, вращающихся в согласованном направлении и поддерживаемых корпусом 1 в положении рядом с впуском 11 в корпусе, который в данном варианте осуществления совпадает с входной секцией 10.

Каждый вращающийся элемент 20 представлен в форме вала и поддерживает множество дисков 21, которые также имеют оси, параллельные оси вращения Y.

Вращающиеся элементы разнесены и находятся на расстоянии от соответствующих краев нижней части канала 101, эти края расположены рядом с вращающимися элементами таким образом, чтобы определять достаточно пространства для прохождения материала, который не надо дробить.

В частности, с помощью вращения вращающихся элементов и, в частности, их положения на корпусе возможно просеивать часть материала, который должен быть раздроблен, который меньше предопределенного размера, который в силу его природы не надо дробить, в то же время позволяя части материала, который должен быть раздроблен, который больше предопределенного размера, продвигаться в направлении дробильного узла 3.

Как в любом случае будет лучше проиллюстрировано ниже, просеивающее устройство 2 также может относиться к различным типам, например, содержащим просеивающую корзину, с возможностью вращения соединенную с корпусом и вращающуюся вокруг оси, параллельной направлению A продвижения, или, опять же, вибрирующую пластину, расположенную выше по потоку от дробильного узла.

Образом, который концептуально схож с таковыми в других ковшах, сконструированных согласно известному уровню техники, работа ковша согласно настоящему изобретению обеспечивает первый этап сбора, в котором ковш функционирует в качестве совка, собирая материал, который должен быть раздроблен, с земли.

После сбора материал, который должен быть раздроблен, просеивается с помощью устройства перед последующим дроблением. Фактически, одной из целей просеивания является предотвращение присутствия песочных материалов и материалов, имеющих размер, не требующий дробления, в дробильном узле 3.

На этом этапе просеивания ковш 100 находится в рабочем состоянии на фиг. 1, то есть в положении, по существу параллельном земле, которое, таким образом, определяет поверхность S отсчета для угловой ориентации ковша. Обычно этап просеивания длится несколько секунд, и после этого изначального просеивания оператор поднимает ковш вверх, чтобы перевести его в рабочую конфигурацию, описанную на фиг. 2, в которой ковш наклонен под углом ω относительно поверхности S отсчета.

В этой конфигурации материал, присутствующий в канале 101, доставляется с помощью силы тяжести в дробильный узел 3, который дробит материал, уже просеянный посредством устройства 2.

Отметим, таким образом, что дробильный узел не должен работать во время просеивания, и наоборот, просеивание материала не требуется во время дробления, за исключением той части материала, которая все еще остается рядом с просеивающим устройством, когда ковш поднимается.

Чтобы оптимизировать переход между двумя операциями, ковш согласно настоящему изобретению содержит устройство 44 для определения (детектирования) угла ω ориентации ковша 100 относительно поверхности S отсчета, которое, следовательно, позволяет определить рабочую конфигурацию ковша.

Таким образом, становится возможным выборочно приводить в действие просеивающее устройство 2 или дробильный узел 3 в связи с углом ω ориентации ковша 100, определяемым устройством 44 определения.

Согласно предпочтительному варианту осуществления ковш также содержит переключающее устройство 4, которое делает возможным переключение между работой просеивающего устройства 2 и работой дробильных узлов 3 в связи с углом ω ориентации.

В частности, переключающее устройство является таким, чтобы, когда ковш 100 параллелен поверхности S отсчета, на основании того, что было определено устройством, определяющим угол ω, приводить в действие только просеивающее устройство 2, в то время как дробильный узел 3 вместо этого не работает. Наоборот, когда ковш 100 наклонен относительно поверхности S отсчета более чем на предельный угол ωlim, что опять же определено устройством определения, упомянутым выше, переключающее устройство будет переключать работу ковша таким образом, чтобы приводился в действие только дробильный узел 3 с неработающим просеивающим устройством 2.

Вдобавок к этому, обеспечивается, чтобы переключающее устройство 4 выполняло постепенное переключение между работой просеивающего устройства 2 и работой дробильного узла 3. Таким образом, когда ковш 100 находится в промежуточном положении между положением, параллельным поверхности S отсчета, и предельным углом ωlim, как просеивающее устройство 2, так и дробильный узел 3 по меньшей мере частично работают.

Как следствие, когда ковш 100 поднимается, вращение вращающихся элементов 20 просеивающего устройства снижается, а дробильный узел 3 частично приводится в действие до того момента, пока просеивающее устройство не остановится полностью, а дробильный узел 3 не заработает в полную мощность. Таким образом, можно предусмотреть ситуации, в которых просеивающее устройство 2 продолжает выполнять операцию просеивания, хотя и с меньшей мощностью, даже когда дробильный узел работает.

Этот способ работы может быть преимущественно реализован посредством приведения в действие как просеивающего устройства, так и дробильного узла с помощью гидравлической схемы.

Более того, приводы для просеивающего устройства 2 и дробильного узла 3 предпочтительно будут питаться от одного потока масла или другой рабочей текучей среды, обеспечиваемой рабочей машиной.

Как следствие, поток рабочей текучей среды будет направлен в просеивающее устройство 2 или дробильный узел 3 согласно углу ω ориентации.

Согласно предпочтительному варианту осуществления переключающее устройство и устройство определения будут относиться к механическому типу, содержащему трехходовой гидравлический клапан 4, оборудованный подвижным переключающим затвором 45, связанным с противовесом 44, наклоняющимся в связи с углом ω, формируя устройство определения, упомянутое выше. Как следствие, отметим, что в этом случае переключающее устройство и устройство определения обеспечиваются с помощью одного устройства, определенного клапаном 4 и его соответствующим противовесом.

Более подробно, трехходовой гидравлический клапан 4 включает в себя впуск 41 для рабочей текучей среды, первый впуск 42, соединенный с приводом для просеивающего устройства 2, и второй выпуск 43, который вместо этого соединен с приводом для упомянутого дробильного узла 3. В частности, в данном варианте осуществления рабочая текучая среда питает соответствующие гидравлические двигатели просеивающего устройства и дробильного узла.

Подвижный затвор 45, таким образом, позволяет выбирать первый выпуск 42, второй выпуск 43 или распределять поток масла между двумя выпусками согласно его положению относительно корпуса 4 клапана.

Противовес 44 шарнирно подвешен в одной крайней точке 46 затвора 45 и качается вокруг штифта 47, формирующего часть корпуса 1. Таким образом, вращение корпуса 1, вызванное перемещением ковша, вызывает последующее смещение затвора 45, переключая работу клапана между первым выпуском 42 и вторым выпуском 43.

В частности, противовес 44 ведет себя как соединительный шток, и его вращательное перемещение преобразуется в прямолинейное движение затвора 45, который действует как поршень. Противовес 44 также сконструирован таким образом, что сила тяжести стремится удерживать соединительный шток, определенный продольным направлением противовеса или, в качестве альтернативы, прямой линией, соединяющей центр вращения между затвором 45 и противовесом 44 и центр вращения противовеса на штифте 47, в положении, перпендикулярном относительно земли и, следовательно, относительно поверхности S отсчета, независимо от ориентации ковша.

В соответствии с предпочтительным вариантом осуществления клапан 4 может в свою очередь являться ориентируемым относительно корпуса 1 и также может поворачиваться вокруг оси вращения, перпендикулярной направлению A продвижения и параллельной оси вращения, определенной углом ω. В частности, клапан 4 содержит щель 49, определяющую дугу окружности, которая скользит на штифте 48, формирующем часть корпуса 1. С помощью этого перемещения возможно изменять ориентацию клапана 4 относительно корпуса 1, таким образом позволяя откладывать или делать более ранним переключение между первым или вторым выпусками клапана с помощью особенно простого решения с точки зрения конструкции. Фактически, как проиллюстрировано выше, клапан переключает выпуск согласно ориентации ковша, и посредством создания относительного угла между клапаном и ковшом возможно достигать этого эффекта.

Изобретение, таким образом, решает сформулированную проблему, в то же время предлагая множество преимуществ, включающих лучшее управление различными этапами работы просеивания и дробления, и экономию в терминах потребления энергии. В частности, возможность доставки потока масла выборочно вращающемуся элементу или дробильным узлам позволяет снизить поток масла, требуемый для работы ковша. В любом случае очевидно, что электронные системы, включающие в себя цифровой угловой датчик, связанный с электрически управляемым клапаном или другими переключающими устройствами электрического или электронного типа, могут использоваться в качестве альтернативы описанной механической системе. В этом случае работа системы может быть доверена электронному узлу управления, который управляет этапами просеивания и дробления на основании данных, детектированных угловым датчиком, образом, который концептуально схож с тем, что был описан выше.

1. Ковш (100) для просеивания и дробления инертного материала, содержащий внешний корпус (1), просеивающее устройство (2) для просеивания материала, подлежащего дроблению, и дробильный узел (3), расположенный в корпусе (1), для дробления материала, отличающийся тем, что он содержит устройство (44) определения для определения угла ориентации (ω) ковша (100) относительно поверхности (S) отсчета, причем просеивающее устройство (2) и дробильный узел (3) выборочно приводятся в действие, по отдельности или в комбинации, согласно углу ориентации (ω) ковша (100).

2. Ковш (100) по п. 1, содержащий переключающее устройство (4) для управления приводом просеивающего устройства (2) и дробильного узла (3), причем переключающее устройство является таким, что, когда ковш (100) параллелен поверхности (S) отсчета, только просеивающее устройство (2) приводится в действие, а дробильный узел (3) не работает, а когда ковш (100) наклонен относительно поверхности (S) отсчета более чем на заданный предельный угол (ωlim), только дробильный узел (3) приводится в действие, а просеивающее устройство (2) не работает.

3. Ковш (100) по п. 2, в котором переключающее устройство (4) пригодно для постепенного переключения привода просеивающего устройства (2) и дробильных узлов (3) таким образом, что, когда ковш (100) находится в положении, промежуточном между положением, параллельным поверхности (S) отсчета, и предельным углом (ωlim), как просеивающее устройство (2), так и дробильный узел (3) по меньшей мере частично работают.

4. Ковш (100) по п. 1, в котором упомянутое просеивающее устройство (2) содержит вращающийся элемент (20), соединенный с возможностью вращения с корпусом (1).

5. Ковш (100) по п. 1, в котором упомянутый дробильный узел (3) содержит по меньшей мере одну подвижную щеку (31), переменное движение которой достигается посредством вращающегося вала (30), с которым связана упомянутая щека.

6. Ковш (100) по п. 1, в котором просеивающее устройство (2) и дробильный узел (3) содержат соответствующий привод гидравлического типа, питаемый одним потоком рабочей текучей среды, которая подается в просеивающее устройство (2) и/или дробильный узел (3) согласно упомянутому углу ориентации (ω).

7. Ковш (100) по пп. 4, 5 и 6, в котором вращение вращающегося элемента (20) и вала (30) осуществляется посредством гидравлических двигателей, питаемых упомянутым одним потоком рабочей текучей среды.

8. Ковш (100) по п.7, в котором переключающее устройство содержит трехходовой гидравлический клапан (4), который включает в себя впуск (41) для рабочей текучей среды, первый выпуск (42), соединенный с приводом просеивающего устройства (2), и второй выпуск (43), соединенный с приводом дробильного узла (3), первый и второй выпуски, способные выбираться согласно упомянутому углу ориентации (ω).

9. Ковш (100) по п. 8, в котором упомянутый клапан содержит подвижный затвор (45) для выбора первого выпуска (42) и/или второго выпуска (43), затвор (45) связан с противовесом (44), шарнирно соединенным с одним концом (46) затвора (45) и поворачивающимся вокруг штифта (47), формирующего часть корпуса (1), таким образом, что вращение корпуса производит последующее смещение затвора (45), переключая работу клапана между первым выпуском (42) и вторым выпуском (43).

10. Ковш по п. 8, в котором клапан (4) может ориентироваться относительно корпуса (1), будучи поворачиваемым вокруг оси вращения, параллельной оси вращения, определенной углом (ω).

11. Ковш по п. 9, в котором клапан (4) содержит щель (49), которая образует дугу окружности и является пригодной для скольжения на штифте (48), формирующем часть корпуса (1).

12. Ковш (100) по п. 1, в котором просеивающее устройство (2) имеет форму корзины усеченного конуса, поворачиваемой вокруг оси, параллельной направлению (A) подачи материала, подлежащего дроблению.

13. Ковш (100) по п. 1, содержащий прикрепляющие элементы (5) для прикрепления к свободному концу стрелы рабочей машины.

14. Рабочая машина, содержащая ковш (100) по любому из предыдущих пунктов.