Способ очистки отработанного теплоносителя сушильных установок от частиц сухого молока и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к молочной промышленности, а именно к процессам очистки отработанного теплоносителя от дисперсных частиц при производстве сухого молока. Отработанный теплоноситель подается тангенциально в нижнюю часть корпуса и перемещается в вертикальном направлении с одновременным вращением. В поток распыляют жидкость в виде капель в горизонтальной плоскости при одновременном вращательном движении капель в потоке теплоносителя. Поток теплоносителя, содержащий капли, разделяется на центральный, имеющий вертикальную и вращательную составляющие скорости движения, и пристенный, имеющий только вращательную составляющую, которая по величине меньше вращательной составляющей скорости центрального потока. При этом центробежная сила, действующая на распыленные капли, находящиеся в центральном потоке, при их перемещении в вертикальном направлении увеличивается за счет сужения потока теплоносителя. Устройство состоит из корпуса, в котором находится устройство для распыления жидкости, оснащенного патрубком для отвода жидкости, с вмонтированным в корпус центрально расположенным трубопроводом. Корпус выполнен сужающимся к его верхней части по ходу движения теплоносителя. На внутренней поверхности корпуса поярусно смонтированы желоба кольцеобразной формы или в виде змеевика, с образованием зазора между горизонтальным дном желоба и стеной корпуса, причем указанный зазор увеличивается в направлении от верхнего желоба к нижнему. Технический результат: снижение сопротивления устройства, уменьшение его габаритных размеров, и как следствие, снижение его стоимости, исключение каплеуноса. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к молочной промышленности, а именно к процессам производства сухого молока (и других видов дисперсных продуктов), повышению эффективности очистки отработанного теплоносителя от дисперсных частиц и экологической безопасности промышленных предприятий.

Распылительная сушка, как основной технологический процесс производства сухого молока, имеет существенный недостаток - потери сухого молока с отработанным воздухом, которые, в зависимости от типа сушилки и ее производительности, составляют от 2 кг/ч до 15 кг/ч [Куцакова В.Е., Бурыкин А.И., Макеева И.А. Современное оборудование для сушки молочных продуктов, М., АгроНИИТЭИ, 1988 г.]. Это не только приводит к значительным экономическим потерям, но и крайне отрицательно влияет на экологические условия окружающей среды.

Подавляющее большинство сушилок оснащено циклонной системой очистки отработанного теплоносителя, эффективность работы которых заметно снижается в процессе длительной эксплуатации. Поэтому частицы сухого молока размером менее 5 микрон циклонами практически не улавливаются.

Кардинально решить проблему максимально полной очистки отработанного теплоносителя от частиц сухого молока возможно за счет применения процесса мокрого пылеулавливания и соответствующего устройства - мокрого пылеуловителя (скруббера).

В настоящее время для максимально эффективной очистки газов от пыли применяются полые скрубберы, т.к. они имеют минимальное гидравлическое сопротивление [Штокман Е.А., Шилов В.А. и др. Вентиляция, кондиционирование и очистка воздуха на предприятиях пищевой промышленности, Р/Д, «Новая книга», М., АСВ, 1997 г.].

Известны «полые скрубберы», разработанные для молочной промышленности, диаметром 2,5 м и высотой около 6,5 м, имеющие местное сопротивление всего лишь 40-60 мм вод. столба [Бурыкин А.И. Промышленное оборудование для сокращения потерь сухого молока на распылительных сушильных установках [Текст] / А.И. Бурыкин, В.В. Волынкин, А.М. Ветров и др. // Молочная промышленность. - 1986. - №6.], что не снижает производительности сушильных установок.

Однако традиционные «полые скрубберы» из-за значительных габаритов имеют большую массу, что существенно повышает их стоимость, а это, в свою очередь, негативно отражается на их реализации.

Поэтому для современных экономических условий функционирования предприятий необходимо сочетание таких качеств мокрого пылеуловителя как малое гидравлическое сопротивление, сниженная металлоемкость (т.е. минимальная стоимость), а также возможность использования тепла отработанного теплоносителя для дополнительного испарения влаги из продукта перед его подачей в сушильную установку.

В качестве наиболее близкого аналога является «Способ мокрой очистки газов и устройство для его осуществления» (см. Патент РФ №2086293, МПК В01D 47/04). Способ осуществляется взаимодействием в противотоке с жидкостью загрязненного закрученного газового потока, подаваемого в цилиндрический корпус газоочистителя через кольцевую щель. Газожидкостную смесь эмульгируют при заданной определенной зависимостью скорости газа в кольцевой щели, обеспечивающей режим инверсии фаз в газоочистителях большого диаметра. Способ осуществляют в устройстве для мокрой очистки газов, содержащем цилиндрический корпус, патрубок отвода газов, над которым установлен соосно с корпусом инициатор эмульгирования, выполненный в виде тарельчатого элемента, на который через дозатор поступает орошающая жидкость. Инициатор эмульгирования образует со стенкой корпуса кольцевую щель, в которой размещен кольцевой лопаточный завихритель. Патрубок подвода газов является одновременно завихрителем тангенциального ввода очищяемого газа.

К недостатку данного способа и конструкции следует отнести наличие плоской тарельчатой вставки большого диаметра, расположенной по центру устройства, что неизбежно будет увеличивать гидравлическое сопротивление. Так, в примере 5 прототипа в корпусе расположены две «тарелки», для улучшения эффекта пылеулавливания, что повышает сопротивление до 2400 Па (около 245 мм вод. ст.), по сравнению с примерами 1-4, где сопротивление составляет 1000-1500 Па (102-153 мм вод. ст.) при наличии одной «тарелки». При этом устройства подвода и отвода газа (как правило, выполненные в виде тангенциально расположенных патрубков) будут также иметь дополнительное сопротивление [Бурыкин А.И. Промышленное оборудование для сокращения потерь сухого молока на распылительных сушильных установках [Текст] / А.И. Бурыкин, В.В. Волынкин, А.М. Ветров и др. // Молочная промышленность. - 1986. - №6.].

Также в известном способе не ставится задача исключения каплеуноса (ликвидация потерь продукта), в то время как для молочной промышленности это имеет исключительно важное значение, т.к. связано с потерями продукта, особенно, если в качестве орошающей жидкости используется молоко.

К другим недостаткам следует отнести: расчет скорости газа только относительно площади щели; проход газа в зазоре между корпусом и щелью (по периферии корпуса); неизбежное увеличение сопротивления, т.к. плоской тарельчатой вставкой перекрыто основное сечение корпуса; отсутствие каплеуловителя; форма корпуса выполнена в виде прямого цилиндра; жидкость вводится путем наливания на тарелку, а также наличие дополнительных элементов, увеличивающих сопротивление - наклонные лопатки (завихрители).

Предлагаемые способ и устройство обеспечивают решение таких задач как снижение сопротивления устройства, уменьшение его габаритных размеров, и как следствие, снижение его стоимости, исключение пыле-каплеуноса.

Технический результат достигается снижением сопротивления, что обеспечивается свободным проходом теплоносителя через центральную зону, где скорость теплоносителя максимальна.

Примечание. Сопротивление любого трубопровода определяется плотностью газа (ρ, кг/м3), скоростью его движения (υ, м/с) и коэффициентом сопротивления устройств, препятствующих движению газа (ξ):

Р=ξ·ρ·υ2/2.

При температуре 80°С воздух имеет плотность около 1 кг/м3, для прямолинейных участков воздуховодов ограниченной длины (длина/диаметр<10) принимают коэффициент сопротивления ξ=1.

Также принимают ξ=1 для устройств, расположенных в потоке теплоносителя, если отношение их площадей (Sycтp/Sпотока) меньше 0,1.

Высокая эффективность пылеулавливания (очистки теплоносителя от пылевидных частиц) обеспечивается диспергированием значительного количества жидкости (1-10 м3/час) в виде капель диаметром 0,5-3,5 мм и их перекрестным движением: теплоноситель перемещается вертикально, жидкость распыляется в горизонтальной плоскости (практически перпендикулярно потоку теплоносителя).

Предлагаемый способ мокрого пылеулавливания заключается в следующем. Теплоноситель, не полностью очищенный в циклоне сушильной установки, температурой 50-120°С поступает в мокрый пылеуловитель в виде вращающегося потока, вертикальная скорость которого в расчете на поперечное сечение мокрого пылеуловителя составляет 5-25 м/с.

В поток теплоносителя распыляется жидкость (например, вода или молоко), средний размер капель которой при распылении равен 0,5-3,5 мм

Распыленные капли приобретают вращательное движение вместе с потоком теплоносителя. В процессе смешивания капель жидкости с сухими частицами происходит их интенсивное налипание на капли распыленной жидкости, которые, имея значительно большие размеры, под действием пропорционально большей центробежной силы отбрасываются на стенки мокрого пылеуловителя, образуя пленку, которая стекает в нижнюю часть мокрого пылеуловителя. Собравшаяся жидкость выводится из мокрого пылеуловителя для дальнейшей переработки.

Учитывая, что скорость теплоносителя значительно превышает скорость витания даже крупных распыленных капель жидкости, предотвращение отрыва пленки стекающей жидкости от стенки и, как следствие этого, вторичное образование капель, обеспечивается разделением потока теплоносителя и пленки жидкости несколькими кольцевыми желобами или спиральным желобом (в виде змеевика).

В них жидкость собирается и, подвергаясь лишь минимальному воздействию потока теплоносителя, стекает в нижнюю часть мокрого пылеуловителя.

При этом поток теплоносителя разделяется на два разноскоростных потока: центральный, имеющий вертикальную и вращательную составляющие движения, и пристенный поток, имеющий только вращательную составляющую, что исключает пыле-каплеунос.

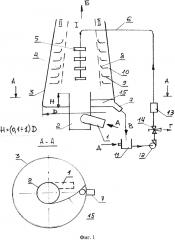

Реализация предлагаемого способа мокрого пылеулавливания осуществляется в устройстве (Фиг. 1), которое состоит из патрубка (1), через который подводится теплоноситель (А), содержащий частицы сухого молока, тангенциально соединенный с трубопроводом (2). Трубопровод (2), вмонтирован в корпус (3), на внутренней поверхности которого расположены кольцевые желоба (4), или желоб, выполненный в виде змеевика.

В корпусе (3) находятся устройства (5) для распыления жидкости, которая подводится к ним по трубопроводу (6). Нижняя часть корпуса (3) оснащена патрубком (7) для отвода распыленной жидкости (В), в которой содержатся уловленные (и уже растворенные) частицы сухого молока. Отработанный теплоноситель (Б) выводится в атмосферу через верхнюю часть корпуса (3).

Устройство работает следующим образом.

Отработанный теплоноситель, прошедший предварительную очистку в циклоне сушильной установки, по тангенциально расположенному патрубку (1) поступает в трубопровод (2), где приобретает вращательное движение и, вращаясь, выбрасывается в корпус (3).

В корпус (3) при помощи устройств (5) распыляется жидкость (например, вода или молоко) температурой 5-95°С. Размер образующихся в процессе распыления капель составляет 0,5-3,5 мм Происходит интенсивное перемешивание капель и частиц сухого молока, в процессе чего частицы налипают на капли.

Налипание частиц на капли необходимо по той причине, что на каплю размером, например, 2 мм (2000 микрон) действует значительно большая центробежная сила, чем на частицу сухого молока диаметром 5 микрон (более крупные частицы достаточно хорошо улавливаются в циклоне).

Пояснение 1:

Центробежная сила Fц.б.=mυ2/R, где

m - масса частицы (капли), м

υ - линейная скорость движения частицы (капли) во вращающемся потоке, м/с

R - радиус корпуса скруббера, м

В свою очередь m=Vρ, где

V - объем частицы (капли), м

ρ - плотность частицы (капли), кг/м3

Для частицы сухого молока ρ=800-850 кг/м3, для воды ρ=1000 кг/м3.

V=πd3/6, где d - линейный диаметр частицы (капли), м

Отсюда действующая центробежная сила будет составлять:

- для частицы сухого молока (d=5 микрон):

Fц.б.(част.)=(3,14(5·10-6)3/4)·820·υ2/R=5,3·10-14·υ2/R

- для капли жидкости (d=2 мм=2000 микрон)

Fц.б.капл.=(3,14(2000·10-6)3/4)·1000·υ2/R=0,42·10-5·υ2/R

Fц.б.капл./Fц.б.(част.)=0,42·10-5/5,3·10-14=0,079·109≈8·107 (раз) - во столько раз Fц.б.(кап.), действующая на каплю (2 мм), больше Fц.б.(чacт.), действующей на частицу сухого молока (5 микрон).

Поэтому крупные капли с налипшими на них частицами сухого молока быстро достигают стенки, образуют пленку жидкости, которая под действием силы тяжести стекает в нижнюю часть корпуса (3) и выводится из него.

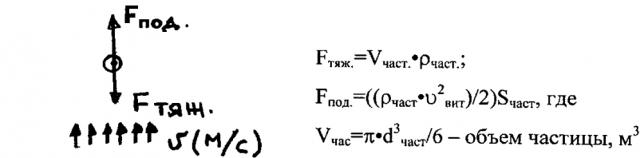

Пояснение 2:

Каплеунос (как и пылеунос) имеет место в том случае, если линейная (вертикальна) скорость газа (теплоносителя) превосходит скорость «витания» частиц.

Скорость «витания» - υвит., определяется как разница сил тяжести и подъемной силы (силы давления), действующих на частицу.

, где

ρчаст - плотность частицы, кг/м3;

υвит. - скорость витания, м/с;

S ч а с т = π ⋅ d ч а с т 2 / 4 - площадь поперечного сечения частицы, м2.

Откуда υ в и т . = ( 8 ⋅ F т я ж / ( ρ π d ч а с т 2 ) ) .

Для капли воды d=2 мм, υвит.=5,124 м/с.

Для частицы сухого молока d=5 микрон, υвит.=0.232 м/с.

Из этого следует, что υвит.(2 мм)/υвит. (5 микрон)=22,1 раза, т.е. во столько раз может быть увеличена скорость теплоносителя при распылении жидкости в виде капель диаметром 2 мм (так, если в обычных «полых скрубберах» скорость газа, отнесенная к полному поперечному сечению, составляет 0,8-1,25 м/с [Касаткин А.Г. Основные процессы и аппараты химической технологии, М., «Химия», 1973 г.; Плановский А.Н., Рамм В.М., Качан С.З. Процессы и аппараты химической технологии, М., «Химия», 1968 г.], то с увеличением центробежной силы она может быть пропорционально увеличена и доведена до 17,5-27,5 м/с).

На внутренней стороне корпуса (3) расположены кольцевые желоба (4), имеющие отбортовку (8) и дно (9), выполненные таким образом, что между дном (9) (горизонтальная часть желоба (4) и стенкой корпуса (3) имеется зазор (10), через который жидкость, отброшенная центробежной силой к стенкам и собравшаяся в желобе, стекает по стенке в желоб, расположенный ниже. При этом зазор (10) в каждом более низко расположенном желобе несколько шире, чем в том, который расположен выше, а отбортовка (8) исключает существенное воздействие вращающегося потока теплоносителя на стекающий слой жидкости и предотвращает его разрушение, последующий отрыв капель и их выброс из мокрого пылеуловителя.

Устройства (5) для распыления жидкости могут располагаться в несколько уровней по высоте корпуса (3) для создания многоступенчатой зоны орошения и повышения эффективности улавливания частиц сухого молока.

Распыленная жидкость с уловленными частицами сухого молока по желобам (4) стекает в нижнюю часть корпуса (3) и выводится через патрубок (7) в емкость (11), откуда направляется на дальнейшую технологическую переработку.

Теплоноситель, попадая между кольцевыми желобами (4), имеет возможность только вращательного движения без какого-либо вертикального перемещения, т.к. этому препятствует желоб.

В этом случае даже если и произойдет отрыв капель от стекающей пленки жидкости, то каплеуноса не будет, т.к. между желобами теплоноситель не имеет вертикальной составляющей скорости.

А так как теплоноситель вращается, то за счет центробежной силы оторвавшиеся капли будут прижаты к стенке корпуса (3), снова сольются с пленкой жидкости, которая стекает через зазоры (10) в нижнюю часть корпуса (3) и выводится через патрубок (7).

Такое конструктивное исполнение позволяет в 1,5-2,5 раза сократить диаметр устройства (скруббера), т.е. снизить его металлоемкость и стоимость, и исключить каплеунос при увеличении скорости газового потока с 0,8-1,25 м/с до 5-25 м/с.

При этом для обеспечения лучших условий вытекания жидкости из корпуса (3), в его нижней части обеспечиваются условия для вращательного движения теплоносителя со скоростью в 2-10 раз меньшей, чем в верхней части корпуса (3).

Это достигается тем, что трубопровод (2) на 0,1-1,0 его диаметра выдвинут над днищем корпуса (3). За счет этого основной поток теплоносителя поднимается в верхнюю часть корпуса (3), а в его нижней части объем теплоносителя и его движение (и, соответственно, скорость) минимальны.

Для увеличения концентрации сухих веществ в жидкости, используемой для улавливания частиц, осуществляется ее циркуляция из емкости (11) насосом (12) через нагреватель (13) с последующей подачей в трубопровод (6), и распыливающие устройства (5).

Так как в процессе контакта теплоносителя с распыляемой жидкостью происходит ее интенсивное испарение, то производится постоянное (или периодическое) наполнение емкости (11) орошающей жидкостью (например, молоко, сыворотка или др. молочные продукты).

При достижении определенной концентрации сухих веществ в жидкости (10-30%), последняя (Г) частично откачивается насосом (12) через кран (14) для ее дальнейшей переработки. После этого в емкость (11) подают необходимое количество орошающей жидкости (Д).

В связи с тем, что температура циркулирующей жидкости (В) на выходе из корпуса (3) составляет 40-45°С, может начаться размножение микроорганизмов и повышение кислотности. Для предотвращения этого температуру циркулирующей жидкости систематически повышают в нагревателе (13) до 60-95°С.

В нижней части корпуса (3) расположена дугообразная направляющая (15), соединяющая трубопровод (2) и патрубок (7) таким образом, что препятствует вращению орошающей жидкости, скапливающейся в нижней части корпуса (3), и способствующая ее более интенсивному удалению через патрубок (7).

Для снижения аэродинамического воздействия вращающегося потока теплоносителя на пленку стекающей жидкости желоб (4) может быть выполнен в виде змеевика. При этом зазор (10) между желобом (4) и корпусом (3) скруббера может быть исключен, т.к. орошающая жидкость будет интенсивно стекать по наклонному змеевику.

Для повышения эффективности отделения капель жидкости от вращающегося потока теплоносителя, корпус (3) может быть выполнен с сужением к его верхней части, что будет сопровождаться увеличением линейной скорости вращения и, как следствие, возрастанием центробежной силы, действующей на каплю, за счет чего будут обеспечены лучшие условия ее выделения из потока теплоносителя.

1. Способ очистки отработанного теплоносителя от частиц сухого молока, предусматривающий его тангенциальную подачу в нижнюю часть корпуса и перемещение в вертикальном направлении с одновременным вращением, многоярусное распыление жидкости в виде капель в горизонтальной плоскости при одновременном вращательном движении капель в потоке теплоносителя, образование на корпусе пленки жидкости, стекающей в его нижнюю часть, отличающийся тем, что поток теплоносителя, содержащий капли, разделяется на центральный, имеющий вертикальную и вращательную составляющие скорости движения, и пристенный, имеющий только вращательную составляющую, которая по величине меньше вращательной составляющей скорости центрального потока, при этом центробежная сила, действующая на распыленные капли, находящиеся в центральном потоке, при их перемещении в вертикальном направлении увеличивается за счет сужения потока теплоносителя.

2. Способ по п. 1, отличающийся тем, что скорость вращательного движения теплоносителя в нижней части корпуса в 2-10 раз меньше, чем в верхней части корпуса.

3. Способ по п. 1, отличающийся тем, что температура циркулирующей жидкости после выхода из корпуса составляет - 40-45°С, перед последующей подачей в распыливающее устройство ее нагревают до 60-95°С.

4. Устройство, для осуществления способа по п. 1, состоящее из корпуса, в котором находится устройство для распыления жидкости, а также оснащенного патрубком для отвода жидкости, с вмонтированным в корпус центрально расположенным трубопроводом, с тангенциально присоединенным к нему патрубком для подвода теплоносителя, отличающееся тем, что корпус выполнен сужающимся к его верхней части по ходу движения теплоносителя, а на его внутренней поверхности поярусно смонтированы желоба кольцеобразной формы или в виде змеевика, с образованием зазора между горизонтальным дном желоба и стеной корпуса, причем указанный зазор увеличивается в направлении от верхнего желоба к нижнему.

5. Устройство по п. 4, отличающееся тем, что в нижней части корпуса установлена дугообразная направляющая, соединяющая трубопровод для подвода теплоносителя и корпус устройства, причем патрубок для отвода жидкости находится перед дугообразной направляющей по ходу вращения жидкости.

6. Устройство по п. 4, отличающееся тем, что трубопровод, по которому теплоноситель подается в корпус, на 0,1-1,0 его диаметра расположен выше днища корпуса.