Способ изготовления отливок из чугуна с дифференцированной структурой

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для изготовления отливок из чугуна, в том числе, отливок стеклоформующей оснастки. Способ включает выплавку чугуна, разливку в ковш, ковшовое модифицирование, заливку в формы и термическую обработку отливок. В ковш предварительно вводят предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве, мас.%, 0,2-0,3, 0,4-0,5 и 0,4-0,5, соответственно, от массы жидкого чугуна в ковше. Заполнение формы осуществляют последовательно, причем до 30-50% высоты отливки форму заполняют модифицированным расплавом чугуна, а доливку - немодифицированным расплавом чугуна. Термическую обработку отливок осуществляют путем самоотжига в форме в течение не менее 60 минут до выбивки. Достигается повышение эксплуатационного ресурса литых деталей. 2 табл., 3 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано для изготовления отливок из чугуна с высокими показателями эксплуатационных свойств, в том числе - для изготовления отливок стеклоформующей оснастки.

Эксплуатационная стойкость многих литых деталей зависит от интенсивности нагружения и износа исключительно рабочих поверхностей. Для эффективной теплоотдачи излишек тепловой энергии от рабочих поверхностей деталей, эксплуатирующихся в условиях знакопеременных тепловых и механических нагрузок, применяют слоистую или композиционную структуру отливок.

Известен способ изготовления отливок на слоистую структуру, при котором рабочая гильза, изготовленная из чугуна, предварительно помещается в литейную форму, до момента ее заливки расплавленным алюминием [1]. Полученная отливка обладает хорошей теплопроводностью (30-80 Вт/м·К) и прочностью скрепления. Такой способ изготовления износостойких литых деталей является экономичным, так как не требует осуществления операций дополнительного упрочнения рабочих поверхностей. Однако область применения данной технологии ограничена: сложностью изготовления чугунных вставок сложных конфигураций, трудностью получения чугунных вставок небольшой толщины, прочностью (надежностью) скрепления чугунной вставки и алюминиевого сплава в процессе затвердевания отливки.

Известен способ изготовления на биметаллическую структуру, представляющий собой заливку расплава серого чугуна в литейную форму на металлическую пластину из высокохромистой стали X8Cr13 или хромо-никелевой стали X10CrNi 18-8, образующую собой рабочую поверхность будущей детали [2]. Изготовленные отливки с биметаллической структурой могут работать в условиях, требующих для поверхностного слоя высокой термостойкости, абразивного износа и/или устойчивости к коррозии. Недостатками данного способа получения слоистой структуры отливки являются: образование внутреннего отбела на границе «жидкий чугун - металлическая пластина», трудность применения металлических пластин сложной конфигурации, ограниченность по толщине применяемой металлической пластины - не менее 5 мм.

Известен способ [3], включающий выплавку, разливку в ковш, ковшевое модифицирование, заливку расплава в формы, с предварительно помещенными в них металлическими холодильниками, и термическую обработку отливок. Способ позволяет сформировать «двухслойную» структуру отливки - металлическая основа с включениями графитовой фазы шаровидной и вермикулярной форм в направлении от контактной с металлическим холодильником поверхности к наружной. Получаемая «двухслойная» структура отливки (чугун с шаровидным графитом и чугун с вермикулярным графитом) является наиболее подходящей для деталей, от которых требуется сочетание высокой термостойкости, прочности поверхностного (рабочего) слоя, повышенной теплопроводности, низкой себестоимости изготовления.

Недостатками данного способа являются: нестабильность получаемой «двухслойной» структуры чугуна, недостаточная суммарная теплопроводность по сечению отливки, высокая зависимость формируемой «двухслойной» структуры от химического состава чугуна и интенсивности теплообмена между отливкой и формой при затвердевании расплава.

Наиболее близким к предлагаемому способу изготовления отливок из чугуна является способ изготовления чугуна, включающий выплавку чугуна, разливку его в ковш, в который введены предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5 и 0,4-0,5 от массы жидкого чугуна в ковше с получением модифицированного чугуна, заливку формы и термическую обработку отливки путем самоотжига в форме в течение не менее 60 минут до выбивки [4].

Настоящим изобретением решается задача повышения эксплуатационного ресурса литых деталей - количества выдерживаемых теплосмен.

Технический результат - повышение термостойкости внутренних (рабочих) поверхностей детали за счет получения в чугуне графита шаровидной формы и повышение теплопроводности (до 50-60 Вт/м·К) в наружном слое заготовки из чугуна с пластинчатой формой графита.

Указанный технический результат достигается тем, что в способе изготовления отливок из чугуна, включающем выплавку чугуна, разливку в ковш, в который введены предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5 и 0,4-0,5 от массы жидкого чугуна в ковше с получением модифицированного чугуна, заливку формы осуществляют последовательно, до 30-50% высоты отливки - модифицированным чугуном, а доливку - немодифицированным чугуном.

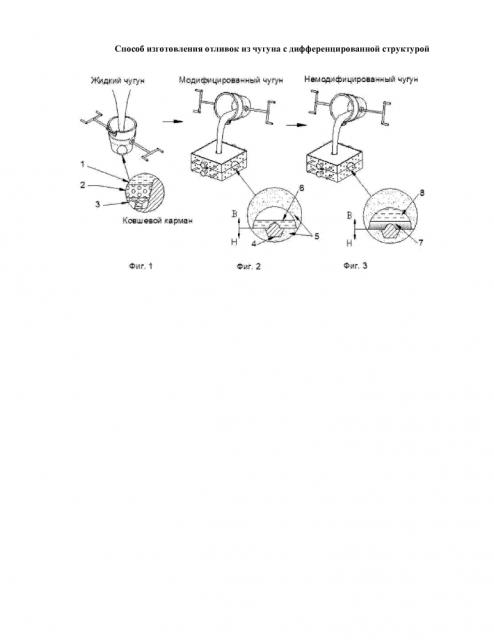

Предлагаемый способ изготовления отливок из чугуна с дифференцированной структурой поясняется схемами:

Фиг. 1 - Схема модифицирования чугуна.

Модификаторы находятся в реакционном кармане литейного ковша (фиг. 1) перед заполнением его расплавом чугуна в последовательности: 1 - прединокулирующий (СК20), 2 - графитизирующий (ФС75), 3 - сфероидизирующий (ФСМг7).

Фиг. 2 - Схема заливки в форму модифицированного расплава чугуна: 4 - металлический холодильник (СЧ20-СЧ40), 5 - литейная форма (песчано-глинистая); 6 - модифицированный расплав чугуна.

Фиг. 3 - Схема доливки в форму немодифицированного расплава чугуна: 7 - модифицированный затвердевающий чугун; 8 - немодифицированный расплав чугуна.

Химический состав выплавляемого чугуна подобран таким образом, что происходит стабильная максимальная ферритизация структуры чугуна при минимальной склонности его к отбелу (снижение доли карбидостабилизирующих элементов - Mn, Cr).

С точки зрения повышения доли феррита и твердости отливки наилучшим является содержание кремния в чугуне в пределах 4,5-5,0%. Во избежание резкого снижения ударной вязкости и термостойкости его содержание не должно превышать порог в 5,0%, для получения отливок с преобладанием феррита его содержание должно быть не менее 4,5%.

Марганец и хром оказывают отрицательное влияние на ферритизацию чугуна, поэтому их содержание не должно превышать 0,4% и 0,1% соответственно.

Дополнительно в состав чугуна вводится алюминий в количестве 0,1%. Совместно с кремнием алюминий повышает окалиностойкость металлической основы при повышении ее теплопроводности.

Содержание магния, вводимого в составе модификаторов, рекомендуется в чугуне в пределах 0,045-0,05%.

Чугун выплавляют в индукционной тигельной печи, обеспечивающей эффективный переплав и перегрев расплава перед выпуском до температуры 1540°С.

Заливка форм производится при температуре 1380-1440°С.

Проведенные исследования показывают, что предлагаемое решение соответствует критерию «новизна», полученный технический результат свидетельствует об изобретательском уровне, а проведенные испытания подтверждают промышленную применимость.

Источники информации

1. US 8,402,881 В2. Insert casting structure. Date of patent Mar. 26, 2013.

2. M. Cholewa, T. Wrobel, S. Tenerowicz, Bimetallic layer castings, Journal of Achievements in Materials and Manufacturing Engineering, 43/1 (2010), 385-392.

3. Александров, M.B. Повышение эффективности модифицирования чугуна для отливок стеклоформ интенсификацией процесса графитообразования / М.В. Александров, Д.Г. Чистяков // Литейщик России. - 2013. - №5. - С. 19-21.

4. Патент РФ №2541250 С1, B22D 1/00, опубл. 10.02.2015.

Способ изготовления отливок из чугуна, включающий выплавку чугуна, разливку в ковш, в который введены предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5 и 0,4-0,5 от массы жидкого чугуна в ковше с получением модифицированного чугуна, заливку формы и термическую обработку отливки путем самоотжига в форме в течение не менее 60 минут до выбивки, отличающийся тем, что заливку формы осуществляют последовательно, причем до 30-50% высоты отливки - модифицированным чугуном, а доливку - немодифицированным чугуном.