Устройство для резки рыбного филе

Иллюстрации

Показать всеУстройство снабжено расположенной над конвейером плитой, на которой закреплены управляющий блок, а также соединенные с ним источники света, прибор для получения видеоизображения, режущий механизм, исполнительный привод и приспособление для регулировки режущего инструмента. Привод включает три шаговых двигателя, закрепленных по углам равностороннего треугольника. Приспособление для регулировки режущего инструмента выполнено в виде трех рычагов, установленных на валах шаговых двигателей с возможностью синхронного поворота на заданный угол, и связанной с рычагами посредством трех пар штанг платформы, в центре которой закреплен режущий инструмент. Пары штанг закреплены на одинаковом расстоянии от центра платформы по углам равностороннего треугольника, и каждая пара штанг объединена при помощи верхней и нижней вставок, связанных с концами штанг сферическими шарнирными соединениями, причем верхние вставки закреплены на рычаге, а нижние - на платформе. Устройство также снабжено электромагнитным клапаном, закрепленным на плите и связанным с блоком управления, гидравлическим режущим инструментом и водяной магистралью высокого давления. Изобретение обеспечивает повышение производительности устройства. 8 ил.

Реферат

Изобретение относится к рыбной промышленности, а более конкретно, к области технологического оборудования для резки рыбного филе на кусочки, и может найти применение на береговых рыбообрабатывающих предприятиях и судах промыслового флота.

В настоящее время одним из наиболее востребованных продуктов рыбной отрасли является обесшкуренное рыбное филе. Экономически выгодным является изготовление порционированного филе, нарезанного на кусочки заданного веса, формы и размеров. Разнообразие веса, размеров и формы кусочков филе позволяет удовлетворить запросы более широких групп потребителей, по сравнению с выпуском однообразного филе.

Исходным сырьем при этом являются рыбные обесшкуренные филейчики, полученные при машинном филетировании рыбы и снятии шкуры. Готовым продуктом являются кусочки филе, предназначенные для дальнейшей упаковки, замораживания, транспортировки и реализации потребителю. Процесс резки филе оказывает существенное влияние на качество и потребительские достоинства готового продукта. Резка филе вручную является очень трудоемким и травмоопасным процессом, в связи с чем разработано соответствующее технологическое оборудование. Таким образом, большое значение имеют технологические возможности, эффективность и качество работы оборудования для резки рыбного филе.

Основными проблемами реализации процесса резки филе являются следующие мероприятия:

- обеспечение высокой точности разрезания филе на кусочки заданной формы, размеров и веса;

- обеспечение рационального разрезания филе при условии максимально экономного использования ценного мяса за счет расчета оптимальной траектории движения режущих инструментов;

- увеличение качества готового продукта за счет удаления кровяных пятен, жировых включений и участков филе с несъедобным мясом.

С целью экономного использования мяса в ходе технологического процесса должна рассчитываться оптимальная схема разрезания филе при помощи численных методов, а также вычисляться соответствующая этой схеме замкнутая траектория движения режущих инструментов.

Известно устройство для резки филе рыбы на ломтики (RU №1621834, МПК А22С 25/18, опубл. 23.01.1991), включающее загрузочное приспособление и укрепленные на горизонтальных валах, установленных в одной вертикальной плоскости, барабан с ячейками для рыбы и набор параллельно расположенных дисковых ножей. Барабан с ячейками установлен над дисковыми ножами, а загрузочное приспособление содержит укрепленные на горизонтальном валу лопасти в количестве, равном числу ячеек барабана, а также боковой вертикальный ограничитель и закрепленный на шарнире лоток. Устройство позволяет нарезать рыбное филе на ломтики одинаковой ширины, определяемой количеством цилиндрических проставок между дисковыми ножами.

К недостаткам данного устройства следует отнести отсутствие измерительного блока, позволяющего получать и обрабатывать информацию о размерах и форме рыбного филе. В устройстве рыбный продукт нарезается на кусочки одной установленной формы без учета наличия в них дефектных включений. Для изменения размеров готовых кусочков требуется снятие дисковых ножей вручную и установка проставок между ними, что является трудоемкой и травмоопасной операцией. Это существенно ограничивает возможности устройства для повышения качества готовой продукции, создает трудности для экономичного использования. Недостатком данного устройства является то, что не обеспечивается точность нарезания кусочков, так как не учитывается размер получаемых кусочков по длине. Также невозможно обеспечить правильную геометрическую форму кусочков из-за того, что режущие инструменты не позволяют выполнять продольные разрезы. Кроме того, устройство не позволяет выявлять и устранять дефекты обрабатываемых рыбных изделий. Этот недостаток обуславливает необходимость непрерывной органолептической инспекции готового продукта и ручной доработки, что влечет перерасход производственных ресурсов и трудозатраты персонала.

Известно устройство для автоматического деления рыбного филе (RU №1491322, МПК А22С 25/18, опубл. 30.06.1989), включающее транспортирующий орган с бесконечной лентой для укладки филе поперек продольной оси ленты, расположенное над лентой режущее приспособление, образованное параллельно укрепленными на горизонтальной оси дисковыми ножами, а также электронную систему с видеокамерой для определения изображения филе и управления режущим приспособлением. Устройство обеспечивает автоматическое разрезание рыбного филе с автоматической настройкой режущих инструментов в зависимости от размеров филе. Дисковые ножи выполнены усеченными и могут выводиться из работы в том случае, если выполнение ими реза не требуется.

К недостатку данного устройства следует отнести выполнение реза филе дисковыми ножами только в продольном направлении. В устройстве рыбный продукт нарезается на кусочки без учета наличия в них дефектных включений. Это не позволяет вырезать из филе участки с кровяными пятнами и жировыми включениями.

Известно устройство для срезания нежелательных жировых тканей с рыбного филе (US №5810652, МПК А22С 25/18, опубл. 22.09.1998), включающее подающий конвейер с параллельными эластичными шнурами, охлаждаемый вращающийся барабан с кольцевыми канавками для вдавливания в них жировой ткани, а также режущее приспособление. Филе подается конвейером под охлаждаемый барабан, в кольцевых канавках которого происходит примерзание жировой ткани к поверхности барабана. Режущее приспособление срезает филе с барабана, а примороженные жировые полоски остаются на барабане, после чего счищаются скребками. Устройство позволяет вырезать из филе продольные полосы жировой ткани и нарезать его на куски.

К недостаткам данного устройства следует отнести невозможность нарезания филе на кусочки заданного размера и различной формы, а также большие потери ценного мяса, срезаемого с жировыми полосами. Жировая ткань удаляется не полностью, поскольку жировые слои не всегда попадают в кольцевые канавки. Отсутствуют приспособление для измерения параметров филе и поиска нежелательных включений, а также не предусмотрены механизмы настройки рабочих органов. Устройство имеет большое энергопотребление, поскольку требуется охлаждать барабан до очень низкой температуры для обеспечения быстрого примерзания к нему жировых полос.

Наиболее близким техническим решением является устройство для резки рыбного филе (RU №2335131, МПК А22С 25/18, опубл. 10.10.2008), предназначенное для нарезки рыбного филе на кусочки заданной формы, размера и веса, а также выявления и вырезания дефектных участков. Устройство состоит из конвейера, измерительного блока, управляющего блока, режущего механизма, включающего режущий инструмент и приспособление для регулировки режущего инструмента, исполнительного привода, приспособления для определения веса обрабатываемого объекта. Измерительный блок выполнен в виде прибора для получения плоского видеоизображения общего вида обрабатываемого объекта. Управляющий блок включает центральный процессор, схему обработки видеоизображения, схему распознавания признаков обрабатываемого объекта, схему расчета оптимальных линий реза. Резка рыбного филе осуществляется водяной струей.

Решающим недостатком, ограничивающим применение данного устройства, является его низкая производительность, обусловленная конструкцией двухкоординатного последовательного режущего механизма и низким быстродействием приспособления для регулировки режущего инструмента, а также наличием кинематических передач с гибкой связью между электродвигателями и кареткой с рабочим органом. На электродвигатель, обеспечивающий продольное перемещение каретки, действует существенно большая нагрузка по сравнению с электродвигателем, обеспечивающим поперечное движение режущего инструмента, что приводит к неравномерному износу электродвигателей и снижению надежности устройства. Неизбежное растяжение приводных ремней в процессе эксплуатации влечет за собой существенное снижение точности резания. Для перемещения режущего инструмента на определенное расстояние электродвигатели выполняют значительное количество оборотов, причем электродвигатель продольного перемещения изнашивается намного раньше. Недостаточная жесткость и грузоподъемность кинематической цепи с режущим инструментом приводит к смещению каретки во время действия гидроструи. Наряду с этим, в устройстве требуется полная остановка конвейера во время резки рыбного филе.

Изобретение решает задачи повышения производительности устройства для резки рыбного филе, улучшения качества кусочков филе и повышения надежности за счет увеличения быстродействия приспособления для регулировки режущего инструмента, повышения точности позиционирования режущего инструмента, а также увеличения грузоподъемности приспособления для регулировки режущего инструмента и снижения силовой нагрузки на исполнительный привод.

Для достижения необходимых технических результатов в устройстве для резки рыбного филе, включающем управляющий блок, связанный с конвейером, источниками света, приспособлением для определения веса обрабатываемого объекта, прибором для получения видеоизображения, исполнительным приводом, режущим механизмом, включающим приспособление для регулировки режущего инструмента, и гидравлический режущий инструмент, связанный с водяной магистралью высокого давления, предлагается устройство снабдить плитой, расположенной над конвейером, на которой закрепить управляющий блок, а также соединенные с ним источники света, прибор для получения видеоизображения, режущий механизм и исполнительный привод, который включает три шаговых двигателя, закрепленных по углам равностороннего треугольника. Приспособление для регулировки режущего инструмента предлагается выполнить в виде трех рычагов, установленных на валах шаговых двигателей с возможностью синхронного поворота на заданный угол, и связанной с рычагами посредством трех пар штанг платформы, в центре которой закреплен режущий инструмент, а пары штанг закреплены на одинаковом расстоянии от центра платформы по углам равностороннего треугольника. Каждую пару штанг предлагается объединить при помощи верхней и нижней вставок, которые связать с концами штанг сферическими шарнирными соединениями, причем верхние вставки предлагается закрепить на рычаге, а нижние - на платформе. Кроме этого, устройство предлагается дополнительно снабдить электромагнитным клапаном, закрепленным на плите и связанным с блоком управления, гидравлическим режущим инструментом и водяной магистралью высокого давления. Конвейер предлагается выполнить составным, включающим подающий, операционный и отводящий конвейеры, связанные с блоком управления и установленные с возможностью изменения скорости движения на отдельном конвейере.

В приспособлении для регулировки режущего инструмента предлагается использовать так называемый механизм параллельной структуры, основными достоинствами которого являются: лучшая грузоподъемность, высокая точность позиционирования рабочего органа, более высокая жесткость системы, высокие скорости и ускорения рабочего органа, высокая степень унификации мехатронных узлов.

Устройства, основанные на механизме параллельной структуры обладают следующими преимуществами:

- значительно меньшая масса подвижных частей и постоянство их массы;

- упрощение конструкции, значительное уменьшение количества узлов и общего количества деталей;

- штанги работают только на растяжение-сжатие при отсутствии изгибающих нагрузок;

- высокая жесткость несущей системы устройства;

- упрощение сборки устройства.

Наиболее эффективным механизмом параллельной структуры является гексапод, обеспечивающий шесть степеней свободы. В отличие от традиционных многокоординатных последовательных систем, в которых погрешности по каждой из осей суммируются, погрешности в механизмах параллельной структуры могут взаимно компенсироваться, что обеспечивает высокую точность позиционирования. Кроме того, центр вращения гексапода может оставаться постоянным во время его перемещения. Жесткое соединение концов штанг обеспечивает отсутствие "мертвого хода", а также повышенную жесткость и грузоподъемность подвижной платформы, что позволяет закреплять на ней режущий инструмент. Поскольку в гексаподе используются парные штанги, нагрузка воспринимаемая каждой штангой, уменьшается.

Для рациональной резки рыбного филе на кусочки требуется информация о геометрической форме филе, его размерах и весе. Вес каждого филе определяется соответствующим приспособлением, выполненным в виде весоконтрольного автомата.

Сканирование филе позволяет получить его изображение в цифровом виде для последующей обработки. Распознавание контуров филе по его изображению позволяет выявить форму и размеры каждого экземпляра. Кровяные пятна и жировые включения обладают повышенной контрастностью по отношению к окружающему их мясу филе и замкнутостью собственного контура. Эти признаки позволяют выявить наличие таких дефектов при помощи цифровых алгоритмов обработки. Информация о форме и размерах филе позволяет рассчитать оптимальные координаты линий реза и координаты траектории движения режущего инструмента при условии рационального использования мяса.

Получение видеоизображения заключается в формализации зависимости интенсивности светового излучения с поверхности филе от координат отсканированных точек изображения. В цифровой форме видеоизображение филе представляется путем дискретизации аналоговой функции интенсивности светового излучения (яркости изображения) в точках изображения. Количество точек изображения, в которых выполняется дискретизация, определяет частоту дискретизации и выбирается по критерию качества, достаточному для уверенного распознавания контрастных участков.

Для распознавания контуров филе и контрастных включений проводится предварительная обработка цифрового изображения. Она заключается в пороговой фильтрации аппаратных шумов для удаления помех, вносимых в информацию об изображении филе со стороны прибора для получения видеоизображения (видеокамеры), каналов передачи данных, а также нежелательных засветок и бликов.

В результате распознавания контуров филе и дефектных включений формируется двумерная матрица координат, включающая координаты контурной линии филе и координаты контурных линий дефектных включений. На основании этой информации рассчитываются координаты линий реза при помощи алгоритма оптимального раскроя двумерного объекта заданной формы и размеров. При этом граничными условиями при расчете являются заданный вес кусочков, их размеры и форма. После чего рассчитываются управляющие воздействия на исполнительный привод устройства, и производится резка рыбного филе.

Режим работы направляющих заслонок характеризуется как режим поворота или порционирования вала шаговых двигателей. Таким образом, цель состоит в обеспечении строгой пропорциональности между суммарным углом поворота и числом поданных импульсов, то есть в исключении накапливаемой ошибки. При этом закон движения во времени и фазовая траектория движения произвольны. Внутри интервала движения не устанавливается определенного соответствия между мгновенным положением исполнительного вала и номером или моментом подачи каждого управляющего импульса. Динамическая ошибка лимитируется только условиями сохранения устойчивости движения. Подобным требованиям отвечает разомкнутый электропривод на основе шагового двигателя.

Разомкнутый шаговый электропривод обеспечивает устойчивое движение и сохранение полученной информации. Статическая и динамическая ошибки такого привода ограничены максимальными значениями, обусловленными ценою шага и числом тактов коммутации двигателя, и не превышают их во всем диапазоне нормальной работы.

Разомкнутый шаговый электропривод непосредственно реагирует на импульсные команды, причем информационная характеристика сигнала определяется только частотой и числом импульсных посылок. Изменения в определенных пределах амплитуды и формы импульса не нарушают нормальной работы. Скорость вращения и суммарный угол поворота вала двигателя пропорциональны соответственно частоте и числу поданных импульсов. При отсутствии сигнала коммутация фаз прекращается, поле в рабочем зазоре двигателя останавливается, а шаговый двигатель развивает значительный статический момент (синхронизирующий момент). Это позволяет приводу фиксировать конечные координаты любых перемещений. Таким образом, дискретный разомкнутый привод с шаговым двигателем является синхронно-импульсным следящим приводом, сочетающим в себе возможности глубокого частотного регулирования скорости с возможностями числового задания пути и надежной фиксации конечных координат.

В качестве чувствительного элемента в приспособлении для определения веса обрабатываемого объекта используется быстродействующий тензометрический датчик на основе тензорезистора. При измерении веса филе измеряемой механической величиной является сила, которая воздействует на упругий элемент тензометрического датчика, вызывая его деформацию в пределах диапазона измерений, пропорциональную силе.

Процесс измерения состоит из нескольких этапов. Первоначально происходит преобразование измеряемого усилия в поле механических напряжений в теле упругого элемента. Затем в соответствии с законом Гука напряжения преобразуются в поле деформаций поверхности, после чего чувствительный элемент тензорезистора преобразует совокупность деформаций в изменение электрического сопротивления. Далее мостовая электрическая схема, в которую включен тензорезистор, преобразует изменение сопротивления в изменение коэффициента передачи моста по напряжению.

Преобразование измеряемой деформации в изменение электрического сопротивления происходит в чувствительном элементе тензорезистора вследствие наличия тензорезистивного эффекта в проводниковых и полупроводниковых материалах. Электрическое сопротивление тела изменяется при деформации, как за счет изменения его геометрических размеров, так и за счет изменения удельного сопротивления материала.

К достоинствам электронных тензометрических датчиков относятся:

- простота измерительного преобразователя деформации в электрический сигнал - тензорезистора;

- возможность проведения измерений в широком диапазоне температур при самотермокомпенсации или автоматической схемной компенсации;

- малые габариты тензорезистора, обеспечивающие возможность измерения в труднодоступных местах;

- практическая безинерционность тензорезистора, вследствие чего амплитудно-частотно-фазовая характеристика измерительного преобразователя фактически определяется лишь свойствами упругого элемента;

- высокая стабильность измерительных свойств;

- возможность измерения деформаций при различных размерах базы, начиная с десятых долей миллиметра;

- возможность дистанционных измерений в большом количестве точек;

- возможность измерений при самых различных внешних условиях (влажность, давление), неблагоприятных для других измерительных средств.

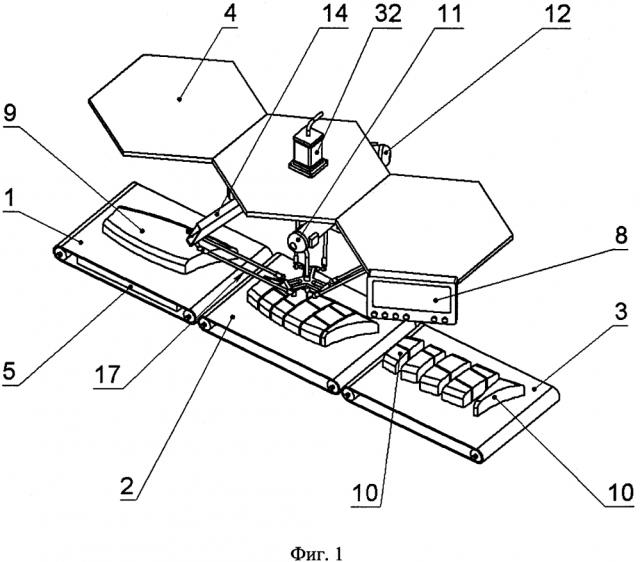

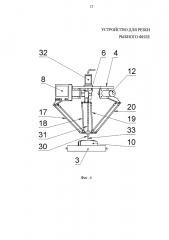

Описание изобретения иллюстрируется прилагаемыми чертежами, где на

фиг. 1показано предлагаемое устройство для резки рыбного филе, общий вид;

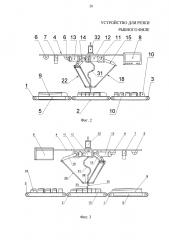

фиг. 2 - предлагаемое устройство для резки рыбного филе, вид слева;

фиг. 3 - предлагаемое устройство для резки рыбного филе, вид справа;

фиг. 4 - предлагаемое устройство для резки рыбного филе, вид спереди;

фиг. 5 - схема расположения режущего механизма относительно рыбного филе и конвейера;

фиг. 6 - схема режущего механизма;

фиг. 7 - фрагмент схемы режущего механизма;

фиг. 8 - схема подвижной платформы со сферическими шарнирами и вставками.

На чертежах приняты следующие обозначения:

1 - подающий конвейер;

2 - операционный конвейер;

3 - отводящий конвейер;

4 - плита;

5 - приспособление для определения веса филе;

6 - источники света;

7 - прибор для получения видеоизображения;

8 - управляющий блок;

9 - филе;

10 - кусочек филе;

11, 12, 13 - шаговый двигатель;

14, 15, 16 - рычаг;

17, 18, 19, 20, 21, 22 - штанга;

23, 24, 25, 26, 27, 28, 34, 35, 36, 37, 38, 39 - сферический шарнир;

29 - платформа;

30 - гидравлический режущий инструмент;

31 - гибкий шланг;

32 - электромагнитный клапан;

33 - гидроструя;

40, 41, 42, 43, 44, 45 - вставка.

В предлагаемом техническом решении задача повышения производительности решается за счет использования в качестве приспособления для регулировки режущего инструмента механизма параллельной структуры, который включает три рычага, шесть штанг, попарно объединенных при помощи верхней и нижней вставок, связанных с концами штанг сферическими шарнирными соединениями, и подвижную платформу. Требуемая траектория перемещения режущего инструмента относительно рыбного филе обеспечивается согласованным изменением угловых и линейных положений штанг и рычагов. Благодаря высокому быстродействию механизма параллельной структуры, резка филе осуществляется без остановки конвейера. Улучшение качества кусочков филе осуществляется за счет повышения точности позиционирования режущего инструмента, закрепленного на подвижной платформе, а также увеличения жесткости кинематических цепей, связывающих подвижную платформу с исполнительным приводом. Повышение надежности устройства обеспечивается за счет увеличения грузоподъемности подвижной платформы, на которой закреплен режущий инструмент, а также снижения силовой нагрузки на исполнительный привод.

В предлагаемом устройстве для резки рыбного филе над подающим конвейером 1, операционным конвейером 2 и отводящим конвейером 3 расположена плита 4. Приспособление для определения веса филе 5 размещено под лентой подающего конвейера 1 и соединено с управляющим блоком 8. Над подающим конвейером 1 на плите 4 закреплены источники света 6, соединенные с управляющим блоком 8, а также прибор для получения видеоизображения 7, соединенный с управляющим блоком 8. Управляющий блок 8 закреплен на плите 4. На плите 4 закреплены шаговые двигатели 11, 12, 13, расположенные по сторонам равностороннего треугольника. Шаговый двигатель 11 соединен с рычагом 15, шаговый двигатель 12 соединен с рычагом 16, шаговый двигатель 13 соединен с рычагом 14. Рычаг 14 соединен со вставкой 44, которая соединена со сферическими шарнирами 24 и 34. Рычаг 15 соединен со вставкой 45, которая соединена со сферическими шарнирами 26 и 36. Рычаг 16 соединен со вставкой 43, которая соединена со сферическими шарнирами 28 и 38. Сферические шарниры 23 и 34 соединены со штангой 22, сферические шарниры 25 и 36 соединены со штангой 19, сферические шарниры 27 и 28 соединены со штангой 21, сферические шарниры 24 и 35 соединены со штангой 17, сферические шарниры 26 и 37 соединены со штангой 18, сферические шарниры 38 и 39 соединены со штангой 20. Штанги 17 и 22, 18 и 19, 20 и 21 образуют пары. Сферические шарниры 27 и 39 соединены со вставкой 40. Сферические шарниры 23 и 35 соединены со вставкой 41. Сферические шарниры 25 и 37 соединены со вставкой 42. Вставки 40, 41, 42 соединены с платформой 29, на которой закреплен гидравлический режущий инструмент 30, имеющий возможность трехкоординатного перемещения в пространстве с шестью степенями свободы. На плите 4 закреплен электромагнитный клапан 32, соединенный с гидравлическим режущим инструментом 30 гибким шлангом 31. Электромагнитный клапан 32 соединен с управляющим блоком 8, гидравлическим режущим инструментом 30 и водяной магистралью высокого давления.

Описание работы устройства для резки рыбного филе.

Филе 9 помещается на ленту подающего конвейера 1 и передвигается на приспособление 5 для определения веса филе. Приспособление 5 для определения веса филе измеряет вес филе 9 и передает информацию о весе в управляющий блок 8. После получения сигнала от приспособления 5 для измерения веса филе о наличии филе, управляющий блок 8 подает команду включения на источники 6 света, которые освещают филе 9. Яркость источников 6 света регулируется управляющим блоком 8 с целью получения более качественного изображения. Филе 9 попадает в поле зрения прибора 7 для получения видеоизображения. Управляющий блок 8 подает команду на прибор 7 для получения видеоизображения, который формирует видеоизображение общего вида филе 9. Информация о видеоизображении общего вида филе 9 передается прибором 7 для получения видеоизображения в управляющий блок 8, где производится выделение контуров филе 9, выявляются наличие, форма и расположение кровяных пятен и жировых включений. После этого управляющий блок 8 вырабатывает информацию о координатах контура филе 9 и дефектных включений на нем. На основе этой информации управляющий блок рассчитывает координаты линий, по которым должно разрезаться филе 9 с условием рационального использования мяса и вырезания дефектных включений. Филе 9 перемещается на операционный конвейер 2. Далее управляющий блок 8 вычисляет координаты траектории движения гидравлического режущего инструмента 30 и формирует управляющие команды на шаговые двигатели 11, 12, 13. Информация об углах поворота передается управляющим блоком 8 на шаговые двигатели 11, 12, 13, которые поворачивают рычаги 14, 15, 16 на заданные углы. Движение рычагов 14, 15, 16 синхронизировано. В результате этого, рычаги 14, 15, 16 поднимают или опускают парные штанги 17 и 22, 18 и 19, 20 и 21. Синхронное перемещение парных штанг 17 и 22, 18 и 19, 20 и 21 обеспечивает заданное перемещение в пространстве платформы 29 с закрепленным на ней гидравлическим режущим инструментом 30. При достижении платформой 29 заданной начальной точки траектории резания над филе 9, управляющий блок 8 подает команду включения на электромагнитный клапан 32, который подключен к водяной магистрали высокого давления. Электромагнитный клапан 32 подает струю воды под высоким давлением в гидравлический режущий инструмент 30. Гидравлический режущий инструмент 30 формирует гидрострую 33, которая воздействует на ткани филе 9, разрезая их. Управляющий блок 8 с учетом движения операционного конвейера 2 продолжает подавать команды на шаговые двигатели 11, 12, 13, которые поворачивают рычаги 14, 15, 16 на заданные углы. Синхронные перемещения рычагов 14, 15, 16 обеспечивают синхронные поднятия, опускания и повороты штанг 17 и 22, 18 и 19, 20 и 21 на сферических шарнирах 24, 34, 23, 35, 26, 36, 25, 37, 28, 38, 27, 39. Это, в свою очередь, обеспечивает заданное движение гидравлического режущего инструмента 30 по рассчитанной пространственной криволинейной траектории. В результате осуществляется разрезание филе 9 на кусочки 10 филе остронаправленной гидроструей 33 во время движения филе по операционному конвейеру 2. При этом кровяные пятна и жировые включения вырезаются в отдельные кусочки. После завершения процесса резки управляющий блок 8 подает команду на электромагнитный клапан 32, который прекращает подачу воды под давлением в гидравлический режущий инструмент 30. После разрезания кусочки 10 филе перемещаются на отводящий конвейер 3, который имеет скорость движения, превышающую скорость движения операционного конвейера 2. За счет различия скоростей конвейера на ленте отводящего конвейера 3 происходит разделение кусочков 10 филе.

Таким образом, при использовании предлагаемого устройства, по сравнению с устройством, описанным в ближайшем аналоге, обеспечивается повышение производительности, качества кусочков филе и надежности. Как показывают промышленные исследования, производительность при резке рыбного филе увеличивается в 2 раза, расход воды сокращается на 30%, расход электроэнергии сокращается на 25%. Это позволяет обеспечить ресурсосбережение на производстве. Количество кусочков филе, требующих ручной доработки, сокращается на 10%. Повышается надежность работы устройства, срок службы исполнительного привода увеличивается в 2-2,5 раза, а также существенно снижается сложность и материалоемкость конструкции.

Устройство обеспечивает качественную резку рыбного филе, что позволяет исключить трудоемкие операции визуальной инспекции и ручной доработки, а также сократить количество персонала на производстве.

Устройство для резки рыбного филе, включающее управляющий блок, связанный с конвейером, источниками света, приспособлением для определения веса обрабатываемого объекта, прибором для получения видеоизображения, исполнительным приводом, режущим механизмом, включающим приспособление для регулировки режущего инструмента, и гидравлический режущий инструмент, связанный с водяной магистралью высокого давления, отличающееся тем, что устройство снабжено плитой, расположенной над конвейером, на которой закреплен управляющий блок, а также соединенные с ним источники света, прибор для получения видеоизображения, режущий механизм и исполнительный привод, который включает три шаговых двигателя, закрепленных по углам равностороннего треугольника, а приспособление для регулировки режущего инструмента выполнено в виде трех рычагов, установленных на валах шаговых двигателей с возможностью синхронного поворота на заданный угол, и связанной с рычагами посредством трех пар штанг платформы, в центре которой закреплен режущий инструмент, а пары штанг закреплены на одинаковом расстоянии от центра платформы по углам равностороннего треугольника, и каждая пара штанг объединена при помощи верхней и нижней вставок, связанных с концами штанг сферическими шарнирными соединениями, причем верхние вставки закреплены на рычаге, а нижние - на платформе, кроме этого, устройство дополнительно снабжено электромагнитным клапаном, закрепленным на плите и связанным с блоком управления, гидравлическим режущим инструментом и водяной магистралью высокого давления, а конвейер выполнен составным, включающим подающий, операционный и отводящий конвейеры, связанные с блоком управления и установленные с возможностью изменения скорости движения на отдельном конвейере.