Ротор для электрической машины и соответствующий способ сборки

Иллюстрации

Показать всеИзобретение относится к ротору с постоянными магнитами для электрической машины и к системе фиксации этих магнитов в соответствующих гнездах. Технический результат - обеспечение простого в изготовлении ротора с надёжной фиксацией магнитов. Ротор для электрической машины содержит шихтованный сердечник (2), имеющий главную ось (R) и множество полюсов (3а, 3b), ограничивающих множество радиальных гнезд (4), проходящих вдоль главной оси (R). Каждое гнездо (4) ограничено первым и вторым полюсами (3а, 3b). Ротор также содержит множество магнитов (5), вставленных в гнезда (4), и пружины (10) для фиксации магнитов (5) в гнездах (4). Пружины (10) действуют между каждым магнитом (5) и первым полюсом (3а), ограничивающим соответствующее гнездо (4), чтобы толкать каждый магнит (5) в направлении второго полюса (3b), ограничивающего то же самое гнездо (4). Указанные пружины (10) расположены по обеим сторонам первого полюса (3а), при этом каждая пружина (10) толкает два смежных магнита (5), прижимая их к поверхности (7) соответствующего второго полюса (3b), расположенной со стороны, противоположной пружине (10) относительно магнита (5). 2 н. и 13 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к ротору для электрической машины, в частности к ротору с постоянными магнитами, и системе фиксации этих магнитов в соответствующих гнездах. Кроме того, изобретение относится к способу сборки ротора.

Уровень техники

Роторы электродвигателей с постоянными магнитами известного типа, применяемые в частности в бесщеточных двигателях, обычно состоят из шихтованного сердечника, т.е. из сердечника, изготовленного из пакета тонких металлических пластин и имеющего главную ось, совпадающую с осью вращения двигателя.

Обычно ротор имеет множество продольных пазов и центральное отверстие, проходящее параллельно главной оси, которые предназначены соответственно для расположения магнитов и приводного вала.

Пазы образуют в шихтованном сердечнике своего рода секторную структуру, образующую полюса ротора, причем каждый сектор, остающийся соединенным с центральной частью шихтованного сердечника, окружающего отверстие вала, разделяет два смежных паза.

Магниты проходят вдоль оси ротора, в котором они расположены в радиальном направлении и установлены, в общем, напротив пары соответствующих контактных элементов на наружном конце соответствующего паза, который обычно открыт с наружной поверхности ротора (кроме вышеупомянутых контактных элементов).

Обычная проблема, возникающая в случае ротора этого типа, связана со способом фиксации магнитов в соответствующих пазах.

Магниты должны быть закреплены в пазах в точном положении - как для правильной с точки зрения электротехники работы двигателя, так и для того, чтобы не вызвать колебаний во время работы двигателя.

В соответствии с одним из известных решений в роторах, рассматриваемых в данном изобретении, т.е. в роторах, содержащих магниты, расположенные в радиальном направлении, магниты приклеивают в соответствующих гнездах. Магниты с клеем на них вводят в соответствующий паз и держат при помощи специального инструмента, упирая их торцом в наружные контактные элементы до схватывания клея.

В другом варианте осуществления магниты при помощи инструмента удерживают в определенном положении в пазу и в то же время вставляют ротор в форму, в которую впрыскивают пластик. Таким образом, магниты спрессовывают с пластинчатой структурой и удерживают в определенном положении при помощи пластика.

Из-за сложности сборки вышеупомянутые известные решения являются довольно дорогостоящими.

В еще одном варианте осуществления, применяемом наиболее часто, каждый магнит удерживают, упирая его торцом в контактные элементы при помощи радиальной толкающей пружины, помещенной между магнитом и центральной частью шихтованного сердечника.

Эти пружины могут быть одиночными (по одной пружине на каждый магнит) или сгруппированными в один кольцевой элемент.

Принимая во внимание магнит, основной недостаток этого решения состоит в том, что, если соответствующая пружина из-за технологических допусков для вставки магнита толкает магнит не совсем в радиальном направлении, то он упирается торцом только в один из приготовленных контактных элементов, т.е. только в один из секторов, определяющих границы паза.

В некоторых случаях могут существовать сектора, не стабилизированные магнитами и, следовательно, вибрирующие во время работы двигателя.

Более того, магнит может выкрашивать контактный элемент из-за уменьшенной поверхности соприкосновения последнего.

Раскрытие изобретения

В этом контексте основной технической целью данного изобретения является, предложить ротор для электрической машины, не имеющий вышеупомянутых недостатков.

Другая цель данного изобретения состоит в том, чтобы предложить такой ротор, который могут собрать просто и без больших затрат.

Еще одна цель данного изобретения состоит в том, чтобы предложить такой ротор, который при эксплуатации не подвержен риску механических колебаний.

Вышеописанных целей в основном достигают благодаря ротору для электрической машины, имеющему свойства, определенные в п. 1 формулы изобретения.

Краткое описание чертежей

Остальные признаки и преимущества данного изобретения станут более понятными из следующего подробного описания, в котором имеются ссылки на предпочтительный неограничивающий вариант осуществления ротора для электрической машины, проиллюстрированный при помощи прилагаемых чертежей, на которых изображено следующее.

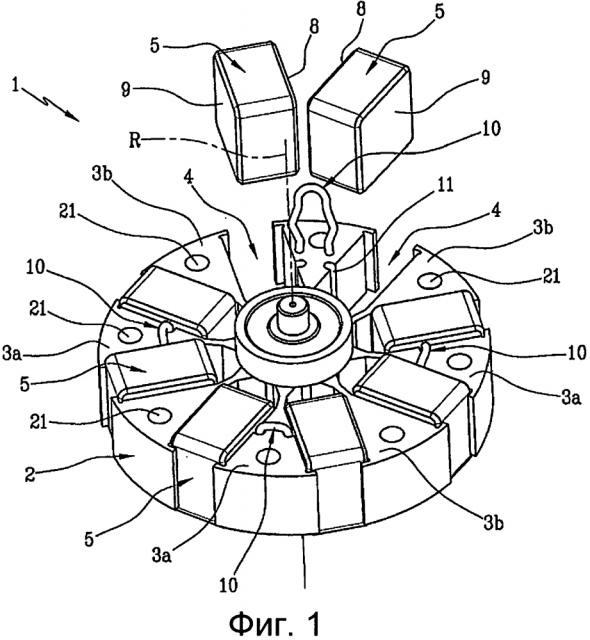

Фиг. 1. представляет собой схематичный вид в перспективе частично разобранного первого варианта осуществления предлагаемого восьмиполюсного ротора.

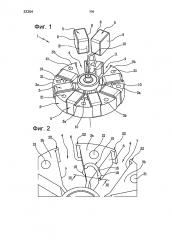

- Фиг. 2 представляет собой увеличенный схематичный вид в перспективе детали ротора фиг. 1.

- Фиг. 3 представляет собой поперечное сечение по линии III-III детали фиг. 2.

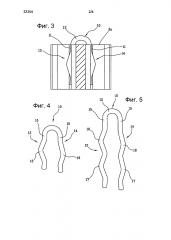

- Фиг.4 представляет собой схематичный вид в перспективе ротора, показанного на предыдущих чертежах.

- Фиг. 5. представляет собой схематичный вид в перспективе детали второго варианта осуществления предлагаемого ротора.

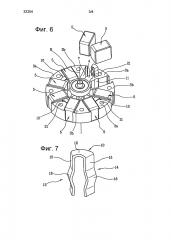

- Фиг. 6. представляет собой схематичный вид в перспективе частично разобранного третьего варианта осуществления предлагаемого восьмиполюсного ротора.

- Фиг. 7 представляет собой увеличенный вид в перспективе детали ротора фиг. 6.

- Фиг. 8. представляет собой схематичный вид в перспективе частично разобранного третьего варианта осуществления предлагаемого восьмиполюсного ротора.

- Фиг. 9 представляет собой увеличенный вид в перспективе детали ротора фиг. 8.

Осуществление изобретения

На чертежах, в частности на фиг. 1, 6 и 8, ссылочной позицией 1 обозначен предлагаемый ротор для электрической машины.

Ротор 1 содержит шихтованный сердечник или пакет 2 пластин, имеющий главную ось R и множество полюсов 3а, 3b, ограничивающих множество гнезд 4.

Полюса или зубья ротора 3а, 3b имеют форму секторов, проходящих в радиальном направлении от центрального ядра шихтованного сердечника 2. Гнезда 4 также проходят в радиальном направлении, они проходят (по длине) в соответствии с главной осью R. Каждое гнездо 4 ограничено первым полюсом 3а и вторым полюсом 3b.

Ротор 1 содержит магниты 5, каждый из которых вставлен в соответствующее гнездо 4. В показанном на чертежах примере имеется восемь магнитов 5.

Ротор 1 имеет упругие средства для фиксации магнитов 5 в гнездах 4, действующие между каждым магнитом 5 и первым полюсом 3а, ограничивающим соответствующее гнездо 4, чтобы толкать каждый магнит 5 в направлении второго полюса 3b, ограничивающего то же гнездо 4.

Как показано на чертежах, каждый первый полюс 3а имеет две поверхности 6, предпочтительно плоские, ограничивающие смежные гнезда 4, а каждый второй полюс 3b имеет две поверхности 7, предпочтительно плоские, ограничивающие смежные гнезда 4.

Другими словами, каждое гнездо 4 ограничено плоской поверхностью 6 первого полюса 3а и плоской поверхностью 7 второго полюса 3b.

Принимая во внимание гнездо 4, поверхности 6 и 7, ограничивающие гнездо, расположены напротив и параллельно друг другу, так что упругие средства толкают соответствующий магнит 5 от первого полюса 3а к плоской поверхности 7 второго полюса 3b.

Магниты 5 имеют форму параллелепипеда и две плоские параллельные поверхности 8 и 9. Кроме того, предпочтительно магниты 5 имеют отлифованные наружные поверхности.

Цифрой 8 на прилагаемых чертежах обозначена поверхность магнитов 5, обращенная к полюсу 3а, а цифрой 9 - поверхность магнитов 5, обращенная к полюсу 3d, в частности к соответствующим поверхностям 6 и 7.

Упругие средства имеют такую форму, что они могут толкать плоскую поверхность 9 магнита 5 к плоской поверхности 7 соответствующего второго полюса 3d, ограничивающего соответствующее гнездо 4.

В показанном предпочтительном варианте осуществления вышеупомянутые упругие средства содержат множество пружин 10.

В целом пружины 10 имеют вильчатую форму, и их вставляют на каждом втором зубе, т.е. на прилагаемых чертежах, которые приведены только для примера, их вставляют на полюсах 3а.

Каждая пружина 10 толкает два смежных магнита 5, прижимая их к поверхностям 7 зубьев 3b, расположенным относительно магнита 5 со стороны, противоположной пружине 10, как более подробно описано ниже. Таким образом, каждый ферромагнитный зуб или полюс 3а, 3b неподвижно удерживается окружающими его магнитами 5.

Рассматривая размещение пружин 10 более подробно, следует заметить, что каждый полюс 3а имеет средства для введения в зацепление соответствующих упругих средств, т.е. пружин 10.

В частности средства для введения в зацепление пружин 10 выполнены в виде канавок 11 в поверхностях 6 полюсов 3а.

Канавки 11 проходят параллельно главной оси R и, принимая во внимание полюс 3а, они выровнены относительно цилиндрической поверхности, ось которой соответствует главной оси.

Пружины 10 имеют такую форму, что после вставки магнитов 5 они могут войти в соответствующую канавку 11, чтобы полностью заполнить канавку 11, оптимизируя магнитную цепь, так как пружины 10 предпочтительно изготовлены из ферромагнитного материала.

Следовательно, в целом упругие средства содержат множество пружин 10, каждая из которых соединена с полюсом 3а для толкания соответствующих магнитов 5 в направлении полюсов 3b, ограничивающих соответствующие гнезда 4.

Более подробно пружины 10 для предлагаемых роторов 1 в частности изображены на чертежах 3, 4, 5, 7 и 9.

Пружины 10 имеют основной участок 12, от которого проходят два по существу параллельных ответвления 13, 14, предназначенные для ввода в канавки 11.

Основной участок 12 предпочтительно имеет криволинейную форму для охвата полюсов 3а и способствует фиксации положения ответвлений 13 и 14. Кроме того, основной участок 12 проходит по окружности, концентрически относительно ротора 1.

Ответвления 13, 14 проходят параллельно главной оси R и выровнены относительно цилиндрической поверхности, имеющей ось, соответствующую главной оси R.

Ответвления 13, 14 имеют первый прямолинейный участок 15 и по меньшей мере второй упруго деформируемый волнообразный участок 16.

Волнообразные участки 16 выгнуты в противоположные стороны относительно полюса 3а, каждая выгнутость обращена к соответствующему гнезду 4 и выступает внутрь гнезда 4.

Волнообразный участок 16 ответвлений 13 и 14 действует на магниты 5, вставленные в два смежных друг другу гнезда 4.

После установки пружины 10 на роторе, на соответствующем полюсе 3а благодаря прямолинейному участку 15 ответвлений 13, 14 ни одна часть пружины 10 перемещаться в гнездах 4 не может, чтобы стало возможным размещение магнитов 5, которые затем вдавливают внутрь гнезд 4.

Магниты 5 и соответствующие гнезда 4 имеют очень небольшие допуски на сборку, порядка десятых долей миллиметра, поэтому для правильного размещения магнитов 5 в отверстии гнезд 4 важно, чтобы никакие части пружин 10 не создавали препятствий.

После вставки магнитов 5 в гнезда 4 пружины 10 полностью проходят в соответствующей канавке 11 (исключая незначительную долю выгнутой части 16, которая выдается для толкания магнита), что делает возможным замыкание магнитной цепи.

В первом варианте осуществления изобретения, который показан на фиг. 1-4 и предназначен преимущественно для двигателей мощностью приблизительно от 100 до 300 ватт и роторов, имеющих пакет пластин длиной до 20 мм и диаметром 100 мм, достаточна пружина 10, изготовленная из пружинной проволоки, и имеющая один волнообразный участок 16 на каждое ответвление 13, 14.

Как показано на рис.5, во втором варианте осуществления данного изобретения, предназначенном преимущественно для двигателей большей длины, приблизительно до 100 мм и, следовательно, имеющих более тяжелые магниты 5 для того же диаметра ротора 1, ответвления 13, 14 пружины 10 в каждом случае имеют второй волнообразный участок 17, проходящий от первого волнообразного участка 16.

Вторые волнообразные участки 17 выгнуты в противоположные стороны, каждая выгнутость обращена к соответствующему гнезду 4 под магнит 5 и выступает внутрь гнезда 4, чтобы она могла оказать толкающее действие на соответствующий магнит 5.

В вышеизложенных вариантах осуществления изобретения предпочтительно применяют стальную пружинную проволоку.

Чтобы ответвления 13, 14 пружины 10, в частности прямолинейные участки 15, не преграждали гнездо 4, диаметр проволоки меньше глубины соответствующей канавки 11.

В третьем варианте осуществления изобретения, показанном на фиг. 6 и 7 и преимущественно предназначенном для роторов, длина пакета пластин которых составляет до 20 мм, а диаметр больше или значительно больше 100 мм, в которых магниты 5 соответственно имеют большую протяженность в радиальном направлении, чем в предыдущих решениях, причем пружины 10 изготовлены из металлической полосы, имеющей такую форму, которая позволяет оказать на магниты 5 достаточное толкающее действие.

Форма пружины 10, изготовленной из металлической полосы, соответствует форме пружины, изготовленной из проволоки, т.е. пружина 10 имеет головной или основной участок 12 и два ответвления 13, 14, проходящих параллельно от основного участка 12.

Пружина 10 проходит по существу по всей длине ротора и имеет длину такого же порядка, как соответствующий зуб 3а.

Ширину металлической полосы выбирают на основе силы, прикладываемой к магниту 5, и веса магнита.

Как и в вышеупомянутых вариантах осуществления, ответвления 13, 14 имеют первый прямолинейный участок 15 и по меньшей мере второй упруго деформируемый волнообразный участок 16.

Волнообразные участки 16 выгнуты в противоположные стороны, каждая выгнутость обращена к соответствующему гнезду 4 и выступает внутрь гнезда 4.

Волнообразный участок 16 ответвлений 13 и 14 действует на магниты 5, вставленные в два смежных друг с другом гнезда 4.

После установки пружины 10 на роторе, на соответствующем полюсе 3а благодаря прямоугольному участку 15 ответвлений 13, 14 ни одна часть пружины 10 перемещаться в гнездах 4 не может, чтобы стало возможным размещение магнитов 5, которые затем вдавливают внутрь гнезд 4.

Альтернативно в варианте, который на чертежах не показан, пружина из металлической полосы заменена двумя или несколькими пружинами 10 вышеописанного типа, которые имеют соответствующие размеры, изготовлены из проволоки и удалены друг от друга в радиальном направлении вдоль полюса 3а.

Как показано на рис.8, в четвертом варианте осуществления данного изобретения, в случае двигателей, имеющих большую длину -приблизительно до 100 мм и более, и больший диаметр - до 100 мм и более, следовательно, имеющих более тяжелые магниты, ответвления 13, 14 пружины 10 имеют множество волнообразных участков 18, 19, 20, проходящих от первого волнообразного участка 16.

Дополнительные волнообразные участки 18, 19, 20 выгнуты в противоположные стороны, каждая выгнутость обращена к соответствующему гнезду 4 под магнит 5 и выступает внутрь гнезда 4, чтобы она могла оказать толкающее действие на соответствующий магнит 5.

Следует заметить, что даже пружины 10, изготовленные из металлической полосы, имеют первоначальные прямолинейные участки 15, которые делают возможным правильное размещение магнитов 5 (в отверстии соответствующего гнезда 4) перед вставкой их в соответствующие гнезда.

Волнообразные участки 16, 17, 18, 19, 20 различных пружин 10 соответствующим образом изготовлены так, чтобы толкающая сила могла действовать на соответствующие магниты 5 перпендикулярно поверхности магнита 5, упирающегося торцом в пружину 10.

Толкающая сила соответствует тангенциальной силе между противоположной поверхностью 9 магнита 5 и поверхностью 7 полюса, на которую благодаря пружине 10 оперта и прижата пружина поверхность 9.

Как указано выше, предпочтительно пружины 10 изготовлены из ферромагнитного материала, следовательно, они требуют меньше затрат, чем пружины, изготовленные из немагнитного материала, применяемого существующих в решениях, чтобы не закорачивать смежные магниты и не терять магнитный поток.

Благодаря применению магнитного материала для изготовления пружин 10 могут в значительной степени устранить рассеивание потока, которое в противном случае существовало бы в воздухе гнезда пружины 10.

Пружины 10 толкают каждый магнит 5 практически тангенциально окружности, проходящей через канавки 11, чтобы переместить его к соответствующему полюсу 3b. Сила, толкающая магнит 5, действует перпендикулярно магниту 5 так, что сила трения, удерживающая магнит 5 в гнезде 4, создается на всей поверхности 9 магнита, опирающейся на железо пакета 2 пластин.

Чтобы равномерно распределить силу пружин 10 по соответствующим магнитам, пружины 10 устанавливают по существу в средней части (если рассматривать радиальную протяженность) соответствующего магнита 5.

В соответствии с данным изобретением после установки магнитов 5 пружины 10 пружинят, пластически деформируясь и сохраняя упругие свойства, достаточные для толкания магнита 5 к поверхности 7 полюса 3b и пригодные для поддержки теплового расширения двигателя при эксплуатации.

Предпочтительным образом потеря части упругих свойств делает возможным правильный расчет размеров пружины 10 с такими значениями предварительного нагружения, которые являются допустимыми и пригодными для толкания магнита 5.

Ссылаясь в частности на фиг. 1, 2, 6 и 8, необходимо заметить, что шихтованный сердечник 2 содержит множество отверстий 21 в полюсах 3а, 3b, проходящих в соответствии с осью R.

Отверстия 21 предназначены для снижения веса, и они определяют средства для ввода в ротор инструментов для перемещения ротора 1 во время сборки двигателя.

Предпочтительный способ сборки ротора 1, принимая во внимание пакет 2 пластин, включает этапы размещения всех пружин 10 по обеим сторонам соответствующего полюса 3а и одновременной вставки всех магнитов 5.

Альтернативно, если за раз вставляют один магнит 5, полюса 3а, 3b удерживают в определенном взаимном положении, применяя инструмент (на чертежах не показан), имеющий множество пальцев, входящих в вышеупомянутые отверстия 21.

Ссылаясь в частности на фиг. 2, необходимо заметить, что шихтованный сердечник 2 имеет зубья 22, действующие на магниты 5 на наружных периферических концах полюсов 3. Зубья 22 проходят в продольном направлении в соответствии с осью R и определяют радиальный ориентир для размещения магнитов 5. Предпочтительно магниты 5 удерживают в соответствующих гнездах 4, как сказано выше, не при помощи вышеупомянутых зубьев 22, а благодаря трению между поверхностями 9 магнитов 5 и поверхностями 7 полюсов 3b.

1. Ротор для электрической машины, содержащий:шихтованный сердечник (2), имеющий главную ось (R) и множество полюсов (3а, 3b), ограничивающих множество радиальных гнезд (4), проходящих вдоль главной оси (R), причем каждое гнездо (4) ограничено первым и вторым полюсами (3а, 3b), причем ротор содержитмножество магнитов (5), вставленных в гнезда (4), ипружины (10) для фиксации магнитов (5) в гнездах (4), причем пружины (10) действуют между каждым магнитом (5) и первым полюсом (3а), ограничивающим соответствующее гнездо (4), чтобы толкать каждый магнит (5) в направлении второго полюса (3b), ограничивающего то же самое гнездо (4), отличающийся тем, что указанные пружины (10) расположены по обеим сторонам первого полюса (3а), при этом каждая пружина (10) толкает два смежных магнита (5), прижимая их к поверхности (7) соответствующего второго полюса (3b), расположенной со стороны, противоположной пружине (10), относительно магнита (5).

2. Ротор для электрической машины по п. 1, отличающийся тем, что первый полюс (3а) имеет первую поверхность (6), ограничивающую гнездо (4), а второй полюс (3b) имеет вторую поверхность (7), ограничивающую гнездо (4), причем первая и вторая поверхности (6, 7) параллельны друг другу, а упругие средства (10) толкают соответствующий магнит (5) ко второй поверхности (7).

3. Ротор для электрической машины по п. 1 или 2, отличающийся тем, что по меньшей мере одна из пружин (10) связана с каждым первым полюсом (3а) для толкания каждого магнита (5) в направлении второго полюса (3b), ограничивающего соответствующее гнездо (4).

4. Ротор для электрической машины по п. 1 или 2, отличающийся тем, что пружины (10) имеют основной участок (12), от которого проходят два параллельных ответвления (13, 14), имеющих первый прямолинейный участок (15) и по меньшей мере один упругодеформируемый волнообразный участок (16), причем каждая пружина установлена на соответствующем первом полюсе (3а), и волнообразный участок (16) ответвлений (13, 14) действует на магниты (5) двух смежных друг другу гнезд (4).

5. Ротор по п. 4, отличающийся тем, что ответвления (13, 14) проходят параллельно главной оси (R) и выровнены относительно цилиндрической поверхности, имеющей ось, соответствующую главной оси (R).

6. Ротор по любому из пп. 1-2 или 5, отличающийся тем, что каждый первый полюс (3а) имеет средства (11) для введения в зацепление соответствующих пружин (10).

7. Ротор по п. 6, отличающийся тем, что средства (11) для введения в зацепление выполнены в виде канавок (11) в поверхностях (6) первого полюса (3а), ответвления (13, 14) введены в канавки (11), а волнообразный участок (16) имеет выпуклость, обращенную к смежному гнезду (4).

8. Ротор по п. 7, отличающийся тем, что канавки (11) проходят параллельно главной оси (R) и лежат на цилиндрической поверхности, имеющей ось, соответствующую главной оси (R).

9. Ротор по любому из пп. 1-2, 5 или 7-8, отличающийся тем, что магниты (5) выполнены в форме параллелепипеда и имеют две параллельные поверхности (8, 9), обращенные к соответствующим параллельным поверхностям (6, 7) соответствующего гнезда (4), причем пружины (10) имеют такую форму, что они могут толкать поверхность (9) магнита (5) к поверхности (7) соответствующего второго полюса (3b), ограничивающего соответствующее гнездо (4).

10. Ротор по любому из пп. 1-2, 5 или 7-8, отличающийся тем, что пружины (10) изготовлены из ферромагнитного материала.

11. Ротор по любому из пп. 1-2, 5 или 7-8, отличающийся тем, что пружины (10) изготовлены из металлической полосы.

12. Ротор по любому из пп. 1-2, 5 или 7-8, отличающийся тем, что пружины (10) изготовлены из пружинной проволоки.

13. Способ сборки ротора для электрической машины по любому из п.п. 1-12, отличающийся тем, что он включает:этап размещения упругих средств по обеим сторонам каждого первого полюса (3а),этап размещения каждого магнита (5) в соответствующем гнезде (4),этап вставки магнитов (5) в соответствующие гнезда (4).

14. Способ по п. 13, отличающийся тем, что этап вставки осуществляют одновременно для всех магнитов (5).

15. Способ по п. 13, отличающийся тем, что он содержит этап удержания в определенном взаимном положении относительно друг друга первого и второго полюсов (3а, 3b) с помощью отверстий (21), проходящих в соответствии с главной осью (R) в шихтованном сердечнике (2), причем на этапе вставки за раз вставляют один магнит (5).