Валковая мельница и способ измельчения ломкого размалываемого материала

Иллюстрации

Показать всеГруппа изобретений предназначена для измельчения ломкого размалываемого материала различной зернистости. Валковая мельница содержит два измельчающих валка (1, 2) с щелью (3) размола между ними и загрузочную шахту (4) для подачи размалываемого материала (5) к щели размола. В загрузочной шахте предусмотрено по меньшей мере одно распределительное устройство (7) над средней зоной (М) щели (3) размола. Распределительное устройство состоит из нескольких балок или образовано как игольчатый шиберный затвор над щелью (3) размола поперек продольной протяженности (3а) щели размола с перекрытием от 5 до 70% поперечного сечения загрузочной шахты. Размалываемый материал подают на загрузочную шахту. Материал измельчают в щели размола. Материал перенаправляют в загрузочную шахту (4) посредством распределительного устройства с образованием по меньшей мере двух противолежащих в направлении продольной протяженности (3а) щели размола насыпного конуса (9, 10). Более крупный размалываемый материал (5а) скользит в среднюю зону щели размола. Относительно продольной протяженности щели размола в средней зоне щели размола накапливается более крупный размалываемый материал, чем в краевых зонах (R). Обеспечивается повышение эффективности валковой мельницы. 2 н. и 4 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к валковой мельнице, а также к способу измельчения ломкого размалываемого материала различной зернистости.

Валковые мельницы такие, например, как валковая мельница с поддоном для материала включают два горизонтально расположенных один подле другого, приводимых в движение измельчающих валка, которые под высоким давлением прижимаются друг к другу с образованием щели размола. Размалываемый материал при прохождении через щель размола в значительной степени измельчается, при этом образуются агломераты, которые уже содержат большую удельную часть готового продукта. Валковые мельницы с поддоном для материала этого типа известны, в частности, из публикации DE 2708053 С3 и обеспечивают существенную экономию энергии при измельчении ломкого размалываемого материала такого, например, как цементный клинкер.

Размалываемый материал подают обычно посредством загрузочной шахты. Чтобы избежать ненужного износа измельчающих валков, загрузочная шахта работает большей частью с заданным уровнем загрузки. Размалываемый материал посредством подающего устройства, например ленточного конвейера, подается в загрузочную шахту непрерывно работающей валковой мельницы, причем уровень загрузки в загрузочной шахте образует насыпной конус. Поскольку размалываемый материал обычно бывает различной зернистости, то этот насыпной конус приводит к возникновению так называемых явлений расслоения, так что материал на краевых концах щели размола, относительно осевой длины насыпного конуса, более крупный, чем в середине. Однако это специальное распределение зерна по крупности рассматривается как неэффективное.

Поэтому для распределения размалываемого материала в загрузочной шахте были предложены различные распределительные устройства. В публикации DE 3742552 А1 загрузочная шахта разделена на несколько ячеек, выходные отверстия которых, обращенные в сторону щели размола, занимают различное положение относительно вертикальной средней плоскости валковой мельницы с поддоном для материала. Согласно DE 3515673 A1 в щели размола в поперечном направлении щели размола расположено множество боковых стенок, которые проходят к щели размола, при этом промежуточные стенки имеют уменьшающуюся высоту, и размалываемый материал по принципу перетекания попадает в отдельные шахтные ячейки.

В публикации DE 3906295 А1 предлагалось разделить размалываемый материал вначале по меньшей мере на две различные фракции зернистости, а затем подавать их через различные зоны загрузочной шахты, при этом фракцию более крупной зернистости подавать преимущественно на внутреннюю зону, а фракцию более мелкой зернистости - преимущественно на наружную зону поступающего в щель размола потока размалываемого материала. Однако вышеупомянутое разделение на две зерновые фракции представляется относительно затратным.

В документе DE 202010009151 U1 рассматривается вопрос о том, что шахтные стенки загрузочной шахты препятствуют равномерному потоку размалываемого материала. С этой целью предложено предусмотреть проходящее через щель размола в осевом направлении отверстие, имеющее форму, сужающуюся к осевой середине щели размола. Таким образом, большое отверстие в этой зоне благоприятствует и соответственно выравнивает поток материала, сдерживаемый стенками.

Задача изобретения состоит в том, чтобы повысить эффективность валковой мельницы и, таким образом, снизить требуемую для измельчения энергию.

Эта задача решается согласно изобретению за счет признаков по пункту 1 и 8 формулы изобретения.

Решению задачи служат, в частности, следующие значения.

Возникающие за счет насыпного конуса в работающей с уровнем загрузки загрузочной шахте явления расслоения приводят к тому, что в краевые зоны щели размола поступает более крупный материал, чем в среднюю зону щели размола. Кроме того, известно, что средняя зона, если смотреть по длине щели размола, обеспечивает энергетически более эффективное измельчение, чем краевые зоны. Поэтому был сделан вывод, что для более эффективного измельчения было бы целесообразно, если распределение зерна по крупности по длине щели размола могло быть изменено в обратном порядке, так чтобы на наружных краях предусмотреть преимущественно более мелкий размалываемый материал, а в средней зоне - преимущественно более крупный размалываемый материал.

Валковая мельница согласно изобретению для измельчения ломкого размалываемого материала различной зернистости содержит два измельчающих валка, которые образуют между собой щель размола, и предусматривает загрузочную шахту для подачи размалываемого материала к щели размола, при этом в загрузочной шахте предусмотрено по меньшей мере одно распределительное устройство, которое расположено над средней зоной щели размола и проходит над щелью размола поперек продольной протяженности щели размола и покрывает от 5 до 70%, предпочтительно от 10 до 55% поперечного сечения загрузочной шахты.

В способе согласно изобретению для измельчения ломкого размалываемого материала различной зернистости размалываемый материал подается на загрузочную шахту и измельчается в выполненной между двумя измельчающими валками щели размола, при этом размалываемый материал подается в загрузочную шахту или направляется в загрузочной шахте таким образом, что в средней зоне щели размола, если смотреть в направлении продольной протяженности щели размола, накапливается более крупный размалываемый материал, чем в краевых зонах.

Вопреки всем предпринимаемым до сих пор усилиям, чтобы максимально равномерно распределять размалываемый материал по длине щели размола, предлагаемое изобретение сознательно принимает в расчет обусловленное подачей размалываемого материала в загрузочную шахту расслоение, но при этом распределительное устройство распределяет размалываемый материал таким образом, что в средней зоне щели размола, если смотреть в направлении продольной протяженности щели размола, накапливается более крупный материал, чем в краевых зонах. Таким образом, энергетически более эффективная средняя зона может целенаправленно использоваться для измельчения более крупного размалываемого материала.

При основополагающих испытаниях изобретения оказалось, что распределение материала согласно изобретению позволяет сэкономить энергию до 20% и выше, по сравнению с обычным распределением материала, в котором крупные частицы находятся в краевых зонах, а мелкие частицы в средней зоне.

Другие варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

В предпочтительном варианте осуществления изобретения распределительное устройство расположено в поперечном направлении над средней зоной щели размола. При этом оно может, в частности, проходить от стенки загрузочной шахты до противоположной стенки загрузочной шахты. Далее, распределительное устройство может регулироваться по ширине и/или расстоянию относительно щели размола.

Имеются различные возможности реализации распределительного устройства. Так, оно может включать от 1 до 5 балок или может быть выполнено как игольчатый шиберный затвор. Допустим также вариант осуществления распределительного устройства как расположенный в средней зоне загрузочной шахты конус.

В способе согласно изобретению размалываемый материал помещен в загрузочную шахту или перенаправляется в загрузочной шахте таким образом, что в загрузочной шахте образуются по меньшей мере два противоположных в направлении продольной протяженности щели размола насыпных конуса, и более крупный размалываемый материал сползает в среднюю зону щели размола.

Кроме того, может быть предусмотрено, что в загрузочной шахте используется распределительное устройство для перенаправления размалываемого материала, при этом ширина распределительного устройства и/или высота распределительного устройства над щелью размола в рабочем режиме валковой мельницы регулируется в зависимости по меньшей мере от одного рабочего параметра.

Изобретение поясняется более детально на основе нижеследующего описания нескольких примеров осуществления и чертежей.

На чертежах показаны:

Фиг.1а-1с - различные виды валковой мельницы согласно первому примеру осуществления,

Фиг.2 - диаграмма воздействия на распределение крупности по щели размола при различном перекрытии поперечного сечения загрузочной шахты,

Фиг.3а-3с - различные виды валковой мельницы согласно второму примеру осуществления,

Фиг.4а-4b - вид сверху и сбоку загрузочной шахты согласно третьему примеру осуществления,

Фиг.5а-5b - вид сверху и сбоку загрузочной шахты согласно четвертому примеру осуществления.

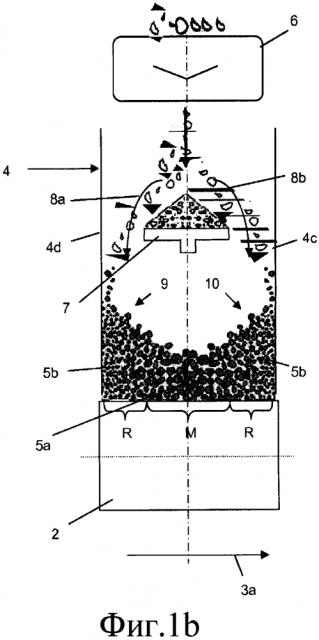

Изображенная на фиг.1а-1с валковая мельница имеет по существу два измельчающих валка 1, 2, которые образуют между собой щель 3 размола, а также загрузочную шахту 4 для подачи размалываемого материала 5, который посредством подающего устройства 6, например ленточного конвейера, транспортируется в загрузочную шахту 4.

Валковая мельница представляет собой, например, так называемую валковую мельницу с поддоном для материала, в которой измельчающие валки 1, 2 с высоким давлением, например 50 МПа, прижимаются друг к другу с образованием щели 3 размола. Измельчаемый размалываемый материал 5 может представлять собой минеральный материал с величиной зерна, например, до 100 мм.

Чтобы обеспечить равномерную подачу размалываемого материала к щели 3 размола, размалываемый материал 5 подают таким образом, что в загрузочной шахте 4 всегда регулируют определенный уровень загрузки. Следствием этого является также то, что снижается износ измельчающих рабочих органов и, следовательно, достигается более высокая длительность службы машины.

Над находящимся в загрузочной шахте 4 размалываемым материалом 5 предусмотрено распределительное устройство 7, которое проходит над щелью 3 размола поперек продольной протяженности указанной щели и в показанном примере осуществления проходит в форме тавровых балок от стенки 4а к противоположной стенке 4b загрузочной шахты 4. Распределительное устройство расположено здесь в средней зоне М.

Размалываемый материал 5 попадает в потоке 8 материала на распределительное устройство 7 и разделяется в нем на два частичных потока 8а и 8b (см. фиг.1b). При этом на распределительном устройстве 7 образуется небольшой слой материала, который служит одновременно защитой от износа. Таким образом, на противолежащих стенках 4с и 4d, которые ограничивают загрузочную шахту 4 в продольном направлении щели 3 размола, образуются расположенные напротив друг друга насыпные конусы 9, 10. Насыпные конусы при размалываемом материале различной зернистости имеют такое свойство, что в нижней части насыпного конуса накапливается преимущественно более крупный размалываемый материал 5а, а дальше вверху более мелкий размалываемый материал 5b. Чтобы увеличить поступление более крупного размалываемого материала в среднюю зону М щели размола, изобретение использует целенаправленно свойство расслоения насыпных конусов. Однако решающим является то, что распределительное устройство, во-первых, расположено поперек продольной протяженности щели размола и перекрывает часть поперечного сечения загрузочной шахты, при этом основополагающие для изобретения испытания показали целесообразным перекрытие от 5 до 70%, предпочтительно от 10 до 55%. При большем перекрытии эффект все еще может быть достигнут, однако поток материала при этих условиях настолько ограничен, что заданный уровень загрузки надежно обеспечиваться больше не может.

На диаграмме с фиг.2 показано соотношение заданной длины щели и заданной крупности. При этом длина щели «0» обозначает точно середину продольной протяженности 3а щели 3 размола. При заданной крупности материал тем более мелкий, чем больше значение приближается к 1, и тем более крупный, чем меньше значение. На диаграмме представлены четыре распределения по крупности зерен, которые были получены различными по ширине распределительными устройствами. При этом очевидно, что без использования распределительного устройства 7 более крупный материал накапливается преимущественно в краевых зонах R, а более мелкий материал - в средней зоне М щели 3 размола. Из постоянно увеличивающегося по ширине распределительного устройства 7 видно, что распределение по величине зернового состава при распределительном устройстве с шириной в 350 мм почти реверсивно изменяется, т.е. более мелкий размалываемый материал находится в краевых зонах R, а более крупный размалываемый материал - в средней зоне М щели размола. Ширина 350 мм соответствует перекрытию поперечного сечения загрузочной шахты 4 примерно на 43%.

Необходимое перекрытие загрузочной шахты распределительным устройством, а также высота распределительного устройства 7 над щелью размола зависит решающим образом от измельчаемого размалываемого материала 5. Поэтому может быть предпочтительно, если ширина распределительного устройства 7, а также расстояние относительно щели размола могут регулироваться и при известных обстоятельствах могут осуществляться соответствующие регулировки также в рабочем режиме машины. При этом полностью допустимо, что эти регулировки осуществляют вручную или автоматически в зависимости от таких рабочих параметров, как, например, плавность хода установки, отбор энергии приводных двигателей измельчающих валков или производительность.

На фиг.3а-3с показан второй пример осуществления, в котором распределительное устройство 7.1 образовано конусом. Эта форма осуществления имеет преимущество в том, что более крупный размалываемый материал направляется в середину со всех сторон. Однако следует учитывать, что в сравнении с первым примером осуществления установка конуса в середине загрузочной шахты обходится несколько дороже.

Далее, на основе фиг.4а и 4b, а также фиг.5а и 5b показаны два других примера осуществления, которые позволяют при этом регулировать ширину, а также высоту распределительного устройства. На фиг.4а и 4b распределительное устройство 7.2 выполнено как игольчатый шиберный затвор, причем стержневые элементы 7.2.1 по одиночке могут перемещаться внутрь и наружу загрузочной шахты 4 (двойная стрелка 11), чтобы таким образом устанавливать ширину распределительного устройства. Используемая с этой целью механика давно известна из уровня техники и поэтому не требует дальнейшего пояснения. Кроме этого, может быть предусмотрен соответствующий механизм для изменения расстояния распределительного устройства 7.2 относительно щели 3 размола (см. двойную стрелку 12).

В примере осуществления по фиг.5а и 5b изображено распределительное устройство 7.3, содержащее несколько двутавровых балок 7.3.1, которые также могут перемещаться по отдельности или вместе внутрь или наружу в загрузочной шахте и, таким образом, устанавливать ширину распределительного устройства. Благодаря конструкции двутавровых балок в открытых кверху желобках может накапливаться размалываемый материал 5, который затем образует самодействующую защиту от износа для распределительного устройства.

Вместо расположенных в загрузочной шахте 4 распределительных устройств создание двух расположенных напротив друг друга в направлении продольной протяженности щели размола насыпных конусов в принципе допускает также использование двух позиционированных подходящим образом подающих устройств, которые подают размалываемый материал в загрузочную шахту таким образом, что, если смотреть в направлении продольной протяженности щели размола, в средней зоне М щели размола накапливается более крупный размалываемый материал, чем в краевых зонах R.

Благодаря распределению согласно изобретению крупной и мелкой фракций размалываемого материала вдоль щели 3 размола энергетически более эффективная средняя зона М может быть использована для измельчения более крупного размалываемого материала, что делает возможным по существу более эффективное измельчение.

1. Валковая мельница для измельчения ломкого размалываемого материала (5) различной зернистости с двумя измельчающими валками (1, 2), которые образуют между собой щель (3) размола, и загрузочной шахтой (4) для подачи размалываемого материала (5) к щели размола, при этом в загрузочной шахте (4) предусмотрено по меньшей мере одно распределительное устройство (7), при этом распределительное устройство (7, 7.1-7.4) расположено над средней зоной (М) щели (3) размола, отличающаяся тем, что распределительное устройство (7, 7.1-7.4) состоит из нескольких балок (7.3.1) или образовано как игольчатый шиберный затвор, при этом балки или игольчатый шиберный затвор проходят над щелью (3) размола поперек продольной протяженности (3а) щели (3) размола и перекрывают от 5 до 70% поперечного сечения загрузочной шахты.

2. Валковая мельница по п.1, отличающаяся тем, что распределительное устройство (7, 7.1-7.4) перекрывает от 10 до 55% поперечного сечения загрузочной шахты.

3. Валковая мельница по п.1, отличающаяся тем, что распределительное устройство (7, 7.2, 7.3) проходит от стенки (4а) загрузочной шахты (4) до противоположной стенки (4b) загрузочной шахты (4).

4. Валковая мельница по п.1, отличающаяся тем, что распределительное устройство (7.2, 7.3) регулируется по ширине и/или расстоянию распределительного устройства относительно щели размола.

5. Способ измельчения ломкого размалываемого материала (5) различной зернистости, при этом размалываемый материал подается на загрузочную шахту (4) и измельчается в выполненной между двумя измельчающими валками (1, 2) щели (3) размола, при этом размалываемый материал (5) перенаправляется в загрузочной шахте (4) посредством распределительного устройства (7.2, 7.3), отличающийся тем, что размалываемый материал (5) перенаправляется в загрузочной шахте (4) таким образом, что в загрузочной шахте образуются по меньшей мере два противолежащих в направлении продольной протяженности (3а) щели (3) размола насыпных конуса (9, 10) и более крупный размалываемый материал (5а) скользит в среднюю зону (М) щели (3) размола, так что относительно продольной протяженности (3а) щели (3) размола в средней зоне (М) щели (3) размола накапливается более крупный размалываемый материал, чем в краевых зонах (R).

6. Способ по п.5, отличающийся тем, что ширина распределительного устройства (7.2, 7.3) и/или высота распределительного устройства над щелью (3) размола в рабочем режиме валковой мельницы регулируется в зависимости по меньшей мере от одного рабочего параметра.